煤矿井下智能化钻探配套钻具研究进展

2023-11-06高晓亮

高晓亮

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

近年来,煤矿企业提升生产效率的主要方式为提升装备自动化水平,推进煤炭开采智能化。截至2021 年底,全国已建成智能化采掘工作面813 个,其中,采煤面477 个,掘进面336 个。已有29 种煤矿机器人在370 余处矿井现场应用。煤矿智能化是煤炭工业高质量发展的核心技术支撑,对实现煤矿减人、提效、保障安全,促进能源低碳转型具有重要意义[1]。在煤矿井下瓦斯抽采、探放水以及冲击地压防治等钻孔施工过程中,煤与瓦斯突出、顶底板涌水和高冲击低压导致的顶板动力灾害,成为威胁作业人员人身安全的主要危险源。为保障作业人员安全,行之有效的方法是最大限度地减少危险岗位作业人员,因此发展基于无人化或少人化煤矿井下智能化钻探技术成为现阶段亟需解决的问题[2]。李泉新等[3-4]提出了煤矿智能化钻探的发展路径,即围绕精准导向系统与高精度随钻测量系统,发展智能决策与自动控制系统,实现煤矿井下双向通信、自主决策、自动控制相集成的闭环钻进系统。王清峰等[5]提出从钻孔设计、自主导航与定位、工况感知、质量评估等方面实现智能化,依靠智能钻孔机器人,实现煤矿钻探从设计到质量评估的全过程智能化。

作为智能钻探的主要组成部分,智能钻探钻具系统是以自动化钻探为基础,对从钻头到孔口设备中的孔底破岩、定向钻进、数据采集、信号传输等过程进行全程监测,并融合相关数据在统一的平台上进行互动,共享数据,并基于相关数据进行分析,依靠人工智能做出最优决策,控制孔内钻具以调整钻头姿态、改变钻进轨迹、优化钻进参数,从而实现闭环钻进[5-6]。其主要包括智能化钻头、定向(导向)钻具、智能化钻杆、随钻测量系统、信号传输系统。通过分析智能钻探钻具系统的组成,从定向钻具、测量系统与钻杆钻头等方面对国内外现状进行梳理、研究,查明煤矿井下智能化钻探配套钻具研究现状,并通过对比分析,提出存在问题与发展趋势。

1 定向钻具

定向钻具是智能钻探钻具系统的重要组成部分,起到控制钻进方向的作用,是智能钻探钻具系统的主要执行机构,目前常用的主要有螺杆马达与旋转导向钻具。

1.1 螺杆马达

螺杆马达是一种容积式马达,其依靠水力驱动改变马达内部的容积驱动马达旋转。马达前端设置弯接头,用于钻头的定向,广泛应用于石油、地质、煤炭等钻探领域[7]。

经过多年的研究,螺杆马达技术已日趋成熟。现阶段关于螺杆马达的研究,主要在于提高其转矩、转速等输出性能、延长使用寿命、开发特殊工艺及地层的新型螺杆马达等。黄超[8]、陈欣[9]、赵娜[10]等采用数值分析方法,对螺杆马达线形进行优化,进一步提高线形连续光滑性能,降低了最大相对滑动率与综合曲线率,增大了过流面积。张士明[11]、陈逸珂[12]、邵增元[13]等通过分析定子衬套的热应力分布和位移变化规律,优化橡胶衬套性能、加工工艺及配合间隙,提高马达寿命。屈文涛等[14]为彻底解决橡胶衬套对螺杆马达寿命的限制,设计了全金属螺杆马达,通过线型分析,选用普通内摆线等距线型,同时将金属螺杆马达定、转子间的配合关系由过盈配合改为间隙配合,并仿真分析了间隙值、钻井液性能等参数对马达性能的影响。

等壁厚螺杆马达是螺杆钻具行业的前沿技术之一,等壁厚螺杆马达定子橡胶层的厚度是均匀地硫化在定子外壳的螺旋曲面上的,如图1 所示,由于橡胶层厚度均匀,等壁厚螺杆马达具备以下优点[15]:一方面,等壁厚螺杆马达具备更好的热传递性能,解决了常规螺杆马达由于散热不及时导致的橡胶衬套热损伤问题,同时能适应更高的孔内温度;另一方面等壁厚保证橡胶膨胀均匀,即使高温条件,马达线形也能够得到一定保证。韩传军[16]、祝效华[17]、郝荣明[18]、王可[19]等对等壁厚螺杆马达衬套进行了分析试验,并建立了相关的力学计算模型,发现等壁厚螺杆马达橡胶衬套具备更好的抗压能力及密封性能。

煤矿领域多针对不同钻进工艺对螺杆马达进行个性化设计。刘建林等[20]针对煤矿定向钻进特点,结合等壁厚螺杆马达优点,研制了矿用ø73 mm 等壁厚螺杆马达,经测试其性能较常规螺杆马达显著提升;张杰等[21]针对碎软煤层空气钻进特点,开发了软煤钻进用空气螺杆马达,其启动压力低,输出效率高,满足了软煤空气定向钻进需求,并在各大矿区进行了推广,取得了良好的应用效果;王四一等[22]针对常规单弯螺杆马达钻进硬岩层时效率低的问题,采用在马达万向轴与钻头之间增加冲击机构的方法,研制了冲击螺杆马达,其具有冲击和定向双重功能,钻进效率较常规单弯螺杆马达提高20%~30%,其结构如图2 所示。

图2 冲击螺杆马达结构Fig.2 Schematic diagram of the structure of the impact screw motor

1.2 旋转导向钻具

旋转导向系统是20 世纪90 年代作为替代螺杆马达研发的一种新型定向钻井工具,与螺杆马达滑动钻进定向相比,其钻进时钻具整体旋转,有效解决了滑动钻进钻孔清洗不好,易形成岩粉垫、钻杆落在孔壁下方、摩擦阻力大、钻压传递困难、易发生卡钻等问题。目前,旋转导向的应用主要集中于石油领域。国内外各大油服公司都相继开发了旋转导向钻具,主要包括推靠式和指向式两种[23]。

1)推靠式

推靠式旋转导向钻具的工作原理如图3 所示,其偏置装置通常由液压驱动,在钻井过程中,液压缸向导向翼肋施加推力作用于井壁,井壁对翼肋的反作用力的合力使钻头发生偏转,从而控制钻井轨迹。当钻头倾角和方位角与预设一致时,导向翼肋保持恒定的伸缩长度,不再对井壁施加推力,井眼曲率不发生改变。

图3 推靠式旋转导向系统偏置原理Fig.3 Bias principle of push to bit RSS

根据导向工具外筒是否旋转,推靠式旋转导向系统分为动态推靠式和静态推靠式两种。动态推靠式旋转导向系统以斯伦贝谢公司的PowerDrive 系统为代表。斯伦贝谢公司推出了一种近钻头导向系统(NeoSteer At-Bit Steerable System,ABSS),采用全旋转动态推靠式导向机理,但推靠执行机构直接作用在钻头处,使钻头姿态调整更为容易。近钻头推靠式工具有两种结构:一种是导向机构与钻头分离式 NeoSteerCLx ABSS,另一种是导向机构与钻头一体式 NeoSteer CL ABSS,如图4 所示。

图4 NeoSteer 近钻头导向系统Fig.4 NeoSteer ABSS

静态推靠式旋转导向系统以贝克休斯公司的AutoTrak 系统为代表。AutoTrak 系统的外套不旋转,依靠旋转心轴连接钻杆钻头,传递钻压扭矩。不旋转外套上设置有推靠机构,并具备决策和控制功能。AutoTrak 系统的不旋转扶正器滑套钻进中相对静止,确保钻头可以沿着特定的方向钻进。目前其较为先进的AutoTrack Curve 系统在传统导向系统的基础上,对导向机构以及水力参数进行重新设计,增大了导向机构的适应性,对不同地层均能提高其造斜能力,能够实现用一套钻具、一趟钻钻穿造斜段、稳斜段、着陆段和水平段。

2)指向式

指向式旋转导向系统以哈里伯顿公司的GeoPilot 为代表,其偏置原理如图5 所示。该系统不依赖偏移钻头进行转向,也不旋转外筒。依靠中间的一组偏心环偏置旋转心轴,使钻头具有与井眼轴不一致的倾斜角,产生转向效果[24]。

图5 指向式旋转导向系统组成及偏置原理Fig.5 Bias principle and compose of point to bit RSS

2021 年,哈里伯顿公司发布了iCruise 智能旋转导向系统,该系统更新了更先进的转向机构,与传统系统相比,能够适应更高温度,且转向动力更大,转速可达400 r/min,造斜率可达18(°)/30 m。该智能旋转导向系统配备6 个高速处理器,可进行三刀面测量,测量速度可达1 000 次/s,配合LOGIX 自动化钻井平台,能够实现实时自动钻井,提供更快、一致和可重复的钻井功能。

国内旋转导向系统的研究单位以中海油、中石油、中石化以及相关高校为主,相关研究以静态推靠式为主,大多处于样机试制阶段,具体研究单位及相关样机参数见表1。

表1 国内各旋转导向系统研究现状Table 1 Status of rotary steerable systems in China

煤矿井下旋转导向系统起步晚,研究相对较少,主要是石油行业旋转导向系统的小型化。“十三五”期间,中煤科工西安研究院(集团)有限公司研制了国内首套煤矿井下用小直径旋转导向系统,采用推靠式结构,造斜率22(°)/100 m,可实现旋转状态下钻孔轨迹的自动纠偏,该系统在内蒙古唐家会煤矿进行了现场试验,完成了2 个800 m 钻孔。袁子航[25]结合矿用小直径旋转导向钻具结构特点,对旋转导向钻进轨迹控制技术展开研究,为小直径旋转导向钻进系统应用于煤矿井下定向钻孔施工提供了技术支持。

2 随钻测量系统

随钻测量系统是指在钻具上布设各种传感器,实现在钻进中实时监测各种地层参数、钻井参数的系统。目前常用的随钻测量系统一般由数据采集系统、信号传输系统两大部分组成。数据采集系统,为一段安装在近钻头端的无磁短节,以防止磁性元件对内部测量元件的干扰。通过无磁短节内的各测量元件,采集钻进需要的相关数据。信号传输系统在钻进过程中将采集的数据处理后,通过有线或者无线的方式传输到孔口,通过孔口数据分析,反馈给操作人员进行判断,从而实现钻进过程的随钻测量。图6 为贝克休斯Auto-Trak G3 旋转导向系统测量模块。

图6 贝克休斯AutoTrak G3 旋转导向系统测量模块Fig.6 Measurement module of AutoTrak G3 RSS of Baker Hughes

2.1 数据采集系统

目前石油行业数据采集系统经过多年的发展,测量的数据较多,主要包括地层参数、工程参数以及轨迹参数三大类,具体测量参数如图7 所示。

图7 数据采集分类Fig.7 Classification of data collection

国外大型油服公司的随钻测量产品主要有8 种约20 个系列,能够测量的参数达30 多项,可以满足各种井身结构及钻井方式的需要。贝克休斯公司的NaviGator 系统,可以测量井斜、电阻率、方位、伽马射线等参数。斯伦贝谢公司的 EcoScope 系统,主要用于测量钻头参数,包括钻孔直径、环空压力、振动等工程参数,同时可监测地层密度、孔隙度以及伽马射线、电阻率等参数。哈利伯顿公司的 ABI 系统,也能实现近钻头处的井斜、伽马、电阻率等参数的测量[26]。

煤矿井下随钻测量系统一般仅对倾斜、方位、工具面等空间轨迹参数进行测量,逐步加入了伽马地层识别功能。石智军[27]、刘京科[28]等采用静态方位伽马方式,比对含煤地层自然伽马,识别煤层与岩层的分界面,以指导顺煤层钻进。西安研究院在静态伽马基础上,采用动态方位伽马进行测量,实现复合钻进工况下动态方位伽马数据实时采集与成像,可实时辨认地层分界,为导向钻进提供依据。

2.2 信号传输系统

随钻测量的信号传输方式分为有线、无线两大类。有线传输主要是采用通缆钻杆,无线传输主要有泥浆脉冲、电磁波、声波、光纤等技术[29-30]。其中,声波通信传输速率高,但钻杆对声波的衰减比较大,无法实现远距离传输;光纤数据传输等技术目前尚处于理论研究阶段[31],应用比较成熟的无线传输为泥浆脉冲和电磁波传输。

1)有线传输

有线信号传输系统主要通过在钻杆中埋设的缆线传递数据,其数据传输可靠,传输速度快,传输数据量大,西安研究院通过多年技术积累,研制了多种型号有线随钻测量系统[32],其供电方式也由电池供电转变为孔口防爆计算机供电,目前煤矿有线随钻测量系统实钻最大传输距离达2 311 m[33]。

2)泥浆脉冲传输

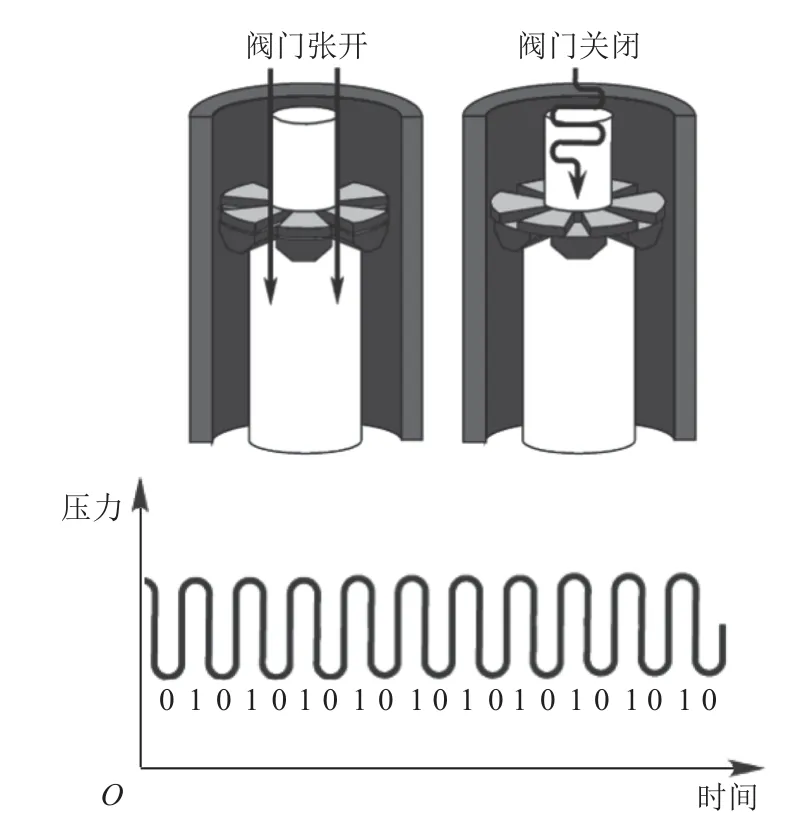

泥浆脉冲式信号传输系统,采用泥浆脉冲发生器将测量的数据转换为泥浆压力的变化,进而传递到孔口,如图8 所示,高压和低压分别代表“0”“1”二进制信号,在石油和天然气钻探领域应用比较成熟。近年来,为了解决煤矿井下有线信号传输技术存在的必须配备通缆钻杆从而导致钻杆强度低、通水量小的问题,泥浆脉冲无线传输技术被引入到煤矿井下。西安研究院研发了泥浆脉冲无线随钻测量系统[34],可与常规普通钻杆配套使用,测量精度达到了有线随钻测量技术同等技术水平[35],目前煤矿井下泥浆脉冲无线随钻测量系统实钻最大传输距离达3 353 m。

图8 泥浆脉冲发生器原理Fig.8 Schematic of mud pulse generator

3)无线电磁波传输

无线电磁波信号传输系统是利用电磁波作为媒介,实现信号的传输,主要由孔内测量仪器和孔口接收装置组成,测量原理如图9 所示。该技术不依赖通缆钻杆和流体介质,具有传输速率高,可用于气体钻进等优点,在石油领域应用成熟,最大垂直传输深度可到3 000 m 以上。中国地质大学(武汉)王家豪基于经典电磁理论,建立了井下EM-MWD 电磁传输信道模型,结合煤层及煤层围岩电性,运用等效传输线法,计算了孔口接收电极间信号电压,包括煤岩层导电性、发射信号频率、钻杆电阻率、钻杆长度对接收信号电压的影响规律。西安研究院、重庆研究院、河南理工大学[36]等单位研发了电磁波无线随钻测量系统,该系统利用孔内钻具与地层作为无线信号传输介质,不再依靠通缆钻杆传输,可用于空气钻进工艺,为我国碎软煤层定向钻进提供了新的技术方法。但由于煤矿井下防爆要求,功率受限,接收信号易受地层及周边设备电磁干扰,井下传输距离有限,一般适用于500 m 以内的定向钻孔施工。

图9 电磁波传输Fig.9 Schematic diagram of EM-MWD transmission

3 智能化钻杆与钻头

3.1 智能化钻杆

在钻探施工中,钻杆不仅起到传递钻压、扭矩,提供钻井液通道的作用[37-38],在有线随钻测量系统中,还具有传递信号的功能。目前对智能化钻杆的研究,多特指为通缆钻杆,即在钻杆中孔或侧壁嵌入缆线,以实现电能和信息的传输。根据钻杆接头连接传导方式的不同可分为磁耦合连接和接触连接。

1)磁耦合连接

美国Intelliserv 公司最早提出了智能化钻杆的概念,2003 年,J.J.Michael 等[39-40]研制了一种通缆钻杆,如图10 所示,该钻杆在钻杆内壁上埋设有导线,接头处连接导电环,两导电环连接后采用磁感应传递信号。

胡永建等[41-42]研制了一种磁耦合有缆钻杆,其传输速率达到 100 kb/s,并通过信道建模与模拟分析等方式对其进行了优化,目前已经在吉林油田、大庆油田等进行了现场试验。

2)接触连接

石崇东等[43]提出了智能化钻杆的方案,通过金属面密封或弹性元件连接置于钻杆内的铜导线,从而实现整个钻具的有线导通。刘选朝等[44]采用有线接触连接方式设计了智能化钻杆的电力与信息传输系统,可实现电力与信息的同线同步传输。

煤矿井下定向钻进用随钻测量系统自研发之初便采用通缆钻杆传输信号和电能,目前通缆钻杆技术日趋成熟,广泛应用于煤矿井下定向钻进施工中。田东庄[45]、燕南飞[46-47]、吕晋军[48]等通过对定向钻进配套钻具工作条件分析,研制了中心通缆钻杆,并广泛应用于煤矿井下有线随钻测量施工。朱宁[49]针对空气复合定向钻进需要低压耗、大风量驱动空气螺杆和高效排渣要求,优化设计钻杆间信号传输结构与支撑结构,设计了大风量有线随钻测量螺旋钻杆,满足了空气复合定向钻进技术要求。马少明等[50]发明了一种随钻测量用多通道并联式穿线钻杆,如图11 所示,该钻杆通过多个并联式的电缆通道实现孔底供电和信号传输的分离,提高信号传输的可靠性和稳定性。

图11 多通道并联式穿线钻杆Fig.11 Schematic diagram of multi-channel parallel threading drill pipe

3.2 智能化钻头

智能化钻头主要是指钻头在破岩过程中能够获取自身工作状态参数,并通过数据分析与处理,调整自身形态与钻进参数,更好地适应孔底环境与钻遇地层,以期获得最优钻进效率[51-52]。A.Leseultre 等[53]提出了一种多传感器的钻头,可在钻进过程中采集钻进参数,感知孔底环境,为其自身形态调整奠定了基础。A.L.Sinor 等[54]提出了一种可以调整切削齿单齿加载力的钻头,钻进过程中可调整切削深度以适应地层特性。王以法[55]构想了一种具备参数测量、数据分析处理与通信以及自身形态控制的智能化钻头。以上钻头目前处于概念阶段,未进行试制与现场试验。贝克休斯公司发布的TerrAdapt 钻头是行业内第一款自适应钻头,如图12 所示,该钻头通过安装在冠部的机械卵形元件,可以根据钻遇地层特性调节切削齿的切削深度,以最优切削深度,防止钻头振动、黏滑和孔底岩石对钻头的冲击,从而获取最优钻速与最长钻头寿命[56]。哈里伯顿公司也推出了自适应钻头-CruzerTM 深切削滚珠元件钻头,具备根据孔内参数调整钻进参数的功能,可采用低扭矩实现高机械钻速钻进[57]。

图12 TerrAdapt 自适应智能化钻头Fig.12 TerrAdapt adaptive intelligent drill bit

吴泽兵等[58]采用 BP 神经网络学习算法建立了岩性识别模型,并设计了一种新型可伸缩式 PDC-孕镶金刚石耦合仿生智能化钻头,通过仿真分析表明BP 神经网络模型对岩性的识别精度非常高,有利于合理选择钻头类型、及时调整钻井参数和提高钻井效率。

4 存在不足与发展趋势

目前智能钻探钻具系统仍处于发展初期,诸多关键基础理论与核心技术尚待突破。其中,欧美等发达国家的智能钻探钻具技术研究已取得了一定进展,以三大油服为主导的智能闭环钻具系统已初具规模,取得较好的现场应用效果,验证了智能钻井技术的可行性和适应性。国内仍处于起步阶段,智能化钻探钻具研究水平与国外存在一定差距,但是以中石油、中石化、中海油为主导的大企业已联合高校开发了旋转导向系统、随钻测量系统,并日趋成熟,但是在闭环智能钻进系统集成方面还亟待攻关。

4.1 存在不足

煤矿井下智能钻探主要用于巷道内近水平钻进,钻具尺寸小、钻孔弯曲度大、钻遇地层更为破碎,同时要求相关元器件具备防爆功能,石油行业先进成熟技术难以直接应用,因此需要突破智能钻探关键钻具技术,形成以导向钻具、随钻测量钻具、智能化钻杆与智能化钻头为核心钻具的智能钻具体系,为煤矿井下钻探智能化、无人化提供技术支撑。对标石油行业,在定向钻具、随钻测量系统、钻杆钻头研究方面存在以下不足。

(1)煤矿井下定向钻具目前主要以螺杆马达为主,创新发展方面主要针对螺杆马达的个性化改型、定制,对螺杆马达的线形设计、橡胶衬套的抗疲劳、增强寿命研究相对较少;旋转导向系统方面仅西安研究院研制了小尺寸推靠式旋转导向系统,对不同类型的旋转导向系统,未进行适用性研究与小型化改型。

(2)随钻测量系统在数据采集方面除了钻孔轨迹参数、工具面参数,目前仅进行了煤岩交接面的伽马识别,采集的参数较少,对于传输方式,大多依靠传统的泥浆脉冲、有线以及无线电磁波的传输方式,泥浆脉冲存在数据量小,依靠水的缺点,无线电磁波传输距离局限在500 m 的缺陷。

(3)智能化钻杆研究主要集中在通缆钻杆的优化改进方面,未对电磁耦合等新型传输方式开展研究,另外对钻杆自身状态监测未进行研究;智能化钻头方面研究投入过少,对钻头破岩指导相对较少,不能指导钻机端对钻头破岩参数进行优化。

4.2 发展趋势

借鉴石油行业智能钻井钻具系统发展方向,煤炭行业一方面应开展基于旋转导向系统的闭环智能钻进钻具系统,同时应根据本行业需求,在煤矿井下瓦斯抽采、探放水、冲击地压防治等钻探施工中,加入孔内瓦斯监测、煤矿水害超前探测以及地层应力监测等方面内容,进一步保障煤矿钻探安全、绿色、高效施工,具体表现在以下方面:

(1)开展以旋转导向为主,多种定向钻具并存的定向钻具研究。从现有技术来看,智能钻探钻具系统的核心依旧是旋转导向系统,煤矿井下钻探以水平、近水平钻孔为主,旋转导向技术在防止岩屑沉积,超深钻孔钻压传递等方面较滑动钻探具备较大优势,因此,应开展高精度旋转导向钻具的研制,以此为基础配合随钻测量系统,形成孔口与孔底双向通信的全闭环智能钻探钻具系统。另外,旋转导向系统的研究并非一蹴而就,煤矿井下定向钻进在一个时期内,主要定向方式应该以螺杆马达为主,因此,应继续开展螺杆马达的研究,一方面,针对煤矿井下地层特点,开展螺杆马达线形优化,提升螺杆马达能力与适用性。另一方面,优化螺杆马达衬套橡胶性能,开展全金属螺杆马达研究,提升螺杆马达使用寿命。

(2)开展具备煤矿特色的孔内多参数监测与多种传输方式并存的随钻测量系统研究。随钻数据采集方面,除应对钻孔轨迹、工具面等钻孔参数进行监测外,还应对钻具工作状态、地层参数进行监测,为智能钻探决策系统提供依据,进而自动优化钻孔轨迹与钻进参数。另外,煤矿智能钻探施工主要针对瓦斯抽采、探放水、冲击地压防治等方面,因此,在随钻测量系统方面,应在近钻头端增加瓦斯监测、地下水超前探测以及地层压力感知功能,并及时反馈给智能钻探系统,防止钻探事故及灾害的发生。在孔内信号传输方面,一方面应持续优化现有有线传输方式,开展独立多通道传输方式研究,实现孔口与孔底的双向通信,为智能钻探的实现提供通信基础;另一方面,应针对常规钻进和空气钻进,分别开展高速无线传输技术。通过优化泥浆脉冲发生器及相关元件,提高泥浆脉冲传输的实时性与数据传输效率;通过声波、电磁波传输技术的研究,以更高精度、更快速度地传递日趋增大的数据量,并通过增加中继器等方式,提高其传输距离,进而满足更深空气钻进的需求。

(3)开展具备自身性能监测的智能化钻杆与破岩参数监测的智能化钻头。由于煤矿近水平施工特点,钻杆尺寸小,受力复杂,更容易出现断钻、埋钻等事故,因此,应开展钻杆自身状态监测,实时监测钻杆受力状态、疲劳程度等,及时更换或调整钻杆状态,防止因断钻导致孔内钻具系统掉落等事故发生。钻头是钻具系统的最前端,其工作表现直接影响钻探施工效率。因此,应开发具备自身工作状态监测并能及时调整的智能化钻头,一方面监测地层、温度、冲洗液以及钻压、转速等钻头端数据,另一方面监测自身工作温度、切削齿状态及自身受力状态,并根据以上数据调整切削齿,满足不同工作状态需求,进而提高钻进效率与寿命。

5 结论

a.目前,煤矿井下智能化钻具研究处于起步阶段,定向钻具以螺杆马达为主,主要研究集中于螺杆马达的线形设计、定子橡胶抗疲劳研究与不同工艺个性化定制;随钻测量系统可监测参数较少,以轨迹参数为主,数据传输以有线与泥浆脉冲方式为主;智能化钻杆研究主要为通缆钻杆的优化与改进,智能化钻头的研究尚未开展。

b.煤矿井下智能化钻探用配套钻具的发展应从以下方面展开:开展多种结构形式的旋转导向钻具研究,丰富煤矿井下随钻测量系统数据种类,针对不同钻进工艺开展与之相适用的不同数据传输方式并增大其传输距离与传输速度,完善具备高速传输通道的智能化钻杆与自适应智能化钻头的研究。

c.根据煤矿钻孔施工需求,煤矿井下智能钻进配套钻具系统发展应解决以下问题:多结构形式近钻头端旋转导向钻具的设计开发,具备钻进过程中瓦斯、地下水、地应力等多参数实时监测的随钻测量系统的开发,具有自身工作状态监测的智能化钻杆、智能化钻头研发,最终形成具备双向通信、能够根据相关参数进行分析、优化、决策的闭环钻进系统。