旋转导向系统及其控制方法研究进展

2023-11-06周贤成谭先辉

黎 伟,牟 磊,周贤成,谭先辉,付 权

(1.西南石油大学 机电工程学院,四川 成都 610500;2.石油天然气装备教育部重点实验室,四川 成都 610500)

近年来我国油气资源开发进入“非常规时代”[1],相比于常规油气资源,非常规油气(如:页岩气、煤层气等)开采存在环境更恶劣、井眼质量要求更高等问题[2],常规的定向钻井技术和设备难以解决上述问题,旋转导向钻井技术作为新兴的定向钻井技术具有高可靠性、高造斜和高井眼质量等特点[3]。

旋转导向系统(Rotary Steerable System,RSS)是20 世纪90 年代作为替代泥浆马达研发的一种新型自动化定向钻井技术,主要由地面监测系统、双向通信系统和井底钻具组合(Bottom Hole Assemble,BHA)组成[4]。目前,以斯伦贝谢、贝克休斯、哈里伯顿为首的油服公司相继开发了自己的RSS 技术,已发展为推靠式、指向式、混合式3 大类系统。推靠式作为最早的旋转导向系统,能够出色完成大多数钻井任务,但系统仍然存在几个难以忽略的问题。例如:导向翼肋会引起冲击和剧烈的扭转振动,甚至可能引起螺旋井眼,使后续固井和完井变得困难[5]。指向式作为替代推靠式推出的产品,有效解决了上述问题,但因其独特的导向方式,使其导向性偏低,并且对心轴和偏心环磨损严重,材料性能要求苛刻[6]。混合式综合了推靠式和指向式的优点,具有高造斜率、高控制精度等特点[7]。我国相关技术鲜有报道,除推靠式取得了一定成果外,指向式和混合式大都处于理论研究状态。控制系统设计对于RSS 来说至关重要,好的控制系统设计和优秀的控制策略应用,能够提供更为精准的钻具姿态和井眼轨迹控制。但是随着RSS 新概念、新需求、新方案的出现,给控制系统设计带来了新挑战。如RSS 控制不仅需要考虑RSS 存在的大不确定性、强非线性等[8],还需要具有一定的自适应能力,随着控制理论与智能技术的发展,新的控制方案也在不断衍生,如滑模控制、自适应容错控制、性能预设控制等控制理论与状态观测器、干扰观测器等的综合应用,人工神经网络、RBF神经网络与控制理论的结合应用,先进机器学习算法在RSS 控制中的探讨等内容都值得进一步分析、总结和展望。

随着我国非常规油气的深入开采,研发具有自主知识产权的RSS 及其控制技术已迫在眉睫。基于国内外文献分析,从结构、分类和定向原理分析RSS 国内外相关技术的研究现状及特点,并对相关控制技术发展进行了讨论,为RSS 装备及其控制技术的深入研究提供借鉴。

1 旋转导向系统

RSS 作为替代泥浆马达和滑动钻井的新型自动化钻井技术,是定向钻井技术中一颗闪耀的明珠。为了全面理解RSS 及其控制方法,收集了2013-2022 年有关旋转导向系统及其控制方法的文献数据(图1)。图1a 显示了2013-2022 年已发表的有关旋转导向系统及其控制方法的文献,文章数量增长速度较为缓慢。图1b 列出了该领域活跃的国家或地区,其中中国、美国、俄罗斯位居前三。图1c 展示了旋转导向系统相关作品的主要来源。图1d 列出了该研究领域发表论文的顶尖大学或研究机构。图1e 显示了该领域顶尖学者的发文量。图1f 展示了该研究方向在能源和控制领域知名期刊发文量。这些文章来自Web of Science 和Google Scholar 数据库,重点关注旋转导向系统、井眼轨迹控制、RSS 控制方法等关键概念。通过分析这些文献和相关的全球市场,更好地了解旋转导向系统及其控制方法发展现状,附录A 展示了2021年全球市场上可用RSS 技术。

1.1 基本结构和分类

RSS 主要由地面监控中心、双向通信系统、随钻测井(Logging While Drilling,LWD)/随钻测量(Measurement While Drilling,MWD)、导向装置、控制单元与稳定平台组成[4],如图2 所示。“上行通信机构”和“下行通信机构”形成了双向通信系统,“上行”将井下测量参数上传至地面监测中心;“下行”则是将工程师决策下放给井下工具实时控制其工作状态[9]。随钻测井利用近钻处的多个传感器测量井眼周围地质构造,并通过泥浆脉冲信号等方式将实时地层信息传输至地面。MWD 用于获取压力、温度、倾角和方位角等钻井参数,以确保按预定轨迹钻进。导向装置是实现钻井轨迹控制的关键,通常由偏置装置、偏心稳定器组成[10]。控制单元是RSS 的“大脑”,偏置装置是RSS的“执行器”[11]。偏置装置依靠导向翼肋或偏心环实现导向。稳定平台主要由两台涡轮发电机、电控单元、上下盘阀组成[12]。两台涡轮发电机是通过将泥浆势能转换为电能,为电控单元提供动力。电控单元位于两个涡轮发电机之间,采用线加速计测量工具面角和偏差角。

图2 RSS 定向钻井系统主要组件Fig.2 Main components of RSS

RSS 可综合分为:静态推靠式、动态推靠式、静态指向式、动态指向式和混合式[13]。RSS 根据不同的定向原理划分为指向式、推靠式和混合式。指向式是通过偏心环直接或间接使心轴弯曲偏离井眼轴线实现导向,推靠式则是在近钻处加入偏置装置,直接为钻头施加侧向力完成导向功能,原理如图3 所示。混合式采用复合式结构,利用导向扶正套实现导向。根据偏置单元不同的工作方式,RSS 可划分为静态偏置和动态偏置,静态偏置是指导向时偏置单元不随钻柱旋转,仅在某一固定位置提供侧向力;动态偏置指偏置单元随钻柱旋转,偏置装置周期性为某一恒定方向提供侧向力,如图4 所示。

图3 RSS 的指向原理Fig.3 Pointing principle of RSS

1.2 导向原理

旋转导向系统根据不同的分类标准可划分为静态推靠式、动态推靠式、静态指向式、动态指向式、混合式这五类,以下分别介绍不同类型导向工具的导向原理。

1)静态推靠式

静态推靠式导向装置主要由不旋转套筒和旋转心轴组成。心轴上部与钻柱连接,下部与钻头相连,用于传递钻压和扭矩。不旋转套筒通常连有3 个、4 个或6 个导向翼肋,其相位差分别为120°、90°和60°[14]。以贝克休斯公司的Auto-Trak G3 为例,其导向时液压缸为导向翼肋施加推力作用于井壁,井壁对翼肋的反作用力的合力使钻头发生偏转,从而控制钻井轨迹[15]。当钻头倾角和方位角与预设一致时,导向翼肋保持恒定的伸缩长度,不再对井壁施加推力,井眼曲率不发生改变。

2)动态推靠式

与静态推靠式不同,动态推靠式导向装置随钻柱一起旋转,实现了全旋钻进,以斯伦贝谢PowerDrive Orbit G2(图5)为例,其导向装置主要由稳定器、偏置单元组成。在钻进时控制器会调整上盘阀高压孔位置,实现上下盘阀导通,在高压钻井液的作用下导向翼肋朝设定方向依次伸出,为钻头提供一个侧向力实现导向。

图5 PowerDrive Orbit G2 结构Fig.5 PowerDrive Orbit G2 structure

3)静态指向式

静态指向式由不旋转外筒、偏置机构、旋转心轴、悬臂轴承等组成。以Weatherford 公司的 Revolution 16 为例,其偏置机构安装在不旋转外筒内,周向均布有12 列活塞,通过液压驱动活塞推靠在外筒上的反作用力使心轴弯曲,并在靠近钻头处的稳定器支撑下,使钻头偏转实现导向。

4)动态指向式

动态指向式实现了与井壁无接触的“全旋转”导向钻进。以斯伦贝谢的Power Drive Xceed 为例,系统包括机械外壳、万向节套筒、旋转心轴以及钻头短节,导向时电机带动钻头短节以万向节为支点实现360°旋转,使得钻头可以指向任何一个方向。

5)混合式

混合式创新性地将推靠式和指向式的导向原理融合在一起。以PowerDrive Archer 为例,其通过导向扶正套内置的4 个推靠衬垫推动钻头偏转[16],并以万向节为支点实现360°自由指向和旋转[17]。其推靠衬垫设计灵感来自动态推靠式PowerDrive X6,导向扶正套则源自动态指向式PowerDrive Xceed[18]。

2 旋转导向系统研究现状

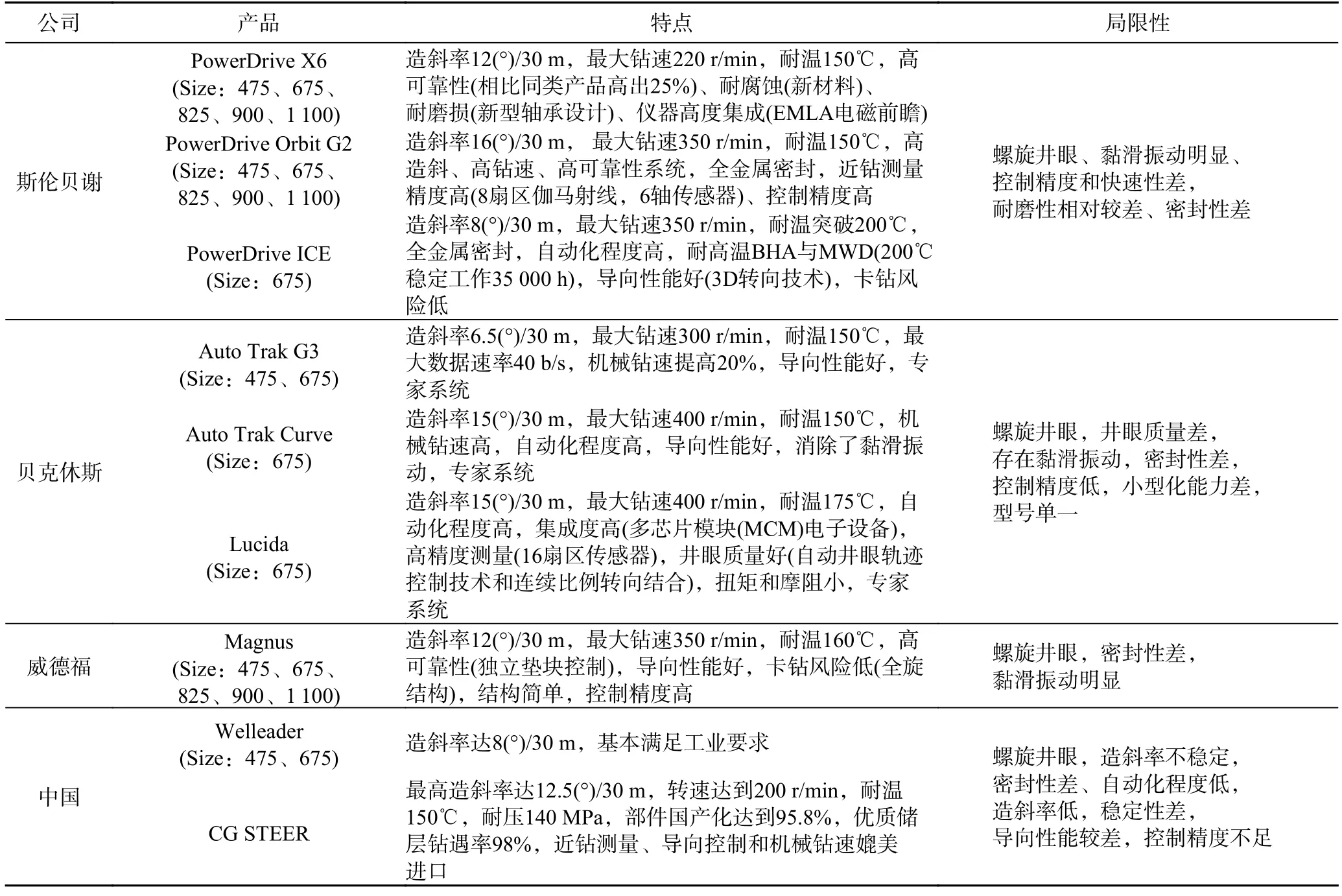

第一个商用RSS 为推靠式RSS[19]。RSS 早期产品大多属于推靠式类型,如斯伦贝谢公司的Power-Drive SRD、贝克休斯公司的Auto-Trak RCL 等。推靠式RSS 虽然能够出色完成大多数钻井任务,但系统仍然存在几个难以忽略的问题。为解决这些难题,开发了以斯伦贝谢公司的PowerDrive Xceed 和哈里伯顿公司的GeoPilot 为代表的指向式RSS。为获取更高效的导向性能,斯伦贝谢创新性 结合了推靠式和指向式的优点开发出更为先进的混合式旋转导向系统Power-Drive Archer。近些年随着人工智能的发展,人工智能技术与旋转导向技术的结合越来越成熟,2018 年哈里伯顿推出第一款智能旋转导向系统iCruise。为更好地了解旋转导向技术的发展现状,表1 总结了各大油服公司RSS 目前所用先进技术。

表1 旋转导向系统先进技术分析Table 1 Advanced technology analysis of rotary steerable system

2.1 推靠式旋转导向系统发展概述

国外静态推靠式、动态推靠式等技术相对成熟,形成系列化,规模应用,新式产品多为动态推靠式,最高钻速突破400 r/min,最高钻压160 kN,抗温能力150℃,部分突破200℃(表2);新型动态式导向机构创新不断;各类BHA 优化工具、测量仪器、减震工具、高性能钻井电机、新型切削齿及钻头产品层出不穷,钻井提速、钻井优化技术、自主钻井系统等技术成熟,规模应用;具备专家系统远程操作;超高温旋转导向系统(PowerDrive ICE)、创新型BHA 工具(OrientXpress®RSS[28]),实现产品化。

表2 推靠式旋转导向系统国内外对标分析Table 2 Domestic and foreign benchmarking analysis of push-the-bit type rotary steerable system

国内打破国外技术封锁,基本满足商业化需求,Welleader 和CG STEER 的研制成功[29-30],一举改变国内长期“依赖进口、受制于人”的局面,实现了国产旋转地质导向钻井系统替代进口、迈向工业应用的历史跨越[31],形成650 和950 系列,造斜率突破12.5(°)/30 m,耐温150℃,耐压150 MPa,组件国产率95.8%,储层钻遇率98%以上,技术接近当前国际水平。在导向控制、近钻测量、机械钻速等技术媲美国际先进水平;基本形成系列化设计与制造能力;地面监控、双向通信、随钻测量和井下旋转导向工具等4大子系统[32]获得突破性进展。

对标分析:国产推靠式旋转导向系统Welleader、CG STEER 打破国外封锁,基本满足商业化,在地面监控、双向通信、随钻测量和井下旋转导向工具等4 大子系统关键技术基本掌握;近钻测量、导向控制、机械钻速媲美进口;常规破岩工具种类齐全,高性能钻头、钻井电机依赖进口;造斜率、耐温、耐压等方面存在差距;在导向技术、控制系统、导向装置的研究、随钻测量、稳定性、材料强度和密封性等方面差距明显;工具自动化、集成化和智能化程度低;钻井优化、通讯技术、减震工具严重不足。

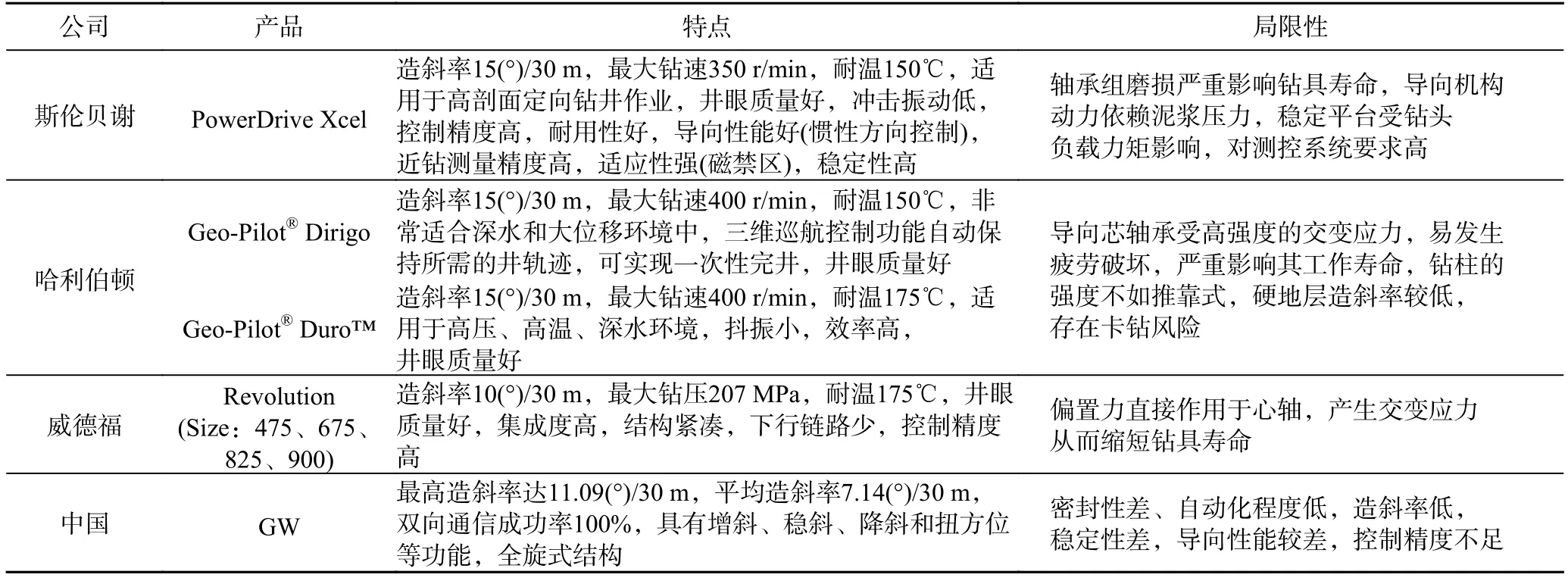

2.2 指向式旋转导向系统概述

国外:动态指向式、静态指向式工具种类齐全、性能可靠,形成系列化生产,规模应用(表3),最大造斜率15(°)/30 m,最大钻速400 r/min,耐温150℃,部分突破175℃;先进导向技术,破岩与提速技术,自动控制技术等技术在指向式系统成熟应用;耐高温,耐腐蚀,耐磨材料,新式轴承,导向机构等技术取得突破性进展;工具智能化,集成化和自动化程度高,适用于多种恶劣工况。

表3 指向式旋转导向系统国内外对标分析Table 3 Domestic and foreign benchmarking analysis of point-the-bit type rotary steerable system

国内:各类实验样机层出不穷,大都处于实验研究,无法满足工业需求。在导向装置上取得不错成果,如行星轮结构、双对顶滑块斜面机构、双偏心环结构等;工具稳定性、运动学特征、导向原理、控制技术、BHA 力学特性等方面也取得阶段性突破。中国石油集团长城钻探工程有限公司的GW 指向式旋转导向系统,为我国首套具有自主知识产权的指向式旋转导向。GW 现场实验中,成功地实现了增斜、稳斜、降斜和扭方位等功能,累计进尺达158 m,平均造斜率7.14(°)/30 m,最大造斜率11.09(°)/30 m,指令下传成功率100%[33],地面监控、双向通讯、随钻测量和BHA等 4 大模块运行状况良好,满足工业要求,标志着我国指向式旋转导向系统从设计制造到实验的阶段性跨越。

对标分析:现有样机仅满足基本工业要求,无法满足商业化需求,不具备系列化设计与制造能力,工业应用依赖进口;GW 相比国外先进产品差距明显,造斜率、机械钻速偏低;导向装置、控制系统、双向通信等存在明显差距;自动化、集成化、智能化程度偏低;工具稳定性、寿命、可靠性还需验证;在导向原理、结构设计、导向技术、井下闭环控制、通信技术等关键技术还需要进一步攻克。

2.3 混合式旋转导向系统概述

目前,各大油服公司都在攻克混合式旋转导向技术,仅斯伦贝谢一家公司完全掌握(PowerDrive Archer),形成了475、675 两个系列,造斜率18(°)/30 m,最大钻速350 r/min,耐温150℃,是造斜率最高的旋转导向系统。它综合了PowerDrive X6 和PowerDrive Xceed 的全部优点,继承了斯伦贝谢所有的先进技术,具有高造斜率、高可靠性、控制精度高、全旋转等特点。国内没有形成相关实验样机,仅部分学者对导向机构、导向原理、造斜率、运动学特征等方向进行理论研究。

3 RSS 控制技术研究进展

RSS 是一种非线性系统,对其精确控制是复杂且困难的,因为它涉及到许多强非线性、时变、滞后和其他未知干扰因素[8]。多数RSS 的控制系统通常采用双闭环结构[13],如图6 所示。内环通常主要由MWD、井下控制器、偏心稳定器、钻头和近钻头倾角、方位角传感器组成。外环主要由内环和地面监测中心组成。一般情况下,内环根据预定程序自动控制井下工具,外环主要由工程师发出指令来实时控制整个钻井系统。近钻头倾角和方位角传感器是内环主要测量单元,用于实时测量钻井轨迹并将其传输给井下控制器。井下控制器将实际钻井轨迹与理想井眼轨迹进行比较,并计算两者之间的误差。根据这一误差,井下控制器根据预定程序实时调节系统输出,以控制“执行器”的倾角、方位角和速率。同时,MWD 将传感器所测钻井参数转化为泥浆脉冲信号传回地面监控中心。地面处理系统由工程师根据钻井参数制定决策,当钻井偏离预定轨迹时,直接向井下控制器发出高优先级控制指令对其实时控制。

图6 典型的RSS 控制体系Fig.6 Typical RSS control system

3.1 现代控制技术研究进展

现代控制方法是以状态空间法为基础,采用鲁棒控制、最优控制、自适应控制、滑模控制等[34]方法去解决复杂多变时变系统,类似于RSS 的井眼轨迹控制和工具面姿态控制等。

为获取更好的钻具姿态控制,蔡振等[35]提出了一种双PI 姿态控制器,分别控制姿态倾角和方位角,姿态响应得到改善,姿态误差减小,但未考虑测量延迟对系统性能影响;N.Panchal 等[36]结合恒定构建速率控制器(Constant Build Rate,CBR),引入离散时间控制律等三种控制律,降低了测量延迟对系统性能影响;考虑到CBR 对输入干扰和反馈延迟的鲁棒性不足,I.J.Inyang 等[37]改进了CBR 控制器,设计一种Smith Predictor-CBR(SP-CBR) 控制器,提高了系统鲁棒性;Wang Weiliang 等[38]则针对干扰和参数不确定性对姿态控制的影响,提出一种基于模型自抗扰控制(Model Active Disturbance Rejection Control,MADRC)三回路刀具控制方法,用负载转矩估计器和外壳转速估计器获取外部干扰,与传统的自抗扰控制器和比例积分控制器相比MADRC 有更好的性能和抗干扰能力;M.T.Bayliss[39-40]等提出最佳H∞控制器和线性二次高斯控制器分析了极点配置在非结构化和结构化不确定性上的鲁棒稳定性,但这些控制器设计较为困难,且对控制精度要求高。

针对未知干扰、不确定性和时滞等因素给控制系统稳定性和鲁棒性带来的挑战,Sun Hui 等[41]结合状态观测器和自适应律,提出了一种基于有限锐度零质量(Explicit Force,Finitely Sharp,Zero Mass,EFFSZM)模型的L1 自适应控制器,用于处理不确定性和干扰,但该控制器假设轨迹倾角和方位角可直接测量,M.V.Aksim 等[42]所提出速度梯度控制算法也存在同样假设,并且还进一步假设双向通讯无延迟;M.V.Aksim 等[43]引入高阶滑模观测器,生成井下动态变量和输入扰动的理论估计,完全消除了直接测量假设,由于理论估计数据在地面生成,因此,通讯假设还未完全消除;I.J.Inyang 等[44]基于双线性模型提出一种比例积分控制器,显著减少了测量延迟、干扰和其他不确定性的不利影响。

井眼螺旋是危害井眼质量和钻具安全的一个主要因素,N.Wouw 等[45]和Cai Zhen 等[46]基于非线性延迟微分方程的三维井眼轨迹模型设计一种动态状态反馈控制器,在确保稳定生成复杂井眼轨迹同时避免了不必要的井眼螺旋;N.A.H.Kremers 等[47]将井眼演化过程转化为轨迹跟踪问题,提出一种基于观测器的鲁棒反馈控制器,有效减少了井眼螺旋,且对于参数不确定性和(重力引起的)扰动都具有良好的鲁棒性;A.Georgiou 等[48]基于鲁棒正不变(Robust Positive Invariant,RPI)集与鲁棒模型预测控制(Robust Model Predictive Control,RMPC)结合的闭环反馈控制律,有效解决空间延迟、参数不确定性和干扰存在的轨迹跟踪问题,实现轨迹跟踪误差最小化。

考虑到黏滑振动对RSS 控制性能的影响,M.A.Ahmoud 等[49]等提出了一种优化黏滑振动、钻头磨损、钻进参数的自适应实时优化控制策略,用质量弹簧系统来描述黏滑振动现象,以Bourgoyne 模型表示钻头磨损,减少了黏滑振动,降低了钻头磨损率;Zhang Yuantao 等[50]则提出了一种自适应二阶滑膜(Second Sliding Mode,SOSM)控制策略,引入自适应控制律克服了不确定性上界未知的限制,SOSM 控制器消除了输入抖振,同时保证良好的控制性能和鲁棒性。

综上,自适应控制的优势在于处理RSS 的参数不确定性,这也是RSS 控制中所面临的主要问题之一,另外,因为自适应控制具有强大的在线估计能力,也可用于RSS 的参数辨识、故障检测与处理;鲁棒控制特别适用于稳定性和可靠性要求高的系统,因其一般系统难以实现最优工作状态、稳态精度差等缺点在RSS姿态控制中的应用也比较谨慎;自抗扰控制技术因其不依赖准确的数学模型和可拓展性强等特点,在RSS控制中应用广泛,但对参数整定复杂、稳定性分析难度大等问题还需要进一步研究;滑模控制变结构控制不受系统的外界扰动和内在摄动影响,处理不确定性系统具有良好的鲁棒性等优点,在RSS 控制中也备受青睐,但传统SMC 抖振抑制和控制精度不可兼得,高阶滑模控制成为近年的研究热点,还有许多优秀的现代控制方法(如:反步控制[51-52]等)在RSS 控制领域都取得良好的应用效果,本文篇幅有限就不一一赘述。

3.2 智能控制技术研究进展

智能控制是基于人工智能、模糊集理论、运筹学和控制论相关方法,设计具有自主学习、抽象、推理、决策能力的智能体,并根据所在环境做出自适应动作以完成相关任务[53]。它集神经网络、机器学习、专家系统和进化计算等多种智能计算方法优点于一身[54]。智能控制方法非常适合解决复杂和不确定系统的控制问题,如RSS。

利用模糊(Fuzzy)推理理论在线调整PID 控制器参数的能力,陈苏等[55]提出了一种Fuzzy-PID 自适应控制算法,以钻井液压泵的液压输出作为反馈参量,通过控制液压的压力反馈直接控制整个钻井液压系统的压力输出;Duan Zhengyong 等[56]提出了一种适用于调制式RSS(Modulated Rotary Steering System,MRST)稳定平台的模糊自适应PI 变阻尼控制方法,可根据系统的响应在线调节控制器的控制参数,很好地适应了MRST 的非线性和时变不确定性,具有较好的鲁棒性和稳定性;基于强化学习中的AC(Actor-Critic)框架,Zhang Chi 等[57]引入利用径向基函数神经网络 (Radial Basis Function Neural Networks,RBFNN)和自适应动态规划(Adaptive Dynamic Programming,ADP)构成在线迭代actor-critic RL 控制器,利用其动作函数(actor)和值函数(critic)的近似特性消除高频振荡,在此基础上加入基于区间2 型模糊逻辑控制(Interval Type-2 Fuzzy Logic Control,IT2FLC)控制器消除系统非线性和不确定性,为进一步优化控制效果采用一阶数字低通滤波器(Low-Pass Filters,LPF)来降低控制输出中的高频噪声,实现了井眼轨迹的精确跟踪,消除了高频振荡;Ke Chong 等[58]利用神经网络(Neural Networks,NN)来近似代价函数的梯度以获得最优控制输入,构造了基于单神经元自适应批评双启发式规划(Single-Neuron Adaptive Critic Dual-Heuristic Programming,SNAC-DHP)控制器,该方法的优点在于计算成本取决于神经网络的收敛性,而不是系统维数,克服了高维系统最优控制的“维度魔咒”,消除了轴向和扭转两个维度振动,提高了系统的鲁棒性。

综上所述,随着人工智能(AI)技术的快速发展,使得智能控制在RSS 这类复杂控制系统中具有广阔的应用前景。主要表现在3 个方面:一是基于模糊理论和神经网络的智能控制器设计,如T-S 模糊控制器,actor-critic RL 控制器等;二是基于现代控制理论和AI 技术相结合的智能控制方法,如Fuzzy-PID 自适应控制,模糊自适应PI 变阻尼控制等;三是将人工智能领域新成果引入RSS 控制系统设计中。

3.3 复合控制技术研究进展

不同于现代控制策略和智能策略的单种控制方法,复合控制方法综合两种或两种以上控制方法,避免了单种控制方法的不足以此获得更好的性能。

为减轻黏滑振动对RSS 的影响,F.Abdulgalil[59]设计了一种基于滑模控制的PID 控制器,该控制器由输入状态控制器和滑模控制器相结合,以钻头角速度误差作为滑模面,有效消除了黏滑振动保证了系统鲁棒性;霍爱清等[60]提出了一种基于RBF 神经网络的自适应滑膜变结构控制,通过RBF 神经网络调节网络阈值和减少网络规模,并利用滑膜控制增强系统鲁棒性,相比传统滑膜控制该控制策略有更高的控制器精度,控制器设计难度更小,但也存在着硬件难以实现、软件难以保证实时性等问题;基于强化学习中的actorcritic (AC)框架,Zhang Chi 等[61]引入积分滑模控制(Integral Sliding Mode Control,ISMC)消除系统可能出现的故障信号(执行机构故障、传感器故障以及组件故障等),组成自适应容错控制(Adaptive Fault-Tolerant Control,AFTC)策略,通过actor-critic RL 和径向基函数神经网络(RBFNN)设计了一个在线学习框架,使RSS 能够准确、平稳跟踪预定轨迹。

复合控制综合了两种或两种以上的控制方法,具有极强的可扩展性和适应性等特点。但在如何实现多种控制方法的有效结合,充分发挥多种控制方法优点的同时有效避免各自缺陷,以及相应控制器的设计等方面还需要进一步研究。

综上所述,本文分析的几类控制方法具有不同的优缺点见表4。对于不同的系统应该综合各类方案的优点,灵活运用不同方案。

表4 文中综述的几类控制方法比较Table 4 Comparison of several control methods summarized in this paper

4 RSS 及其控制技术思考与展望

针对RSS 的发展现状,对中国未来RSS 发展提出以下建议。

(1)开展推靠式和指向式旋转导向系统优化及相关技术研究。未来钻井任务将面临井深更深,狗腿度更大,井眼质量要求更高的特点,这些因素将对RSS的设计和完善带来更大的挑战。因此,应该先完善现有推靠式和指向式系统,形成系列化设计与制造能力;对地面监测系统、双向通讯系统和BHA(特别是导向机构)进行优化,提升系统造斜率、稳定性、自动化、智能化程度以及BHA 密封性能等;开展导向技术、双向通讯、井下闭环控制、MWD/LWD 和井眼轨迹控制等配套技术的研究,进一步提升我国推靠式和指向式系统的工业化应用能力;以及加大对耐高温、耐腐蚀、耐磨损材料的研发。

(2)开展混合式旋转导向系统的基础理论研究。对混合式而言则应该注重导向原理、结构特征、井底钻具组合力学分析、井下闭环钻井系统和井眼轨迹制导等技术的理论研究,同时开展对地面监控、双向通讯、随钻测量和导向机构4 大子系统的研制,争取早日产出实验样机,实现从原理设计到实验的多级跨越。

近年来,RSS 的发展呈现出自身结构集成化、钻井任务多样化、控制能力精细化、控制需求智能化等特点,进而对控制系统能力提出了新挑战,可以归纳为以下几点。

(1) RSS 钻井时出现的黏滑振动、多干扰、大不确定性、强非线性和建模难等问题尤为突出。开展高阶滑模控制的研究、设计以自抗扰控制技术为核心的控制算法、建立能“容忍”或处理不确定性的控制系统、从现代控制理论出发结合智能控制建立新的非线性控制策略或者改进现有的线性控制方案、根据控制要求合理简化动力学模型是有效解决以上难点的有效方法之一。

(2) RSS 是一类系统构成复杂、钻井环境复杂、钻井任务跨度大的钻井工具,极易出现突发故障,因此对具有故障诊断和容错能力的控制方案需求逐渐凸显。因此,提高RSS 故障检测、诊断能力,对故障部件进行重构;利用控制器的鲁棒性或通过引入故障信号的检测机制来确定故障发生的位置和程度,进而对控制参数进行自适应调整,都是来克服执行机构失效的有效方案。

(3) 现有的控制方法大多依赖已知的数学模型,存在模型设计难度大、适应性不足、应变与容错能力弱等问题,难以适应环境与构型的复杂多变。因此,有必要研究基于人工智能理论的智能控制方法,以此来减少对模型的依赖性,依托机器学习、预测模型学习等在线学习手段提高控制系统学习能力和适应性,进一步提高控制效果。

5 结语

回顾过去,我国RSS 从结构特征、井底钻具组合力学分析、井下闭环控制和井眼轨迹制导技术等基础理论出发,走过了近30 年的不平凡发展历程。目前,推靠式RSS(Welleader 和CG STEER)在导向控制、近钻测量、机械钻速等技术媲美国际先进水平,指向式打破国外封锁,GW 成为我国首套具有自主知识产权的指向式RSS。对控制系统而言,多以滑模控制、自适应控制等现代控制方法在姿态控制、井眼轨迹跟踪控制等方面的单一应用,总体处于发展阶段,缺乏现场验证。

展望未来,我国RSS 的技术进步,一方面需要完善推靠式和指向式系统,提升系统造斜率、稳定性、自动化和智能化程度,另一方面需要进行导向技术、井下闭环控制、双向通讯技术等相关配套技术研究,进一步提升系统的工业化应用能力,以及加快混合式RSS 地面监控、双向通讯、随钻测量和井底钻具组合四大子系统的理论研究,争取早日产出实验样机。对控制系统而言,RSS 控制系统设计应从3 个方面出发:多种控制方法相结合的协同控制,获取更好的控制“综合效益”、增强控制系统面对未知挑战和复杂环境的自适应容错能力和自主控制能力、采用基于智能技术的决策/控制一体化思路,进一步提升控制性能。

附录A

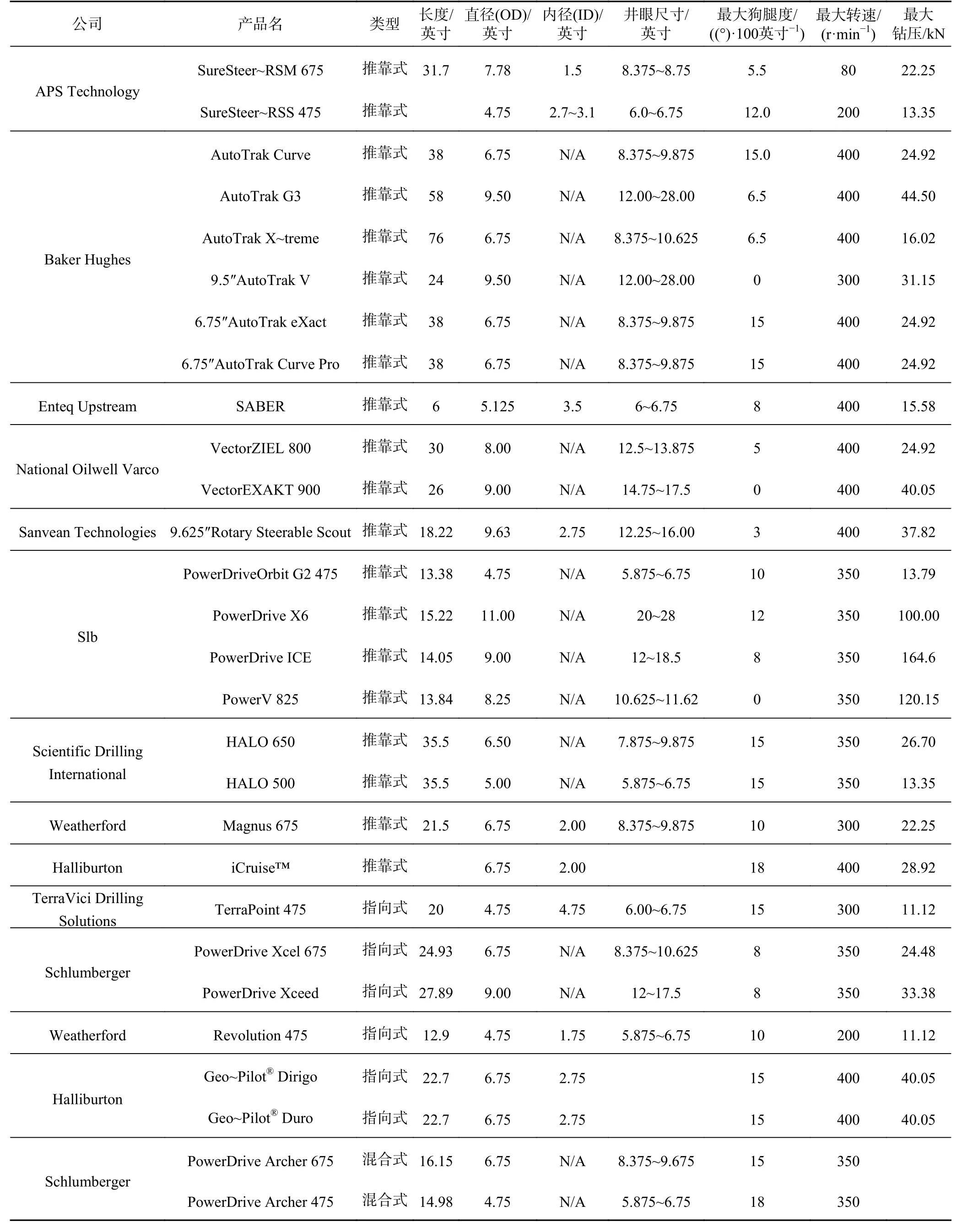

表A1 2021 年全球市场上可用 RSS 技术