奥陶系灰岩顶部劈裂注浆裂隙起裂机制PFC 数值分析

2023-11-06柳昭星

柳昭星,张 旗

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077;3.武汉大学 土木建筑工程学院,湖北 武汉 430072)

为解决华北型煤田基地奥陶系灰岩(简称奥灰)含水层对煤层开采的突水威胁[1-2],许多矿区采用水平定向钻技术对奥灰顶部岩层进行超前区域注浆改造,以增加隔水层厚度,实现煤层安全开采[3-5]。其中,高压劈裂注浆是决定底板水害超前区域注浆工程效果的关键环节[6],但由于对奥灰顶部劈裂注浆裂隙起裂机制认识不清,对于浆液水灰比、注浆压力等关键注浆参数的选择缺乏科学依据,无法实现对劈裂注浆的有效控制,致使注浆改造效果难以保证。因此,有必要针对奥灰顶部岩层劈裂注浆裂隙起裂机制进行深入研究,实现对超前区域改造中劈裂注浆的有效控制。

由于裂隙岩体劈裂注浆过程的隐蔽性和复杂性,近年来,随着计算机技术的快速发展,数值分析成为研究劈裂注浆的一种快速、有效的方法,主要包括基于连续介质力学的有限元法、扩展有限元法[7]、边界元法[8]、无网格法[9],基于非连续介质力学的离散元法[10]和不连续变形分析法[11],以及2 种介质力学耦合的有限元-离散元法(Finite Discrete Element Methods,FDEM)[12]等。Chen Tielin 等[13]采用有限元法与流体体积相结合的混合方法,建立了模拟土体劈裂注浆过程的数值模型,在均质和非均质土中,数值再现了裂缝的萌生、分枝、扩展和注浆浆脉的生长。

颗粒元(Particle Flow Code,PFC)方法基于不连续介质的基本假设,能更加准确地分段模拟非连续介质之间的作用状态,适用于研究颗粒集合体的破裂和裂隙发展问题,而且可从微观结构角度研究介质的力学特性和行为,因此可更好地模拟注浆浆液和岩层的相互作用机理[14],是揭示岩体劈裂注浆裂隙起裂机制的有效手段。Zhang Zhenlong 等[15]利用PFC2D颗粒流软件模拟浆液在黄土中的扩散过程,结果显示出与试验相同的“Y”形扩散浆脉。增大差应力会导致裂缝穿越而不是转向到脉内;Zhang Qi 等[16]利用PFC2D模型捕获了水力裂缝与薄弱面之间的3 种相互作用模式:穿过薄弱面、向弱平面交叉和分支、滑移或止损;孙锋等[17]研究表明注浆压力是影响土体改性效果的主要因素,验证了颗粒流模拟土体劈裂注浆过程的可行性;秦鹏飞[18]利用PFC2D得到浆液黏度增加有利于提高劈裂–压密注浆的注浆效果,摩擦因数增加则对注浆效果影响不大。耿萍等[19]针对围岩注浆进行了颗粒元数值分析,研究得到注浆压力增大,注浆形式由渗透注浆变成劈裂注浆,劈裂注浆的效果优于渗透注浆,但该内容中并未涉及弱面或裂隙的劈裂注浆研究。

上述关于底板裂隙岩体劈裂注浆裂隙起裂机制的研究成果主要针对土体或砂层的劈裂注浆,并未针对岩体系统开展关于浆液黏度、应力状态、裂隙或弱面参数等对裂隙或弱面劈裂注浆起裂机制的影响研究。因此,笔者基于颗粒元(PFC)数值分析方法,对弱面和裂隙等不同介质在不同地应力水平、宽度、倾角、浆液水灰比等工况下进行模拟计算,以揭示不同影响因素对奥陶系灰岩顶部劈裂注浆裂隙起裂的影响机制。

1 流体运动方程

在PFC2D数值模型中,浆液与颗粒体通过流固耦合的相互作用实现动态计算。颗粒体的孔隙间存在能承受水压的流体域,通过假想的管道与四周连通,注浆过程中浆液通过连通的流体域和颗粒间的管道实现动态传播和扩散(图1)。图1 中由绿色线条围成的闭合多边形区域称为流域,流域是作为存储压力的单元,流域之间通道相互连接,流体可以自由流动,黑色圆点表示域的中心。浆液在管道内的流动假定遵从裂隙立方定理,其流量Q计算式[20]为:

图1 PFC 流体网络结构Fig.1 PFC fluid network structure

式中:Δp为2 个相邻流域的压力差;w为管道的宽度;L为管道的长度;μv为液体的黏度。

流速与管道宽度的三次方成正比,因此,管道宽度微小的改变可以导致流速的急剧变化。在流体计算过程中,存储在流域内的流体压力在每个时间步长 Δt内及时更新,并以体积力的形式作用于周围颗粒上。每个时间步长内流域中流体压力的改变 Δpd,可以通过下式计算[21]:

式中:∑Q为该流域从周围流域中获得的总流量;ΔVd为由体积力引起的流域体积改变量;Vd为流域的表观体积;Kf为流体的体积模数。

流体压力作用在周围颗粒上引起颗粒的移动和流域体积的改变,从而改变了接触力及流体管道的宽度,进而影响了流体在各流域之间的流动(图2)。在流固耦合计算过程中,管道宽度的大小与颗粒间接触力分布情况密切相关:当颗粒间接触力为零时,对应的管道宽度为w0,称为残余宽度;当法向接触力为压力时,管道宽度随法向接触力的增大而减小,此时管道宽度与残余宽度间的经验关系如下:

图2 PFC 中流固耦合迭代算法路线Fig.2 Fluid-structure interaction iterative algorithm in PFC

式中:F0为管道宽度由w0减小到w0/2 时的法向压力;F为当前荷载作用下的法向接触力。

在每个时间步长内,模型中所有的流体管道根据式(3)重新计算,及时更新。当法向接触力为拉力时,文中将管道宽度取残余宽度;如果黏结破坏后,即微裂缝形成后,裂缝两侧流域内的液体压力强制取2 个流域内压力的平均值。由式(3)可知,模型的宏观渗透率与残余宽度密切相关,残余宽度可以由下列公式计算:

式中:k为模拟材料的真实宏观渗透率;Rp为颗粒半径。

为了保证模拟过程中流体计算的准确性,模型应该处于准静态状态,流体计算时间步长(Δt)不应超过临界时间步长。假设某个流域内存在扰动压力 ΔpD,由于扰动压力引起流入单个流域内的流量Q可由下式得出:

式中:Np为连通该流域的管道数目;为该流域周围颗粒的平均半径。

通过式(2)计算出该流量引起的液体压力变化(Δpd)。为了确保流体计算过程中的稳定性,扰动流量引起的压力变化(Δpd)必须小于扰动压力(ΔpD)。因此,系统时间步长必须满足下列关系:

式中:Sf为安全系数。

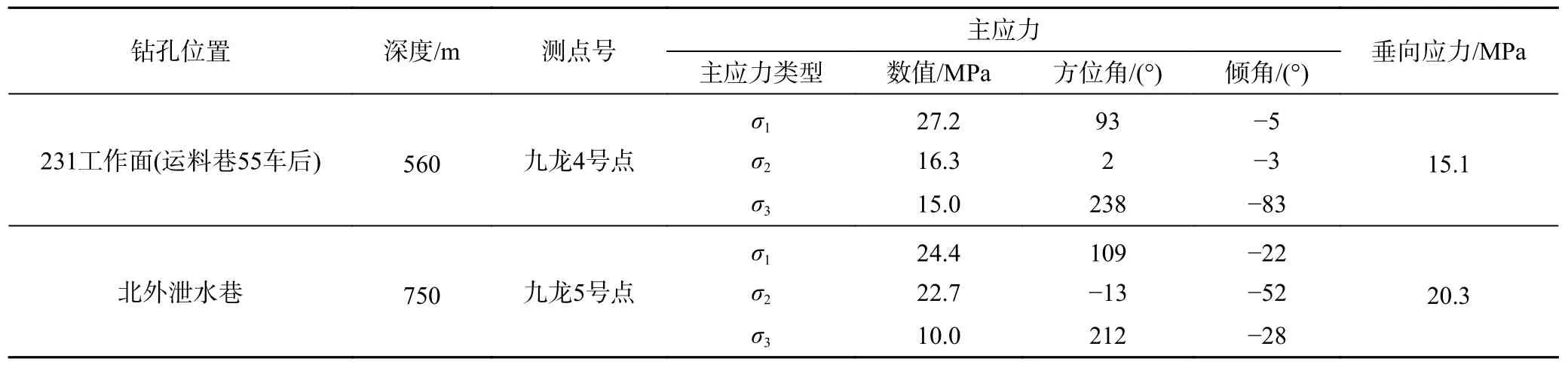

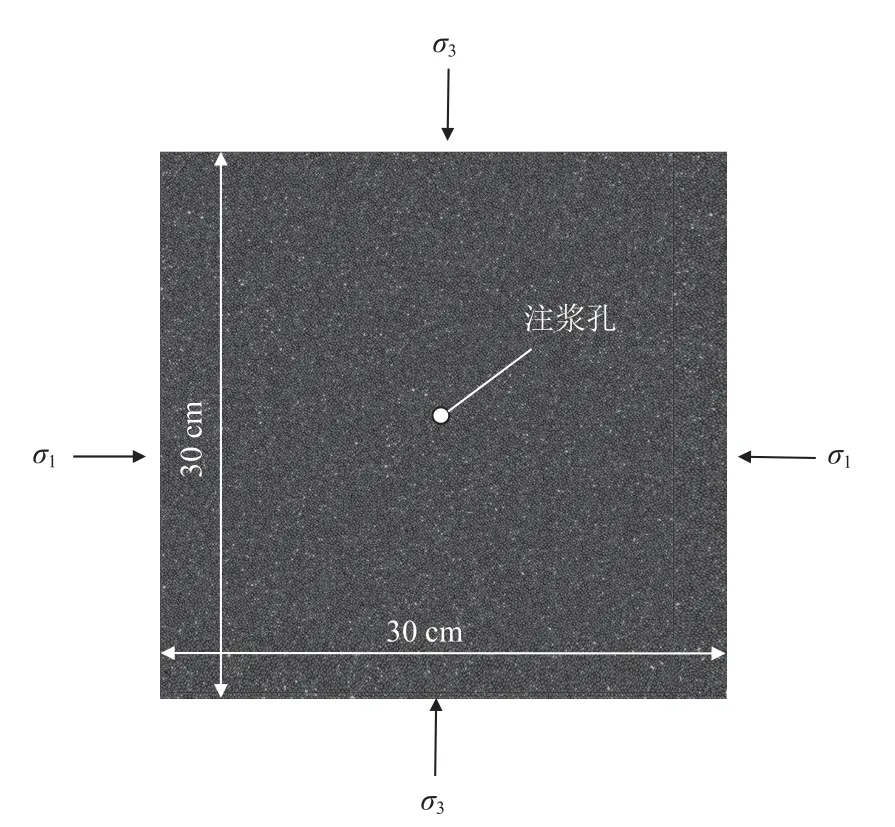

由于体积力引起的流域体积变化值(ΔVd)相对较小,可以忽略不计,因此,时间步长的计算仅需满足公式中的前一项。此外,为了确保计算流域内的稳定性,系统时间步长必须取所有局部时间步长中的最小值,同时需乘以一个安全系数(0 本次数值试验共生成44 956 个颗粒单元,颗粒粒径在0.55~0.91 mm 均匀分布。为了保证颗粒体生成在指定的边界范围内,可以在模型四周设置墙体以防止颗粒逃逸,待不平衡力消除后将墙体删除。通过调用FISHTANK 中的zap_dead_ends 函数可以去除接触连接小于2 的颗粒,从而保证注浆过程中所有的管路都畅通。 该模型标定是以河北峰峰矿区梧桐庄煤矿奥灰顶部地层物理力学性质为参考,首先进行单轴压缩试验,标定数值模型中的微观参数,数值模拟与室内试验宏观力学参数对比见表1,数值结果的单轴抗压强度、弹性模量和泊松比与室内试验结果基本吻合,PFC 模型的微观参数见表2。 表1 数值模拟与室内试验试样宏观力学性质对比Table 1 Comparison of macroscopic mechanical properties between numerical simulation and laboratory test samples 表2 劈裂注浆模型试样微观参数Table 2 Microscopic parameters of split grouting model specimen 对于地应力水平,根据峰峰矿区底板岩体原岩应力测试结果(表3),σ1、σ2、σ3分别表示最大、中间和最小主应力,采用固定最大主应力、变化最小主应力的方式进行计算;对于浆液水灰比,根据文献[22],现场奥灰顶部超前注浆工程实践中常采用水灰比为1∶1至3∶1 的浆液,因此,模拟计算采用的浆液水灰比为1∶1 至3∶1;另外,裂隙开度和长度根据文献[2]得到的奥灰顶部岩体细观特征确定。综上,通过控制变量法得到数值计算方案(表4)。 表3 峰峰矿区九龙矿地应力测量结果[23]Table 3 In-situ stress measurement resul ts of Fengfeng mining area,Jiulong Mine[23] 表4 数值模拟方案Table 4 Numerical simulation scheme 奥灰顶部地层由于风化侵蚀和溶蚀作用,形成古剥蚀面和溶蚀面,并受到灰岩风化形成的钙红色土层的充填[2],致使奥灰顶部岩层中同时存在风化空隙和充填弱面。因此,为研究奥灰顶部地层空隙和弱面起裂压力的不同,将计算分为裂隙和弱面2 种工况,并将弱面与基质强度比设置为0.30 和0.03 两种工况,以对比分析弱面与基质强度的影响。另外,为分析注浆孔位置的影响,设置不同注浆孔位置,其中,在弱面基质强度比为0.03 工况条件下注浆孔位于弱面两端,在弱面与基质强度比为0.30 工况和裂隙条件下注浆孔位于弱面中间位置。 为了确保模型参数的合理性,首先构建完整的劈裂注浆模型,劈裂注浆模型试样尺寸为30 cm×30 cm(图3)。通过Fish 编写的伺服程序将应力作用于模型边界(墙体),用于模拟地应力,模型中心位置为浆液注入孔。在模拟过程中,模型中所用浆液黏度、浆液体积模量、宏观渗透率参数见表5,其中最大主应力和最小主应力分别为25、16 MPa。另外,模拟计算中浆液注入速率为2.0×10-8m3/s,该注入速率与室内试验不一致,原因在于:在颗粒元模型中颗粒的尺寸要大于真实岩石矿物颗粒尺寸,颗粒元模型中的断裂韧性大于真实岩石材料,因此,模拟过程中注入速率不能简单地与室内试验相同。模拟计算中注入速率的选择主要基于2 点考虑,一是保证劈裂注浆裂缝顺利起裂,破裂压力及注入孔口压力曲线与实际相符;二是保证整个劈裂过程中模型试样处于准静态,不会发生较大变化或者突然发生破坏。经模拟计算得到完整灰岩劈裂注浆压力变化曲线(图4),劈裂注浆起裂压力为压力曲线的最大值,即起裂压力为27.09 MPa。另外,假设地层处于饱和状态,在孔壁破裂之前浆液未渗流入地层中,即地层中的孔隙压力不受孔壁应力状态的影响,根据太沙基有效应力理论,可得理论起裂压力为: 表5 劈裂注浆过程中计算参数Table 5 Fracturing parameters in the process of fracture grouting 图3 模型试样Fig.3 Model samples 图4 圆孔劈裂注浆Fig.4 Round hole fracture grouting 式中:σT为岩石地层抗拉强度;p0为孔隙压力;pb为岩石起裂压力。 由于模拟过程未考虑地层中的孔隙压力,则孔隙压力为0,因此,根据奥灰顶部地层力学参数(σ3=16 MPa,σ1=25 MPa,σT=3.96 MPa),计算得到理论起裂压力为26.96 MPa,与数值计算结果较吻合,表明数值模拟参数设置合理。 为探究浆液水灰比对岩体劈裂注浆的影响,选择水灰比值分别为1.0、2.0、3.0 的浆液,模拟了岩体注浆的劈裂过程,其中3 种浆液对应的黏度分别为0.115 3、0.096 7、0.028 5 Pa·s[24]。在模拟计算过程中,通过墙体加载分别把模型内部应力调整到设定的围压,水平方向为25 MPa,竖直方向为16 MPa,预置弱面或裂隙与水平方向夹角为30°,弱面或裂隙宽度与长度分别为8、70 mm。 5.1.1弱面条件 1) 弱面与基质强度比为0.30 注浆孔位于计算模型正中心(图5),根据计算结果可知,注浆压力随时间呈非线性增长,初期注浆压力变化平缓,随后快速爬升,过程中略有波动,再继续增加后注浆压力呈现衰减(图6)。另外,最大注浆压力随浆液水灰比增大而减小,原因在于浆液黏度越高其流动阻力就越大,致使浆液流动所需要的注浆压力越大。 图5 弱面条件注浆劈裂模型Fig.5 Fracture model of grouting under weak surface condition 图6 弱面条件注浆压力变化曲线Fig.6 Pressure curves of grouting under weak surface condition 图7 为注浆劈裂过程中劈裂裂隙扩展路径,白色和红色线段分别表示微张拉裂缝和微剪切裂缝。在注浆初期,裂缝在主要孔口位置,但此时并未形成宏观的扩展路径,裂隙开度较小,不具备可注性,无法形成浆液扩散通道,不同浆液水灰比下起裂裂缝基本相同。随着浆液的不断注入,裂隙开始扩展(循环步数为20×104步),其中绿色表示注浆浆液。注浆过程中,劈裂裂隙主要为张拉裂缝。另外,劈裂裂隙沿最大主应力方向起裂、扩展,并未沿着弱面方向起裂、扩展,原因在于弱面方向与最大主应力方向存在30°夹角,劈裂裂隙如果沿着弱面方向扩展需克服更大阻力,而当平行于最大主应力、垂直于最小主应力方向扩展时,需要克服的阻力最小。 图7 不同计算时步不同水灰比下注浆劈裂裂隙形态Fig.7 Fracture grouting fracture morphology at different calculation time-step and water-cement ratio 当浆液水灰比值分别为1.0 和2.0 时,浆液渗流扩展路径较为类似,均沿着最大主应力方向扩展,而当水灰比值为3.0 时,浆液渗流路径为椭圆形,且其扩展半径较大(图7b-图7c)。分析认为:在相同时间段内,浆液黏度越小,流动阻力越小,颗粒流域之间浆液压力交换越大,即扩展距离越长。 2) 弱面与基质强度比为0.03 在注浆初期微剪切裂缝数量由0 条迅速增加至150 条,预置裂隙发生破坏;随浆液的持续注入,剪切裂缝数量趋于稳定,到结束时达到195 条。另外,微张拉裂缝数量随时间呈线性增加,大于微剪切裂缝数量。微剪切裂缝和微张拉裂缝数量随水灰比的增加而变化,不同水灰比条件下微剪切裂缝数量基本相同,而微张拉裂隙数量相差较大,表明预置裂隙主要产生了微剪切裂缝,而劈裂注浆裂隙主要为微张拉裂隙,其中由于注浆扩展路径的不同,微张拉裂隙数量有较大差异(图8)。 图8 弱面强度比0.03 注浆压力曲线与裂缝数量Fig.8 Variation curves of grouting pressure vs cracks (weak surface to matrix strength ratio 0.03) 综上,起裂压力随浆液水灰比增大而减小,对比弱面与基质强度比值为0.30 工况结果(图6),压力值降低的原因为弱面强度降低,开始注浆时弱面即产生大量裂缝,形成了渗流通道,更利于浆液流动。 3) 注浆孔位于弱面两端 注浆孔位于弱面两端,弱面与基质强度比为0.03(图9)。裂隙起裂后沿最大主应力方向扩展,但扩展路径与相态并未基于弱面尖端对称,原因在于弱面尖端两侧的岩石强度并不完全相同,浆液优先在强度相对较低的一侧起裂扩展,浆液更倾向于沿着该方向扩展,表明颗粒元模型可以较为真实地模拟劈裂注浆过程。 图9 弱面与基质强度比0.03 时的注浆裂隙扩展路径Fig.9 Expansion path of grouting crack (weak surface to matrix strength ratio 0.03) 5.1.2裂隙条件 裂隙条件下注浆孔位于模型中心位置(图10)。由于裂隙中缺少填充物,浆液进入裂隙后首先对裂隙进行充填,然后裂隙起裂、扩展,因此,注浆孔在裂隙的位置并不会对裂隙起裂、扩展产生影响。注浆初期浆液首先充满裂隙,其中绿色颗粒表示浆液,但并未出现大量的微裂缝。当浆液水灰比值为1.0 时,裂隙随着浆液的持续注入开始扩展,并且浆液沿外侧裂隙尖端流动,同时少量微裂缝由裂隙尖端起裂,白色和红色线段分别表示微张拉裂缝和微剪切裂缝。但在相同时间,采用水灰比值为2.0 和3.0 的浆液注浆时,裂缝并未起裂(图11a),而注浆时间的延长(时间步长为12×104步),浆液水灰比值为2.0 和3.0 工况下的劈裂裂隙才沿预置裂隙尖端开始扩展。表明裂缝起裂时间步长随浆液水灰比增加而变长。采用3 种水灰比浆液进行劈裂注浆产生的裂缝仍沿着最大主应力方向扩展(图11b)。 图10 裂隙条件注浆劈裂模型Fig.10 Crack condition grouting fracture model 图11 不同计算时间步长的注浆劈裂裂隙形态Fig.11 Fracture grouting fracture morphology at different calculation time-step and water-cement ratio 对比前文弱面条件,最大注浆压力均随浆液水灰比增加而减小,但两者起裂压力大小不同。原因在于弱面条件下的起裂压力与弱面强度呈正相关,弱面强度较高时的起裂压力大于裂隙条件下的起裂压力,且沿基质起裂;而在裂隙条件下,浆液充满裂隙后,裂隙尖端产生应力集中而首先起裂,起裂压力相对较小。因此,奥灰顶部岩体起裂压力可依据裂隙条件进行判断。 5.1.3不同水灰比浆液下起裂压力和裂隙延展特征 图12 为弱面或裂隙条件下劈裂注浆起裂压力随浆液水灰比变化曲线。综上分析,在弱面、裂隙条件下的起裂压力均随着浆液水灰比的增加而降低,而且达到起裂的时间步长相应增加;弱面与基质强度比大小与起裂压力呈正相关关系;注浆孔位于弱面中部或两端位置时,裂隙均在弱面强度较低位置起裂,而后沿着最大主应力方向延展。注浆孔位于裂隙中部位置时,裂隙在预制裂隙尖端起裂,而后沿着最大主应力方向延展。 图12 弱面或裂隙条件下劈裂注浆起裂压力随浆液水灰比变化曲线Fig.12 Curves of fracture initiation pressure with grout water cement ratio under weak surface or crack condition 5.2.1弱面条件 1) 弱面与基质强度比为0.30 在起裂初期,3 种地应力水平下注浆孔微裂缝分布情况基本相同。图13 为注浆孔裂缝起裂后孔口位置压力的分布情况,黑色线段表示压力,红色线段表示拉力,可知裂隙尖端主要受拉力作用。因此,在破坏初始阶段以注浆孔尖端拉伸破坏为主,且随注浆孔压力的增大,尖端应力集中程度增大,拉伸破坏范围增大,并逐渐形成拉伸破坏区,与此同时孔壁附近也形成拉伸破坏区,并产生微拉伸裂缝。随着注浆压力持续增加,浆液沿最小阻力方向渗流、扩展,并形成宏观劈裂裂隙,即注入浆液沿着弱面流动、裂隙易沿着弱面方向扩展,当裂隙穿出弱面后,发生转向并沿最大主应力方向扩展(图14)。 图13 不同地应力条件下注浆孔应力分布情况Fig.13 Stress distribution of grouting holes under different in-situ stress conditions 图14 3 种地应力条件下注浆浆液扩展路径Fig.14 Grouting grout expansion paths under three in-situ stress conditions 在不同地应力条件下浆液渗流路径不尽相同。当地应力水平为25~16 MPa 时,浆液沿最大主应力方向渗流、扩展,而随着最小主应力的减小,浆液出现向最小主应力方向扩散现象,与完整模型中相矛盾,在完整试样中,水平压力差值越大,浆液越容易沿着最大主应力方向扩散。表明垂直作用在弱面的压应力随着最小主应力减小而减小,而弱面强度低于岩石基质强度,致使弱面易于破损产生渗流通道。 根据计算结果可得,起裂压力随着最大主应力与最小主应力差值降低而增大。劈裂注浆裂隙延展平行于最大主应力方向,裂隙扩展需要在最小主应力方向产生位移,当保持最大主应力不变时,最大主应力垂直方向的约束随最小主应力增大而增大,因此,最小主应力增大致使产生位移的阻力增大,造成起裂压力增大。 2) 弱面与基质强度比为0.03 与弱面与基质强度比为0.30 工况相同,起裂压力随浆液水灰比增加而减小,但由于弱面强度降低致使起裂压力降低。原因在于弱面强度较低,开始注浆时弱面即产生大量裂缝,形成了一定的渗流通道,更利于浆液流动,因此,注浆孔压力相对较低,说明弱面强度对起裂压力产生了重要影响。 由图15 可知,在注浆初期,剪切裂缝数量迅速增加,而此时预置裂隙发生了破坏,即注浆初始阶段预置裂隙产生了大量的微剪切裂缝。随着浆液的继续注入,剪切裂缝数量增加趋势基本稳定。微张拉裂缝的数量随着注浆时间呈线性增加,表明注浆劈裂裂缝多为张拉裂缝。 图15 弱面与基质强度比0.03 时注浆压力与裂缝数量变化曲线Fig.15 Variation curves of grouting pressure vs cracks (weak surface to matrix strengh ratio 0.03) 3) 注浆孔位于弱面两端 该工况弱面强度与基质强度比仍为0.03,起裂压力保持不变。注浆起裂裂隙从弱面尖端起裂(图16),裂隙起裂后仍沿着最大主应力方向扩展,但裂隙扩展路径与相态同样未基于弱面尖端对称,原因与前文所述相同。 图16 裂隙与基质强度比为0.03 时不同地应力水平下注浆劈裂裂隙Fig.16 Grouting split cracks at different in-situ stresses (fracture to matrix strength ratio 0.03) 5.2.2裂隙条件 由图17 可知,在注浆初期,微剪切裂缝数量迅速增加,而此时预置裂隙发生了破坏,即注浆初始阶段预置裂隙产生了微剪切裂缝。随着浆液的继续注入,剪切裂缝数量增加趋势基本稳定。微张拉裂缝在注浆初期形成后,随着注浆时间的增加,其数量基本不变,而当注浆裂缝在预置裂隙尖端起裂后,微张拉裂缝的数量随着注浆时间延长呈现线性增加,表明注浆劈裂裂缝多为张拉裂缝。此外,随着水平压力差的减少,在注浆初期,形成的微剪切裂缝也逐渐较少。 图17 不同地应力水平下裂缝数量变化曲线Fig.17 Cracks variation curves at different in-situ stresses 图18 为压裂时间步长为3×104步时3 种地应力水平下注浆孔微裂缝分布情况,其破裂情况基本相同,即裂缝尚未起裂。在时间步长为9×104时,3 种地应力水平下裂缝均在预置裂隙尖端起裂、扩展(图19)。随着主应力差值的减小,裂缝扩展长度逐渐减小,即水平应力差越大,裂缝越容易沿着最大主应力方向扩展。图20 为3 种地应力条件下注浆孔裂缝起裂扩展最后形态,由图可见,浆液充满预置裂隙后由裂隙尖端沿着最大主应力方向流动,在不同地应力条件下浆液渗流路径也较为类似,即沿着最大主应力方向扩展流动。 图18 3×104 计算时间步长时注浆劈裂裂隙形态Fig.18 Fracturemorphology 3×104 time stepgroutingsplit cracks 图19 9×104 计算时间步长时注浆劈裂裂隙形态Fig.19 Fracturemorphology9×104 time step groutingsplit cracks 图20 3 种地应力水平下注浆浆液扩展最终路径Fig.20 The final paths of grouting grout expansion under three in-situ stress conditions 对于裂隙条件,3 种不同地应力条件下的起裂压力分别为20.02、17.85 和14.04 MPa(图21),随着最小主应力的降低,模型的起裂压力逐渐降低,原因在于围压降低,模型强度相对减小,起裂压力也随之减小,这与在弱面条件下的变化规律一致,但起裂压力值与弱面条件下的起裂压力存在差异,原因在于弱面条件的起裂压力大小与弱面强度直接相关,因此在劈裂注浆起裂压力大小判断时可依据裂缝起裂压力大小。 图21 弱面或裂隙条件下劈裂注浆起裂压力随最大主应力与最小主应力差值变化曲线Fig.21 The curves of fracture grouting initiation pressure changing with difference between the maximum and minimum principal stresses under the condition of weak surface or crack 5.2.3不同地应力下起裂压力和裂隙延展特征 结合前文浆液水灰比值为3.0 工况条件下的起裂压力结果,得到不同地应力水平的起裂压力结果(图21)。 综上分析,在弱面、裂隙条件下的起裂压力均随着最大主应力与最小主应力差值增大而降低;弱面与基质强度比同起裂压力呈正相关关系;注浆孔位于弱面中部或两端位置时,裂隙均在弱面强度较低位置起裂,而后沿最大主应力方向延展,其中注浆孔位于弱面中部位置时,出现当最小主应力降低时浆液在弱面中沿最小主应力方向扩散的现象。注浆孔位于裂隙中部位置时,裂隙在预制裂隙尖端起裂,而后沿着最大主应力方向延展。在实际注浆过程中,可根据不同地应力水平布置水平分支注浆孔的方位,尽量减少水平分支孔与最大主应力的夹角,以降低浆液扩散、裂隙起裂过程中的地应力阻力。并且不同地应力条件下的裂隙起裂压力可作为劈裂注浆压力阈值,从而反馈得到孔口压力,确定注浆终结压力值。 5.3.1弱面条件 1) 宽 度 根据计算结果,弱面与基质强度比为0.30 工况下注浆劈裂起裂压力随弱面宽度增加而降低,注浆孔孔口位置微裂缝数量随弱面宽度增加而增加(图22)。当弱面宽度为3 mm 时,弱面的存在未对裂隙扩展路径产生影响,即裂缝沿着最大主应力方向扩展,且弱面保持较为完整的状态;当弱面宽度为8 mm 时,注浆裂隙起裂后并未沿着最大主应力方向扩展,而是均出现了转向,起裂裂隙沿弱面方向扩展一定距离后再次转向沿最大主应力方向扩展延伸(图23、图24);当弱面宽度增大至15 mm 时,裂隙起裂后沿最大主应力方向扩展延伸且并未出现转向。 图22 弱面与基质强度比为0.30 时不同弱面宽度注浆压力与裂缝数量变化曲线Fig.22 When the strength ratio of weak surface to matrix is 0.30,grouting pressure and cracks change curves of different weak surface widths under 图24 3 种弱面宽度条件下注浆扩散路径及劈裂裂隙扩展最终形态Fig.24 The grouting diffusion paths and the final morphology of split fracture expansion under three weak surface widths 原因在于弱面相对基质强度较低、渗透率较高,弱面宽度增加降低了流体流入的阻力。而且弱面宽度越宽,颗粒黏结强度相对较低的区域越大,在外界压力作用下颗粒之间的黏结更容易发生破裂,形成裂缝,即形成渗流通道。因此,如果弱面方向与最大主应力方向平行,则裂缝沿着弱面方向扩展,而当弱面与最大主应力方向呈一定角度时,裂缝沿着最小阻力方向扩展。在弱面内,由于颗粒黏结强度存在一定差异,裂缝在弱面内的扩展轨迹并不完全是一条直线,可能存在局部转向;当弱面宽度较大时,弱面中颗粒黏结强度相对岩石基质较小,裂隙更容易沿着最大水平主应力方向,沿着直线起裂、扩展。 2) 强度和注浆孔位置 对于弱面与基质强度比为0.03 工况下,对于不同宽度的弱面注浆裂缝起裂形态(图25),当注浆孔置于弱面两端时,注浆裂缝从弱面尖端起裂,裂隙起裂后沿着最大主应力方向扩展,但裂隙扩展路径与相态并未基于弱面尖端对称,浆液优先在强度相对较低的一侧起裂扩展。由图26 可知,在注浆初期,剪切裂缝数量迅速增加,随着浆液的继续注入,剪切裂缝数量增加趋势基本稳定。微张拉裂缝数量随着注浆时间呈线性增加,表明注浆劈裂裂缝多为张拉裂缝。随着弱面宽度的增加,剪切裂缝数量迅速增加,表明预置弱面的破坏主要为剪切破坏,该现象也进一步验证了前文的结论。对于不同倾角的弱面注浆裂缝起裂形态(图26),裂隙在弱面两端尖端起裂后仍沿最大主应力方向延展,在尖端两侧不对称。 图25 弱面与基质强度比为0.03 时不同弱面宽度注浆劈裂裂隙形态Fig.25 Fracture morphology of weak surface grouting with different weak surface widths under strength ratio 0.03 of weak face to martrix 图26 弱面与基质强度比为0.03 时不同弱面倾角注浆劈裂裂隙形态Fig.26 When the strength ratio of weak surface to matrix is 0.03,the fracture morphology of weak plane grouting with different dip angles 5.3.2裂隙条件 1) 倾 角 当裂隙倾角为30°时,浆液充满预置裂隙后由裂隙尖端沿着平行于最大主应力方向渗流;当裂隙倾角为60°时,浆液同样由预置裂隙尖端流出,但其裂缝起裂后与最大主应力方向呈一定角度,随着裂隙的扩展,裂隙逐渐平行于最大主应力方向扩展;当裂隙倾角为90°时,劈裂裂隙先沿着最大主应力方向起裂、扩展,但扩展路径与相态并未基于裂隙尖端对称(图27、图28)。裂隙起裂仍以剪切裂缝为主,而且裂隙与最大主应力夹角为30°工况下剪切裂缝的生成速度高于60°和90°工况(图29),与起裂压力随裂隙与最大主应力夹角降低而降低的变化特征相吻合。综上,裂隙条件下的起裂压力值随倾角增加而增大,裂隙沿最大主应力方向扩展,与弱面条件下具有相同的变化特征。 图27 3 种裂隙倾角条件下浆液扩散路径及裂隙扩展形态Fig.27 Slurry diffusion paths and fracture propagation morphology under three fracture dip angles 图29 不同裂隙倾角下裂缝数量Fig.29 Crack quantity under different crack angles 综上,裂隙条件下的起裂压力随倾角增加而增大,裂隙沿最大主应力方向扩展,与弱面条件下具有相同的变化特征。 2) 开 度 随着裂隙宽度的增加,裂隙的存在基本未对浆液渗流路径和裂隙扩展路径产生影响,两者均沿最大主应力方向扩展。根据浆液渗流和裂隙扩展最终形态(图30),裂隙起裂后并未发生转向,裂隙在预制裂隙尖端起裂后沿水平方向扩展延伸。另外,在注浆初期,剪切裂缝数量迅速增加,随着浆液的继续注入,剪切裂缝数量增加趋势基本稳定;微张拉裂缝的数量随着注浆时间呈线性增加,表明注浆劈裂裂隙多为张拉裂缝(图31)。随着裂隙宽度的增加,剪切裂缝的数量迅速增加,表明预置裂隙的周边主要为剪切破坏(图32 和图29a)。由计算结果可知,在裂隙条件下,起裂压力同样随裂隙开度增加而降低。 图30 3 种裂隙开度条件下注浆扩散路径及劈裂裂隙扩展最终形态Fig.30 The grouting diffusion paths and final morphology of fracture propagation under three crack widths 图31 不同裂隙开度下裂缝数量Fig.31 Crack quantity under different crack openings 图32 弱面或裂隙条件下劈裂注浆起裂压力随裂隙与最大主应力夹角变化曲线Fig.32 Variation curves of fracture initiation pressure with angle between fracture and maximum principal stress under weak surface or fracture condition 经计算得到弱面和裂隙与最大主应力夹角分别为60°和90°的起裂压力及弱面和裂隙开度分别为3和15 mm 的起裂压力,结合前文30°倾角和8 mm 裂隙宽度下的计算结果,得到弱面和裂隙在不同倾角和宽度条件下的劈裂注浆起裂压力值(图32、图33)。 图33 弱面或裂隙条件下劈裂注浆起裂压力随裂隙或弱面宽度变化曲线Fig.33 Variation curves of fracture initiation pressure with angle of crack or weak surface opening under weak surface or fracture condition 综上分析,在弱面和裂隙条件下,劈裂注浆起裂压力均随弱面或裂隙与最大主应力夹角增加而增大,而弱面和裂隙开度增加能够降低起裂压力,弱面与基质强度比降低也能够降低起裂压力;在弱面条件下起裂裂隙在不同倾角、宽度下均沿最大主应力方向延展、发育,当最大主应力与弱面夹角越小时,起裂裂隙初期越容易被弱面捕获,但发育后发生偏转并沿最大主应力方向延展,当弱面宽度越大时,起裂裂隙越容易在弱面中形成渗流通道而沿着最大主应力方向延展、发育。在裂隙条件下起裂裂隙在不同倾角、宽度下均在裂隙两端形成起裂而后沿最大主应力方向延展、发育。当注浆孔置于弱面两端时,注浆裂缝从弱面尖端起裂,裂缝起裂后沿着最大主应力方向扩展,但裂缝扩展路径与相态并未基于弱面尖端对称。 a.起裂压力均随着浆液水灰比的增加而降低,而且达到起裂的时间步长相应增加。弱面与基质强度比大小与起裂压力呈正相关关系,且当弱面强度较高时,起裂压力大于裂隙条件下的起裂压力。注浆孔位于弱面中部或两端位置时,裂隙均在弱面强度较低位置起裂,而后沿着最大主应力方向延展。注浆孔位于裂隙中部位置时,裂隙在预制裂隙尖端起裂,而后沿着最大主应力方向延展。 b.起裂压力均随着最大主应力与最小主应力差值增大而降低。弱面与基质强度比与起裂压力呈正相关关系。注浆孔位于弱面中部或两端位置时,裂隙均在弱面强度较低位置起裂,而后沿最大主应力方向延展,其中注浆孔位于弱面中部位置时出现当最小主应力降低时浆液在弱面中沿最小主应力方向扩散的现象。注浆孔位于裂隙中部位置时,裂隙在预制裂隙尖端起裂,而后沿着最大主应力方向延展。 c.起裂压力均随弱面或裂隙与最大主应力夹角增加而增大,而弱面和裂隙开度增加、弱面与基质强度比降低均能够降低起裂压力;在弱面条件下起裂裂隙在不同宽度下均沿最大主应力方向延展、发育,当弱面宽度越大时,起裂裂隙越容易在弱面中形成渗流通道而沿着最大主应力方向延展、发育。当注浆孔置于弱面两端或裂隙中部时,起裂裂隙在不同倾角、开度下均在弱面或裂隙两端形成起裂而后沿最大主应力方向延展、发育,但裂缝扩展路径与相态并未基于尖端对称。 d.建议水平分支孔布孔方位尽量垂直于最大主应力方向,以使揭露的高角度倾斜裂隙起裂方向处于最小主应力或中间主应力约束方向,降低起裂压力;升压注浆阶段后应采用水灰比较大的浆液以降低流动阻力、实现微小或闭合裂隙的劈裂注浆。2 劈裂注浆模型建立

3 劈裂注浆模拟计算方案

4 模型计算参数验证

5 不同工况下模拟计算结果分析

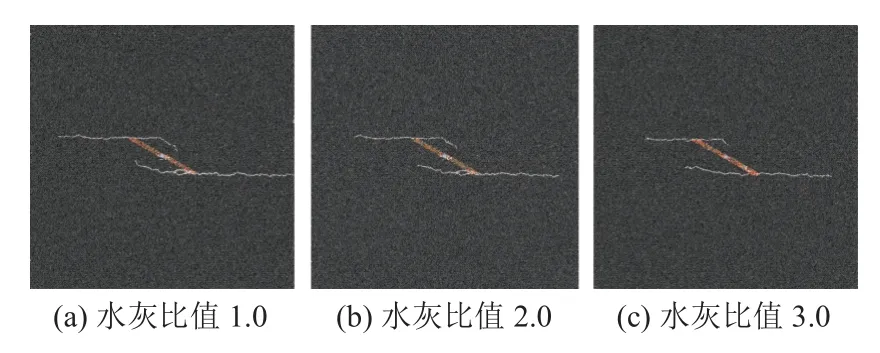

5.1 浆液水灰比的影响规律

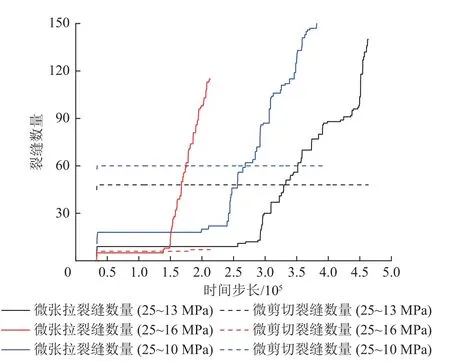

5.2 地应力水平的影响规律

5.3 弱面和裂隙参数的影响规律

6 结论