碳纤维复合材料结构的损伤检测方案设计

2023-11-06吴嘉俊

吴嘉俊

(贵州省建材产品质量检验检测院,贵阳 550014)

1 针对孔洞损伤的检测方案

1.1 Ansys 有限元模型的建立

在Ansys 软件上建立的无损伤碳纤维正方形板的3D 实体模型,碳纤维模型的长和宽均为0.5m,厚为4×10-2m。单元类型定义为“SOLID226”。定义碳纤维模型的密度为1800Kg/m3,弹性模量为230GPa,泊松比为0.28,电阻率为0.003Ω/m[1]。

1.2 布置电极并获取数据

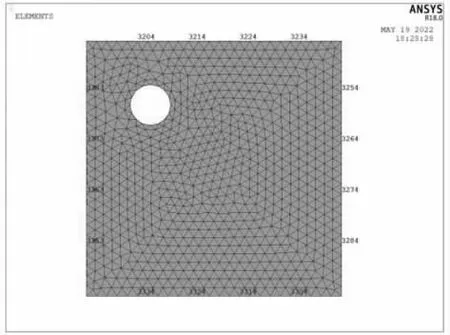

以单个偏心圆形缺陷模型为例,划分好网格后,在正方形板的正面四条边上均匀的布置电极,共布置16个电极,每条边4 个电极。

本设计采用的是前面已经介绍过的相邻激励法,利用Ansys 中的循环命令流施加激励电流,每一次循环中记录16 个数据,共循环16 次,将最终得到的256 组数据存入到指定txt 文件中,完成数据收集的任务[2]。

在实际实验中,首先激励相邻的3204 号与3214 号电极,然后分别采集3204-3214、3214-3224、3224-3234……3373-3383、3383-3204 之间的电压值并记录下来。

1.3 MATLAB 处理数据并反演成像

为了方便导入数据进MATLAB,在上一步中得到的数据需要经过一系列操作将256 组数据在Excel 中变成256*1 的矩阵。

在MATLAB 软件中,利用基于MATLAB 编写的EIDORS 图形重建软件包,对采集到的数据进行图像建模[3]。最终可以反演碳纤维板不同缺陷的反演图像。

2 单个孔洞损伤反演成像结果对比

2.1 中心位置圆形孔洞

在正方形板中心位置有半径为0.04m 的圆形孔洞损伤。当正则化系数h<0.05 或h>0.07 时,反演图像只能显示圆形缺陷的大概位置以及大致大小,即与实际相差过大。当正则化系数h=0.065 时,有较好反演效果,即显示出实际缺陷大致形状与大小。正则化参数的合理区间为0.05~0.07,在此区间都能得到一个良好的反演图像,具有良好的介质分布空间识别能力。

2.2 偏心位置圆形孔洞

在正方形板有一个偏心,半径为0.04m 的圆形孔洞损伤,电极布置如图2.2 所示。

图2.2 偏心位置圆形孔洞电极布置图

对于偏心位置圆形缺陷,以上反演图像都能反映出实际缺陷所在方位,但无法较准确地反映出实际缺陷的大小,尤其是当正则化系h≥0.03 时,反演出的图像在整个左上角方位都有显示。当正则化系数h<0.03 时,随着系数越来越小,所反映的大致位置和大小就越来越准确。

3 两个孔洞损伤反演成像结果对比

3.1 对角偏心圆形缺陷

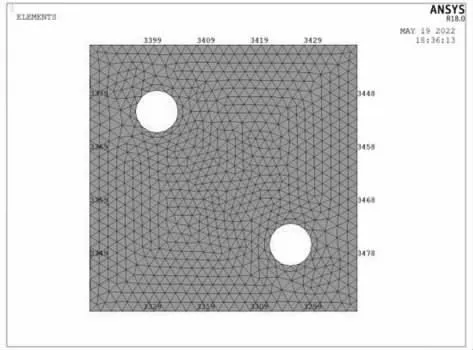

如图3.1 所示,在正方形板上有两个偏心、处于对称位置、半径均为0.04m 的圆形孔洞损伤。

图3.1 对角偏心圆形缺陷电极布置

将圆形缺陷的数量提升一倍后,反演程序仍能较为准确地成像出处于对角位置的两个偏心圆形缺陷。可以看到,对于正则化系数为0.01、0.03、0.05、0.07 的成像图,仅仅能反映出大致的位置,不能将两个圆形缺陷的大小体现在成像图中。

3.2 对角偏心不同大小圆形缺陷

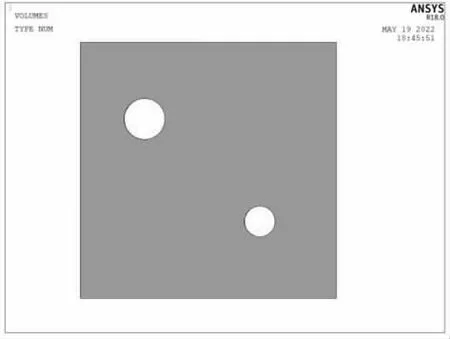

如图3.2 所示,在正方形板上有两个偏心、半径分别为0.04m 和0.03m 的圆形孔洞损伤。

图3.2 对角偏心不同大小圆形缺陷模型

针对两个不同大小的缺陷,可以看出以上成像图都能较好反映出两个缺陷的相对位置以及大致大小。当h≥0.05 时,小圆缺陷则不那么明显,说明正确选择一个合适的正则化系数对于反演图像的重建有着至关重要的作用。这说明如果h 较大,虽然可以提高求解过程的稳定性,但会造成解与原问题的解之间存在过大偏差。

3.3 同侧不同大小圆形缺陷

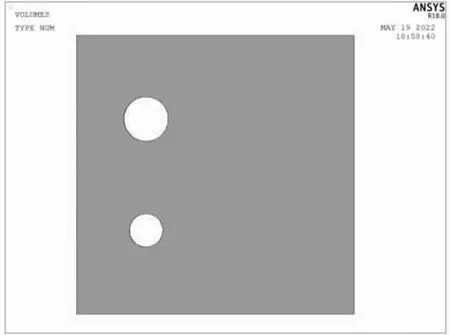

如图3.3 所示,在正方形板上有两个处于同侧位置、半径分别为0.04m 和0.03m 的圆形孔洞损伤。

图3.3 同侧不同大小圆形缺陷模型

对于同侧不同大小的两个圆形缺陷,当正则化系数为0.009、0.01、0.02、0.03 时,程序反演得到的成像不能很好判断是两个缺陷。当正则化系数越来越小时,对同侧不同大小损伤的分布情况有较好的成像表现。但是圆形缺陷的形状轮廓变得不那么明显,这说明正则化系数不是越小越好,最合适的正则化系数也不能仅仅通过经验来判断。

4 各向异性对损伤检测的影响

4.1 单个偏心位置孔洞

对于单个偏心位置孔洞的损伤检测,当X 方向和Y方向的电阻率呈现各向异性时,基于EIDORS 电阻层析成像技术反演出的图像不能精确地确定场域中的异常电阻率区的位置,整个正方形板中电阻率高的地方有明显的变化,这将导致检测方案无法初步测定场域中的非正常电阻率区的外形轮廓。如图4.1 与4.2 所示,无法判断碳纤维板上缺陷的实际外形轮廓,这说明材料的各向异性对于损伤检测方案有明显的影响。

4.2 单个中心位置孔洞

以单个中心位置孔洞为例,通过Ansys 设置X 方向的电阻率保持为0.003Ω/m 不变,Y 方向的电阻率分别设置为0.01Ω/m 和0.02Ω/m,然后查看反演所得到的图像与电阻率均为0.003Ω/m 所反演的图像的区别,研究各向异性对损失检测的影响。当材料的各向异性程度过大时,既不能判断碳纤维板上缺陷的实际外形轮廓,也不能判断碳纤维板上缺陷的大致位置,这对实际碳纤维损伤检测方案设计的影响是巨大的,因此需要进一步研究电阻层析成像技术在各向异性条件中损伤检测能力,这对实现损伤检测方案的实际应用具有极大的意义。

5 结语

本研究设计了一种综合应用有限元模型、电阻成像技术和数据处理方法的碳纤维复合材料结构损伤检测方案。通过实验和分析,实现了对不同类型孔洞损伤的高精度检测,并且在单个孔洞损伤反演成像结果对比中观察到了中心位置圆形孔洞和偏心位置圆形孔洞的成像性能差异,为不同损伤模式的识别提供了依据。进一步探讨了两个孔洞损伤情况下的反演成像,包括对角偏心圆形缺陷、对角偏心不同大小圆形缺陷以及同侧不同大小圆形缺陷,这些研究结果揭示了多重损伤情况下的成像特性。综合而言,本研究所提出的碳纤维复合材料结构损伤检测方案为材料损伤检测领域提供了新的方法和深入理解,为结构健康监测和维护领域提供了有力支持,未来的研究可以进一步优化该方案,以提高检测的准确性和可靠性。