基于原料选控的氧化铝水基凝胶成型工艺分析

2023-11-06张富启

张富启

(珠海粤科京华科技有限公司,珠海 519050)

1 前言

氧化铝结构瓷因其原料易得,性能优异,在现代工业生产中扮演着十分重要的地位[1]。随着诸如流延成型、凝胶注模成型等新型成形工艺的发展,精密复杂陶瓷件的制备对其原料粉体提出了越来越高的要求[2]。然而长期以来,我国在高纯氧化铝原料粉体方面受制于人,市场主要被日本的住友化学工业、大明化学、法国的BAIKOWSKI 等厂商占据[3],国产氧化铝原料粉体在烧结活性、粒度级配、批次稳定性等方面仍与国外有较大差距。需要应用端更多的技术积累和数据反馈来提高优质氧化铝粉体原料的生产技术水平。

凝胶注模成型工艺是在陶瓷浆料中掺入微量的有机单体,通过一定的理化反应,形成坚固的交联网状结构,最后经过脱模、排胶、烧结后得到所需的陶瓷零件。传统的凝胶体系有丙烯酰胺、甲基丙烯酸、甲基丙烯酸羟乙酯等[4-7]。本研究选用的异丁烯/马来酸酐共聚物(Isobam)具有自发凝胶,无需额外添加剂、用量少且环境友好等特点[8]是开发新型凝胶注模工艺的理想材料。

2 实验过程

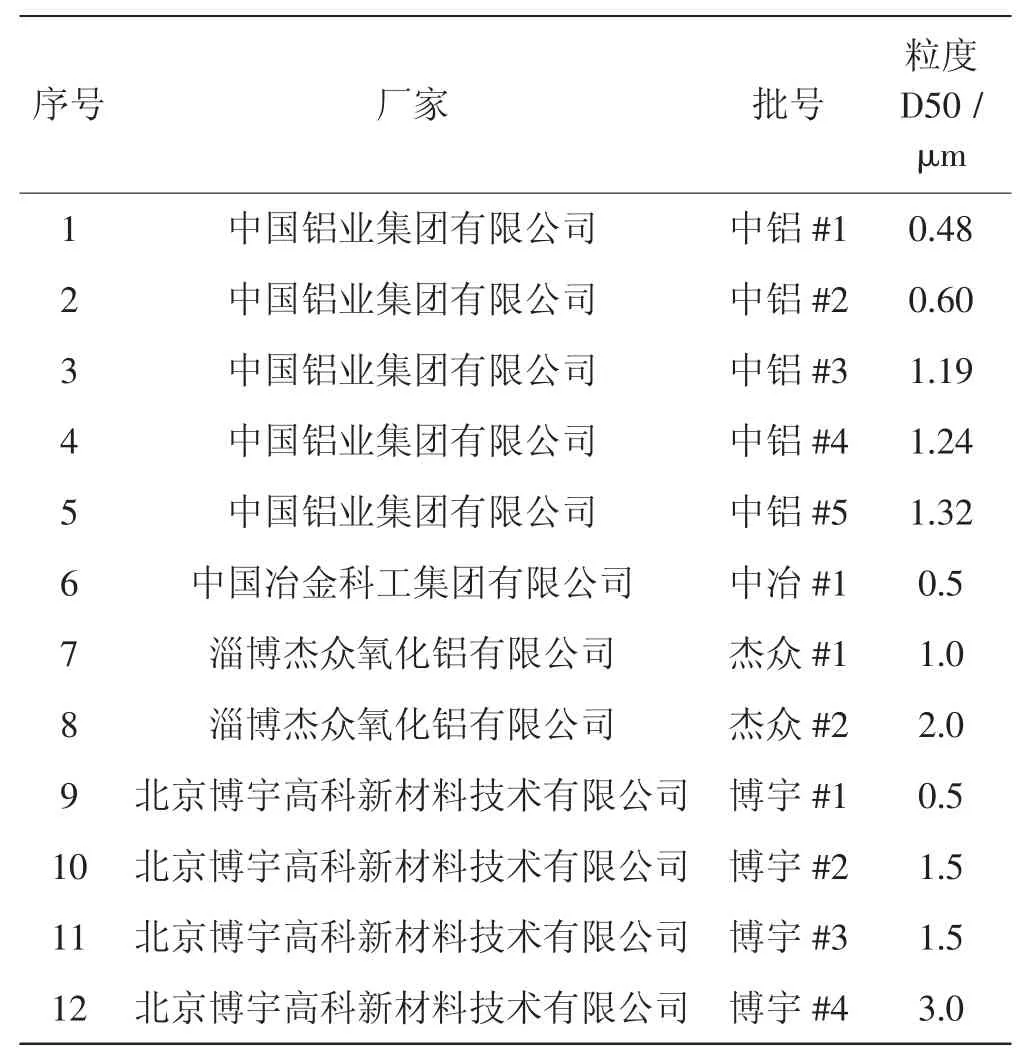

本研究选用的各类氧化铝粉原料如表1 所示。

表1 氧化铝原料厂商及规格

本文首先通过干压成型的方式对原料的烧结性能进行初筛,在氧化铝粉中加入粉体质量8%的聚乙烯醇(PVA)-5%水溶液进行手工造粒。造粒后的粉体在200 MPa 的压力下被压制成生坯。

对于凝胶注模样品,在固含量为体积分数45%-50%的陶瓷浆料中添加0.2%-0.5wt%的异丁烯/马来酸酐共聚物(Isobam600)及其预水解产物(Isobam104)作为粘结剂和分散剂,并添加少量氨水碱化的聚丙烯酸(PAA-NH4)作为分散剂调整浆料的粘度。

按照配方调整的浆料经过球磨混合均匀后注模,先在室温下自发凝胶、干燥12h,然后分别在60℃、110℃干燥6h 完成生坯制备。

使用南京博蕴通公司生产的1800℃高温烧结炉在1550-1650℃对生坯进行排胶烧结,烧结阶段升降温速率为5℃/min,保温时间2 或3 小时。

本研究采用阿基米德排水法测量样品的体积密度和气孔率;参考GB/T 6569-2006《精细陶瓷弯曲强度试验方法》测试样品的弯曲强度;使用博勒飞粘度计3 号转子测量陶瓷浆料的粘度;使用扫描电镜观察原料粉体和烧结后样品的表面形貌。

3 数据分析

3.1 干压成型烧结测试

由于实验原料采购批次不同,本实验采用的部分原料粉体经过造粒压片排胶后,分别在1600℃和1650℃保温3 小时进行烧结,比较其烧结致密度和显气孔率,如图1 所示。根据同等工艺下的烧结致密化情况可以看出,北京博宇的#2 粉体和中国铝业集团的5 款粉体均具有较好的烧结活性,易于实现致密化烧结。

3.2 浆料最大固含量测试

为了尽量减少后续凝胶注模过程中样品的变形开裂,要求陶瓷浆料应具有尽量高固相含量。由于高固相含量陶瓷浆料的流变特性受粉体的粒度、表面形貌等影响较大。本实验选用的12 款原料在添加足量分散剂的情况下,经过球磨混料除泡,只有中铝#2、博宇#2、杰众#1、杰众#2 四款粉体能够在固含量达到45vol%的情况下保持较好的流动性,满足注模工艺要求,因此我们将其作为进一步的筛选条件。

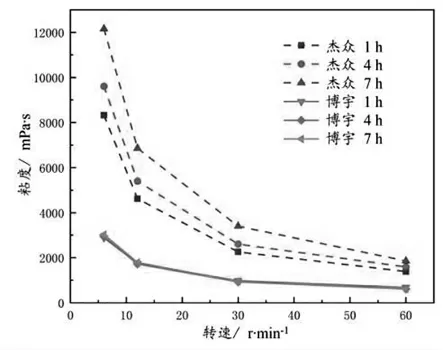

其中博宇#2 的浆料流动性最好,最高固含量可达55vol%。杰众#2 与博宇#2 的50vol%固含量浆料经过不同球磨时间后,浆料粘度测试转速之间的关系如图2 所示。由此可见,博宇#2 浆料的粘度更低,而杰众#2 浆料的粘度则对球磨时间延长呈上升趋势,推测可能与其本身粘度较大,球磨时产热多,升温快,加速溶剂挥发,同时也对Isobam 凝胶有促进作用。

图2 杰众#2 与博宇#2 的50 vol%固含量浆料粘度与球磨时间、测试转速的关系

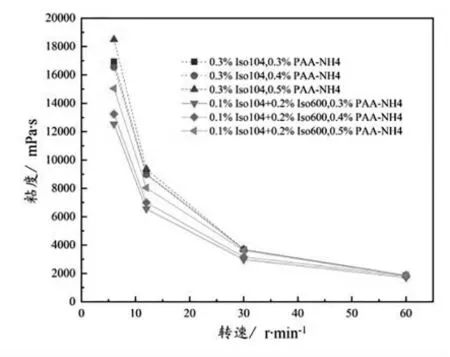

本文以中铝#2 和杰众#2 为原料,首先探究了不同组分分散剂的组合对于陶瓷浆料粘度的影响,如图3、图4 所示,对比图2 可以看出,由于作为分散剂的表面活性剂微量高效的特点,在实验范围内,分散剂的种类和添加量对浆料粘度影响不大,粉体本身特性是决定浆料工艺性能的主要因素。

图3 不同分散剂组分对中铝#2 浆料粘度的影响

图4 不同分散剂组分对杰众#2 浆料粘度的影响

3.3 凝胶注模样品性能分析

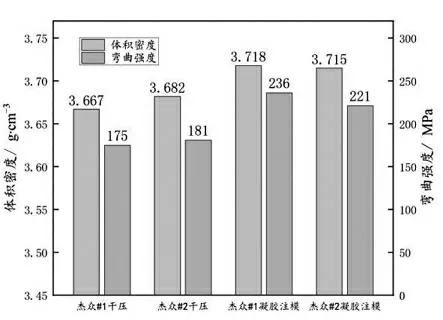

通过对比图5 中杰众#1 与杰众#2 干压和凝胶注模样品在1650℃下保温3h 烧结的样品的体积密度与弯曲强度。可以看出,相比于干压成型,凝胶注模成型因其均匀性好、生坯密度高,烧结后致密度和弯曲强度均高于干压样品。

图5 杰众干压与凝胶注模样品性能对比

而图6 中展示了中铝#2 与博宇#2 原料粉体干压和凝胶注模样品在同等条件下烧结后样品体积密度的对比。因其原料粉体本身流动性好,烧结活性高,干压样品理论致密度超过98%因此两种工艺制备的测试样品性能差距不明显。

图6 博宇#2 与中铝#2 干压与凝胶注模样品性能对比

4 结论

研究发现,对于基于Isobam 粘结剂的氧化铝陶瓷水基凝胶注模成型工艺,粉体本身的烧结活性是影响材料性能的主要因素,同时凝胶注模工艺要求粉体的粒度分布要求更高,过细的原料会导致浆料分散难度加大,从而影响后续的注模过程。相比于干压成型,凝胶注模成型样品的力学性能更好,且其生坯可以满足机械加工的条件,更适合制备具有复杂结构的精密氧化铝零件。

本研究中,尽管北京博宇生产的1.5 微米陶瓷粉体(博宇#2)各方面综合性能最优,但后续购买同规格产品(博宇#3)与博宇#2 性能差距较大,不能满足实验需求。因此,同规格产品的批次一致性应当作为选用陶瓷粉体原料的关键参考指标。