木制家具喷涂机器人研究综述

2023-11-06张子超吴金霆王乃宇

张子超, 王 琢,2*, 吴金霆, 王乃宇

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150040;2.东北林业大学林业人工智能研究院,黑龙江 哈尔滨 150040)

喷涂是使用喷枪或蝶式雾化器,利用压力或离心力将涂料打散成雾状液滴,进而施涂于物件表面的涂装方法[1],传统喷涂由工人手持喷枪完成,在喷涂环境中含有大量的苯、醛和酮等有害物质,对工人的身体造成严重伤害[2]。而且工人技术水平不一,喷涂质量参差不齐,无法保证批量生产的品控问题。另外人工喷涂的涂料损耗率超过47%,与机器人喷涂相比涂料利用率较低,浪费严重[3]。

随着工业机器人技术的发展,在汽车等大批量生产的行业中喷涂机器人逐渐取代人工进行喷涂作业,有效提高了喷涂质量,同时也避免了工人直接暴露在喷涂环境中。喷涂机器人在木制家具行业的应用主要在大型批量化生产中,通过人工示教、离线编程等技术可以生成机器人喷涂轨迹[4]。但是由于家具行业的特殊性,实木板式家具以及组装定制化家具的种类繁杂、样式多变,如果采用人工示教或离线轨迹编程的方法进行喷涂轨迹规划效率较低,总体的成本也较高,所以目前许多小型家居制造厂仍然采用人工的方式进行家具喷涂。

近年来,国内外有许多研究人员对喷涂机器人进行研究,也有一些企业推出了各式各样的喷涂机器人,主要的研究方向集中在漆膜生长模型的建立,喷涂轨迹规划及优化等方面。本文将从机器人构型和喷枪类型的角度阐述木制家具喷涂机器人发展现状,对常用的漆膜生长模型,喷涂轨迹规划及优化方法进行总结和综述,并对木制家具喷涂机器人未来发展进行展望。

1 研究现状

1.1 喷涂机器人研究现状

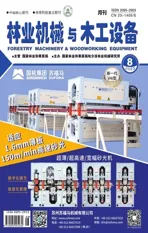

能够实现高精度的运动控制和稳定的静态控制是喷涂机器人发展的前提[5]。高精度的运动控制就是机器人末端执行机构能够准确地按照规划的轨迹行走。稳定的静态控制是指机器人能够稳定地保持所需姿态。这与机器人的机械结构性能、电机控制算法、传感器性能等因素有关。目前的喷涂机器人按结构可分为:固定式、往复式、框架式、串联式[6],各类型喷涂机器人如图1所示。

图1 各类型喷涂机器人

固定式喷涂指喷枪以固定的位姿安装在支架上进行喷涂作业。由于喷枪是完全固定在支架上的,即零自由度,所以只能进行简单的线性喷涂,相对应的控制算法也最为简单。往复式喷涂指将喷枪安装在水平或垂直的直线轨道上,可以进行往复运动的喷涂方式。它相较于固定式喷涂方式增加了一个运动自由度,可以完成对简单平面的喷涂[7]。固定式喷涂和往复式喷涂都需要搭配传送带进行使用,待喷涂件放在移动的传送带上,多集成于家具生产流水线上,适用于工艺简单、大批量的板式家具喷涂。

框架式喷涂机器人多安装于单独喷涂室中,能够与外界环境分离开,减少工人与油漆的直接接触。该类机器人一般有三个自由度以上,由多个移动副和转动副共同构成。它的主要运动方法为直线运动,控制算法简单。但该类机器人占地面积较大,受机器人结构限制,喷涂灵活性也较差,多用于板式等简单结构家具的喷涂。

串联式喷涂机器人指将喷枪作为工业机器人的末端夹持工具的喷涂机器人,常见的多轴串联机器人多为六自由度以上,即由六个及六个以上转动副和连杆组成的串联机器人。该类机器人因其占地面积小,工作空间大,可以完成复杂的喷涂轨迹等优点而被广泛应用于喷涂行业。但该类机器人控制算法复杂,喷涂轨迹需要进行规划,机器人成本也较高,对于喷涂机器人的轨迹自动规划研究也都是基于此类型机器人进行的。

1.2 喷枪研究现状

喷涂机器人常用的喷枪可分为空气喷枪、混气喷枪、无气喷枪和静电喷枪[8],喷枪种类如图2所示。

图2 喷枪种类

图3 人工示教(左)和示教器(右)

空气喷枪的接口一般分为三路空气接口和一路涂料接口,三路空气接口分别为雾化空气接口,喷幅空气接口和开关控制空气接口。空气喷枪利用雾化空气接口中的压缩空气(0.2~0.6 MPa)将喷枪口部的涂料吹散雾化成小液滴[9],然后通过喷枪出口两侧的喷幅调节气流吹出形成涂料喷炬,开关控制空气接口则控制喷枪是否能够喷出涂料,而涂料接口一般分为进料口和出料口,涂料在喷涂过程中是循环流动的。空气喷枪因其对涂料的粘度要求不高,可喷涂各种涂料而应用广泛,但涂料的利用率相对较低。

无气喷枪利用高压涂料从喷嘴喷出时产生剧烈膨胀而雾化形成的细小颗粒进行喷涂,涂料在进入喷枪前需要先加压到15~40 MPa[10],因此需要搭配增压隔膜泵使用。无气喷枪的涂料利用率达60%,相较于空气喷枪,前者能够喷涂粘度较高的涂料,所产生漆膜厚度也较厚,也更适用于木制家具品喷涂。

混气喷枪又叫空气辅助高压无气喷枪,结合了空气喷枪与无气喷枪二者的优点。与空气喷枪相比涂料喷出时的速度小,极大程度上减少了过喷反弹现象,与无气喷枪相比涂料无需压缩到很大压力,一般在5 MPa以下。混气喷枪的涂料雾化分为两步,第一步与无气喷枪相似,由高压涂料接触空气时产生的剧烈膨胀雾化成小颗粒,然后由喷枪出口处的喷幅气流进行二次雾化。混气喷枪所产生的喷炬效果最好,涂料留着率也在70%以上[11]。

静电喷枪是利用电晕放电现象,将工件接地带正电荷,涂料雾化装置接负高压带负电荷,从而在二者之间形成高压静电场,涂料在电场力和喷枪气流的作用下附着在工件表面形成漆膜[12]。因为涂料与工件之间存在电场力,涂料的附着率很高,通常在95%以上,极大程度上减少了涂料浪费。

2 喷枪漆膜生长模型问题

构建准确的喷枪漆膜生长模型是实现机器人喷涂轨迹自动规划的前提,而影响喷枪漆膜生长模型的因素有很多,如喷枪类型、喷涂压力、喷涂流量、喷涂温度、涂料稠度等,因此在研究喷枪漆膜生长模型时需要保证上述因素不变。

常用的漆膜生长模型分为两类[13],一类是无限范围模型,例如柯西分布模型[14]和高斯分布模型[15],该类模型可以直接推导出积分函数,计算量小;另一类是有限范围模型,例如椭圆分布模型、抛物线分布模型[16]、β分布模型[17]等,该类模型能够更好地描述漆膜厚度的实际分布情况,准确度高。

Klein[18]提出一种梯形分布模型,该模型假设喷涂过程中油漆会形成一个锥形喷炬,在喷枪中轴线投影的中心区域内漆膜是均匀分布的,而在边缘是正弦递减的。再由单位时间涂料流量以及涂料均匀分布区域半径和正弦递减分布区域半径求得喷枪漆膜生长模型。魏丽娜等[19]在抛物线模型的基础上提出了一种考虑喷涂距离的漆膜生长模型,通过变距喷涂轨迹规划来改善面片交界处的涂层厚度。王慧琛等[20]基于正态分布模型建立了喷枪漆膜生长模型,提出了一种结合喷涂间距和喷涂高度的喷涂方案。模型中当喷涂间距s=2σ时,涂层厚度最为均匀,此时喷涂间距s与喷涂高度h之间的关系为:s=2htanθ/3,然后通过对防盗门的喷涂实验验证了模型的正确性。周波等[21]对特定的空气喷枪进行静态平面喷涂实验,基于高斯分布模型采用Levenberg-Maquart算法求解模型参数,建立了一种能够适应涂层不同分布情况的静态漆膜生长模型。曾勇等[22]在抛物线分布模型的基础上考虑喷枪与喷涂面之间的夹角影响,建立了带有倾角参数的喷枪漆膜生长模型,该模型可以用于带有犄角的复杂曲面的喷涂轨迹规划。

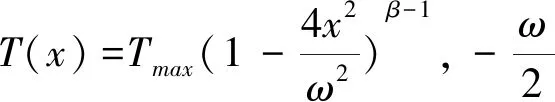

AriKan[23]使用β分布模型建立了喷枪在平面上匀速直线喷涂以及连续两条喷涂轨迹重叠情况的漆膜生长模型:

式中T(x)为漆膜厚度,Tmax为漆膜最大厚度,ω为漆膜宽度,x为在喷枪轨迹垂直方向上到漆膜厚度最大点的距离。通过标定试验建立了固定喷涂距离d和速率v与漆膜厚度T(x)之间的关系,并使用最小二乘法拟合出相应的β值,这为根据不同的工件形状和膜厚要求设置最佳喷涂距离、速度、喷角等参数值提供了数据支持,同时为后续喷涂轨迹仿真实验时的漆膜厚度计算奠定了基础。

张永贵[24]等通过分析自动空气喷枪的雾化机理和进行喷枪静止喷涂实验,观察到喷涂区域呈现椭圆形分布,进而提出了一种椭圆双β分布模型:

;

式中的两个β指数分别反映了漆膜在椭圆长轴和短轴上的厚度分布情况,而椭圆的长轴a、短轴b以及两个β的值则通过单行程喷涂实验所测得的数据结合遗传算法得到。椭圆双β分布模型相较于β分布模型更能反映空气喷枪喷幅调节阀对漆膜厚度分布的影响。

卢晓东[25]等在椭圆双β分布模型的基础上引入喷涂距离h作为变量,建立了立体漆膜生长模型,这使得在二次喷涂轨迹规划时可以根据首次喷涂的漆膜厚度实时改变喷涂距离。华霄桐[26]等基于椭圆双β分布模型提出了一种互补喷枪模型,并针对NURBS自由曲面进行了喷涂轨迹优化,提高了膜厚均匀度。刘洋[27]针对静电旋杯喷枪构建了一种双偏置β分布模型,通过改变偏距的大小可以较好地拟合静电旋杯不同成形空气气压时的漆膜生长模型。

3 喷涂机器人轨迹规划问题

喷涂机器人轨迹规划问题是一种典型的覆盖路径规划(Coverage Path Planning,CPP)问题[28],该问题通过设定一系列轨迹点来实现对目标区域的全覆盖。常用的喷涂轨迹模式有栅格型[29]和螺旋型[30],Chen[31]通过平面喷涂实验对比了采用两种喷涂方式所得到漆膜厚度分布情况,栅格型喷涂方法优于螺旋型喷涂方法,原因是栅格型喷涂方法可以通过相邻轨迹补偿来使得漆膜厚度更加均匀。

3.1 人工示教轨迹规划方法

人工示教法指具有丰富喷涂经验的工人师傅手持机器人示教器或拖动机器人进行喷涂演示,同时电脑记录机器人的末端行走轨迹,从而实现喷涂机器人对人工喷涂轨迹的复现[32]。人工示教法对喷涂工人的经验水平要求较高,且制作出来的喷涂轨迹无法与工件表面的距离始终保持一致,也就是说无法保证漆膜厚度的均匀性。

对于木制家具来讲,其种类繁多,形状各异,尤其是面对小批量、定制化家具喷涂时,人工示教法显得过于复杂,效率偏低,人工成本极高。因此,对于机器人喷涂轨迹自动规划方法的研究一直是热点问题。

3.2 自动轨迹规划方法

自动轨迹规划方法指根据工程师提前设置好的喷涂参数信息以及工件的CAD模型或点云数据,通过特定的算法自动生成喷涂轨迹,再由机器人逆运动学公式计算出机器人各关节角度,通过多项式插值等方法进行机器人关节轨迹规划,进而实现机器人喷涂轨迹规划[33]。

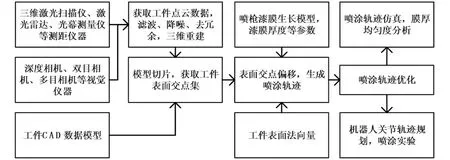

影响喷涂机器人轨迹自动规划因素有很多,如喷枪漆膜生长模型、待喷涂件模型、喷涂路径样式、喷涂工艺需求、喷涂轨迹参数等。喷涂轨迹自动规划一直是喷涂机器人领域的研究热点与难点,20世纪80年代至今不断有学者提出新的喷涂轨迹自动规划方法。从工件模型数据的角度可分为基于CAD模型和基于点云数据的喷涂轨迹自动规划,而工件的点云数据一般由视觉或激光扫描仪获取。喷涂机器人自动轨迹规划流程如图4所示。

图4 喷涂机器人自动轨迹规划流程

3.2.1 基于CAD模型的喷涂轨迹自动规划

计算机辅助喷涂轨迹规划[34](Computer aided tool path planning ,CATP)是指自动建立待喷涂件的CAD模型与制造过程之间关系的一种喷涂轨迹自动规划方法。CATP中常用的CAD模型大致可分为两类[35]:参数化模型和网格模型,参数化模型有STEP和IGES等格式,网格式模型有VRML、STL和NASTRAN等格式。参数化模型包含了零件的点、线、弧、样条、曲面以及实体等几何信息,同时也记录了零件的材料信息,该类模型对零件特征信息描述比较完整,增加了数据处理的可能性。网格式模型则使用多边形网格表示零件的表面信息,记录了多边形的顶点和法向量等信息,有着数据量少、易于分析的优点。

Klein[36]首次将离线编程的思想用于喷涂机器人轨迹规划,开发了一套基于CAD/CAM方法的喷涂轨迹离线编程系统。编程人员可以在可视化仿真界面中,针对待喷工件的三维模型设置喷枪的路径、速度、距离等参数,以实现在仿真环境中模拟机器人喷涂过程,这有助于提高喷涂质量和减少涂料损失。Suh等[37]开发了一种基于SUN/4工作站的自动轨迹规划系统(automatic trajectory planning system,ATPS),该系统可以根据工件CAD模型的几何特征生成喷涂轨迹,并实现机器人离线编程和喷涂轨迹仿真。Goodman等[38]开发了一款名为SPRAYTOOL喷涂机器人仿真软件,并在此基础上提出了一种基于漆膜厚度经验参数表的喷涂轨迹规划的方法。Asakawa等[39]开发了一种基于工件CAD数据的曲面自动喷涂系统,相较于人工示教法效率提高了50%。AriKan[40]开发了一种曲面喷涂轨迹生成、漆膜厚度仿真及喷涂机器人离线编程系统。该系统通过分析汽车白车身的CAD模型数据得到表面三角面片的形心、法线以及曲面长宽方向的曲率等工件表面(workpiece surface)数据,结合建立的喷枪漆膜生长模型和提前设置的喷涂策略将工件表面数据偏移得到控制面(control surface)数据,然后连接各个喷涂点组成喷涂轨迹,最后使用机器人逆运动学求解和离线编程技术自动生成机器人控制程序实现自动喷涂。Chen等[41]建立了曲面喷涂轨迹规划通用框架,基于工件的CAD模型及喷枪漆膜分布模型,通过近似求解多目标约束优化问题得到最优喷涂轨迹。

胡德州等[42]将STL格式中的三角面片的三个顶点坐标Z轴最大最小值之和的一半定义为该面片的势,定义最大最小值之差为该面片的能量,以此为依据对三角面片进行分级和分类,并按照级和类的高低进行升序排列,进而减少判断三角面片与切割面是否相交的次数,提高切片效率。

3.2.2 基于视觉与激光扫描仪的喷涂轨迹自动规划

随着计算机算力水平的提高和视觉、激光等传感器的发展,实时采集工件的几何特征成为一件可能的事,基于此技术的喷涂机器人自动轨迹规划也随之发展起来。

Vincze等[43]介绍了FlexPaint项目,该项目属于欧盟第五个框架计划,旨在面向小批量、异型工件的自动轨迹规划的喷涂机器人。FlexPaint项目使用激光三角距离传感器检测工件的几何形状,再根据工件的几何特征(圆柱体、球体、立方体等)构建几何特征库,进而生成工件的喷涂轨迹,该算法大幅度降低了机器人编程量以及人工监管工作,但在喷涂时传送带上的工件需要处于静止状态[44]。Gasparetto[45]使用光幕测量传感器采集木窗的几何特征信息,基于图论和运筹学提出了一种中国邮差算法以实现涂料均匀条件下的最优喷涂轨迹生成,并基于MATLAB开发了一款喷涂机器人仿真界面实现对喷涂仿真实验的可视化。

周峰等[46]使用三维激光扫描仪获取工件表面点云数据,根据喷枪往返次数对点云数据切片求得工件表面交点集,通过交点偏移和轨迹插补等算法得到喷涂轨迹。李发忠等[47]使用三维光学扫描仪对工件进行扫描,得到工件外形的点云数据并进行切片,提出了针对喷涂速度和间距因素的轨迹优化算法,提高了漆膜厚度一致性。林森等[48]使用Kinect相机采集汽车表面点云数据,并采用基于Sampson加权算子的RANSAC算法对点云数据处理,随后切片生成漆面划痕的修补轨迹,实现了车漆修补轨迹的自动轨迹规划。Yu等[49]提出了一种边缘保留算法,将使用激光扫描仪得到的工件点云数据通过立体网格法和边缘保留算法进行分割、简化,避免了点云数据边缘特征的破坏,并以垂直点云模型主特征向量的方向作为切片方向,有助于提高漆膜厚度均匀性。

3.3 喷涂轨迹优化问题

喷涂轨迹优化规划问题(Optimal Trajectory Planning Problems,OTPP)来源于对复杂曲面进行分片轨迹规划后面片边界的膜厚均匀性较差,是一种典型的多目标约束优化求解问题,常用的算法有粒子群算法[50]、蚁群算法[54]等。

刁训娣等[51]建立了喷涂效果的目标泛函,将喷枪轨迹优化问题转换成了有限元法求解泛函极值问题,并在圆锥面工件上进行喷涂轨迹仿真。赵德安等[52]按照曲率对复杂曲面进行分片,分别对单面片进行喷涂轨迹规划,然后再根据两面片边界线的三种位置关系按照不同喷涂策略进行喷枪轨迹优化,而优化问题的目标函数为漆膜厚度方差最小。随后赵德安等[53]将遗传算法用于复杂曲面分片后的喷涂轨迹组合问题上,提高了轨迹生成效率,但无法提高喷涂效果。陈伟等人又使用改进的蚁群算法[54]和改进的粒子群算法[55]求解复杂曲面轨迹优化组合问题,在满足涂层厚度均匀性要求的同时减少了喷涂时间。

曾勇等[56]针对直纹曲面采用最小二乘圆弧逼近的思想将其拆分成多个直纹面片,进而转化成多面片轨迹组合优化问题,并将其推广到类自然二次曲面的喷涂轨迹规划上。张鹏等[57]则针对直纹面片之间喷涂轨迹连接顺序问题引入粒子群算法,减少了轨迹规划时间。李翠明等[58]人使用改进的隶属云模型来调节蚁群算法中的信息素强度,并引入K-opt搜索策略对蚁群算法的局部搜索进行优化,提高了算法的搜索能力和求解速度。

王秋爽等[59]引入稀疏分解的思想,将理想涂层厚度作为原始信号,通过贪婪算法中的正交匹配追踪算法求解得到工件点云数据的最佳切片位置和喷涂速率等参数,进而生成喷涂轨迹。温记明等[60]提出一种离散帝王蝶算法用于优化复杂曲面分片轨迹组合问题,在传统帝王蝶算法的基础上,使用贪婪算法对种群进行初始化,种群更新策略则采用模拟退火算法,提高了轨迹规划速度以及避免了轨迹交叉现象。

4 总结与展望

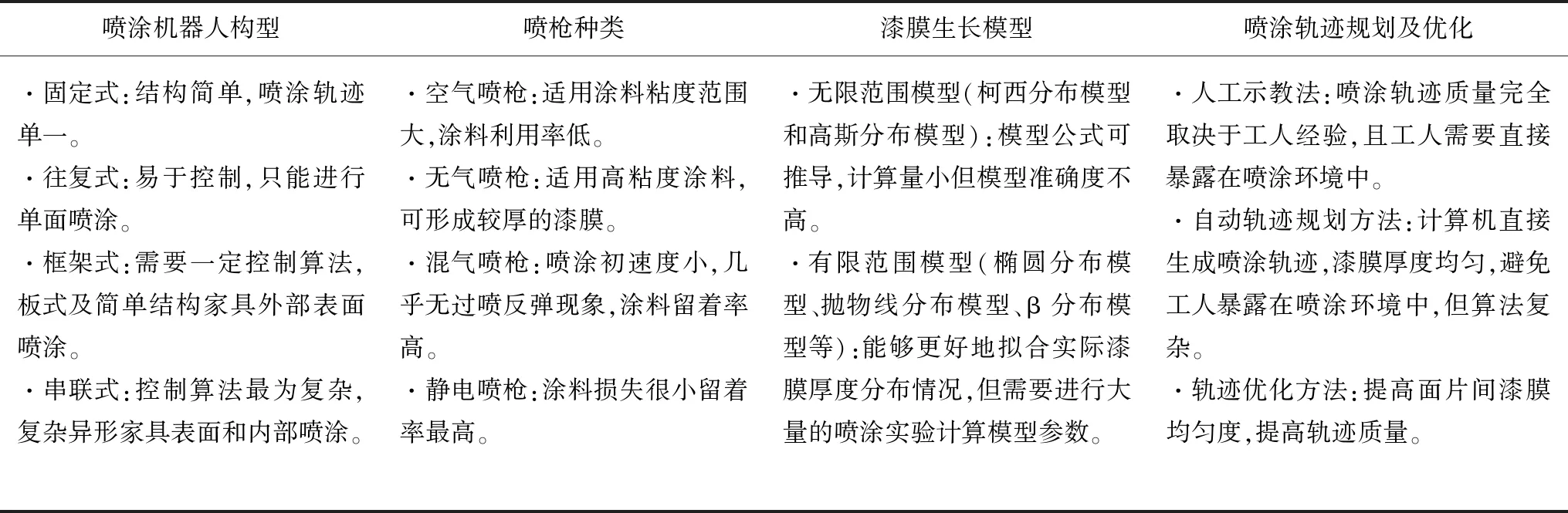

喷涂机器人的发展已有近半个世纪,研究人员在机器人构型和喷枪等结构设计上不断进行创新,同时在喷枪漆膜生长模型和喷涂轨迹规划问题上不断提出更加优越的新模型和新算法,整体朝着通用化、高精度、高品质的方向发展。本文针对木制家具喷涂机器人,介绍了喷涂机器人的构型和喷枪种类,分析了现有的喷枪漆膜生长模型和喷涂轨迹规划及优化问题,总结如表1所示。

表1 主要研究问题总结

随着科技的不断发展,云计算[61]、增强现实(AR)[62]等许多新技术[63]应用在喷涂机器人上面。喷涂机器人构型方面,已有研究人员开发出在建筑等户外环境中使用的移动式喷涂机器人[64],该类机器人工作更加灵巧,能够完成大型工件的喷涂作业。随着人们对产品质量要求的不断提高,高质量的漆膜和更加复杂的喷涂工艺是如今的发展趋势,喷涂轨迹规划及优化问题朝着多算法融合、基于复杂神经网络[65]、在线检测轨迹规划[66]等方向发展。