多工序一体化竹材加工设备节拍自适应匹配技术研究

2023-11-06谭博文

骆 燕, 谭博文, 黄 劼*

(1.西昌学院,四川 西昌 615000 ;2. 四川大学机械学院,四川 成都 610065)

我国竹资源丰富,竹材使用历史悠久,各类竹制品广泛应用于建筑、车辆、包装、装饰、家具等领域。以竹材为原料生产加工的材料、产品虽多种多样,但加工过程中一般都需对竹材进行锯竹、分选、剖竹、开片、刨削等初加工[1],针对这一需求,自20世纪90年代开始,国内即有单位开展相关技术和设备的研究,并取得了诸多成果,如国家林业和草原局哈尔滨林业机械研究所刘延鹤等[2]设计了一款基于PLC控制的竹材自动定长切断设备样机,可实现该工序的自动加工;该所雷永杰等[3]设计了一种竹片粗铣用分离输送装置,实现了竹片分离、竹面翻转及上料粗铣,工作效率较人工提高3倍以上;中国林业科学研究院木材工业研究所张占宽等[4]研制的竹材定型弧铣机,以原竹经破竹加工而成的竹片坯条为加工对象,能一次进行四面定宽定弧铣削加工,加工效率高并可提高竹材利用率25%以上;国家林业和草原局北京林业机械研究所等单位在国家重点研发计划“竹材高值化加工关键技术创新研究”项目的支持下,完成了竹材定段破竹粗铣连续化加工关键技术及装备研制,可实现竹材定段破竹和粗铣的连续加工[5],于航等[6]研发了一种基于往复锯锯切方式的竹材切割测试试验台,为研制竹材切割机械提供理论依据及试验基础。

类似的研究成果不一而足,基本可满足竹材初加工工序的需要,但由于我国对竹材加工技术和相关设备的研究起步较晚,现有设备大多只能完成单一工序加工,自动化水平普遍较低,需要人工辅助以完成各工序加工,劳动强度大,自动化、连续化程度较低。为促进竹材加工设备由单一功能设备向多环节、多工序一体机、成套设备发展,提高竹材加工的自动化、智能化水平,以及竹产品的技术含量和附加值,保持该行业的可持续发展,成套一体化竹材加工设备和智能化竹材加工设备将是竹材初加工领域的重点发展方向[7]。

1 加工设备工作原理

竹原纤维是一种服用性能极佳的天然纤维素纤维,已在服装领域得到成功应用,并向工业、建筑、环境保护等领域延伸,现已实现部分取代木材和玻璃纤维[8]。从竹材中提取竹原纤维一般采用物理、化学相结合的方法,其生产工艺包括竹材原料锯断—压片—软化—制丝—抽丝等工序[9],其中后续工艺已较为成熟和先进,但锯断和制片工序没有高效的专用设备,一般采用替代型的锯切机和滚筒碾压制片,需人工辅助。生产过程劳动强度大、生产效率低,而且工序不连续,节拍不匹配,满足不了后续工艺的原料需求,尤其是在后续工序的生产速度发生改变时,锯断和压片的速度很难自动适应以保证整个过程的连续、协调。

针对这一瓶颈问题,根据竹原纤维生产企业的需要,开展了成捆竹材锯切压片一体化设备的研制,图1为一体化加工设备原理图。设备由上料锯切机构、竹段缓冲机构、竹段输送机构及压片和卸料机构等部分组成。成捆竹材放入上料锯切机构后由传送链上的传送钩拖动前行,被圆盘锯锯切为两段(长度无严格要求)。根据竹材长度和要求的竹段长度,上料锯切机构宽3 m,锯片居中安置(也可根据要求调整锯片位置或增加锯片);锯切后竹段进入竹段缓冲区,被缓冲区传动链送入输送机构。输送机构为皮带输送机,皮带上设置推板,推板间距略大于竹段长度,皮带输送机运动时,竹段被推板推入压片机,最后压制好的竹片被装入料筐送往下一工序。

2 工序节拍匹配需求

加工设备的工作原理和机械结构较为简单,以常规带、链传动为主,但设备运行速度、各环节的启停控制以及锯切和压片速度的匹配是一个难点。原因在于压片时成捆竹材直径和压片机开口不一定相同,很难保证成捆竹材同时进入压片机压制,通常情况是压片机滚筒随机“咬住”数根竹材并将其拖入压片机进行压制,后续竹材在推板推动下前进。由于成捆竹材不能完全按传送带速度及时连续进入压片机,为避免干涉传送带由积放滚筒驱动,通过打滑滚筒以适应压片速度,因此传送带的速度是变化的;而且一捆竹材的数量、锯断后的竹段长度、硬度不完全相同,压片时间自然也不完全相同,但锯切时间基本取决于锯切传动链的运动速度,不会因竹材数量、硬度不同有较大变化,因此设备运行时必须保证锯切和压片环节的加工节拍匹配,否则可能出现锯好的竹段在缓冲区或输送机上堆砌或者输送机、压片机空转而不能连续出片。另一方面如果调整生产线产能则要求压片速度相应加快或减慢,这是引起锯切、压片时间不匹配的另一个原因。

综上所述,锯切速度应能根据全线生产速度的人为调节和压片速度的随机变化自动调节,以保证生产线连续有序运行。

3 工序节拍匹配实现方案

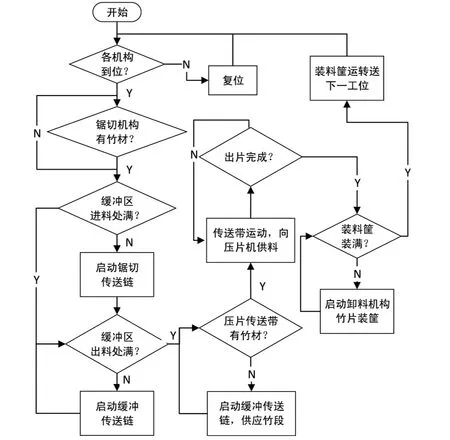

根据一体化设备的加工特点,设计了以PLC为核心的多输入多输出控制系统,采用实时监测压片速度,并以其为基础通过PLC程控调整缓冲、锯切速度的方案来实现工序节拍的自适应匹配。为此,在上料区、缓冲区以及传输、压片和装料机构部分均安装了传感器以监测各环节的加工速度,检测结果作为控制系统输入信号。进料传感器采用电感式接近开关,安装在竹段传输机构的门形隔断上,用以检测压片速度的变化。因为压片机滚筒是随机“咬住”数根竹材并将其拖入压片机进行压制而非整捆竹段整齐前进,未进入压片机的竹段将被门形隔断阻挡,后端的推板不能前进(此时积放滚筒打滑空转,避免出现干涉),当与传送带一起运动的推板到达门形隔断时,表明一捆竹段已全部进入压片机,后续传输带已空,此时发出压片完成信号,PLC启动缓冲机构,将锯切好的竹段输送至压片传送带上,保证连续压片。设置推板和门形隔断可避免竹材捆间交叉重叠,后续出片混乱,而压片机进料传感器可感知一捆竹材已完全进入压片机,使缓冲机构上的竹段可适时进入压片传送带,保证压片的连续性。

缓冲区出料传感器信号用于控制缓冲区链传动机构启停,为空时启动缓冲传动机构,保证压片机原料的及时供应;缓冲区进料传感器用于检测此处有无已锯切竹段,以控制锯切传动链的启停,避免锯切后竹段在此处堆砌;上料区传感器用于检测上料区有无待锯切竹材,为空时前端机构将竹材放入该区域,保证锯切区既不空也不会出现原料堆砌。上述传感器只需输出开关信号,可采用漫反射型光电传感器,检测距离5 cm左右,保证检测准确性即可,PLC根据传感器反馈信号控制上料和缓冲链传动机构的启停以保证压片机原料的连续有序供应,达到匹配压片速度变化的目的,图2为PLC控制流程图。

图2 基于传感器信号的PLC控制流程

4 结论

锯切和压片工序节拍匹配的难点在于压片速度既可能因产能调整而人为改变,也会因原料差异而随机变化,因此节拍匹配的关键在于实时检测压片速度,并根据压片节拍调整锯切速度、缓冲供料时间。本系统通过设置进料传感器,实时感知压片速度变化,亦即检测压片的节拍,在此基础上,通过PLC调整、控制前序的缓冲、锯切速度实现节拍的自适应匹配。采用适当的传感器检测各工序节拍,以节拍具有随机性的工序为基础,通过PLC程控各环节加工速度是本文提出的一种工序节拍自适应匹配解决方案,对解决类似系统的节拍匹配具有参考意义。