氧化石墨烯对纳米金属陶瓷复合镀层组织性能影响

2023-11-06李智刘崇宇葛毓立宋万彤胡德枫

李智,刘崇宇,葛毓立,宋万彤,胡德枫

氧化石墨烯对纳米金属陶瓷复合镀层组织性能影响

李智a,刘崇宇b,葛毓立a,宋万彤b,胡德枫b

(大连大学 a.机械工程学院 b.物理科学与技术学院,辽宁 大连 116622)

提高纳米金属陶瓷复合镀层硬度、耐磨性,以及耐蚀性。在镀液中添加了氧化石墨烯(GO),在合金的基体上制备了Ni-TiN-GO的复合镀层,并对镀层组织结构、成分、显微硬度、耐磨性和耐蚀性进行表征及分析,探究GO的添加量对其组织性能的影响,确定最适宜的GO添加量。最适宜GO含量为0.3 g/L,所得镀层表面平整致密,与基体结合良好,厚度为8.64 μm。晶面表现为双择优取向,晶粒尺寸最小,显微硬度最大,分别为22.8 nm和1 529.1HV。摩擦磨损测试表明摩擦因数为0.8,主要以磨粒磨损为主,具有良好耐磨性能。Ni-TiN-0.3g/LGO复合镀层自腐蚀电流密度较基体和Ni-TiN镀层下降1个数量级,在经过96 h的盐雾试验后,镀层未见开裂,只附着少量腐蚀产物,表现出良好的耐蚀性。当GO的添加量为0.3 g/L时镀层表面最为致密,缺陷减少,并且通过其较大的比表面积可阻碍腐蚀离子通过,进而提高镀层耐蚀性。GO通过在镀液中与Ni2+结合形成复合物共沉积到孔隙缺陷处,同时GO弥散分布于镀层,提供了大量的形核位点,镀层晶粒尺寸下降,因此镀层硬度提高,并且由于GO具有一定自润滑能力,镀层的耐磨性提高。

氧化石墨烯;纳米电沉积;金属陶瓷复合层;组织性能

纳米复合电沉积是指在沉积液中加入难溶性的纳米固体颗粒(金属氧化物、碳化物、硼化物、氮化物、金属粉末等)[1-2],通过外加机械搅拌、磁力搅拌、超声搅拌等措施,使纳米粒子在镀液中充分悬浮分散,并与金属基体共沉积从而得到具有不同性能的纳米复合镀层的1种电沉积技术[3-6]。

GO是石墨烯的1种衍生物,其超薄、二维蜂窝状点阵结构使其具有极大的比表面积、高的机械强度、优异的润滑性[7],而且含有丰富的官能团,在镀液中具有良好的亲水性,是理想的第二相添加物[8-9]。相关研究表明[10-11],GO作为第二相粒子弥散分布在材料表面可以有效细化晶粒,提高镀层的硬度和耐磨性。由于呈电负性,它可以吸附带正电的金属离子,提高沉积效率,减少缺陷。此外,GO呈片层状分布于镀层可以延长腐蚀路径,提高镀层的耐蚀性[12-13]。国外研究人员采用超声辅助电沉积法制备Ni/GO复合镀层,发现在制备的Ni/GO镀层中,沉积的Ni原子呈较粗的球状结构,均匀分布在GO纳米片上[14]。电化学腐蚀测试结果表明,Ni/GO复合镀层腐蚀电流为1.992 μA/cm2,比纯Ni镀层(10.92 μA/cm2)具有更高的耐腐蚀性能,表明氧化石墨烯纳米片起到了缓蚀剂的作用,对镀层表面起到了保护作用。山东科技大学研究人员采用改性的氧化石墨烯(GO)纳米片制备了Ni-W-GO-Al2O3复合镀层,与未经改性的氧化石墨烯复合镀层相比,Ni-W-GO-Al2O3镀层表面粗糙度下降、内部致密没有出现裂纹,复合镀层耐磨性和耐蚀性提高[15]。

为了进一步提高纳米金属陶瓷复合层性能,本文采用纳米电沉积在合金钢表面制备Ni-TiN-GO复合层,通过改变GO含量,探究对镀层组织性能的影响规律,并确定最适宜的GO含量。

1 试验

1.1 试验材料及制备方法

本试验阴极采用合金钢,主要合金元素(质量分数)为:C(0.35%),Ni(3%),Cr(0.89%),试样尺寸20 mm´20 mm´2 mm,阳极采用尺寸50 mm´40 mm´3 mm且纯度>99%的电解镍板,极间距25 mm。试验前需要对试样进行磨平抛光、除油除锈、活化(各步骤间用去离子水冲洗1 min),具体工艺如下。

1)磨平抛光:分别采用360目、600目、800目、1 000目、1 200目、1 500目,以及2 000目水磨砂纸对试样表面进行打磨并抛光,采用乙醇超声清洗10 min。

2)除油除锈:试样在65 ℃含80~100 g/L的NaOH和50~60 g/L的Na3PO4混合溶液中浸泡15~20 min,利用碱性溶液的皂化作用对试样进行除油除锈处理。

3)活化:在专用活化液中活化30~60 s,清洗后烘干备用。

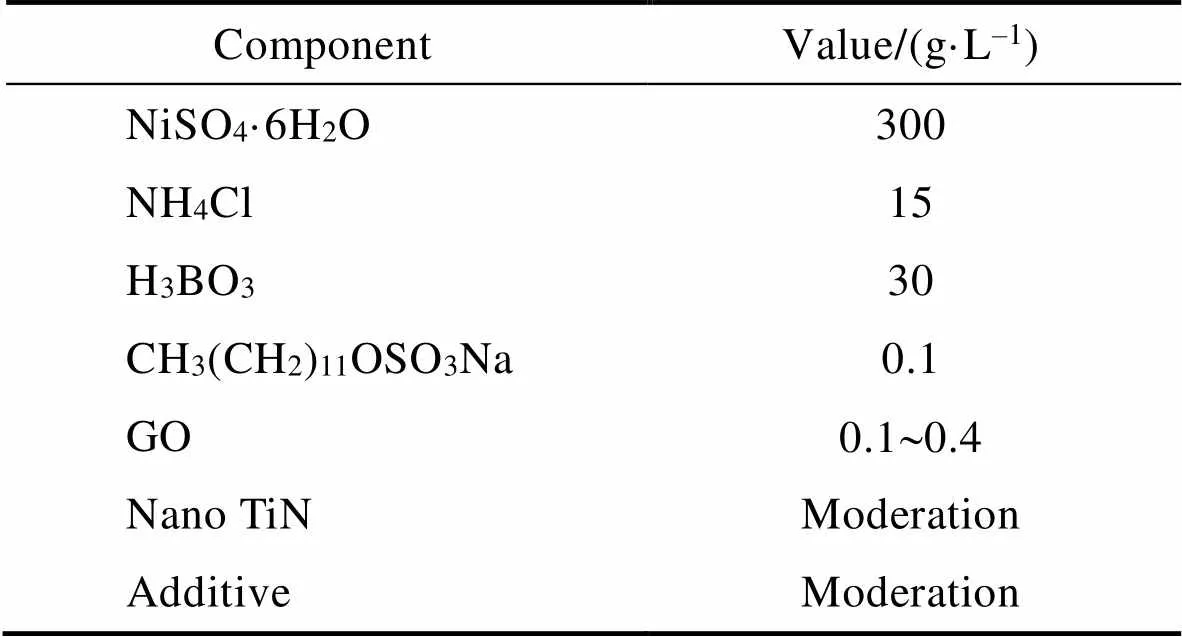

电沉积镀液pH为3.8~4.5,组分见表1。化学试剂均为分析纯试剂。氧化石墨烯分散液:200 mL,浓度:2 mg/mL,厚度:1~5层,溶剂:水,由南京先丰纳米材料科技有限公司生产。

表1 电沉积镀液组分

Tab.1 Components of electrodeposition bath

其中,本试验使用的设备为KDY-III型脉冲电镀电源、KQ-300VDE超声波发生器、JJ-1(A)型精密电子搅拌装置等。根据本研究小组前期工作结果,选择以下工作条件[16]:电压为12 V,阴极电流密度为4 A/dm2,脉冲占空比为40%,超声波频率为45 kHz+ 80 kHz,其作用方式为20 s:10 s,超声波功率为150 W~300 W,机械搅拌转速为300 r/min,沉积温度为(50±2)℃,沉积时间60 min。

1.2 复合镀层的表征及性能测试

利用4XC双目倒置金相显微镜对镀层形貌进行了研究;利用S-4800超高分辨场发射SEM对镀层形貌及镀层厚度进行了研究;采用捷克TESCAN MIRA LMS型扫描电子显微镜附带的能谱仪(EDS)进行元素半定量分析;利用Smart实验室9KW X光衍射仪器特征的淀积物和粒子的定向,管压20 KV,电流30 mA,扫描步长和扫描速度分别为0.01°和5°/min;采用LabRAM HR型拉曼光谱仪进行GO分散液和复合镀层分子结构检测分析;采用HVS-1 000B数显显微硬度计对不同的镀膜进行了不同的镀层金相组织的微观硬度测定,用0.49 N的负载和10 s的加载,选择5个均匀的点在镀膜的表层上,用平均值来表示其硬度;并用CFT-I型钢的表面特性测试机对复合镀层进行了测试,加载载荷为20 N,试验时间30 min,运行速度400 r/min,往复长度5 mm,采样频率10 Hz,并结合3D测量激光共聚焦显微镜(LEXT)对磨痕表面形貌进行观察;采用CHI-660E电化学工作站对镀膜进行了Tafel的测量。工作用的是被测量的试件(1 cm2的曝光区域),用铂板作为副电极,参考电流非常饱和的甘汞点焊条,将3个电极浸入3.5%氯化钠的水溶液15 min,在25 ℃的环境下,在0.5~1 V的电化学扫描下,在1 mV/s的扫描速度下进行。试验根据GB/T10125-2012《人造气氛腐蚀试验盐雾试验》[17],在实验室内使用中性盐雾法测定了纳米金属陶瓷复合材料的盐雾侵蚀情况,该盐的浓度是5%的NaCl溶液,沉积物18 ml/(80 cm2),在35 ℃下,将试样放置在盐雾容器中,在持续喷射96 h之后,并观察基体与添加GO前后镀层表面的形貌变化。

2 结果与分析

2.1 复合镀层组织形貌分析

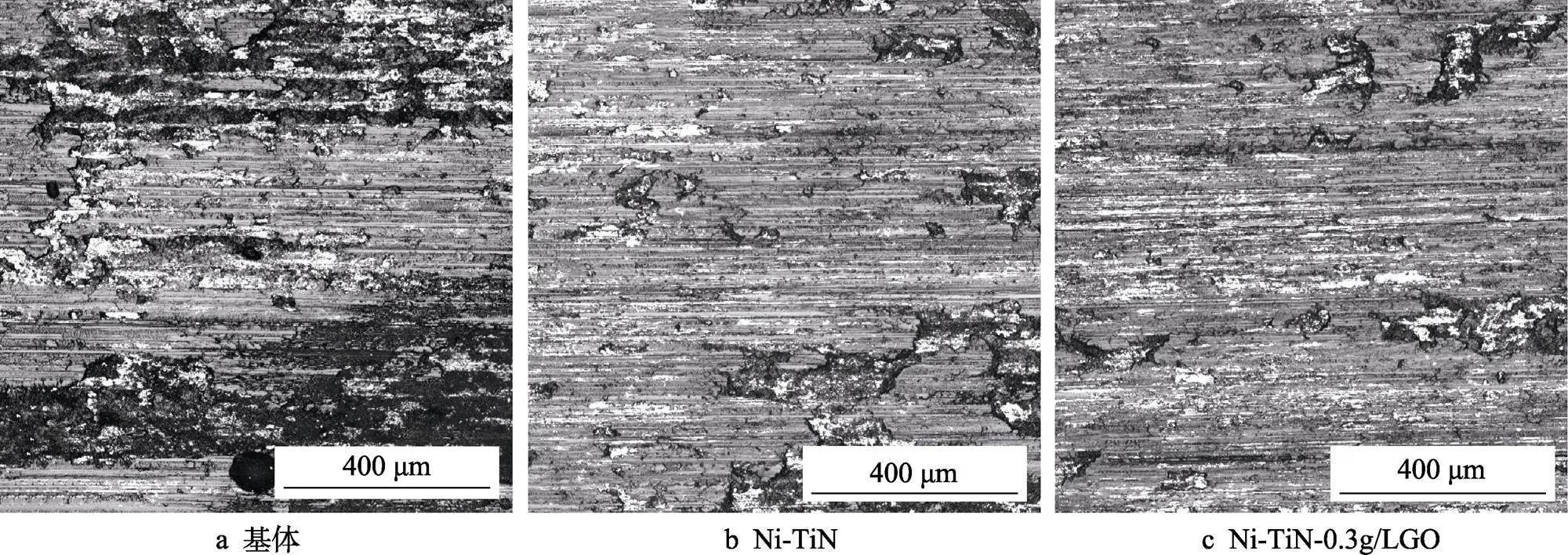

不同GO含量复合镀层金相组织形貌如图1所示。与基体相比,Ni-TiN镀层使基体表面缺陷显著减少,当添加的GO浓度(0.1 g/L、0.2 g/L)较低时,在电解沉积时,GO粒子和阴电极的范德华作用力很弱,所以GO很少被成功地吸收到阴极上,因此所获镀层与Ni-TiN镀层相比形貌相差不大[18],依然可见孔隙缺陷。当GO含量为0.3 g/L时,吸附在阴极表面的GO含量增多,增加了形核位点,镀层由大量细小均匀的凸起颗粒堆积而成,表面致密光滑。随着GO含量进一步增加达到0.4 g/L,重新出现大量缺陷,镀层表面粗化,这可能是由于GO浓度较大时,GO在镀液中团聚严重,导致阴极极化减弱,导电性降低,同时,也会影响到镀层的表面沉淀和粒子的移动,从而造成镀层内部的空洞等问题[19]。

图1 不同GO含量复合镀层金相组织形貌

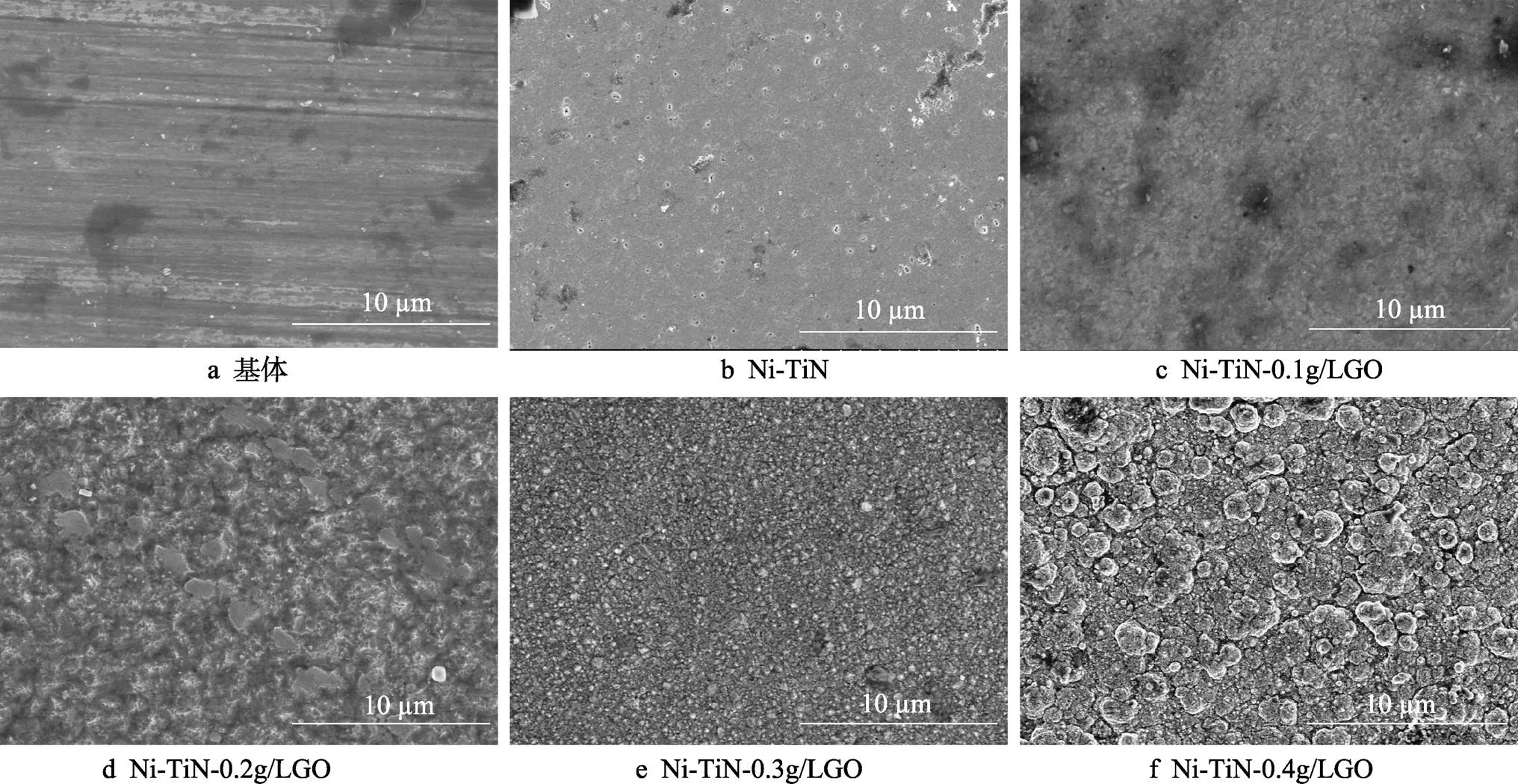

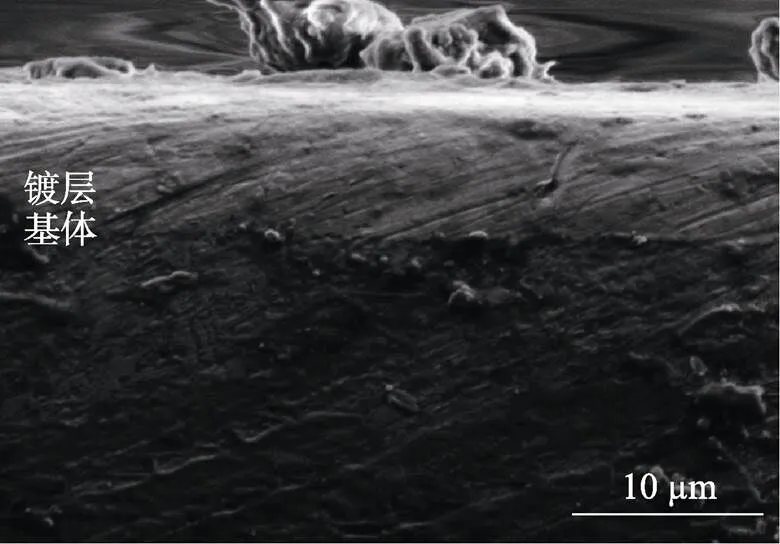

图2是不同GO含量复合镀层的SEM表面形貌。从图2中可以看出,Ni-TiN镀层组织无规则且致密度较差。当GO含量为0.1 g/L时,镀层表面粗糙,但未见明显孔隙存在。当GO含量为0.2 g/L时,镀层出现典型的凸起形貌,GO和金属Ni不断地填充到针孔类的缺陷中,使镀层组织致密,凸起在镀层中均匀分布但尺寸较大。随着GO含量增加至0.3 g/L,凸起更加细小致密,说明GO对晶粒细化有明显影响。相关研究表明[20]:电镀溶液中的正电Ni2+和负电GO因正电荷和负电荷互相吸引而被吸附连接,使GO以此形态出现,GO导电性能较好,因此在淀积时,GO的淀积部位会受到顶端的放电刺激,而且在沉积时,GO的淀积比其它部位的沉积要更迅速,使金属层的粗糙程度发生变化,会产生凸起,GO较大的比表面积增加了Ni2+形核位点,提高了沉积速率,另外GO弥散分布于镀层中,阻碍了晶界的生长,降低了晶粒的生长速率,达到了细化晶粒的目的。随着GO的浓度继续增加至0.4 g/L,镀液中GO的含量过大,碰撞加剧,会发生团聚现象,不再出现晶粒细化反而会引入新的缺陷,引起镀层质量下降。图3为Ni-TiN- 0.3g/LGO镀层SEM截面形貌,镀层厚度为8.64 μm,镀层与基体界面清晰可见,无明显裂纹和孔隙,说明镀层附着良好。

图2 不同GO含量复合镀层的SEM表面形貌

图3 Ni-TiN-0.3g/LGO复合镀层截面SEM形貌

对GO和Ni-TiN-0.3g/LGO复合镀层进行拉曼光谱测试,结果如图4所示。在1 340 cm–1和1 580 cm–1附近处显示出明显的强衍射峰,分别对应GO的D峰和G峰,G峰是GO的主要特征峰,D峰与结构缺陷有关,表示含碳材料中碳晶格的不完整度、无序性[21-22]。通常用ID/IG强度比评价复合镀层的结构和质量,图4可见复合镀层ID/IG的比值较GO小,表明GO在镀液中被还原,GO在沉积过程中被还原[23]。图5为GO添加前后复合镀层的EDS面扫能谱分析。从图5中可见,GO添加后C含量增加,2者证明GO成功添加。

图4 GO和Ni-TiN-0.3g/LGO复合镀层表面拉曼光谱

图5 GO添加前后镀层表面EDS能谱分析

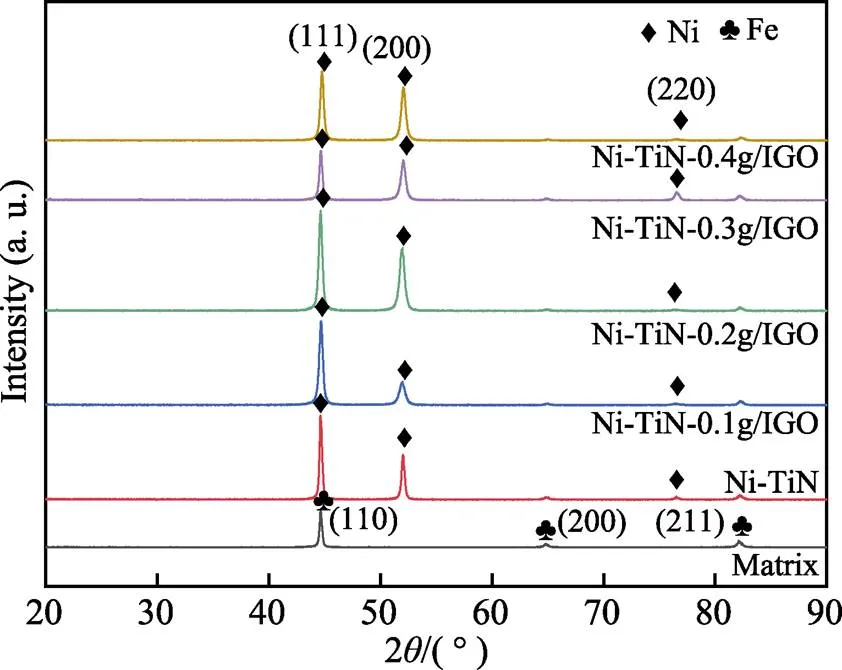

图6为不同GO含量复合镀层的XRD衍射图谱。从图6可以看出,在2为44.48°、51.83°和76.58°处为面心立方构造Ni晶粒的(111)、(200)、(220)晶面衍射峰,GO由于本身为纳米尺寸且添加量较少,没有明显的对应衍射峰出现。随着GO含量增加衍射峰半高宽并无较大变化,说明含量的改变对晶粒尺寸大小无明显影响。对复合镀层的织构进行观察,发现GO含量对择优取向有较大影响,复合镀层主要以(111)晶面为择优取向,随着GO含量的增加,(200)晶面出现明显变化,当GO含量为0.1 g/L时,由于添加量较少,(200)衍射峰强度较未添加无明显变化,当GO含量添加至0.2 g/L时,(200)衍射峰强度增加,继续增加GO含量时,(200)衍射峰又开始减弱,当GO沉积到阴极表面,成核后晶面取向与面心立方Ni的(111)晶面是相匹配的,随着含量的增加,GO会不断吸附Ni2+,由于GO良好的导电能力,产生间断放电效应改变了Ni2+原来的生长方向,向着(200)方向生长。相关研究表明[24],(111)晶面宽度代表镀层强度和硬度,而(200)面宽度代表镀层塑性和韧性,随着GO含量增加,对(111)晶面衍射峰强度无明显影响,当GO添加量为0.3 g/L时,(111)晶面和(200)晶面衍射强度相当,出现“双择优取向”现象,说明晶粒细化使镀层在保持高强度、硬度的同时具有优异的塑性和韧性,结合复合镀层均匀平整的表面形貌,可以推断,添加GO含量为0.3 g/L时复合镀层性能最佳。在未添加氧化石墨烯时,阴极极化较弱且沉积过电位低,使得晶粒有足够的时间长大,因此制备的材料晶粒较粗大。当镀液中加入适量的氧化石墨烯时,镀液中的导电性得到提高,过电位降低,阴极极化增强,同时氧化石墨烯还能为镍原子的形核提供活性位点,因此在有氧化石墨烯吸附的周围区域形成了细晶,最终生长出了晶粒尺寸呈双峰分布的显微组织。在加入氧化石墨烯石墨烯含量过高时,镀液中的氧化石墨烯发生团聚,导致阴极极化减弱,导电性降低;镀层的晶粒尺寸呈现增大的变化趋势,最终形成了晶粒尺寸较为均匀的氧化石墨烯增强镍基复合材料[25]。

图6 不同GO含量复合镀层的XRD衍射图谱

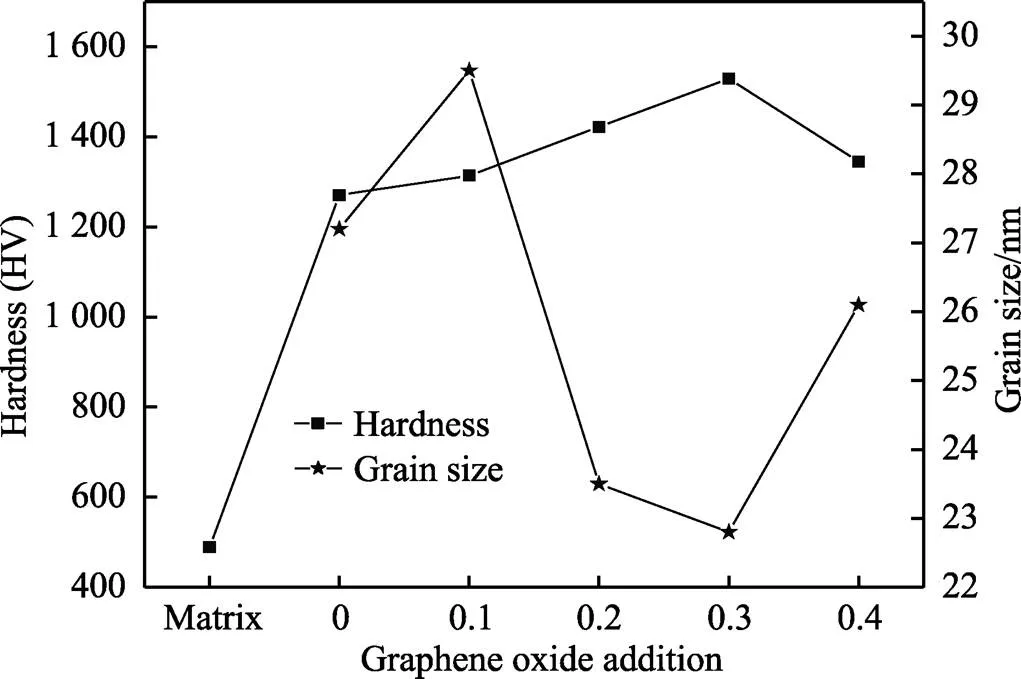

2.2 镀层的显微硬度分析

图7为复合镀层的显微硬度及晶粒尺寸,具体数据见表2。从图表中可以看出,随着GO含量的增加,镀层显微硬度出现先上升后下降的趋势,当GO含量为0.3 g/L时,根据Scherrer公式[26]计算可知复合镀层晶粒尺寸最小为22.8 nm,此时镀层硬度最大为1 529.1HV,一方面GO表面有丰富的官能团,GO和Ni2+可以结合形成复合物共沉积到孔隙缺陷处,使镀层表面致密显微硬度增加;另一方面,GO弥散分布于镀层,提供了大量的形核位点,镀层晶粒尺寸变小。因为它具有较小的尺寸和较低的内位错数,从而降低了受外力作用而产生裂纹的几率。晶粒直径越小,晶粒的数量就越多,通过增加晶粒数量,使材料的塑性分布平均,从而增大了应力的产生。同时,颗粒越细,膜中的界面越多,界面上的杂质越多,缺陷越多,界面上的原子分布不均匀,越容易出现位错和裂缝,并在一定程度上抑制了界面上的裂缝扩散和位错滑移,从而使镀层的强度和硬度得到了改善。随着GO含量增加至0.4 g/L,GO在镀液中出现团聚,阴极极化减弱,镀层晶粒增大,且镀层表面质量下降,硬度降低。

图7 GO添加量对复合镀层显微硬度和晶粒尺寸的影响

表2 复合镀层显微硬度和粒径

Tab.2 Microhardness and particle size of composite coatings

2.3 镀层摩擦磨损分析

由于Ni-TiN-0.3g/LGO复合镀层硬度最大、晶粒尺寸最小,另外还进行了磨耗试验,如图8所示,在加入衬底和GO之后,其摩擦系数减小。在摩擦测试初期,摩擦力曲线快速增长,随后又变得平稳,摩擦表面发生塑性变形,位错阻碍增加,摩擦因数趋于稳定。对比可知,Ni-TiN-0.3g/LGO镀层的摩擦因数(0.7)较Ni-TiN(1.0)和基体(1.4)显著下降,一方面,添加GO使晶粒细小,细晶强化作用使得镀层硬度显著上升进而提高了耐磨性,另一方面复合镀层中的GO是目前所知硬度最大的纳米碳材料之一的石墨烯的衍生物,GO较大的纵横比使其具有自润滑作用,摩擦时可以减少镀层和摩擦副的接触面积,另外,GO具有自润滑的作用,可以脱离镀层进入磨痕,摩擦时更趋向于滑移,削弱了对镀层的剪切力,抑制了裂纹的产生与生长,从而降低摩擦因数[27-28]。

图8 基体和GO添加前后复合镀层的摩擦系数

图9为基体和GO添加前后复合镀层摩擦磨损SEM形貌。从图9可知,基体表面磨损变形严重,表面出现大面积撕裂脱落现象,且磨痕较深,主要以黏着磨损为主;相比添加GO的镀层,未添加GO的镀层在干摩擦学中承载力很低,在特定的荷载作用下,摩擦片产生了塑性或剪应力,并产生了较大的黏性。结果表明,镀层表面磨损深度明显减小,并从黏附磨损向磨粒磨损转变。这是由于镀层所含有的GO具有高强度,因此可以改善所述底板的承载量。此外,随着塑性流变性和表面硬化程度的增大,其耐磨性能也得到了改善[29-30]。GO还可以用作固态润滑液,用于避免与镀层的直接接触。明显地减弱了摩擦对基体的磨损。

图9 基体和GO添加前后复合镀层摩擦磨损SEM形貌

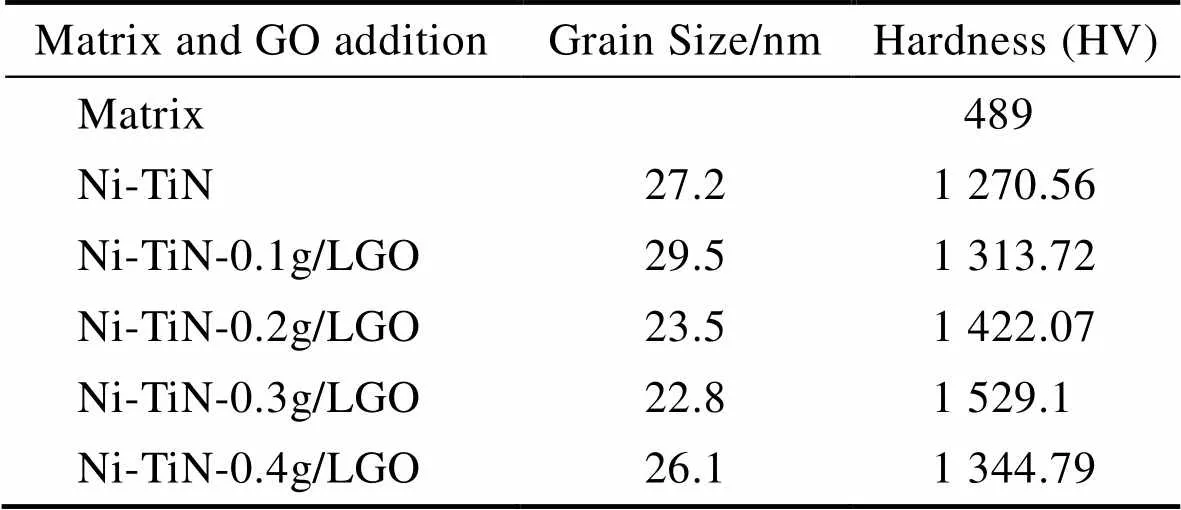

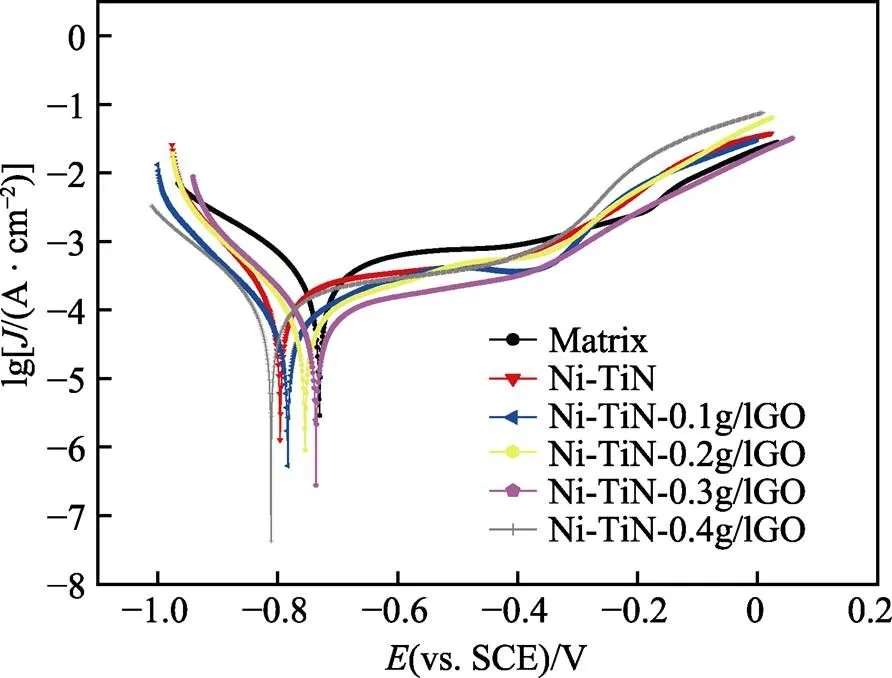

2.4 镀层耐蚀性分析

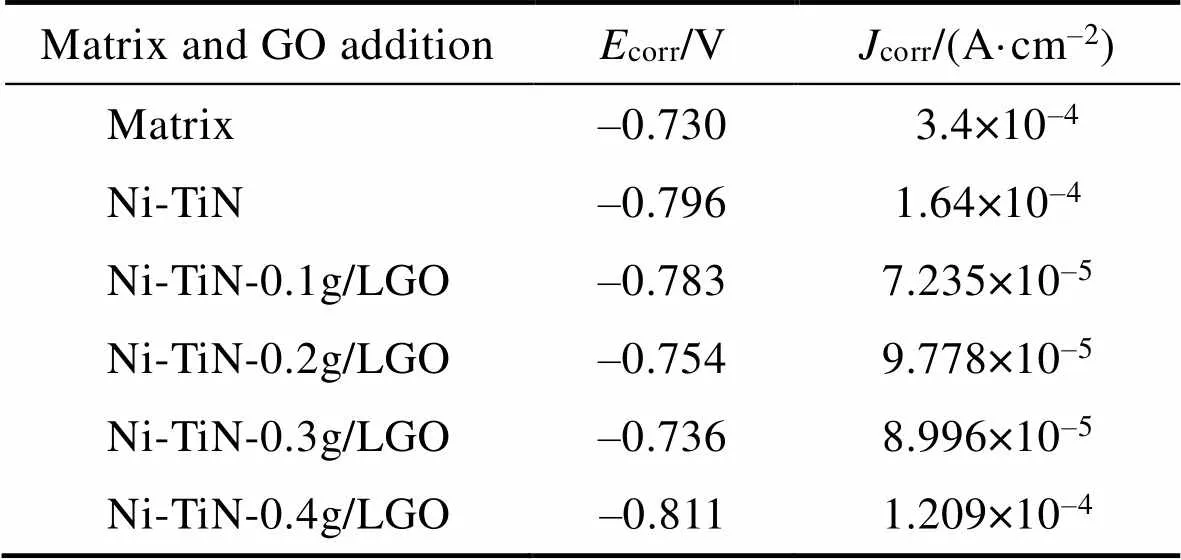

图10为GO添加量对复合镀层的极化曲线。其中,腐蚀电位为热力学参数,腐蚀电位的正负代表了镀层发生腐蚀的倾向,腐蚀电位越正,镀层腐蚀的倾向性越小,自腐蚀电流密度为动力学参数,代表了镀层在腐蚀介质中发生腐蚀反应速度的快慢,自腐蚀电流密度越小,镀层腐蚀速率越慢[31]。结果表明:镀层的电势愈高,其自身的腐蚀电流愈低,其抗侵蚀能力愈强。从图10可以看到,复合镀层腐蚀电位较基体和未添加GO相差不大,表3为极化曲线拟合结果,由表3可知,当GO含量从0.1 g/L增加至0.3 g/L时,自腐蚀电流密度较基体和未添加GO的复合镀层下降1个数量级,结合SEM表面形貌,GO的加入使得镀层表面致密,腐蚀介质在流动到基体过程中遇到阻碍变大,到达基体时间变慢,复合镀层不容易发生腐蚀,沉积层的耐腐蚀性能增加[32]。不添加GO制备的复合镀层表面缺陷较多,并且大量粒子堆积形成粗糙表面,为腐蚀性离子在复合镀层表面聚集创造了良好的条件。腐蚀性离子通过表面缺陷快速渗入膜层内部,导致复合镀层自腐蚀电位和自腐蚀电流密度均低于添加GO制备的复合镀层。由于添加GO的复合镀层致密度提高,即使少量腐蚀性离子穿过表面缺陷进入镀层内部,其在镀层内部继续渗透的阻力也将会增加,进而使复合镀层具有较好的耐蚀性[33]。GO对耐蚀性的影响主要由于其小尺寸效应、二维片层结构、快速导电能力,以及其在镀液中显电负性,小尺寸效应使GO可以填充到电沉积过程中产生的缺陷中,从而使镀层致密,较大的比表面积造成腐蚀离子扩散路径弯曲蔓延,优异的导电能力使沉积速率增加,因此耐蚀性更好,在镀液中显电负性会与Ni2+先结合,使镀层更加致密,但随着GO增加至0.4 g/L,镀层质量下降,耐蚀性降低,结合GO添加0.3 g/L时均匀致密的表面形貌和优异的力学性能,确定0.3 g/L为最佳添加量。

图10 GO添加量对复合镀层极化曲线的影响

表3 极化曲线拟合结果

Tab.3 Fitting results of polarization curves

为进一步测试Ni-TiN-0.3g/LGO复合镀层的耐蚀性,对其进行96 h中性盐雾试验,基体和GO添加前后复合镀层盐雾试验的SEM形貌如图11所示,可见基体表面腐蚀严重,出现明显的腐蚀裂纹及腐蚀凹坑。Ni-TiN镀层表面未见明显裂纹的存在,但产生了大量腐蚀产物,镀层出现疏松脱落的现象,Ni-TiN- 0.3g/LGO复合镀层表面腐蚀产物大量减少,未见明显脱落,表明GO有效阻挡了腐蚀介质进入镀层内部,提高了镀层耐蚀性。

图11 基体和GO添加前后复合镀层盐雾试验SEM形貌

3 结论

1)在本试验条件下,最合宜的GO含量为0.3 g/L,所得镀层平整致密,与基体结合良好,无明显孔隙和裂纹,厚度为8.64 μm,Ni-TiN-0.3 g/LGO复合镀层表现出(111)和(200)晶面的双择优取向,在保证强度硬度的同时具有良好的塑性和韧性。

2)一定范围内GO含量的增加有利于晶粒尺寸的减小,Ni-TiN-0.3g/LGO复合镀层有最小的晶粒尺寸和最大硬度,分别为22.8 nm和1 529.1HV,GO可以弥散分布于镀层,使晶粒细化,由于其优异的导电特性,提高了沉积速率,使缺陷减少,镀层致密,摩擦因数为0.8,显著增强了镀层的耐磨性。

3)由于GO小尺寸效应可以填充在镀层孔隙,有效减少缺陷,镀层更加致密,其较大的比表面积可以有效阻碍腐蚀离子进入,当GO含量为0.3 g/L时,复合镀层自腐蚀电流密度较基体和Ni-TiN镀层下降1个数量级,但腐蚀电位无明显差异,经96 h盐雾试验后表面无开裂,只有少量腐蚀产物附着,说明镀层耐蚀性优异。

[1] 牛庆玮. 电沉积Y2O3/ZrO2纳米复合镀层及耐CO2腐蚀机理研究[D]. 青岛: 中国石油大学(华东), 2018. NIU Qing-wei. Electrodeposition and CO2Corrosion Resistance of Y2O3/ZrO2Nanocomposite Coatings[D]. Qingdao: China University of Petroleum (East China), 2018.

[2] 蒋雁城. 高频脉冲电沉积Ni-Co/ZrO_2纳米复合镀层及其性能研究[D]. 北京: 北京交通大学, 2017.JIANG Yan-cheng. High-frequency Pulse Electrodepositionand Properties of Ni-Co/ZrO2Nanocomposite Coatings[D]. Beijing: Beijing Jiaotong University, 2017.

[3] 范铭远. 脉冲电沉积制备SiC/TiN颗粒增强Ni-Mo纳米复合镀层及性能研究[D]. 西安: 长安大学, 2021. FAN Ming-yuan. Preparation and Properties Investigation of SiC/TiN Particle Reinforced Ni-Mo Nanocomposite Coating by Pulse Electrodeposition[D]. Xian: Chang’an University, 2021.

[4] 王一雍, 周新宇, 金辉, 等. 超声辅助电沉积Ni-Co/Y2O3复合镀层的电化学研究[J]. 材料导报, 2019, 33(6): 1011-1016. WANG Yi-yong, ZHOU Xin-yu, JIN Hui, et al. Ultrasonic-wave-assisted Electrodeposition of Ni-Co/Y2O3Composite Coatings: An Electrochemical Study[J]. Materials Review, 2019, 33(6): 1011-1016.

[5] RAGHAVENDRA C R, BASAVARAJAPPA S, SOGALAD S I. Electrodeposition of Ni-nano Composite Coatings: a Review[J]. Inorganic and Nano-Metal Chemistry, 2018, 48(12): 583-598.

[6] 赵丽丽, 林晶, 于贵文, 等. 基于响应面法的原子层沉积高阻隔膜研究[J]. 包装工程, 2022, 43(23): 167-173. ZHAO Li-li, LIN Jing, YU Gui-wen, et al. Atomic Layer Deposition of High Barrier Films Based on Response Surface Method[J]. Packaging Engineering, 2022, 43(23): 167-173.

[7] REKHA M Y, SRIVASTAVA C. High Corrosion Resistance of Metal-graphene Oxide-metal Multilayer Coatings[J]. Philosophical Magazine, 2020, 100(1): 18-31.

[8] 张雪娜, 冯贝贝, 索文华, 等. 电沉积法制备Ni-GO复合镀层的工艺及力学性能研究[J]. 电镀与精饰, 2020, 42(08): 1-6. ZHANG Xue-na, FENG Bei-bei, SUO Wen-hua, et al. Study on the Process and Mechanical Properties of Ni-GO Composite Coating Prepared by Electrodeposition[J]. Plating & Finishing, 2020, 42(8): 1-6.

[9] 高二龙. 电沉积Ni-Co-石墨烯复合膜层制备及微纳米力学性能研究[D]. 长春: 长春工业大学, 2021. GAO Er-long. Preparation of Electrodeposited Ni-Co- Graphene Composite Film and Research on Micro/Nano Mechanical Properties[D]. Changchun: Changchun University of Technology, 2021.

[10] 万轶, 熊党生, 李建亮, 等. 氧化还原法制备石墨烯对镍基复合镀层的摩擦学性能影响[J]. 腐蚀科学与防护技术, 2019, 31(3): 297-302. WAN Yi, XIONG Dang-sheng, LI Jian-liang, et al. Tribological Properties of Ni-based Composite Coating with Graphene Prepared by Oxidation- and Reduction-method[J]. Corrosion Science and Protection Technology, 2019, 31(3): 297-302.

[11] 尹洪飞. Ni-GO/Al2O3复合镀层的制备及摩擦学性能研究[D]. 南京: 南京航空航天大学, 2019. YI Hong-fei. Preparation and Tribological Properties of Ni-GO/Al2O3Composite Coatings[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[12] 马久明, 宋士虎, 冼明锏, 等. 铜表面镍-石墨烯的电沉积制备及耐腐蚀性能[J]. 华南师范大学学报(自然科学版), 2020, 52(4): 43-49. MA Jiu-ming, SONG Shi-hu, XI Ming-jian, et al. Electroplating Preparation and Anticorrosion Behavior of Ni-Graphene on Copper Surface[J]. Joumal of South China Normal University (Natural Science Edition), 2020, 52(4): 43-49.

[13] LOU G B, SHEN L D. Study on the Antibacterial and Anti-corrosion Properties of Ni-GO/Ni-rGO Composite Coating on Manganese Steel[J]. Surface & Coatings Technology. 2021, 424: 127681.

[14] 张兰, 詹卓一, 成德森, 等. 石墨烯纳米片对Ni-W-ZrO2复合镀层性能的影响[J]. 复合材料学报, 2022, 39(8): 4074-4084. ZHANG Lan, ZHAN Zhuo-yi, CHENG De-sen, et al. Effect of Graphene Nanosheets on the Properties of Ni- W-ZrO2 Composite Coating[J]. Acta Materiae Compositae Sinica, 2022, 39(8): 4074-4084.

[15] 田水昌, 崔洪芝, 张国松, 等. Ni-W-GO-Al2O3复合镀层的制备及其耐磨耐蚀性能[J].材料热处理学报, 2019, 40(2): 140-147. TIAN Shui-chang, CHUI Hong-zhi, ZHANG Guo-song, et al. Preparation of Ni-W-GO-Al2O3Composite Coating and Its Wear Resistance and Corrosion Resistance[J]. Journal of Material Heat Treatment, 2019, 40(2): 140-147.

[16] 李智, 宋万彤, 陈伟荣, 等. 变频超声对纳米金属陶瓷复合电沉积层组织及性能的影响[J]. 材料保护, 2021, 54(12): 104-110. LI Zhi, SONG Wan-tong, CHEN Wei-rong, et al. Effect of Variable Frequency Ultrasound on Microstructure and Properties of Nano Cermet Composite Electrodeposited Layer[J]. Materials Protection, 2021, 54(12): 104-110.

[17] GB/T10125-2012, 人造气氛腐蚀试验盐雾试验[S]. GB/T10125-2012, Corrosion Test in Artificial Atmosphere Salt Spray Test[S].

[18] 任鑫, 江仁康, 初鑫, 等. 氧化石墨烯含量对电沉积镍-氧化石墨烯复合镀层结构及性能影响[J]. 材料热处理学报, 2021, 42(1): 165-172. REN Xin, JIANG Ren-kang, CHU Xin, et al. Effect of Graphene Oxide Content on Structure and Properties of Electrodeposited Nickel-graphene Oxide Composite Coating[J]. Transactions of Materials and Heat Treatment, 2021, 42(1): 165-172.

[19] 刘国栋. 超声电沉积Ni/W-石墨烯复合镀层的工艺与性能研究[D]. 青岛: 中国石油大学(华东), 2018. LIU Guo-dong. Study on the Technology and Properties of Ni/W-graphene Composite Coating by Ultrasonic Electrodeposition[D]. Qingdao: China University of Petroleum (East China), 2018.

[20] 李优. 氧化石墨烯增强镍基纳米材料制备及微成形规律研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. LI You. Preparation and Micro-forming of Ni-based Nanomaterials Reinforced by Graphene Oxide[D]. Harbin: Harbin Institute of Technology, 2018.

[21] 郭惠霞, 安景花, 梁军. 低共熔溶剂中电化学剥离制备GO及脉冲电沉积Ni-GO复合镀层性能研究[J]. 表面技术, 2020, 49(3): 224-233. GUO Hui-xia, AN Jing-hua, LIANG Jun. Preparation of Graphene Oxide by Electrochemical Exfoliation and Properties of Pulsed Electrodeposited Ni-Graphene Oxide Composite Coating in Deep Eutectic Solvent[J]. Surface Technology, 2020, 49(3): 224-233.

[22] 邓瑶. 超临界双脉冲还原石墨烯复合电镀工艺试验研究[D]. 常州: 江苏理工学院, 2020. DENG Yao. Experimental Study on Supercritical Double Pulse Reduction Graphene Composite Electroplating Process[D]. Changzhou: Jiangsu University of Technology, 2020.

[23] PANDIYARAJAN S, LIU Z C, LIAO A H,et al. High- Performance Anti-corrosion Behavior of Graphene Oxide Decorated Nickel Coating by Novel Ultrasonic-assisted Supercritical-CO2Electrodeposition Approach[J]. Electrochimica Acta, 2021, 387: 138543.

[24] 吴双全, 任鑫, 初鑫. 基于双向脉冲电沉积下的Ni-纳米TiC复合镀层结构及耐磨性能[J]. 材料导报, 2020, 34(24): 24080-24085. WU Shuang-quan, REN Xin, CHU Xin, et al. Structure and Wear Resistance of Ni-nano TiC Composite Coatings Based on Double-pulse Electrodeposition[J]. Materials Reports, 2020, 34(24): 24080-24085.

[25] 刘永胜. 石墨烯增强镍基复合材料的沉积机制及力学性能研究[D]. 太原: 太原理工大学, 2018. LIU Yong-sheng. Study on the Electrodeposition Mechanism and Mechanical Properties of Graphene Reinforced Nickel Matrix Composites[D]. Taiyuan: Taiyuan University of Technology, 2018.

[26] 郭金玲, 沈岳年. 用Scherrer公式计算晶粒度应注意的几个问题[J]. 内蒙古师范大学学报(自然科学汉文版), 2009, 38(3): 357-358. GUO Jin-ling, SHEN Yue-nian. Several Problems Needing Attention in Calculating Grain Size by Scherrer Formula[J]. Journal of Inner Mongolia Normal University (Natural Sciences Edition), 2009, 38(3): 357-358.

[27] 刘亚萍, 鲁俊敏. 氧化石墨烯含量对建筑用316L不锈钢表面Ni基涂层组织和摩擦学性能的影响[J]. 材料保护, 2019, 52(12): 107-110. LIU Ya-ping, LU Jun-min. Effects of GO Contents on the Microstructure and Friction of Ni-Based Coatings on 316L Stainless Steel[J]. Materials Protection, 2019, 52(12): 107-110.

[28] 尹洪飞, 黄巍, 王晓雷. Ni/GO复合镀层的制备与摩擦学性能研究[J]. 机械制造与自动化, 2019, 48(5): 51-53. YI Hong-fei, HUANG Wei, WANG Xiao-lei. Preparation and Tribological Properties of Ni/GO Composite Coatings[J]. Machine Building & Automation, 2019, 48(5): 51-53.

[29] 陈娟娟. 石墨烯/Ni基复合镀层的制备及摩擦学性能研究[D]. 南京: 南京理工大学, 2016. CHEN Juan-juan. Research on Preparation and Tribological Properties of Nickel-based Composite Coating Containing Graphene[D]. Nanjing: Nanjing University of Science and Technology, 2016.

[30] YAN C Q, KARTHIKK N, LI H, et al. The Nickel Based Composite Coating Fabricated by Pulse Electroplating Through Graft Between Nano-TiN and Graphene Oxide[J]. Ceramics International, 2020, 46(10): 15714-15718.

[31] 李娟, 张彩丽, 刘颖, 等. 退火对电沉积纳米晶镍在不同腐蚀液中耐蚀性影响的研究[J]. 腐蚀科学与防护技术, 2016, 28(3): 235-240. LI Juan, ZHANG Cai-li, LIU Ying, et al. Effect of Annealing Treatment on Corrosion Resistance in Solutions of NaCl and NaOH for Electrodeposited Nanocrystalline Nickel Films[J]. Corrosion Science and Protection Technology, 2016, 28(3): 235-240.

[32] SARANGI C K, SAHU B P, MISHRA B K, et al. Pulse Electrodeposition and Characterization of Graphene Oxide Particle-reinforced Ni-W Alloy Matrix Nanocomposite Coatings[J]. Journal of Applied Electrochemistry, 2020, 50(2): 265-279.

[33] 张志莲, 张玉林, 陈飞. 氧化石墨烯对Mg-Li合金微弧氧化陶瓷层微观结构及耐蚀性的影响[J].表面技术, 2019, 48(6): 306-313. ZHANG Zhi-lian, ZHANG Yu-lin, CHEN Fei. Effect of Graphene Oxide on Microstructure and Corrosion Resistance of Micro-arc Oxidation Coating on Mg-Li Alloy[J]. Surface Technology, 2019, 48(6): 306-313.

Effect of Graphene Oxide on Microstructure and Properties of Nano-cermet Composite Coatings

a,b,a,b,b

(a. College of Mechanical Engineering, b. College of Physical Science and Technology, Dalian University, Liaoning Dalian 116622, China)

The work aims to improve the hardness, wear resistance and corrosion resistance of the nano metal-ceramic composite coatings. The method was to prepare Ni-TiN-GO composite layers by adding different contents of graphene oxide (GO) to the plating solution and using nanoelectrodeposition on the surface of alloy steel, and characterize and analyze the structure, composition, microhardness, wear resistance and corrosion resistance of the plated layer, to investigate the effect of GO content on its tissue properties and determine the most suitable GO content. The result showed that the most suitable GO content was 0.3 g/L, and the surface of the resulting plating was flat and dense, with good bonding with the substrate, and the thickness was 8.64 μm; The crystalline surface exhibited double selective orientation with the smallest grain size and the largest micro hardness at 22.8 nm and 1 529.1HV respectively, 312.6% increase in hardness compared with the substrate; GO was diffusely distributed in the plating layer, providing numerous nucleation sites and decreasing the grain size of the plating layer. GO could be diffusely distributed in the plating layer to refine the grains. Due to its excellent conductive properties, the deposition rate was increased, resulting in fewer defects, dense plating, and a friction coefficient of 0.8, which significantly enhanced the wear resistance of the plating layer. Mainly based on abrasive wear, with good wear resistance, GO was dispersed as a solid lubricant on the surface of the plating, which prevented direct contact between the friction subsets and made the wear marks significantly weaker. Due to the small size of GO, it could fill in the plating pores, effectively reduce defects, and achieve dense plating. In addition, its larger specific surface area could effectively prevent corrosion ions from entering. The Ni-TiN-0.3g/LGO composite plating self-corrosion current density decreased by an order of magnitude compared with the base and Ni-TiN plating, the corrosion potential of the composite coating was the most positive, –0.710 V, and the self-corrosion current density was also the smallest, 2.24×10–5A/cm2. After 96 h salt spray test, the plating did not crack and only a small amount of corrosion products were attached, which showed good corrosion resistance. It is concluded that GO can reduce the grain size to achieve the effect of fine grain strengthening, and when the addition of GO is 0.3 g/L, the density of the plating surface is the largest and the defects are reduced. In addition, its larger specific surface area can prevent the passage of corrosion ions, thus improving the corrosion resistance of the plated layer; GO co-deposits to the pore defects by combining with Ni2+in the plating solution to form a complex. At the same time, GO is diffusely distributed in the plated layer, providing numerous nucleation sites, and the grain size of the plated layer decreases, so that the hardness of the plated layer is improved. The wear resistance of the plating also increases because GO has a certain self-lubricating ability.

graphene oxide; nanoelectrodeposition; cermet composite coatings; microstructure and property

2022-08-30;

2023-02-10

TQ153

A

1001-3660(2023)10-0394-09

10.16490/j.cnki.issn.1001-3660.2023.10.035

2022-08-30;

2023-02-10

国防科技重点实验室基金项目(6142005180302)

National Defense Key Laboratory of Science and Technology Fund Project (6142005180302)

李智, 刘崇宇, 葛毓立, 等. 氧化石墨烯对纳米金属陶瓷复合镀层组织性能影响[J]. 表面技术, 2023, 52(10): 394-402.

LI Zhi, LIU Chong-yu, GE Yu-li, et al. Effect of Graphene Oxide on Microstructure and Properties of Nano-cermet Composite Coatings[J]. Surface Technology, 2023, 52(10): 394-402.

责任编辑:蓝英侨