B和Si掺杂对CrAlN涂层结构和切削钛合金寿命的影响

2023-11-06王羽中史耀耀张国飞贺云鹏

王羽中,史耀耀,张国飞,贺云鹏

表面强化技术

B和Si掺杂对CrAlN涂层结构和切削钛合金寿命的影响

王羽中1,2,史耀耀1*,张国飞2,贺云鹏2

(1.西北工业大学 机电学院,西安 710072;2.株洲钻石切削刀具股份有限公司研发中心,湖南 株洲 412007)

CrAlN涂层以其优异的抗氧化性能被广泛应用于切削刀具涂层领域,针对CrAlN涂层热稳定性较低,在超过900 ℃后会发生热分解,导致其力学性能显著下降的问题,通过B、Si共掺杂方法改善CrAlN涂层的性能。采用阴极弧蒸发方法制备Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层,借助X射线衍射仪(XRD)、扫描电子显微镜(SEM)、纳米压痕仪,通过划痕和切削实验研究B和Si掺杂对CrAlN涂层晶体结构、硬度、结合力、热性能和切削寿命的影响。Cr0.42Al0.58N和Cr0.35Al0.59B0.06N涂层为单相立方结构,Cr0.37Al0.54Si0.09N涂层为立方和六方的两相结构;Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的硬度分别为(29.8±1.5)、(36.9±1.4)、(33.8±1.6)GPa,与基体的结合力分别为116.2、58.3、58.0 N;通过B和Si掺杂抑制了CrAlN涂层的热分解过程,Cr-N键的断裂起始温度由Cr0.42Al0.58N的1 000oC提高到Cr0.35Al0.59B0.06N的1 200 ℃和Cr0.37Al0.54Si0.09N的1 100 ℃;在1 100 ℃下氧化15 h后,Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的氧化层厚度分别为2.38、1.80、0.53 μm。通过B和Si掺杂提高了CrAlN涂层的力学性能、热稳定性和抗氧化性,其中CrAlBN涂层呈现出最优异的热稳定性和切削性能,CrAlSiN涂层的抗氧化性最佳。

Cr1–xAlN涂层;多元掺杂;热稳定性;抗氧化性;切削性能

随着中国经济发展步入新常态,我国制造业领域正面临着全新的内外部形势[1]。《中国制造2025》明确提出,把节能减排、绿色可持续作为制造业的发展方向。随着我国从制造业大国向制造业强国的转型,如何有效提高数控机床的切削效率成为一个亟须解决的重要问题[2-3]。一般而言,刀具的品质直接影响切削加工环节的质量和效率,提升刀具的品质是提高数控机床切削效率、降低切削刀具使用成本和推动切削领域技术发展的有效手段[4]。在切削加工过程中,刀具往往处于高温高压、摩擦、冲击和振动等严苛的工作环境,这就要求刀具材料具备良好的耐磨性、耐热冲击性、抗黏结性、高红硬性、高温抗氧化性[5-6]。表面涂层技术的发展与应用对改善刀具性能、推动切削加工技术进步起到了十分关键的作用。由于传统的二元涂层在抗摩擦磨损和耐热性能方面已无法满足日常工业要求,因此三元或四元纳米复合涂层应运而生[7-8]。CrAlN涂层是由Al原子置换面心立方结构(c)CrN中部分Cr原子形成的亚稳固溶体[9],它具有高硬度、高熔点、优异的高温抗氧化性和耐蚀性等特点,是目前应用较广泛的切削刀具涂层材料[10]。Cr1–xAlN的晶体结构和性能在很大程度上取决于涂层中的Al含量。已有研究表明,当Al原子的物质的量分数低于0.75时,Cr1–xAlN为单相立方结构,且其力学和热性能会随着Al含量的上升而提高;当Al含量超过临界值(0.75)时,涂层会转变为立方和六方的双相结构,导致性能下降[11-14];继续增加Al含量,涂层转变为单相的六方结构。此外,由于沉积工艺和参数的不同,研究人员在得到的Cr1–xAlN涂层中发生相转变的临界Al含量也存在明显差异[15]。

目前,多元掺杂作为改善Cr1–xAlN涂层性能的有效途径之一,受到研究者的广泛关注[16-18]。通过过渡族金属元素Ta或Nb掺杂可以提高Cr1–xAlN涂层的硬度和热稳定性,但会对抗氧化性能产生不利影响。Trindade等[19]、Li等[20]制备了Cr-Al-Nb-N涂层,并研究了Al、Nb含量对涂层的结构、力学性能、热稳定性和抗氧化性的影响。Xu等[21]研究发现,在CrAlN涂层中掺杂V元素可以提高涂层的硬度,由于含V固溶体与N的结合能力更强,从而抑制了Cr-N键的分解。范永中[22]研究发现,添加少量Y可以提高涂层的硬度、热稳定性和高温抗氧化性,但加入过量的Y反而会降低涂层的抗氧化性。另一方面,大量的研究人员利用非金属元素(Si、B、C、O等)掺杂来改性Cr1–xAlN涂层。陶贤成等[23]、张而耕等[24]、邰清安等[25]在Cr1–xAlN涂层中添加Si和B元素后发现,Si和B在涂层中会以固溶或氮化物(Si–N、B–N)的形式存在,可显著提高涂层的硬度、热稳定性和高温抗氧化性,具体存在方式与沉积工艺密切相关。

文中利用阴极弧蒸发方法制备Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层,借助X射线衍射仪(XRD)、扫描电子显微镜(SEM)、纳米压痕仪,通过划痕和切削实验研究B和Si掺杂对CrAlN涂层的晶体结构、硬度、结合力、热性能和切削寿命的影响。

1 实验

1.1 涂层制备

选用Cr0.40Al0.60、Cr0.30Al0.60B0.10、Cr0.35Al0.55Si0.10靶材,通过阴极弧蒸发设备(Innova, Oerlikon Balzer)制备了一系列不同成分的CrAlN、CrAlBN、CrAlSiN涂层。在沉积涂层前,首先利用Ar+在−180 V的基体偏压下刻蚀清洁基体20 min,设置沉积参数(靶材电流为140 A,N2压强为3.2 Pa,基体偏压为−40 V),并制备涂层。此外,在硬质合金刀片上沉积用于切削实验的CrAlBN、CrAlSiN涂层前,采用相同的参数预先沉积厚度约为200 nm的CrAlN过渡层,用于改善涂层与基体的结合力。制备涂层选用的基体材料包括刚玉(Al2O3)、低合金钢(St 022)和硬质合金(WC+质量分数10%的Co),其中刚玉用于涂层抗氧化性能的分析,低合金钢基体用于涂层沉积态和退火后的相结构分析,硬质合金基体用于涂层成分、断口形貌、力学性能、切削性能的分析。

1.2 热处理

为了避免基体影响涂层材料的热分析结果,需在退火实验前将低合金钢基体与涂层样品分离。首先将待分离的样品剪碎,并置于10%(体积分数)的硝酸溶液中,待低合金钢基体被完全溶解后再进行过滤。最后利用玛瑙研钵将与基体分离的涂层样品研磨成粉末。在Ar(纯度为99.9%,流速为20 mL/min)气氛中,通过差示扫描量热仪(DSC,Netzch STA 409C)对涂层粉末样品在温度25~1 500 ℃范围内进行退火处理,升温速率为10 K/min,降温速率为50 K/min。在恒温氧化实验中,将沉积于刚玉(Al2O3)基体上的涂层样品置于合成空气气氛(体积分数分别为79%、21%的N2和O2,流速为20 mL/min)中,以10 K/min的速率升温至1 100 ℃,并保温15 h,随后以50 K/min的速率降至室温。

1.3 涂层的表征

采用扫描电镜(SEM,Zeiss Supra 55)和配备的能量色散X射线光谱仪分析了沉积态及等温氧化后涂层的断口形貌和成分。电感耦合等离子体发射质谱仪(ICP-Mass, ELAN DRC-e)用于测定CrAlBN涂层中轻元素B的含量。采用XRD(Bruker D8)确定沉积态和退火后涂层的物相组成。采用纳米压痕仪测定沉积在钨片上的沉积态涂层的硬度和弹性模量。为了保证压头的压入深度小于涂层厚度的10%,选择加载载荷为15 mN,每个样品至少测试15次,然后取其平均值。

1.4 切削实验

采用RDKT1204MO圆刀片切削TC4(45~ 50 HRC),对比不同涂层的切削性能。切削机床为PG2517龙门铣床,采用的刀盘直径为80 mm,刀盘的刀槽数为6,每次切削时只安装1片刀片。采用顺铣的切削方式:切削速度为60 m/min,切削深度为0.5 mm,每齿进给量为0.3 mm,切削宽度为20 mm,水冷。

2 结果及分析

2.1 CrAlN涂层的结构与力学性能

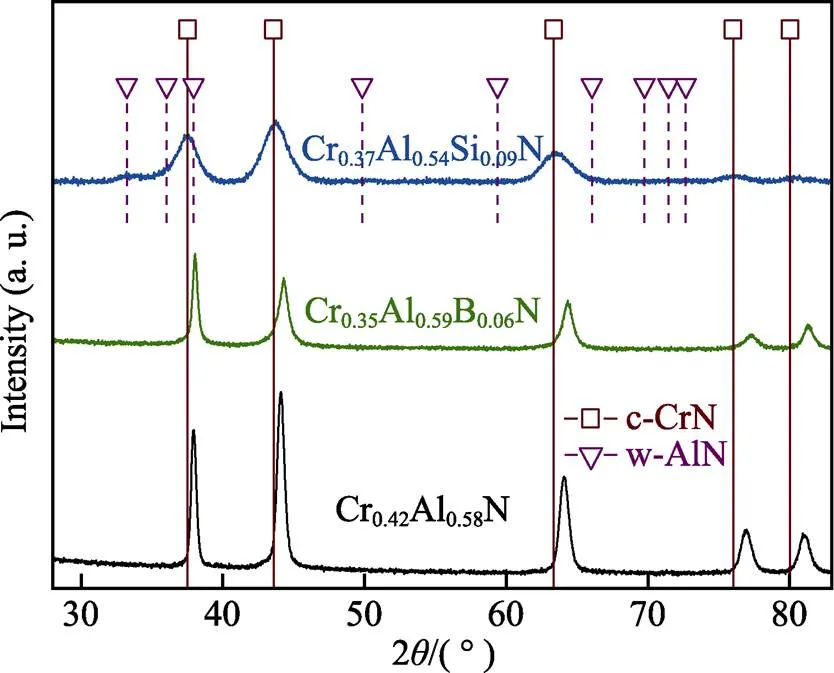

通过EDS和ICP-Mass实际测得3种涂层分别为Cr0.42Al0.58N、Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N。由各沉积态涂层的XRD图谱(图1)可知,Cr0.42Al0.58N涂层为单相立方结构,掺入B元素后的Cr0.35Al0.59B0.06N涂层保持单相立方结构,且衍射峰宽化,表明B掺杂使得晶粒细化。B原子会随机置换(Cr,Al)N晶格中的部分Cr和Al原子的位置,形成(Cr,Al,B)N固溶体。由于B原子的半径(0.088 0 nm)比Cr原子(0.126 7 nm)、Al原子(0.126 0 nm)的半径小,因此在XRD图谱中Cr0.35Al0.59B0.06N涂层的衍射峰向高角度偏移,导致其晶格常数从Cr0.42Al0.58N的(0.410 72±0.010 72) nm 减小至 Cr0.35Al0.59B0.06N 的(0.409 83±0.000 18) nm。Si元素的掺杂使得Cr0.37Al0.54Si0.09N涂层转变为 立方–六方混合结构,其衍射峰与Cr0.42Al0.58N和Cr0.35Al0.59B0.06N相比显著变宽,表明Si元素的加入能更有效减小涂层的晶粒尺寸。

图1 Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的XRD图谱

各沉积态涂层的断口形貌如图2所示,3种涂层的厚度均接近3 μm。Cr0.42Al0.58N涂层沿生长方向呈典型的柱状晶形貌。B和Si元素的加入抑制了柱状晶的生长,使得Cr0.35Al0.59B0.06N涂层的断口形貌呈细柱状。六方相与立方相的竞争生长,使得两相结构的Cr0.37Al0.54Si0.09N涂层向无特征纳米晶转变,这与XRD的结论一致。

通过纳米压痕实验,测得涂层的硬度()、弹性模量()和3/2,如图3所示。由图3可知,Cr0.42Al0.58N涂层的硬度为(29.8±1.5)GPa,添加B和Si引起的固溶强化和晶粒细化作用,使得涂层的硬度显著增加。Cr0.35Al0.59B0.06N涂层的硬度增至(36.9± 1.4) GPa。虽然Si的添加降低了CrAlN涂层中Al的固溶度,导致涂层中形成了硬度较低的w-AlN相,但其硬度仍然增至(33.8±1.6)GPa。Cr0.42Al0.58N、Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N涂层的弹性模量分别为523.6、484.8、431.7 GPa。添加B和Si引起的晶粒细化作用降低了涂层的弹性模量。对于Cr0.37Al0.54Si0.09N涂层,w-AlN的生成进一步降低了其弹性模量。3/2可用于衡量材料的抗塑性变形能力,B和Si的添加提高了涂层的抗塑性变形能力,Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的3/2分别为0.097、0.213、0.206。

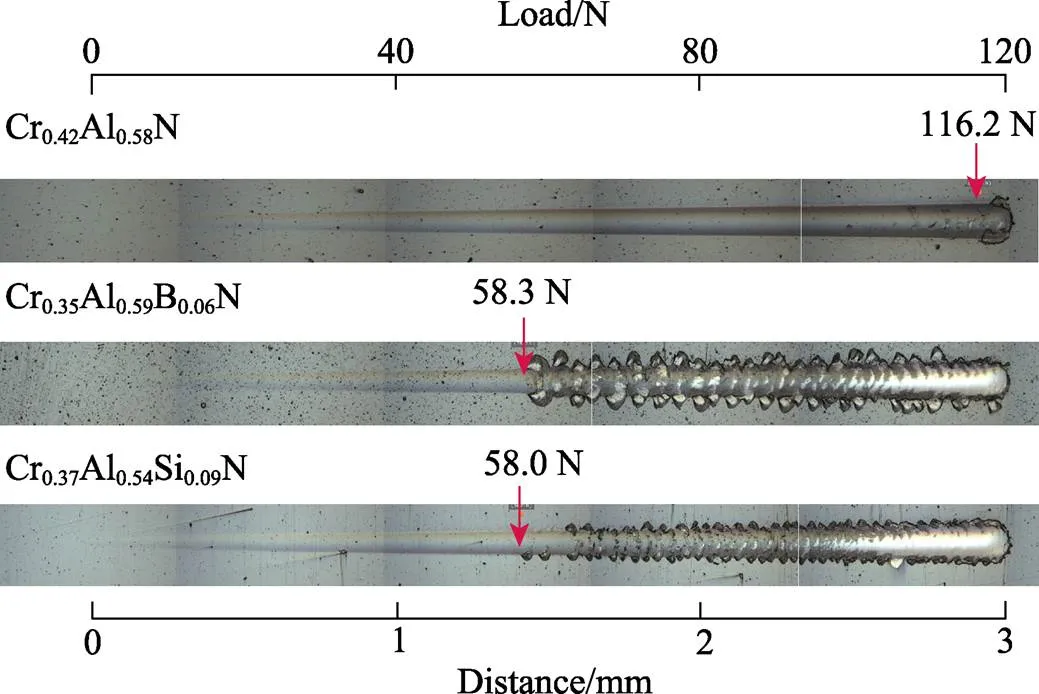

在硬质合金基体上沉积的Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的划痕轨迹光学显微图像如图4所示。根据划痕的形貌特征,可以将涂层的失效过程划分成2个阶段:划痕边缘开始产生细微的V形裂纹或豁口,表现为内聚失效,对应的临界载荷用1表示;涂层在划痕轨道外侧开始出现剥落,表现为黏着失效,对应的临界载荷用2表示。一般而言,工程上通常将2作为评价涂层结合力的标准。如图4所示,Cr0.42Al0.58N涂层的划痕边缘平整、光滑,直到轨迹末端才发生涂层剥落,结合力达到116.2 N。随着B、Si元素的掺入,Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的结合力均下降了约50%,分别为58.3、58.0 N。元素的掺杂会增加涂层内部晶格的畸变程度,导致较高残余应力的积累,进而引起涂层结合力的下降。此外,在发生黏着失效后,Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的划痕边缘表现为不同的剥落特征:Cr0.37Al0.54Si0.09N涂层的剥落面积较小,深度较浅;Cr0.35Al0.59B0.06N涂层剥落的碎屑面积较大,在失效起始点可以观察到涂层剥落后裸露的亮白色基体,深度较深。

图3 Cr0.42Al0.58N、Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N涂层的硬度、弹性模量及特征值

图4 Cr0.42Al0.58N、Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N涂层的划痕形貌

为了研究B和Si掺杂对CrAlN涂层热稳定性能的影响,利用XRD分析了经不同温度(900~1 450 ℃)退火后Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层的相演变过程,结果如图5所示。经900 ℃退火后,Cr0.42Al0.58N保持单相立方结构,其衍射峰略向高角度偏移,表明涂层发生了伴随内部缺陷重排及应力消除的回复过程。当退火温度升至1 000 ℃时,涂层开始发生热分解,生成了亚稳相h-Cr2N和热力学稳定的w-AlN。涂层的热分解过程在1 100 ℃下退火后加剧,h-Cr2N和w-AlN的衍射峰强度显著增大。当温度升至1 200 ℃时,亚稳h-Cr2N相开始向体心立方结构(bcc)的Cr单质转变。最后,在1 450 ℃下退火后,Cr0.42Al0.58N涂层完全分解为w-AlN和bcc-Cr。

图5 Cr0.42Al0.58N(a)、Cr0.35Al0.59B0.06N(b)和Cr0.37Al0.54Si0.09N(c)涂层粉末在Ar气氛下退火后的XRD图谱

如图5b所示,经1 000 ℃退火后,Cr0.35Al0.59B0.06N涂层仅发生了回复过程。当退火温度升至1 100 ℃后,Cr0.35Al0.59B0.06N涂层的XRD图谱中出现了w-AlN的衍射峰。在1 200 ℃时,涂层热分解加剧,w-AlN的衍射峰强度显著增大,由于不稳定的Cr–N键的断裂,涂层中生成了h-Cr2N和bcc-Cr。与Cr0.48Al0.52N相比,Cr0.35Al0.59B0.06N涂层中w-AlN的起始生成温度提高了100 ℃,而h-Cr2N的起始生成温度提高了200 ℃,表明B元素的加入抑制了CrAlN涂层的热分解过程,改善了涂层的热稳定性能。最后,当退火温度升至1 450 ℃时,Cr0.35Al0.59B0.06N涂层中生成了斜方结构(o)的Cr2B,最终分解产物为w-AlN、h-Cr2N、bcc-Cr、o-Cr2B。

如图5c所示,Cr0.37Al0.54Si0.09N涂层在900 ℃下退火后同样仅发生了回复过程,其衍射峰略向高角度方向偏移。当退火温度升至1 000oC时,w-AlN的衍射峰强稍微增强,表明涂层开始热分解。经1 100 ℃退火后,涂层中Cr-N键开始断裂,并生成了h-Cr2N,同时w-AlN的衍射峰强度继续增加。尽管Si的掺杂促进了沉积态CrAlN涂层中w-AlN的生成,但抑制了Cr–N键的断裂,h-Cr2N的生成温度由Cr0.42Al0.58N的1 000 ℃升至1 100 ℃。当温度升至1 200 ℃时,涂层热分解程度加剧,XRD图谱中出现了c-Cr3Si和bcc-Cr的衍射峰。其中,c-Cr3Si的生成表明Si在涂层中以固溶形式存在。这是由于非晶Si3N4中Si-N键的结合能较高,在1 200 ℃下不会发生断裂,与Cr生成了化合物。最后,经1 450 ℃退火后,涂层完全分解为w-AlN、bcc-Cr、Cr3Si、h-Cr2N。

2.2 涂层的抗氧化性

Cr0.42Al0.58N、Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N涂层在1 100 ℃下等温氧化15 h后的断口SEM形貌如图6所示。从图6a中可以看出,Cr0.42Al0.58N涂层在氧化后,其表面形成了厚度约为2.38 μm的氧化层,且氧化物表层致密,靠近未氧化涂层的底部表现为疏松多孔结构。此多孔结构使氧更易向涂层内部扩散,导致严重氧化。Cr0.35Al0.59B0.06N涂层经等温氧化后也展现出相似的氧化层形貌,如图6b所示。在致密的表层氧化物下,疏松多孔的氧化物层覆盖在残余氮化物上。相较于Cr0.42Al0.58N涂层,Cr0.35Al0.59B0.06N涂层的氧化层厚度较薄,约为1.80 μm。这是因为B的加入促进了涂层表面a-Cr2O3层的形成,该氧化物层能够有效阻碍氧向涂层内部的扩散。有别于以上2种涂层,Cr0.37Al0.54Si0.09N涂层经氧化后生成了致密的氧化物层,其厚度仅为0.53 μm(如图6c),表现出优异的抗氧化性。含Si涂层的表面能够形成一层由Al2O3、Cr2O3、SiO2组成的混合氧化物层,该氧化物层能避免多孔结构的形成,与残余氮化物层保持良好的结合性,为涂层提供了有效保护。

2.3 刀具切削性能

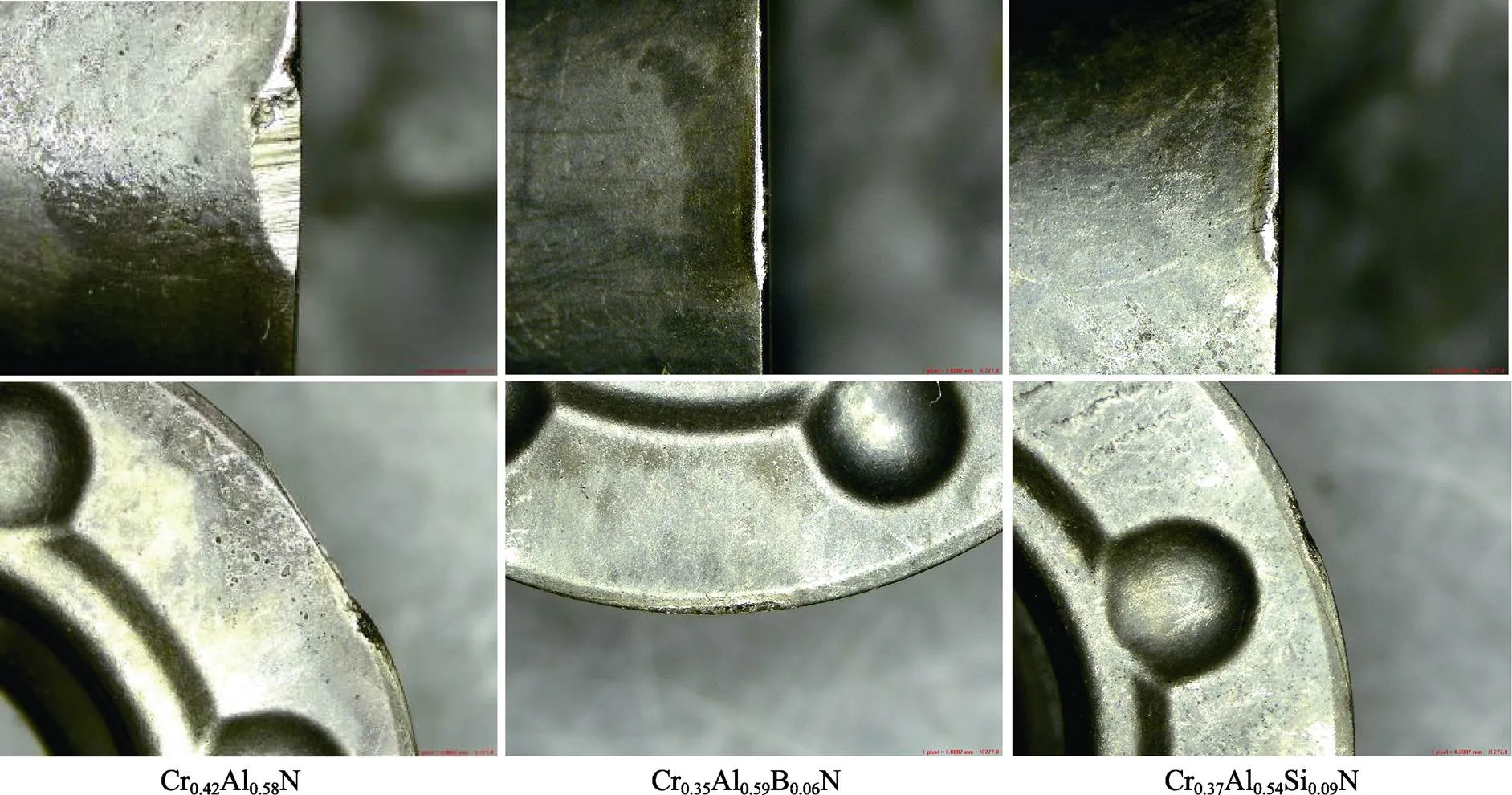

不同涂层刀片铣削TC4达到刀片最大寿命时,其前后刀面的磨损形貌如图7所示。由图7可知,在Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层刀片中,Cr0.35Al0.59B0.06N涂层刀片的后刀面磨损量和前刀面崩缺口最小,Cr0.37Al0.54Si0.09N涂层刀片次之,Cr0.42Al0.58N涂层刀片的后刀面磨损最严重,前刀面崩缺口最大。在上述3种涂层中,Cr0.35Al0.59B0.06N的性能最佳。

不同涂层刀片铣削TC4时后刀面最大磨损量随切削时间的变化曲线如图8所示。由图8可知,在切削45 min后Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层刀片的后刀面磨损量分别 为0.5、0.071、0.173 mm;Cr0.35Al0.59B0.06N和Cr0.37Al0.54Si0.09N继续进行切削时,分别在75 min和90 min时其磨损量达到0.27 mm。在上述3种涂层中,Cr0.35Al0.59B0.06N涂层的性能最佳。Si和B掺杂明显改善了涂层刀片的切削性能,这主要归因于B和Si元素的添加提高了涂层的硬度、热稳定性和高温抗氧化性能。对于Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层刀片,在刀片开始进行切削的0~30 min内,两者的后刀面磨损量基本一致,随着切削时间的延长,具有更高硬度的Cr0.35Al0.59B0.06N涂层刀片表现出更优异的切削性能。

图6 Cr0.42Al0.58N(a)、Cr0.35Al0.59B0.06N(b)和Cr0.37Al0.54Si0.09N(c)涂层在1 100℃空气氛围中氧化15 h后的断口截面SEM形貌

图7 切削TC4刀片磨损图片

图8 切削TC4刀片磨损值对比

3 结论

1)Cr0.42Al0.58N和Cr0.35Al0.59B0.06N涂层为单相立方结构,Cr0.37Al0.54Si0.09N涂层为立方和六方的两相结构。B和Si的掺杂引起的固溶强化和晶粒细化作用,使得涂层的硬度由Cr0.42Al0.58N涂层的(29.8± 1.5)GPa提高到Cr0.35Al0.59B0.06N涂层的(36.9± 1.4)GPa和Cr0.37Al0.54Si0.09N涂层的(33.8±1.6)GPa;B和Si的掺杂降低了涂层与基体的结合力,由Cr0.42Al0.58N涂层的116.2 N降至Cr0.35Al0.59B0.06N涂层的58.3 N和Cr0.37Al0.54Si0.09N涂层的58.0 N。

2)B和Si的添加抑制了Cr–N键的断裂,改善了CrAlN涂层的热稳定性。Cr–N键的起始断裂温度由Cr0.42Al0.58N的1 000 ℃提升至Cr0.35Al0.59B0.06N的1 200 ℃和Cr0.37Al0.54Si0.09N的1 100 ℃。另外,对于同为单相立方结构的Cr0.42Al0.58N和Cr0.35Al0.59B0.06N涂层,其w-AlN的生成温度由Cr0.42Al0.58N的1 000 ℃提高到Cr0.35Al0.59B0.06N的1 100 ℃。

3)B和Si的掺杂促进了涂层氧化过程中表面致密氧化物的生成,显著改善了涂层的高温抗氧化能力。在1 100 ℃下氧化15 h后,Cr0.42Al0.58N和Cr0.35Al0.59B0.06N涂层的氧化层厚度分别为2.38、1.80 μm,而Cr0.37Al0.54Si0.09N涂层呈现出最优异的抗氧化性,氧化层的厚度仅为0.53 μm。

4)B和Si的掺杂大幅提升了CrAlN涂层切削钛合金的性能,在切削45 min后,Cr0.42Al0.58N、Cr0.35Al0.59B0.06N、Cr0.37Al0.54Si0.09N涂层刀片的磨损量分别为0.5、0.071、0.173 mm。

[1] 雒勇, 郭晶. 浅谈汽车制造业与航空制造业的异同[J]. 汽车实用技术, 2022, 47(7): 185-188. LUO Yong, GUO Jing. A Comparison between the Auto Industry and the Airline Industry[J]. Automobile Applied Technology, 2022, 47(7): 185-188.

[2] 王世斌. 提高数控机床切削效率的途径[J]. 冶金管理, 2021(3): 36-37. WANG Shi-bin. Ways to Improve Cutting Efficiency of CNC Machine Tools[J]. China Steel Focus, 2021(3): 36- 37, 39.

[3] 罗永新, 聂笃伟, 赵北辰. 数控车床切削效率与稳定性研究[J]. 机械, 2016, 43(2): 70-73. LUO Yong-xin, NIE Du-wei, ZHAO Bei-chen. Research on Efficiency and Stability of Computer Numerical Control Lathe[J]. Machinery, 2016, 43(2): 70-73.

[4] 李亚宏, 汪力达. 浅谈影响钛合金框类零件铣削效率的因素[J]. 工具技术, 2015, 49(7): 72-74. LI Ya-hong, WANG Li-da. Discussion on Influence Factors of Titanium Alloy Frame Milling Efficiency[J]. Tool Engineering, 2015, 49(7): 72-74.

[5] 龙刚. 数控加工中刀具材料的选择[J]. 科学咨询(科技·管理), 2017(10): 52. LONG Gang. Selection of Tool Materials in NC Machining[J]. Scientific Consult, 2017(10): 52.

[6] VEPREK S, VEPREK-HEIJMAN M J G. Industrial Applications of Superhard Nanocomposite Coatings[J]. Surface and Coatings Technology, 2008, 202(21): 5063-5073.

[7] LIU Z R, PEI Fei, CHEN Li, et al. Effect of Si-Addition on Structure and Thermal Stability of Ti-Al-N Coatings [J]. Journal of Alloys and Compounds, 2022, 917: 165483.

[8] ZHANG R F, VEPREK S. Phase Stabilities of Self- Organized Nc-TiN/a-Si3N4Nanocomposites and of Ti1–xSiNSolid Solutions Studied byCalculation and Thermodynamic Modeling[J]. Thin Solid Films, 2008, 516(8): 2264-2275.

[9] 王桂云, 陈利. Al含量对Cr1–xAlxN涂层力学、热稳定性、抗氧化性及耐蚀性的影响[J]. 表面技术, 2022, 51(2): 39-47. WANG Gui-yun, CHEN Li. Effect of Al Content on the Mechanical Properties, Thermal Stability, Oxidation Resistance and Corrosion Resistance of Cr1–xAlN Coatings[J]. Surface Technology, 2022, 51(2): 39-47.

[10] MAYRHOFER P H, WILLMANN H, REITER A E. Structure and Phase Evolution of Cr-Al-N Coatings during Annealing[J]. Surface and Coatings Technology, 2008, 202(20): 4935-4938.

[11] SUGISHIMA A, KAJIOKA H, MAKINO Y. Phase Transition of Pseudobinary Cr-Al-N Films Deposited by Magnetron Sputtering Method[J]. Surface and Coatings Technology, 1997, 97(1/2/3): 590-594.

[12] KAWATE M, KIMURA A, SUZUKI T. Microhardness and Lattice Parameter of Cr1–xAlN Films[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2002, 20(2): 569-571.

[13] LIN J, MISHRA B, MOORE J J, et al. Microstructure, Mechanical and Tribological Properties of Cr1–xAlN Films Deposited by Pulsed-Closed Field Unbalanced Magnetron Sputtering (P-CFUBMS)[J]. Surface and Coatings Technology, 2006, 201(7): 4329-4334.

[14] REITER A E, DERFLINGER V H, HANSELMANN B, et al. Investigation of the Properties of Al1–xCrN Coatings Prepared by Cathodic Arc Evaporation[J]. Surface and Coatings Technology, 2005, 200(7): 2114-2122.

[15] HE L Q, CHEN Li, XU Y X, et al. Thermal Stability and Oxiation Resistance of Cr1–xAlN Coatings with Single Phase Cubic Structure[J]. Journal of Vacuum Science & Technology A, 2015, 33 (6): 061513-1-8.

[16] 关晓艳, 赵美艳, 史镐荣, 等. CrN基复合薄膜研究进展[J]. 表面技术, 2021, 50(10): 80-93. GUAN Xiao-yan, ZHAO Mei-yan, SHI Hao-rong, et al. Research Progress of CRN-Based Composite Films[J]. Surface Technology, 2021, 50(10): 80-93.

[17] MAYRHOFER P H, MUSIC D, REESWINKEL T, et al. Structure, Elastic Properties and Phase Stability of Cr1–xAlN[J]. Acta Materialia, 2008, 56(11): 2469-2475.

[18] LIU Z R, DU J W, CHEN Li. Influence of Oxygen Content on Structure, Thermal Stability, Oxidation Resistance, and Corrosion Resistance of Arc Evaporated (Cr, Al)N Coatings[J]. Surface and Coatings Technology, 2022, 432: 128057.

[19] TRINDADE B, LI W Z, FERNANDES F, et al. Effect of Nb Target Power on the Structure, Mechanical Properties, Thermal Stability and Oxidation Resistance of Cr-Al- Nb-N Coatings[J]. Surface and Coatings Technology, 2016, 285: 270-277.

[20] LI W Z, POLCAR T, EVARISTO M, et al. High Temperature Properties of the CrNbAlN Coatings with Increasing Al Contents[J]. Surface and Coatings Technology, 2013, 228: 187-194.

[21] XU Y X, HU Chun, CHEN Li, et al. Effect of V-Addition on the Thermal Stability and Oxidation Resistance of CrAlN Coatings[J]. Ceramics International, 2018, 44(6): 7013-7019.

[22] 范永中. Si和Y掺杂对(Ti,Al)N和(Cr,Al)N涂层结构及性能的影响[D]. 南昌: 江西科技师范大学, 2012: 66-67.FAN Yong-zhong. Effect of Si and Y Doping on Structure and Properties of (Ti, Al)N and (Cr, Al)N Coatings[D]. Nanchang: Jiangxi Science and Technology Normal University, 2012: 66-67.

[23] 陶贤成, 楼玉民, 赵宁宁, 等. B和Si掺杂对Cr-Al-N涂层结构和耐腐蚀性能的影响[J]. 硬质合金, 2021, 38(2): 96-102. TAO Xian-cheng, LOU Yu-min, ZHAO Ning-ning, et al. Effect of b and Si Doping on Structure and Corrosion Resistance of Cr-Al-N Coating[J]. Cemented Carbides, 2021, 38(2): 96-102.

[24] 张而耕, 何澄, 陈强. Si元素掺杂CrAlSiN涂层的性能研究进展[J]. 中国陶瓷, 2018, 54(12): 7-14. ZHANG Er-geng, HE Cheng, CHEN Qiang. Research Progress on the Properties of Si Doped CrAlSiN Coatings[J]. China Ceramics, 2018, 54(12): 7-14.

[25] 邰清安, 柳琪, 国振兴, 等. Si掺杂对纳米硬质CrAlN涂层结构及性能影响[J]. 材料热处理学报, 2017, 38(10): 119-125. TAI Qin-an, LIU Qi, GUO Zhen-xing, et al. Effect of Si Doping on Structure and Properties of CrAlN Nanometer Hard Coatings[J]. Transactions of Materials and Heat Treatment, 2017, 38(10): 119-125.

Effects of B and Si Doping on CrAlN Coating Structure and Tool Life of Cutting Titanium Alloy

1,2,1*,2,2

(1. School of Mechanical and Electrical Engineering, Northwestern Polytechnical University, Xi'an 710072, China; 2. Zhuzhou Cemented Carbide Cutting Tools Co., Ltd., Hunan Zhuzhou 412007, China)

Because CrAlN coating has excellent oxidation resistance components, it is widely used in the field of cutting tool coating. However, the thermal decomposition of CrAlN coating above 900 ℃ leads to a drop in mechanical properties. Therefore, B and Si doping method was adopted in this study to further improve the performance of CrAlN coating. The structure, hardness, cohesion, thermal and machining properties of Cr0.42Al0.58N, Cr0.35Al0.59B0.06N and Cr0.37Al0.54Si0.09N deposited by cathodic arc evaporation were investigated by X-ray diffraction (XRD), scanning electron microscopy (SEM), nano-indentation, scratch test and cutting experiment. The Cr0.42Al0.58N and Cr0.37Al0.54Si0.09N coatings presented a single phase cubic structure, whereas the Cr0.35Al0.59B0.06N coating was mixed cubic-wurtzite structure. Cr0.42Al0.58N coating presented typical columnar crystal morphology along the growth direction. The addition of B and Si inhibited the growth of columnar crystals. The fracture morphology of Cr0.35Al0.59B0.06N coating and Cr0.37Al0.54Si0.09N coating was composed of fine columnar crystals and nanocrystals respectively. The solid solution strengthening and grain refinement caused by B and Si doping increased the hardness of the coating from (29.8±1.5)GPa of Cr0.42Al0.58N coating to (36.9±1.4)GPa of Cr0.35Al0.59B0.06N coating and (33.8±1.6)GPa of Cr0.37Al0.54Si0.09N coating. However, B and Si doping reduced the cohesion with substrate from 116.2 N of Cr0.42Al0.58N coating to 58.3 N and 58.0 N of Cr0.35Al0.59B0.06N and Cr0.37Al0.54Si0.09N. The grain refinement caused by the addition of B and Si reduced the elastic modulus of the coating. The elastic modulus of Cr0.42Al0.58N, Cr0.35Al0.59B0.06N and Cr0.37Al0.54Si0.09N coatings was 523.6, 484.8 and 431.7 GPa respectively. The addition of B and Si improved the plastic deformation resistance of the coating. The ratios of3/2of Cr0.42Al0.58N, Cr0.35Al0.59B0.06N and Cr0.37Al0.54Si0.09N coatings were 0.097, 0.213 and 0.206 respectively. The addition of B and Si inhibited the fracture of Cr-N bond, thus retarding the thermal decomposition process. The initial fracture temperature of Cr-N bond increased from 1 000 ℃ of Cr0.42Al0.58N to 1 200 ℃ of Cr0.35Al0.59B0.06N and 1 100 ℃ of Cr0.37Al0.54Si0.09N. In addition, the formation temperature of w-AlN increased from 1 000 ℃ of Cr0.42Al0.58N to 1 100 ℃ of Cr0.35Al0.59B0.06N. The doping of B and Si promoted the formation of dense oxides on the surface of the coating during oxidation, thus significantly improving the high-temperature oxidation resistance of the coating. After oxidation at 1 100 ℃ for 15 h, the oxide layer thickness of Cr0.42Al0.58N and Cr0.35Al0.59B0.06N coatings was 2.38 μm and 1.80 μm. Cr0.37Al0.54Si0.09N coating showed the best oxidation resistance, and the thickness of the oxide layer of the coating was only 0.53 μm. A mixed oxide layer consisting of Al2O3, Cr2O3and SiO2was grown on the surface of the coating containing Si. The oxide layer could avoid the formation of porous structure, thus maintaining a good combination with the residual nitride layer and providing effective protection for the coating. B and Si doping can improve the cutting performance of CrAlN coating on titanium alloy materials. After 45 min of cutting, the wear amount of Cr0.42Al0.58N, Cr0.35Al0.59B0.06N and Cr0.37Al0.54Si0.09N coated inserts is 0.5 mm, 0.071 mm and 0.173 mm respectively.

Cr1–xAlN coating; multi-doping; thermal stability; oxidation resistance; cutting performance

2022-11-29;

2023-02-24

TG113.12

A

1001-3660(2023)10-0360-07

10.16490/j.cnki.issn.1001-3660.2023.10.031

2022-11-29;

2023-02-24

国家科技重大专项(2017-Ⅶ-0002-0095)

Major National Science and Technology Projects (2017-Ⅶ-0002-0095)

王羽中, 史耀耀, 张国飞, 等. B和Si掺杂对CrAlN涂层结构和切削钛合金寿命的影响[J]. 表面技术, 2023, 52(10): 360-366.

WANG Yu-zhong, SHI Yao-yao, ZHANG Guo-fei, et al. Effects of B and Si Doping on CrAlN Coating Structure and Tool Life of Cutting Titanium Alloy[J]. Surface Technology, 2023, 52(10): 360-366.

通信作者(Corresponding author)

责任编辑:彭颋