钢表面电火花沉积合成W-Mo高熔点复合涂层

2023-11-06李忠盛吴护林陈海涛丛大龙张敏何庆兵彭冬

李忠盛,吴护林,陈海涛,丛大龙,张敏,何庆兵,彭冬

钢表面电火花沉积合成W-Mo高熔点复合涂层

李忠盛,吴护林,陈海涛,丛大龙*,张敏,何庆兵,彭冬

(西南技术工程研究所,重庆 400039)

采用ZY-10型电火花堆焊/涂层沉积设备,分别以钼和钨棒料为电极,以超纯氩气为保护气体,在PCrNi3MoVA钢基体表面沉积合成W-Mo高熔点复合涂层。在PCrNi3MoVA钢基体表面先沉积出一定厚度的钼涂层作为打底层,在此基础上,采用更高的电参数沉积硬度和熔点都较高的钨涂层。作为同族元素的钼和钨,在高温电弧作用下能较好地合成W-Mo高熔点复合涂层。通过对复合涂层的成分、微观形貌等进行观察和分析,用等离子烧蚀实验检测复合涂层的抗烧蚀性能,并计算复合涂层的质量烧蚀率和线烧蚀率。采用电火花沉积工艺在PCrNi3MoVA钢基体表面成功制备了W-Mo高熔点复合涂层,其厚度达到100 μm以上,该复合涂层主要由W、Mo、Fe等成分组成,且越靠近涂层表面,W和Mo元素的含量越高,复合涂层主要有Mo、MoC、Fe2Mo3、Fe2W等物相,复合涂层的耐烧蚀性能较好,在前10 s内其线烧蚀率仅为0.090~0.267 mm/s。W-Mo高熔点复合涂层的厚度随着沉积次数和沉积电压的增加而增加;复合涂层与基体相互熔融,具有较好的冶金结合特征;复合涂层能够承受等离子火焰的短时高温冲击与冲刷,增加复合涂层的厚度可以有效抑制涂层试样烧蚀率的增加。

电火花沉积;钨;钼;耐烧蚀涂层;质量烧蚀率;线烧蚀率

近年来,随着航空航天技术的快速发展,高超声速飞行器、航空航天飞机、可重复使用跨大气层飞行器已经成为各国竞相研究的热点,其高超声速及可重复使用的服役特征对于关键热端部件的材料综合性能提出了越来越高的要求。在钢基关键热端部件的表面沉积钨、钼等高熔点耐烧蚀涂层,可大幅提高其高温使用性能,满足短时超高温烧蚀和冲刷的使用需求[1-5]。由于钨、钼等材料存在熔点高、硬度大等特点,因此对将钨、钼等高熔点材料沉积到钢基体表面的涂层制备工艺提出了更高的要求。相对于等离子喷涂、气相沉积、激光熔覆等高熔点涂层的制备工艺,电火花沉积技术具有热影响区小,工件不易变形,涂层与基体的冶金结合强度较高,工件温升较小且不影响基体材料的力学性能等优势。该技术利用脉冲电路的充放电原理,采用导电材料作为电极,在空气或特殊的气体中使之与被强化的金属工件表面微小区域产生电弧放电,在时间10−5~10−6s内,电极与基体接触部位瞬间达到5 000~20 000 K的高温。在电弧放电能量和电场作用下,将钨、钼等高熔点材料转移至钢基体表面,形成冶金结合的钨、钼涂层[6-14]。

钨的熔点高达3 410 ℃,室温强度在800 MPa以上,具有良好的化学稳定性和高温特性,在2 000 ℃高温环境下的导热性能达到(105±10)W/(m·K),而在1 500 ℃时其热膨胀系数仅为7.4×10−6K−1,因此它是一种非常好的高温耐烧蚀材料[15-18]。由于纯钨的熔点高、硬度大,因此采用电火花沉积纯钨涂层存在制备难度大、厚度不足和均匀性较差等缺点。钼的熔点为2 622 ℃,其硬度较低,它能在钢基体表面电火花沉积出厚度较大的涂层。此外,钼的热膨胀系数较低、热传导率较高,与钨复合形成的钨钼等合金既具有纯钨的高熔点性能,又具有密度小、韧性高等特性[19-24]。由此,文中创新性地采用纯钼电极材料在钢基体表面先制备出一定厚度的钼打底层,再在钼涂层表面沉积纯钨涂层,利用电火花沉积技术的特殊工艺特性,在钢基体表面制备出厚度较大的钨钼复合涂层。相对于纯钨涂层,钨钼复合涂层具有更好的高温强度,且涂层厚度可根据实际需求调节[25]。

1 实验

1.1 设备与材料

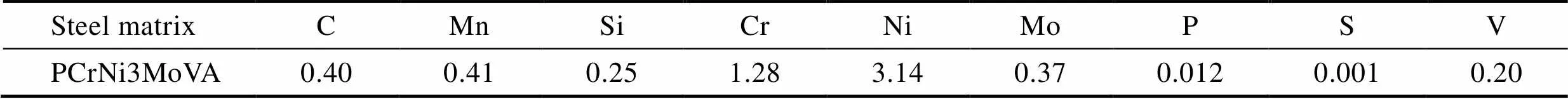

采用ZY-10型电火花堆焊/涂层沉积设备在钢基体表面制备W-Mo高熔点复合涂层,电极材料为纯钨和纯钼棒料,其直径均为3 mm。钢试样为方形或圆形平板,尺寸分别为30 mm×30 mm×5 mm和30 mm× 10 mm。钢试样的牌号为PCrNi3MoVA,其化学成分见表1。采用纯度大于99.99%的高纯氩气作为保护气体,气体流量控制在(13±1)L/min。

表1 钢基体的化学成分(质量分数)

Tab.1 Chemical composition of the steel substrate %

1.2 方法

在实验前,用砂纸打磨钨、钼电极和钢试样的表面,以去除氧化皮,然后再用纯度为99.5%的丙酮溶液清洗,以去除油污,并立即吹干。此实验采用了纯钼和纯钨2种电极材料,先在钢试样表面沉积出一定厚度的钼涂层,再在沉积了钼涂层的钢试样表面沉积所需厚度的钨涂层,钼涂层和钨涂层的沉积工艺参数见表2。

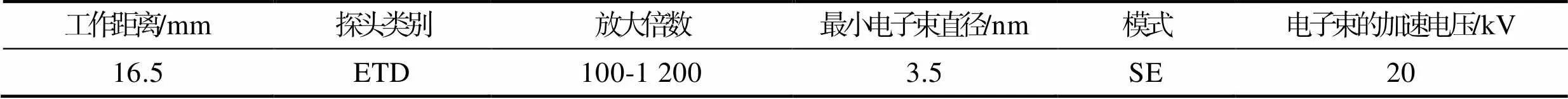

1.3 分析与测试

采用荷兰FEI仪器公司生产的QUANTA 200型环境扫描电子显微镜和金相显微镜观察复合涂层的表面和截面微观形貌,扫描电子显微镜的相关参数见表3。采用英国OXFORD公司生产的INCA能谱仪分析复合涂层的元素成分和含量。采用荷兰PANalytical公司生产的EMPYREAN X射线衍射仪分析复合涂层的物相组成。采用金相显微镜和MINITEST 3100型涡流测厚仪测量复合涂层的厚度。由于涂层的厚度具有一定的不均匀性,且测试仪器存在误差,因此每个点的涂层厚度都测量5次以上,再计算其平均值,将其作为最终的涂层厚度。采用精度较高的电子秤(精度为0.001 g)称量实验前后涂层试样的质量。

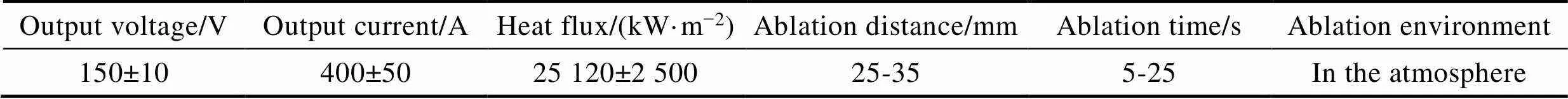

采用西南技术工程研究所研制的新型等离子焰模拟烧蚀测试系统测试W-Mo高熔点复合涂层的耐烧蚀性能。该设备依靠超高温等离子射流垂直冲击烧蚀试样的表面,对测试材料进行烧蚀或烧穿处理,并测定烧蚀前后试样的厚度和质量变化情况,从而计算出试样的线烧蚀率和质量烧蚀率等指标。等离子烧蚀实验采用的钢试样为30 mm×10 mm的圆形试样,等离子烧蚀实验参数如表4所示。

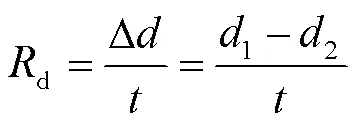

用双尖头游标卡尺测量钢试样在等离子烧蚀试验前后的厚度,用高精度电子秤测量钢试样在等离子烧蚀试验前后的质量,再分别计算钢试样的线烧蚀率和质量烧蚀率,作为评定材料耐烧蚀性能的相关指标。线烧蚀率和质量损失率的计算分别见式(1)~(2)。

式中:d为材料的线烧蚀率,mm/s;l、2分别为钢试样烧蚀前后的厚度,mm;q为材料的质量烧蚀率,g/s;l、2分别为钢试样烧蚀前后的质量,g;为烧蚀时间,s。

2 结果与讨论

2.1 涂层制备工艺及其影响因素

采用表2中的实验参数在钢基体表面首先完成钼涂层的制备,将直径3 mm的钼电极作为正极。旋转钼电极,使之与钢试样负极反复接触,在高压电场作用下产生了剧烈的火花放电,形成的电弧温度高达5 000~20 000 K,电极材料迅速熔融,大量熔滴颗粒在电场力的作用下快速撞击带负电的钢基体表面,从而形成熔池,熔池冷却后展平成涂层[21]。钢基体表面沉积钼涂层形成的单个熔池表面形貌如图1所示,可以看到单个熔池直径与钼电极的直径相近,大约为3 mm。

表2 涂层沉积的实验参数

Tab.2 Experimental parameters of coating deposition

表3 扫描电子显微镜的参数

Tab.3 Parameters of scanning electron microscope

表4 等离子烧蚀实验参数

Tab.4 Experimental parameters of plasma ablation

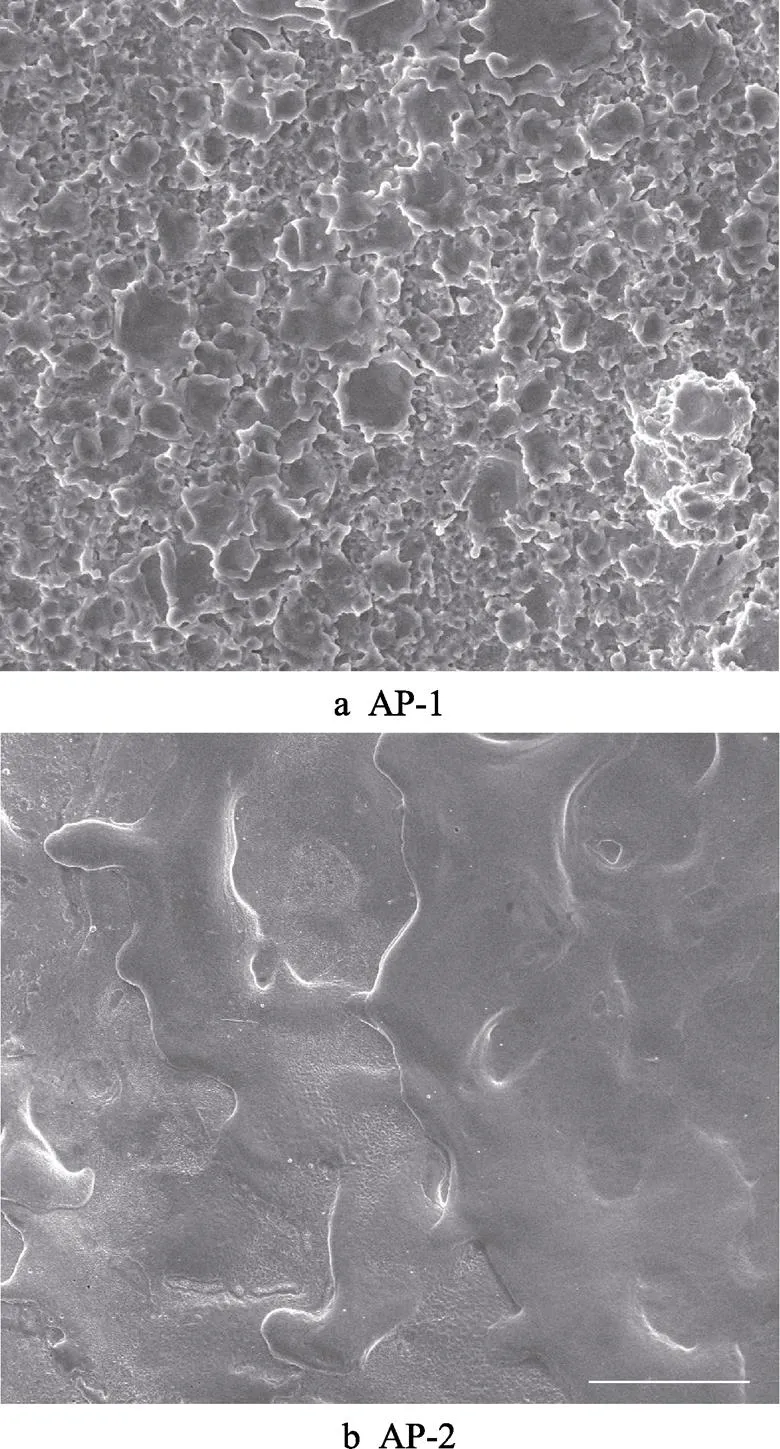

对单个熔池的表面形貌进行了局部放大分析,如图2所示。由于电极的直径较大,且沉积时并不能保证压力、距离等参数分布的均匀性,因此造成单个熔池的局部状态并不相同,如图2a~b所示。图2a所示的涂层表面呈鱼鳞状,而图2b所示的涂层呈致密的凝固态,2种涂层状态的表面都非常致密、平整,未发现裂纹、孔洞等缺陷。实验表明,经反复沉积后,钼涂层的表面形貌趋于致密化,呈如图2b所示的致密凝固态。这是因为在多次沉积工艺中,后期多次沉积会修复前期沉积不致密的部位,且在多次沉积工艺中,每次沉积的电压、频率等电参数都会在前一次沉积的基础上有所增加,因此高的电参数会烧结出更致密的钼涂层。

图2 钼涂层的局部微观形貌

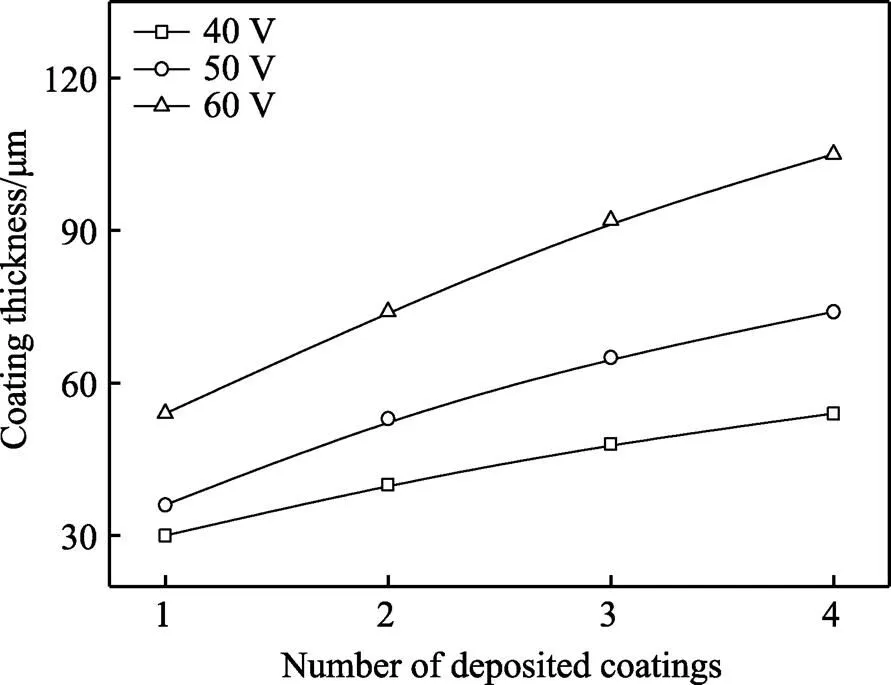

在钢基体表面,钼涂层的厚度受到沉积电压和沉积次数的影响较大。在钢基体表面沉积钼涂层时,沉积次数、沉积电压与钼涂层厚度之间的关系曲线如图3所示,可以看到,随着沉积次数和沉积电压的增加,钼涂层的厚度都会随之增加,一次沉积制备的钼涂层厚度在30 μm以上,但是经多次沉积后钼涂层的厚度并不呈比例增加。这是因为在钼涂层沉积后期,熔池在形成过程中都有部分熔融前期形成的钼涂层,且熔池存在熔滴“飞溅”现象,造成电极材料并不能全部沉积到钢基体表面。

图3 沉积次数、沉积电压与钼涂层厚度之间的关系

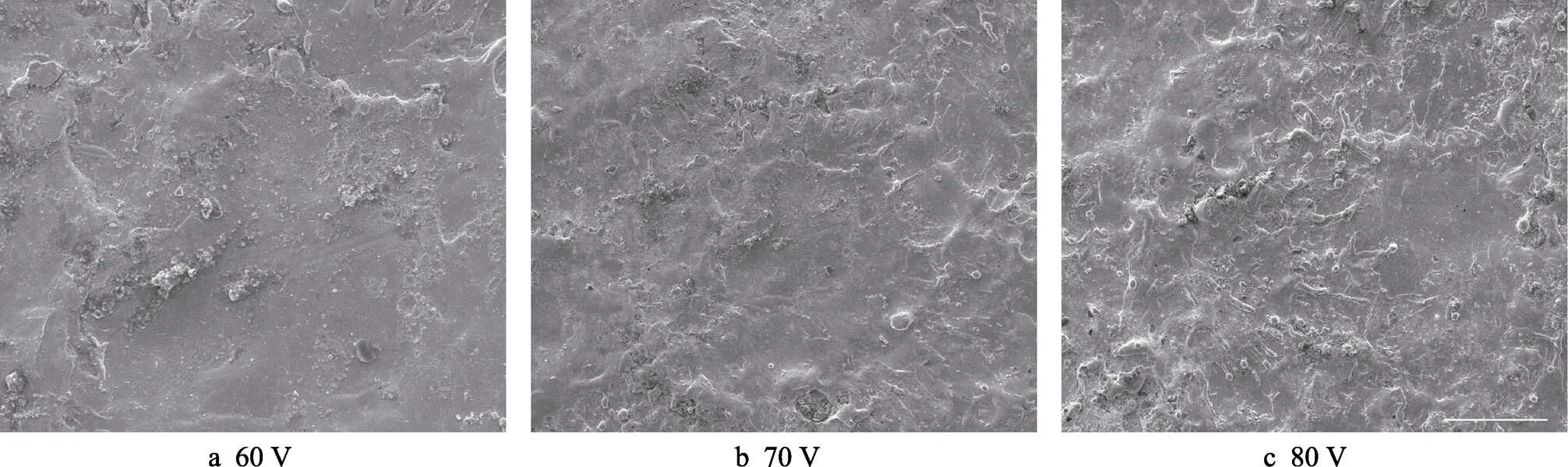

在钢基体表面完成钼涂层沉积后,再在钼涂层表面沉积钨涂层,钨涂层沉积的实验参数如表2所示。由于纯钨具有硬度大、熔点高等特点,因此实验采用了更高的沉积电压、频率等电参数。在钢基体表面沉积钨涂层后的复合涂层表面微观形貌如图4所示,可以看到,复合涂层表面致密、平整,且在涂层表面未发现明显的裂纹、孔洞等缺陷。相对于单一钼涂层,复合涂层表面熔滴的颗粒更大,熔滴颗粒更趋于规则的圆形,熔池的“飞溅”现象也更明显。这是因为钨涂层沉积实验采用了更大的电参数,在高压电场的作用下钨电极的电弧放电更剧烈。

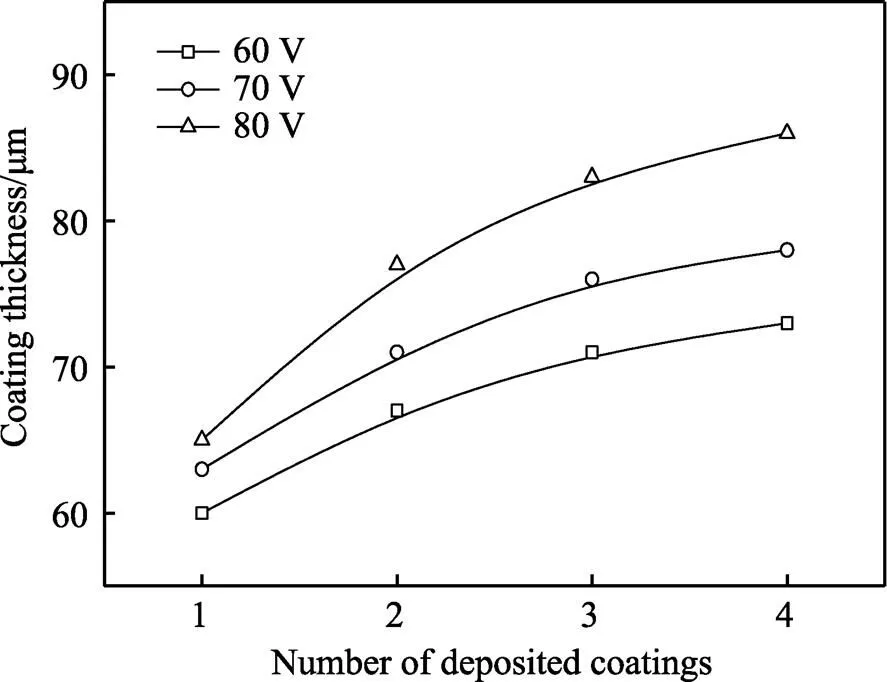

在钢基体表面仅沉积1次钼涂层后,再进行一次钨涂层沉积实验,钼涂层的沉积电压均为60 V,此时钼涂层的平均厚度为55 μm以上。在制备钨涂层后,W-Mo高熔点复合涂层的厚度与沉积次数、沉积电压之间的关系曲线如图5所示,可以看到,随着沉积电压、沉积次数的增加,涂层厚度都会随之增加,特别是沉积电压的影响更大。为了得到更厚的W-Mo高熔点复合涂层,通过加大电火花堆焊/涂层沉积设备的输出电压无疑是可行的措施。因为随着沉积电压的增大,在沉积过程中电极与钢基体的接触区域会得到更多的能量,形成更深、更大的熔池,经冷却后得到的涂层更厚。不过,太高的沉积电压会造成熔池的“飞溅”现象更严重,这会抵消电压升高所增加的涂层厚度,甚至造成复合涂层出现孔洞、裂纹和厚薄不均等缺陷。

图4 钢基体表面制备钨后的复合涂层表面微观形貌

图5 沉积次数、沉积电压与复合涂层厚度的关系

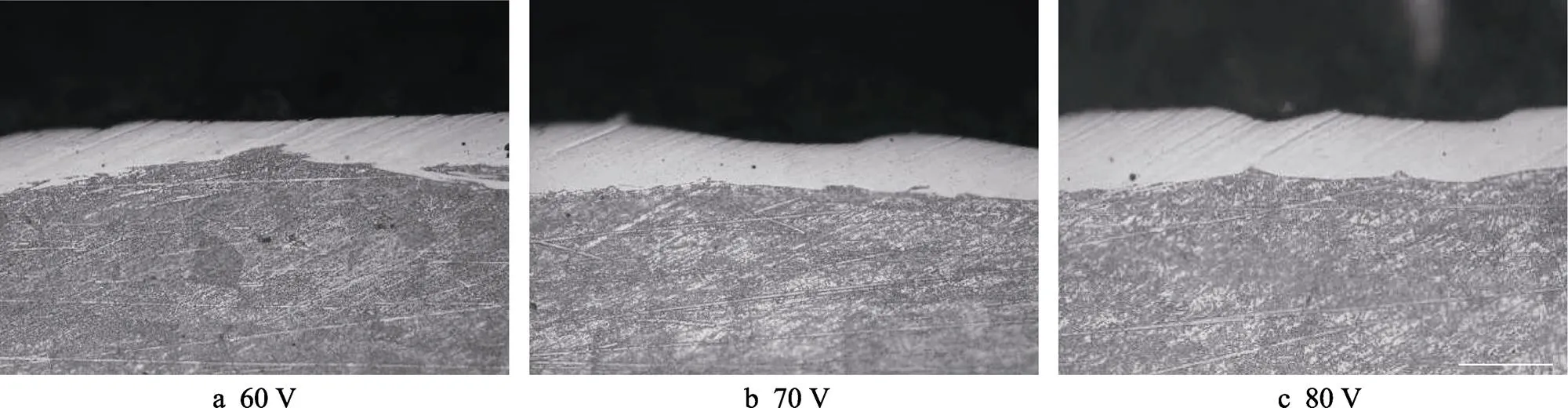

采用金相显微镜观察了W-Mo高熔点复合涂层的截面微观形貌,如图6所示,实验参数如表2所示。其中,沉积电压分别采用60、70、80 V,频率为800 Hz,钼涂层和钨涂层都沉积了多次。通过观察图6可知,随着沉积电压的增大,复合涂层厚度随之增加,复合涂层与钢基体之间存在明显的分界线,而在复合涂层中钨涂层与钼涂层之间未出现明显分层,表明两层之间完全熔融。此外,也可以看到复合涂层致密、均匀,厚度较大(100 μm以上)。

2.2 涂层的组织结构特征

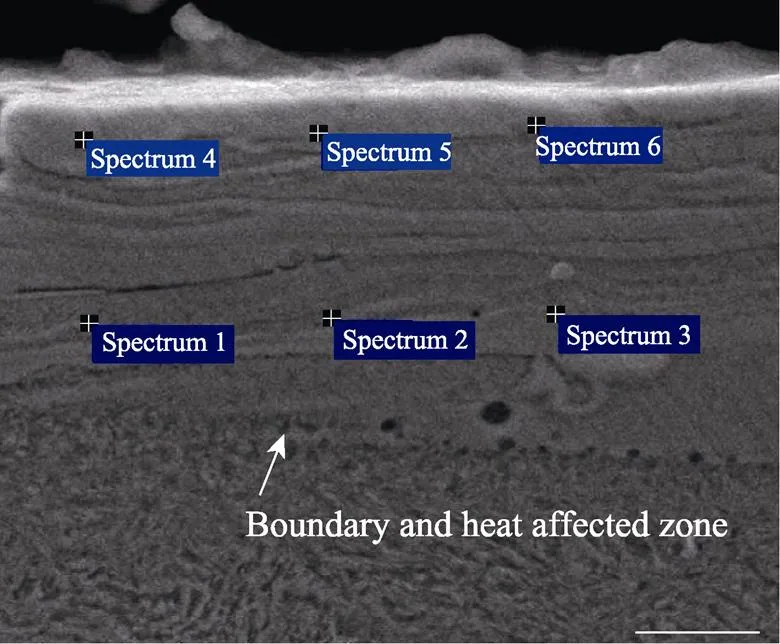

采用荷兰FEI仪器公司生产的QUANTA 200型环境扫描电子显微镜和英国OXFORD公司生产的INCA能谱仪观察了复合涂层的微观截面形貌,分析了W-Mo高熔点复合涂层的成分,与前面通过金相显微镜观察到的复合涂层截面形貌相差不大,都非常致密、均匀。复合涂层与钢基体之间存在明显的边界线,位于边界线下方的钢基体存在一定的热影响区。图7中的谱图1~6为能谱仪分析W-Mo高熔点复合涂层的截面部位成分组成的位置标记。

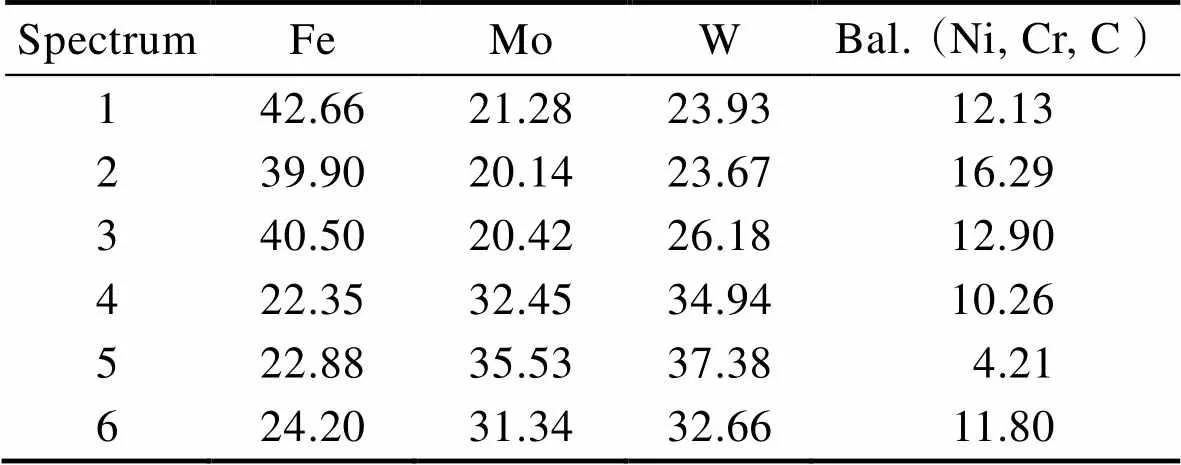

W-Mo高熔点复合涂层的截面能谱分析结果如表5所示,可见复合涂层中主要含有Fe、Mo和W等3种元素,在涂层靠近钢基体部分含有质量分数为20%~26%的Mo和W元素。复合涂层的主要成分为Fe元素,表明在沉积过程中,钢基体、Mo电极材料与W电极材料之间发生了相互熔融现象。在靠近涂层表层的成分中,Mo和W元素的含量有所增加,质量分数达到30%以上,Fe元素的含量有所减少。Mo和W元素的含量越高,则复合涂层的耐烧蚀性能越好。复合涂层中含有一定的Fe元素,达到了Fe、Mo与W之间的原子级互扩散,表明复合涂层与钢基体之间为冶金结合,这有利于W-Mo高熔点复合涂层结合力的提高。

图6 不同沉积电压下制备的复合涂层截面微观形貌

图7 复合涂层的截面成分分析位置标识

表5 W-Mo高熔点复合涂层截面能谱分析结果

Tab.5 Energy spectrum analysis results of cross section of W-Mo high melting point composite coating %

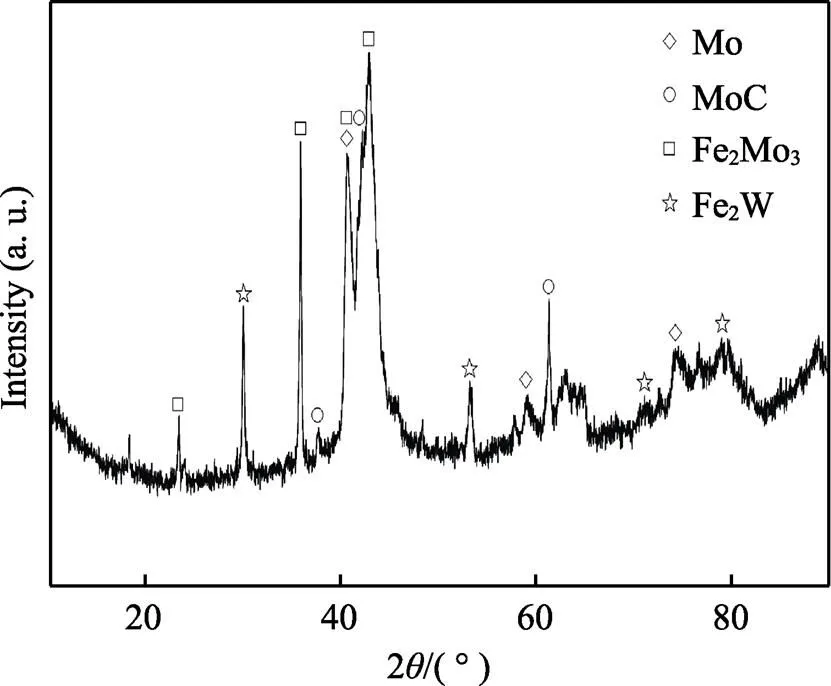

W-Mo高熔点复合涂层的XRD图谱如图8所示,可以看到,复合涂层主要含有Mo、MoC、Fe2Mo3和Fe2W物相,表明采用电火花沉积W-Mo高熔点复合涂层过程中,钨和钼元素不是简单地堆叠沉积到钢基体表面,而是在超高温电弧作用下,钼元素除了会扩散进入钢基体内部外,铁、碳等元素也会进入涂层,与W、Mo形成化合物。实验表明,沉积速率、保护气体流速、沉积工艺等都会对制备的复合涂层物相有一定影响。

图8 复合涂层的XRD图谱

2.3 涂层的抗烧蚀性能

采用等离子焰模拟烧蚀测试系统,实验参数见表4,对制备有一定厚度的W-Mo高熔点复合涂层进行耐烧蚀性能测试。实验中通过调节电源的输出电流,保证烧蚀距离为(30±5) mm,其热流密度为(25 120± 2 500) kW/m2,涂层试样的等离子烧蚀实验过程如图9所示。

在等离子枪口部距离涂层试样烧蚀面的距离为(30±5) mm时进行耐烧蚀性能测试,不同厚度涂层试样的质量烧蚀率对比如图10所示。由图10可知,随着烧蚀时间的延长,试样的质量烧蚀率逐渐增加,相对于无涂层试样,制备有W-Mo高熔点复合涂层试样的质量烧蚀率明显减小,表明W-Mo高熔点复合涂层的耐烧蚀性能较好。为了进一步提高钢工件的耐烧蚀性能,可以增加W-Mo高熔点复合涂层的厚度。

采用涂层厚度为100 μm左右的试样进行等离子烧蚀实验,测试不同烧蚀距离下涂层试样的质量烧蚀率,结果如图11所示。通过分析可知,烧蚀距离越远,则涂层试样的质量烧蚀率越低。因为烧蚀距离越远,等离子火焰对涂层试样的烧蚀温度越低,对烧熔后的熔滴颗粒的冲刷作用也越小。在烧蚀15 s后,涂层试样的质量损失逐渐增大。这有2个方面的原因:一方面涂层钢试样是导热性好的金属材料,具有较大的热容量,短时间烧蚀不会造成试样的熔融和减量;W-Mo高熔点复合涂层的硬度和熔点都很高,能够抵抗等离子火焰前期的高温冲击和冲刷,而不会熔化脱落。当烧蚀时间超过15 s后,达到了W-Mo高熔点复合涂层和钢基体的热物理极限值时发生了烧蚀行为。当时间进一步延长时,涂层钢试样的质量烧蚀率基本呈指数增加。

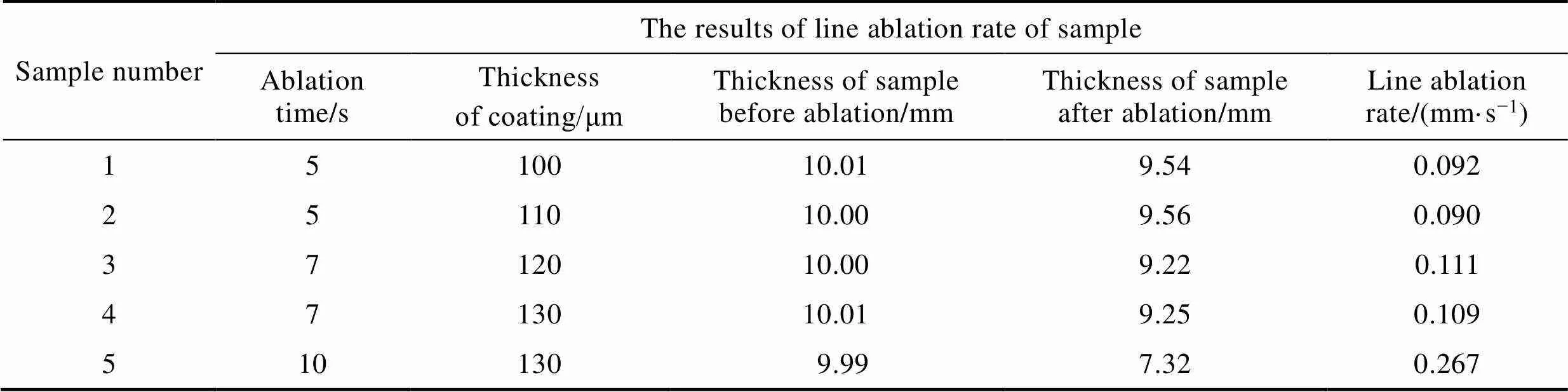

涂层钢试样在等离子烧蚀实验后的线烧蚀率计算结果如表6所示,可以看到,涂层试样在前10 s的线烧蚀率为0.090~0.267 mm/s,烧蚀时间越长,线烧蚀率越大,烧蚀越严重。此外,W-Mo高熔点复合涂层越厚,试样的线烧蚀率越低。这一方面原因是,随着复合涂层厚度的增加,复合涂层中W和Mo元素的含量增多,高熔点的W和Mo元素能更好地抵抗等离子火焰的高温烧蚀作用;另一方面,随着复合涂层厚度的增加,需要更长的时间才能烧穿涂层,在烧穿涂层后还会烧蚀到抗烧蚀性能较差的钢基体,相对于薄涂层,烧蚀时间会延长,烧蚀率更低。由此可见,可以通过增加复合涂层的厚度来抑制钢试样随烧蚀时间的延长而造成的线烧蚀率的增加。

表6 涂层钢试样等离子烧蚀实验的线烧蚀率分析

Tab.6 Linear ablation rate of coating samples after plasma ablation experiment

3 结论

1)采用电火花沉积技术,以高纯氩气为保护气体,先后采用纯钼和纯钨电极材料,在钢基体表面沉积合成了厚度在100 μm以上的W-Mo高熔点复合涂层。

2)W-Mo高熔点复合涂层致密、均匀、连续,主要含有W、Mo、Fe 3种元素,且越靠近涂层表面,则W和Mo元素的含量越高。涂层主要有Mo、MoC、Fe2Mo3、Fe2W等物相。

3)W-Mo高熔点复合涂层的耐烧蚀性能较好,在前10 s内其线烧蚀率为0.090~0.267 mm/s,其耐烧蚀性能随着涂层厚度的增加而提高。

[1] 刘艳红, 张迎春, 葛昌纯. 金属钨涂层制备工艺的研究进展[J]. 粉末冶金材料科学与工程, 2011, 16(3): 315-322. LIU Yan-hong, ZHANG Ying-chun, GE Chang-chun. Research Progresses on Preparation Technologies of Tungsten Coating[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 315-322.

[2] 朱琦, 王林, 杨秦莉, 等. 钼钨合金的组织和性能研究[J]. 中国钼业, 2013, 37(5): 49-51. ZHU Qi, WANG Lin, YANG Qin-li, et al. Study on Microstructure and Properties of Molybdenum Tungsten Alloy[J]. China Molybdenum Industry, 2013, 37(5): 49-51.

[3] 潘叶金. 钼、钨及其合金[J]. 中国钼业, 2001, 25(2): 44-47. PAN Ye-jin. Molybdenum, Tungsten and Their Alloys[J]. China Molybdenum Industry, 2001, 25(2): 44-47.

[4] 王爽, 罗来马, 赵美玲, 等. 钨基材料强韧化技术的现状与发展趋势[J]. 稀有金属, 2015, 39(8): 741-748. WANG Shuang, LUO Lai-ma, ZHAO Mei-ling, et al. Current Status and Development Trend of Toughening Technology of Tungsten-Based Materials[J]. Chinese Journal of Rare Metals, 2015, 39(8): 741-748.

[5] 苏宇, 刘宁, 汤振齐, 等. 钨钼固溶体合金的价电子结构及其性能研究[J]. 热处理, 2015, 30(6): 13-16. SU Yu, LIU Ning, TANG Zhen-qi, et al. Valence Electron Structure and Property of W-Mo Solid Solution Alloy[J]. Heat Treatment, 2015, 30(6): 13-16.

[6] HONG Xiang, FENG Ke, TAN Ye-fa, et al. Effects of Process Parameters on Microstructure and Wear Resistance of TiN Coatings Deposited on TC11 Titanium Alloy by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1767- 1776.

[7] 王文权, 杜明, 张新戈, 等. H13钢表面电火花沉积WC-Ni基金属陶瓷涂层微观组织及摩擦磨损性能[J]. 金属学报, 2021, 57(8): 1048-1056. WANG Wen-quan, DU Ming, ZHANG Xin-ge, et al. Microstructure and Tribological Properties of WC-Ni Matrix Cermet Coatings Prepared by Electrospark Deposition on H13 Steel Substrate[J]. Acta Metallurgica Sinica, 2021, 57(8): 1048-1056.

[8] 张勇, 李丽, 常青, 等. 电火花沉积技术研究现状与展望[J]. 表面技术, 2021, 50(1): 150-161. ZHANG Yong, LI Li, CHANG Qing, et al. Research Status and Prospect of Electro-Spark Deposition Technology[J]. Surface Technology, 2021, 50(1): 150-161.

[9] 王彦芳, 司爽爽, 宋增金, 等. 电火花沉积非晶涂层的组织结构与摩擦磨损性能[J]. 焊接学报, 2018, 39(7): 121-124. WANG Yan-fang, SI Shuang-shuang, SONG Zeng-jin, et al. Microstructure and Tribology Behaviors of Zr-Based Amorphous Coating on ZL101 by Electro-Spark Deposition[J]. Transactions of the China Welding Institution, 2018, 39(7): 121-124.

[10] 王曦, 朱春明, 金浩, 等. 炮钢表面电火花沉积NiCrAlY涂层的氧化行为[J]. 沈阳理工大学学报, 2021, 40(3): 41-45. WANG Xi, ZHU Chun-ming, JIN Hao, et al. Oxidation Behavior of Electrospark Depositing NiCrAlY Coating on Gun Steel[J]. Journal of Shenyang Ligong University, 2021, 40(3): 41-45.

[11] HONG Xiang, TAN Ye-fa, WANG Xiao-long, et al. Effects of Nitrogen Flux on Microstructure and Tribological Properties of In-Situ TiN Coatings Deposited on TC11 Titanium Alloy by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3329-3338.

[12] WANG Yu-kui, XIE Bao-cheng, WANG Zhen-long, et al. Micro EDM Deposition in Air by Single Discharge Thermo Simulation[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: s450-s455.

[13] 魏祥, 陈志国, 钟掘, 等. 沉积气氛对电火花沉积Mo2FeB2基金属陶瓷涂层组织与性能的影响[J]. 稀有金属材料与工程, 2018, 47(4): 1199-1204. WEI Xiang, CHEN Zhi-guo, ZHONG Jue, et al. Influence of Deposition Atmosphere on Structure and Properties of Mo2FeB2-Based Cermet Coatings Produced by Electro- Spark Deposition[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1199-1204.

[14] LUO Cheng, XIONG Xiang, DONG Shi-jie. TiB2/Ni Coatings on Surface of Copper Alloy Electrode Prepared by Electrospark Deposition[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(2): 317-321.

[15] 刘其宗, 张迎春, 刘艳红, 等. 电沉积钨及钨合金涂层的研究进展[J]. 材料导报, 2012, 26(1): 142-146. LIU Qi-zong, ZHANG Ying-chun, LIU Yan-hong, et al. Research Development of Electrodeposited Tungsten and Tungsten Alloys Coating[J]. Materials Review, 2012, 26(1): 142-146.

[16] 曾莹莹, 艾永平. 铜-钨(钼)薄膜制备及应用的研究进展[J]. 表面技术, 2010, 39(3): 90-93. ZENG Ying-ying, AI Yong-ping. Preparation and Applications of Cu-W(Mo) Thin Films[J]. Surface Technology, 2010, 39(3): 90-93.

[17] 王松, 谢明. 高密度钨合金的研究现状与发展趋势[J]. 稀有金属材料与工程, 2012, 41(S2): 145-148. WANG Song, XIE Ming. Present Research and Future Development of Tungsten Heavy Alloys[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 145-148.

[18] 张贺, 李冬敏, 梁振刚. 炮钢表面电火花沉积钨合金涂层的摩擦磨损性能[J]. 沈阳理工大学学报, 2021, 40(2): 44-48. ZHANG He, LI Dong-min, LIANG Zhen-gang. Friction and Wear Performance of Electrospark Depositing Tungsten Alloy Coating on Gun Steel[J]. Journal of Shenyang Ligong University, 2021, 40(2): 44-48.

[19] 王玉金, 周玉, 宋桂明, 等. ZrCP/W复合材料的等离子烧蚀行为[J]. 稀有金属材料与工程, 2009, 38(5): 830-833. WANG Yu-jin, ZHOU Yu, SONG Gui-ming, et al. Plasma Ablation Behavior of ZrCP/W Composites[J]. Rare Metal Materials and Engineering, 2009, 38(5): 830-833.

[20] 张健, 郭策安, 卢旭东, 等. 炮钢表面电弧离子镀NiCoCrAlYSi涂层的高温氧化行为[J]. 材料热处理学报, 2015, 36(6): 197-201. ZHANG Jian, GUO Ce-an, LU Xu-dong, et al. High Temperature Oxidation Behavior of Arc Ion Plated NiCoCrAlYSi Coating on Gun Steel[J]. Transactions of Materials and Heat Treatment, 2015, 36(6): 197-201.

[21] 王明伟, 潘仁, 李姝, 等. BT20钛合金表面电火花沉积WC涂层微观组织研究[J]. 稀有金属材料与工程, 2014, 43(2): 361-363. WANG Ming-wei, PAN Ren, LI Shu, et al. Microstructure of Electro-Spark Deposition WC Coating on BT20 Titanium Alloy[J]. Rare Metal Materials and Engineering, 2014, 43(2): 361-363.

[22] LEVIN Z S, TED HARTWIG K. Hardness and Microstructure of Tungsten Heavy Alloy Subjected to Severe Plastic Deformation and Post-Processing Heat Treatment[J]. Materials Science and Engineering: A, 2015, 635: 94-101.

[23] 田浩亮, 张晓敏, 金国, 等. 电火花沉积高熵合金涂层的研究现状与展望[J]. 材料导报, 2021, 35(S1): 342- 346. TIAN Hao-liang, ZHANG Xiao-min, JIN Guo, et al. Research Status and Prospect of High Entropy Alloy Coating Prepared by Electrospark Deposition[J]. Materials Reports, 2021, 35(S1): 342-346.

[24] 聂景江, 徐永东, 张立同, 等. 三维针刺C/SiC在等离子焰中的烧蚀行为[J]. 宇航材料工艺, 2009, 39(1): 53-57. NIE Jing-jiang, XU Yong-dong, ZHANG Li-tong, et al. Plasma Arc Ablation Behavior of 3D Needled C/SiC Composites[J]. Aerospace Materials & Technology, 2009, 39(1): 53-57.

[25] 种法力, 陈俊凌, 郑学斌. 钨涂层面对等离子体材料损伤演变行为[J]. 稀有金属材料与工程, 2016, 45(7): 1765-1770. CHONG Fa-li, CHEN Jun-ling, ZHENG Xue-bin. Damage Evolution of Tungsten as Plasma Facing Material for Fusion Device[J]. Rare Metal Materials and Engineering, 2016, 45(7): 1765-1770.

High Melting Point Composite Coating of W-Mo Alloy Synthesized by Electrospark Deposition on Steel Surface

,,, CONG Da-long,,,

(Southwest Institute of Technology and Engineering, Chongqing 400039, China)

The high melting point composite coating of W-Mo alloy with a thickness of 100 μm was prepared on the surface of PCrNi3MoVA steel by ZY-10 type EDM surfacing/coating deposition equipment, with tungsten and molybdenum rods as electrodes and ultrapure argon as protective gas. In terms of technology, a molybdenum coating of a certain thickness was firstly deposited on the surface of the PCrNi3MoVA steel substrate as the primer, and then tungsten coating was deposited on the surface of molybdenum coating. Since tungsten had a higher melting point and hardness than molybdenum, it was more difficult to deposit tungsten coating on the surface of PCrNi3MoVA steel substrate. During deposition of tungsten coating, parameters such as pulse voltage, deposition frequency and duty cycle higher than those of molybdenum coating were used. The pulse voltage was above 60 V, deposition frequency was 700-800 Hz, duty cycle was 50%, molybdenum and tungsten electrodes were 3 mm. The micro morphology of the surface and cross section of the composite coating were observed by type QUANTA 200 environment scanning electron microscope from FEI and metallographic microscope, the composition of the composite coating was analyzed by INCA energy dispersive spectrometer from OXFORD, and the phase composition of the composite coating was analyzed by EMPYREAN X-ray diffractometer from PANalytical. The ablation resistance of the W-Mo high melting point composite coating was tested by a new type of plasma flame simulation ablation test system developed by the Southwest Institute of Technology and Engineering. The equipment relied on the ultra-high temperature plasma jet to vertically burn the surface of the sample, ablate or burn through the materials to be tested, measure the back surface temperature and ablation time during the ablation process of the sample, measure the thickness and mass change of the sample before and after the test, and calculate the linear ablation rate, mass ablation rate and other indicators of the sample. The results indicated that W-Mo high melting point composite coating was successfully synthesized on the surface of PCrNi3MoVA steel substrate by the electrospark deposition process. The ablation resistance of the composite coating was good. The linear ablation rate in the first 10 seconds was 0.090-0.267 mm/s. The thickness of the composite coating is greatly affected by the deposition times and deposition voltage. The composite coating is mainly composed of W, Mo, Fe and other components, and the closer to the coating surface, the higher the content of W and Mo elements. The composite coating is mainly composed of Mo, MoC, Fe2Mo3, Fe2W and other phases. The microstructure of the composite coating is compact, uniform and continuous and no cracks, holes and other defects are found on the coating, forming a good metallurgical bond with the steel substrate. The composite coating can withstand the high temperature short-time impact and erosion of the plasma flame, and the increase of the composite coating thickness can effectively inhibit the increase of the coating ablation rate, improving the ablation resistance.

electrospark deposition; tungsten; molybdenum; ablation resistant coating; mass ablation rate; linear ablation rate

2022-09-21;

2023-01-09

TG174

A

1001-3660(2023)10-0250-09

10.16490/j.cnki.issn.1001-3660.2023.10.020

2022-09-21;

2023-01-09

联合基金(6141B02030201)

Joint Fund (6141B02030201)

李忠盛, 吴护林, 陈海涛, 等.钢表面电火花沉积合成W-Mo高熔点复合涂层[J]. 表面技术, 2023, 52(10): 250-258.

LI Zhong-sheng, WU Hu-lin, CHEN Hai-tao, et al. High Melting Point Composite Coating of W-Mo Alloy Synthesized by Electrospark Deposition on Steel Surface[J]. Surface Technology, 2023, 52(10): 250-258.

通信作者(Corresponding author)

责任编辑:彭颋