氧化锆粉体的制备及其在热障涂层中的应用

2023-11-06郭德林孙华键孙兆新樊世冲侯良朋李如庆杨明辉孙金钊殷凤仕

郭德林,孙华键,孙兆新,樊世冲,侯良朋,李如庆,杨明辉,孙金钊*,殷凤仕*

氧化锆粉体的制备及其在热障涂层中的应用

郭德林1,孙华键1,孙兆新2,樊世冲1,侯良朋1,李如庆1,杨明辉1,孙金钊1*,殷凤仕1*

(1.山东理工大学 机械工程学院,山东 淄博 255000;2.淄博市淄川照新化工有限公司,山东 淄博 255129)

分别描述了纳米氧化锆粉体与空心球氧化锆粉体的制备工艺,分析了不同工艺影响氧化锆产物形态、结构、粒度等方面的因素,并将2种粉末制备的涂层分别与传统微结构涂层进行性能对比。在分析由不同氧化锆粉末制备而成的涂层性能时,除了工艺参数外,更多的是考虑初始氧化锆粉末对涂层性能所带来的影响。期待在未来的研究中,能够优化现有或者探索出更优异的制粉工艺,研究出性能更加优良的新型粉末,以期能够提高热障涂层的性能,满足高精尖领域在未来的使用需求。最后,针对不同制粉工艺及不同粉末制备涂层的发展方向进行了展望。

制备氧化锆粉末;粉末性能;粉末与涂层;涂层性能

热障涂层(TBC)被广泛用于燃气轮机等热端部件,以保护镍或钴基高温合金免受高温气体的影响,为金属发动机部件隔热,从而延长其使用寿命[1]。尽管TBC在提高发动机效率方面具有出色的能力,但它们仍会承受在役热负荷和机械负荷,从而导致性能下降和故障。因此,实现更高的可靠性和更长的使用寿命对于当前的TBC工作非常重要[2]。根据专业人员的估计,到2030年,航空燃气涡轮发动机的产值将达到惊人的数万亿美元。由此可见,在不久的将来对隔热涂层技术的需求上升将是合理的,对其进行深入研究是非常有必要的[3]。

氧化锆是一种具有特殊晶体结构的氧化物陶瓷材料,其力学性能与金属非常相似[4-5],其热膨胀系数与镍基、钴基相近,并且还具有高的断裂韧性、热稳定性、化学稳定性,以及良好的生物相容性和耐腐蚀性等优异性能[4,6],因此基于氧化锆的陶瓷粉末被广泛应用于热障涂层领域(TBC)。研究表明,TBC的性能与顶部陶瓷层的微观结构密切相关,而后者又受陶瓷粉末形态的影响[7],Kollenberg等[8]解释了粉末特性对TBC性能的重要性。因此,了解、控制和优化粉末形态对增强TBC的性能具有重要作用[9-11]。数十年来,人们对氧化锆材料的探索优化从未停止,从最初的传统大颗粒氧化锆粉体到后来的纳米氧化锆和空心球氧化锆粉体,这些都是不断探索优化的成果。尽管制备出的粉体在一定程度上优化了某个性能,但是另一方面,这些粉体并不能完全适用于热障涂层服役的环境,所以深入了解不同的制粉工艺,探究不同因素对氧化锆粉体形态结构、粒度的影响,优化现有工艺,找到新的制粉方法,探索出更加适合应用在热障涂层领域的新型粉体结构是非常有必要的。

本文综述了氧化锆粉体不同的制备工艺,对其研究现状与粉体性能做出了总结,并将氧化锆粉体制备的涂层与传统粉末制备的涂层进行对比,最后对氧化锆粉体及其在热障涂层领域的应用发展做出了展望。

1 纳米氧化锆粉体的制备

纳米氧化锆是现代材料科学中很受欢迎的材料之一,它不仅具备纳米材料的优异性能,还结合了氧化锆本身的特性,在高温耐火材料、隔热材料等方面具有广泛的应用[4]。其中,制备纳米氧化锆粉末的方法可分为物理法和化学法,因物理法对技术和材质要求苛刻、投资大,而化学制备法(如溶胶-凝胶法和沉淀法),因其生产工艺简单、产品成本低,成为生产纳米材料的主要方法之一,受到了广大材料研究者的重视[12-13]。

1.1 溶胶-凝胶工艺

1.1.1 工艺原理及特点

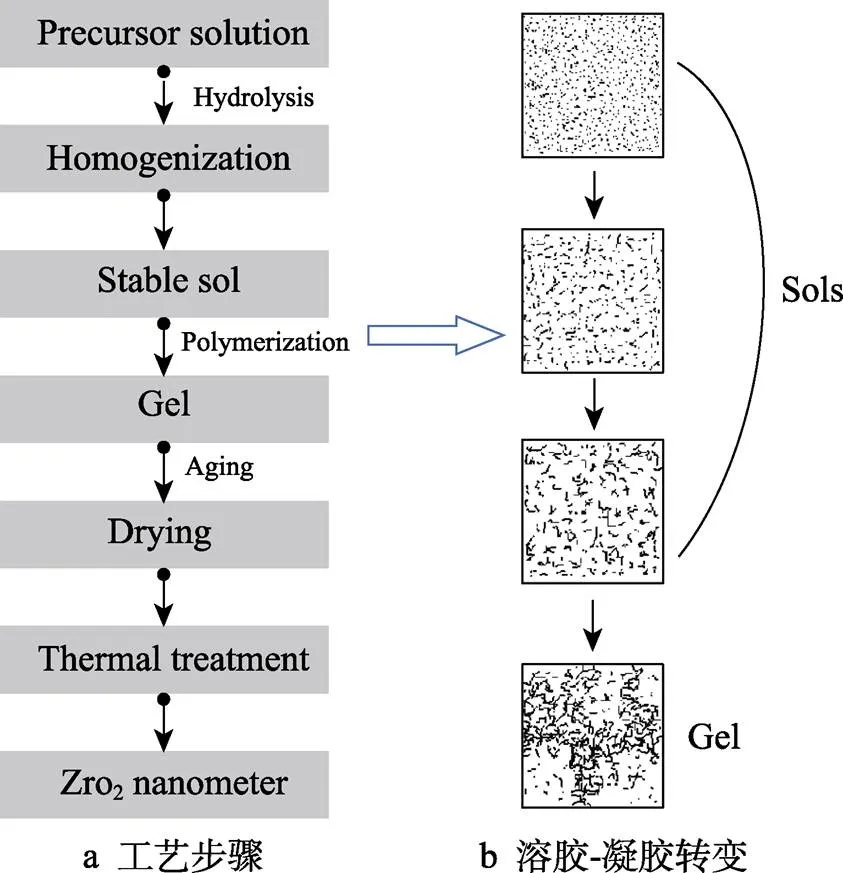

采用溶胶-凝胶工艺(Sol-Gel)制备纳米氧化锆粉末,首先利用含高化学活性组分的化合物作前驱体,将这些原料或者加入其他掺杂物在溶液中均匀混合,形成稳定的悬浮液,在形成悬浮液的过程中将发生水解、缩聚等化学反应,使之形成稳定的透明溶胶体系。溶胶经陈化、胶粒间缓慢聚合,形成三维空间网络结构的凝胶,经过一段时间溶胶固化后,高温下对其干燥,最后制备出纳米氧化锆粉末,其工艺流程如图1所示。

图1 溶胶-凝胶法合成纳米氧化锆[14]

在所有制备粉末的方法中,溶胶-凝胶法以能够产生高纯度和高均匀性粉末的优势而得到广泛应用,并且它能够在不同温度下有效控制金属氧化物的物理和化学性质[14-15]。虽然使用溶胶-凝胶法制备粉末具有独特的优势,但它在制备时需要高合成温度或者在后续需要高的热处理条件来获得理想的最终产物。此外,由于氧化锆的不稳定性,在合成氧化锆时,需要经常使用添加剂或者掺杂物来保证氧化锆的稳定性[16],并且大多数与氧化锆稳定化有关的研究是基于有机溶剂或酸[12],这些添加物质的毒性或者颗粒强度随时间延长而下降的缺点在一定程度上限制了氧化锆的应用[17]。因此,在未来的研究中,优化凝胶-溶胶工艺的合成机制将是研究的重点。简言之,就是在最初的合成条件下,不使用任何添加剂或者使用一些绿色无毒的添加剂来获得高强度的稳定的氧化锆粉体。

1.1.2 影响产物形成的因素

通过溶胶-凝胶工艺制备氧化锆粉末,影响最终产物的因素有很多,主要分为2个方面:首先,要有稳定合适的浆液,更确切地说是溶剂、黏合剂和其他添加剂的选择;其次是对凝胶干燥和后续热处理的温度、环境等条件的选择。这2个方面几乎可以覆盖Sol-Gel工艺制备氧化锆粉末时可能影响产物大小的所有因素。

根据溶胶凝胶工艺的制粉流程分析,稳定的浆液是制备纳米氧化锆粉末的前提条件,也是最关键的一个步骤。制备出理想状态的浆液,常常需要掺杂众多的添加剂来辅助,但是像锆烷氧基化物这类添加剂(如硝酸盐、氧硝酸盐、异丙氧基、正丁氧化物和乙酰丙酮),不仅价格昂贵,而且易燃、易爆、有毒,对人类或环境有潜在的危害性[18]。研究人员使用添加剂追求高效的同时,也在寻求一些无毒添加剂。Răileanu等[19]使用无毒的有机化合物环糊精作为添加剂合成纳米氧化锆粉体,研究表明,在550 ℃下,将样品煅烧20 h,不仅可以去除添加剂,而且得到了稳定的纳米氧化锆粉末。此外,环糊精作为添加剂不但可以调节氧化锆的晶粒尺寸,促进相变稳定性,并且有效防止了颗粒聚集,得到了尺寸为38 nm的均匀球形颗粒,这个结论在其他文献中也得到了证实[20]。除此之外,在溶胶-凝胶工艺中,使用糖基作为添加剂制备纳米陶瓷粉体也是一种常用的方法[21]。Kazemi等[18]使用蔗糖和果糖作为添加剂制备纳米氧化锆粉体时发现,不管使用哪种添加剂制备样品,随着煅烧温度的升高(500~700 ℃),氧化锆粉体的微晶尺寸都逐渐增大,比表面积都逐渐减小。此外,当样品在500 ℃下煅烧1 h,以果糖为添加剂制备样品时,氧化锆产物具有最小的晶粒尺寸(7.02 nm),最大的比表面积(94 m2/g)。煅烧温度为700 ℃时,果糖样品的显微照片如图2所示。

图2 溶胶-凝胶工艺中果糖样品在700 ℃下煅烧的SEM显微照片[18]

此外,Suciu等[22]在制备浆液时,使用蔗糖和果胶作为聚合剂,实验结果显示,加入聚合剂之后可以较为简单、低成本地合成氧化锆颗粒。当凝胶转变温度为90 ℃,热处理温度为700~1 000 ℃时,得到的颗粒具有均匀的尺寸和独特的形式,它们不容易相互粘连,其尺寸低于100 nm。由此可知,在Sol-Gel工艺中,糖基作为一种绿色无毒的添加剂,不仅可以简单、低成本地合成氧化锆颗粒,而且可以调节纳米颗粒的比表面积和粒度大小。另外,其他资料[23]表明,在合成纳米氧化物的过程中,糖作为添加剂还能起到控制孔径大小的作用。

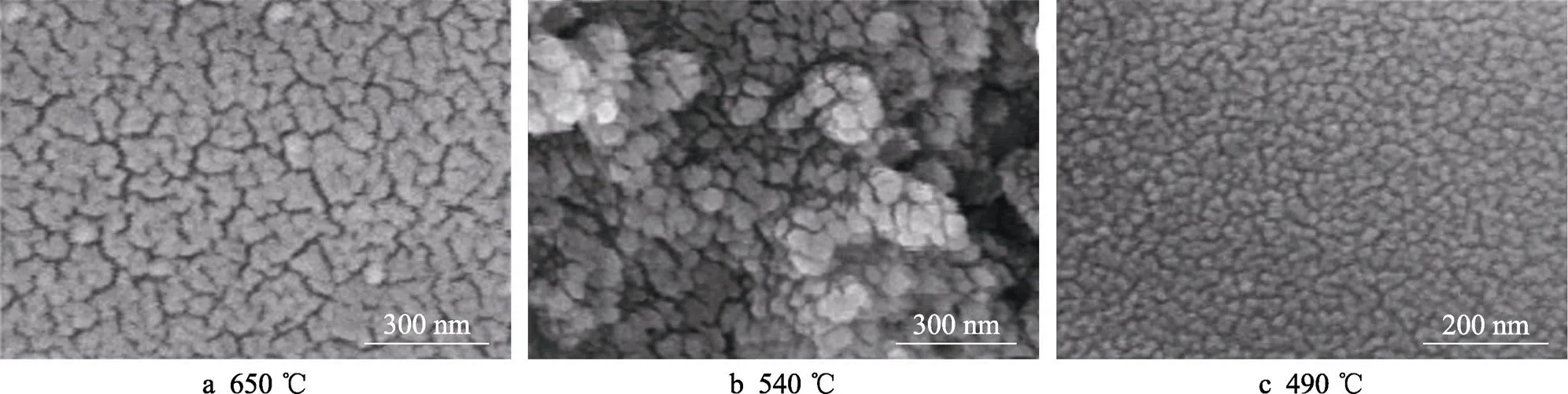

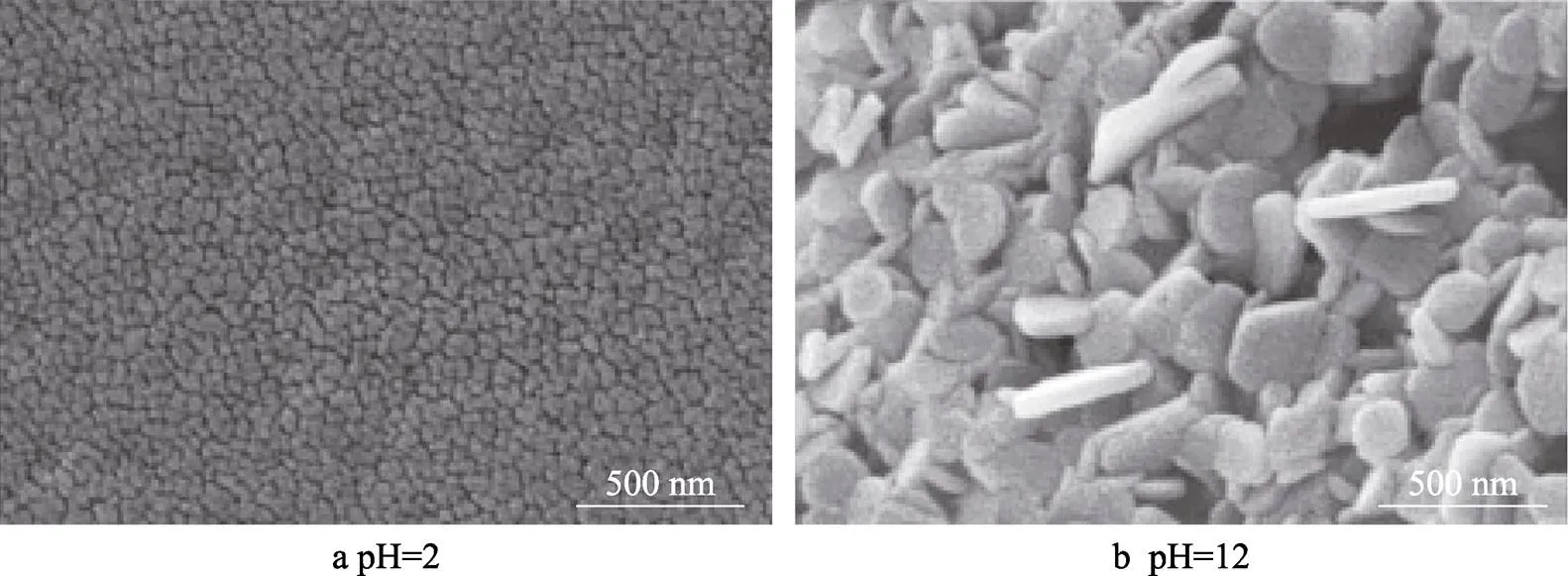

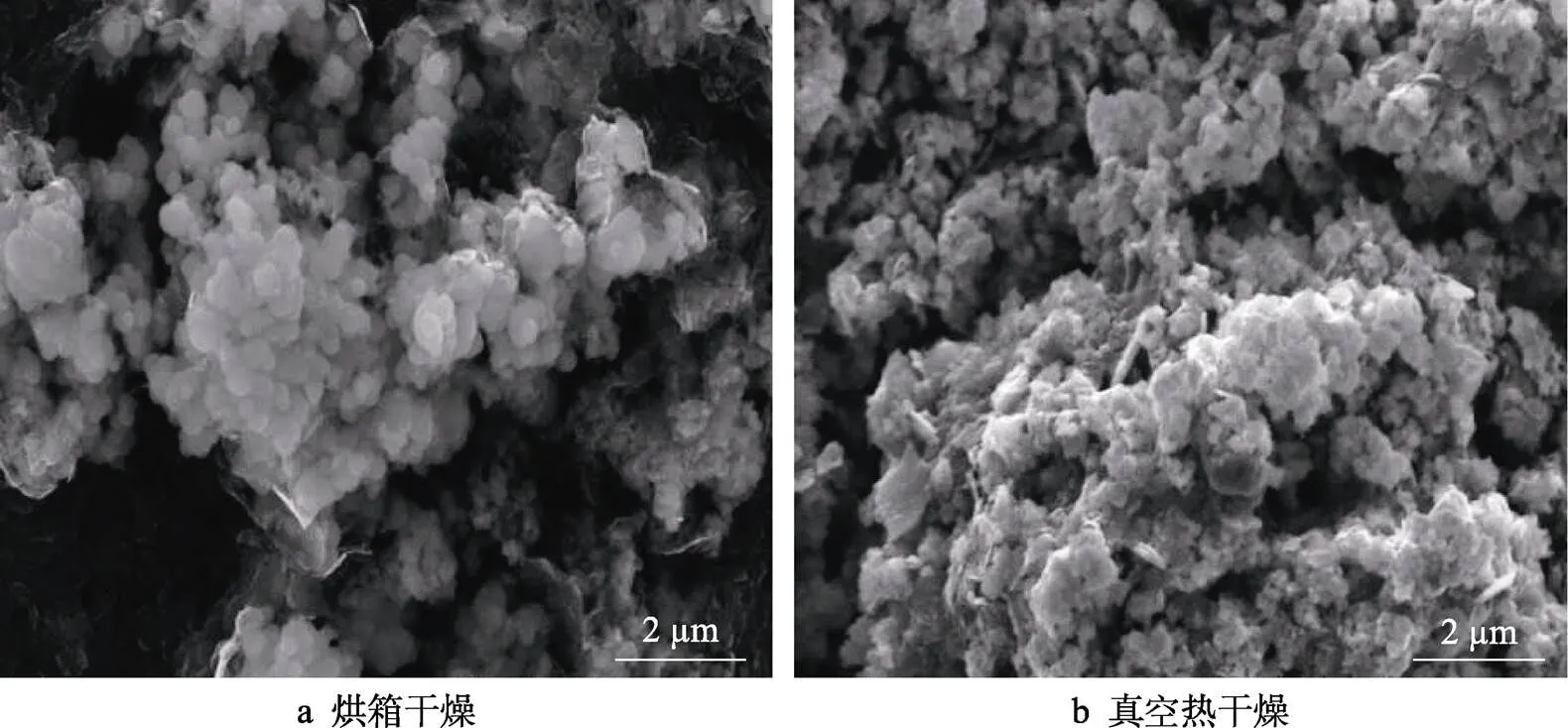

在溶胶凝胶工艺中,选择合适的添加剂是制备浆液的一个关键步骤。除此之外,后续的热处理温度和环境的选择对最终产物的形态大小也有显著的影响。为了探究此类因素是否真的对最终产物有影响,Davar等[24]将合成的氧化锆粉末分别在490、540、650 ℃下对其进行煅烧,观察颗粒形态结构的变化,如图3所示。在这个温度范围内,随着热处理温度的降低,颗粒尺寸逐渐减小。在490 ℃时,得到最小(13.4 nm)的氧化锆颗粒。此外,他们在研究中还发现,初始溶液的pH值对最终产物的大小和形态有着重要影响。当煅烧温度为490 ℃时,从pH=2的初始溶液中观察到15~20 nm的半球形颗粒,从pH=12的初始溶液中得到了长宽分别为500 nm和30~40 nm的片状产物,如图4所示。由此可见,影响纳米氧化锆颗粒形态结构的因素是多元、复杂的。在溶胶凝胶工艺中,除了需要对最终产物进行热处理,经过化学反应生成的凝胶也需要在一定的温度下进行干燥。Tyagi等[15]在干燥凝胶时,除了选择不同干燥温度外,还选择了不同的干燥方式。当凝胶干燥温度在400~700 ℃时,不管是选用真空干燥(50 kPa、70 ℃)还是烘箱干燥(110 ℃、12 h),氧化锆纳米晶粒的尺寸都随着温度的升高而增大,但是在烘箱中干燥凝胶会得到尺寸更小的纳米颗粒(11~13 nm),而在真空干燥条件下得到的产物尺寸为20 nm左右。不同干燥方式得到的纳米氧化锆颗粒如图5所示。

1.2 共沉淀工艺

1.2.1 工艺原理及特点

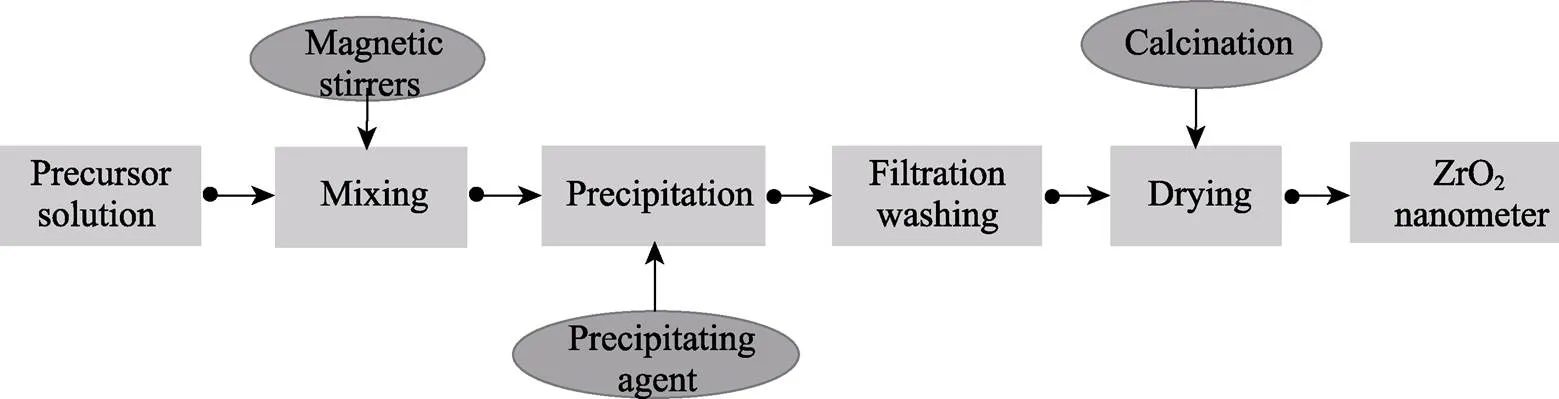

共沉淀工艺(Co-precipitation)是在金属盐水溶液中加入沉淀剂或者其他掺杂剂,从而制成水合氧化物或难溶和微溶的金属盐类结晶或凝胶,然后将前驱体溶液中的沉淀物过滤、分离,再经洗涤、干燥、热处理等工序处理后的制粉工艺,其工艺流程如图6所示。共沉淀法是生产氧化锆基纳米粉末的最常见途径[25],相较其他制粉工艺而言,共沉淀法以能够生产出均匀、高纯度的氧化物粉末,成本低,方法简单,可以大规模生产等优点而得到广泛的应用[26]。正如前文中叙述的一样,氧化锆是一种多晶材料,并且其晶相极易随着温度的改变而改变,为了满足作为高性能陶瓷材料的必要要求,ZrO2在室温下必须保留高温立方相,但是前驱体的制备方法都需要干燥和煅烧过程,为了制备出具有稳定相的纳米氧化锆粉末,常常需要加入添加剂作为辅助来制备产品,共沉淀工艺与溶胶凝胶工艺不同的是在合成过程中不需要添加对环境不友好的化学药品进行生产[13]。除此之外,采用共沉淀法制备氧化锆粉末在沉淀与烧结过程中极易产生团聚的硬结块,这将会降低粉体的活性,导致氧化锆陶瓷密度降低。尽管在不断地探究降低硬结块发生率的各种方法,包括用乙醇洗涤、冷冻干燥、溶胶-凝胶和使用尿素的均匀沉淀[25],但这仍是此工艺探究的重点方向之一。

图3 溶胶-凝胶工艺中不同煅烧温度下氧化锆纳米晶体的SEM照片[24]

Fig.3 SEM images of Zirconia nanocrystals at different calcinations temperatures in sol-gel process[24]

图4 溶胶-凝胶工艺中煅烧温度为490 ℃不同pH值的氧化锆SEM图像[24]

图5 通过溶胶-凝胶制备的氧化锆球形颗粒SEM形貌[15]

图6 共沉淀法制备纳米氧化锆工艺流程

1.2.2 影响产物形成的因素

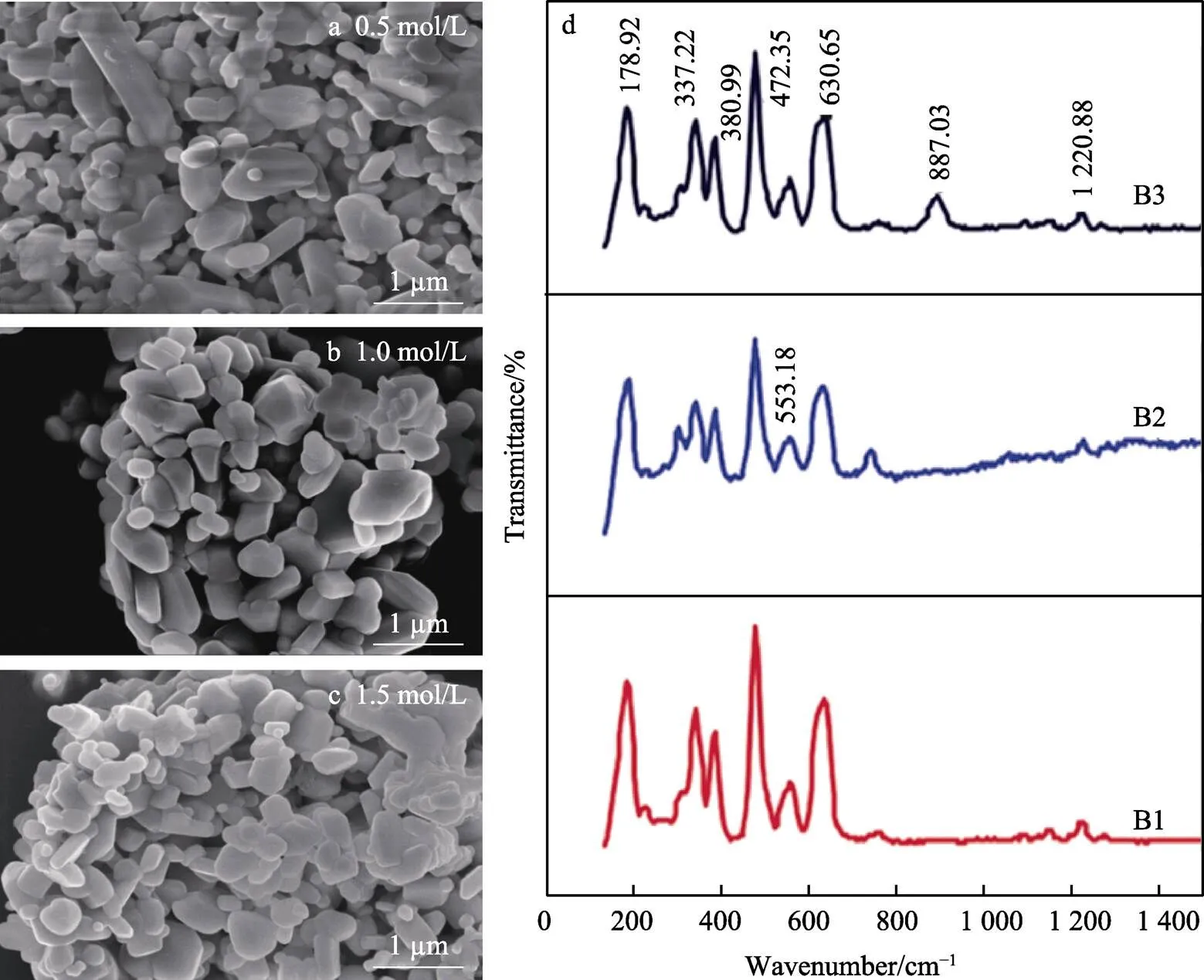

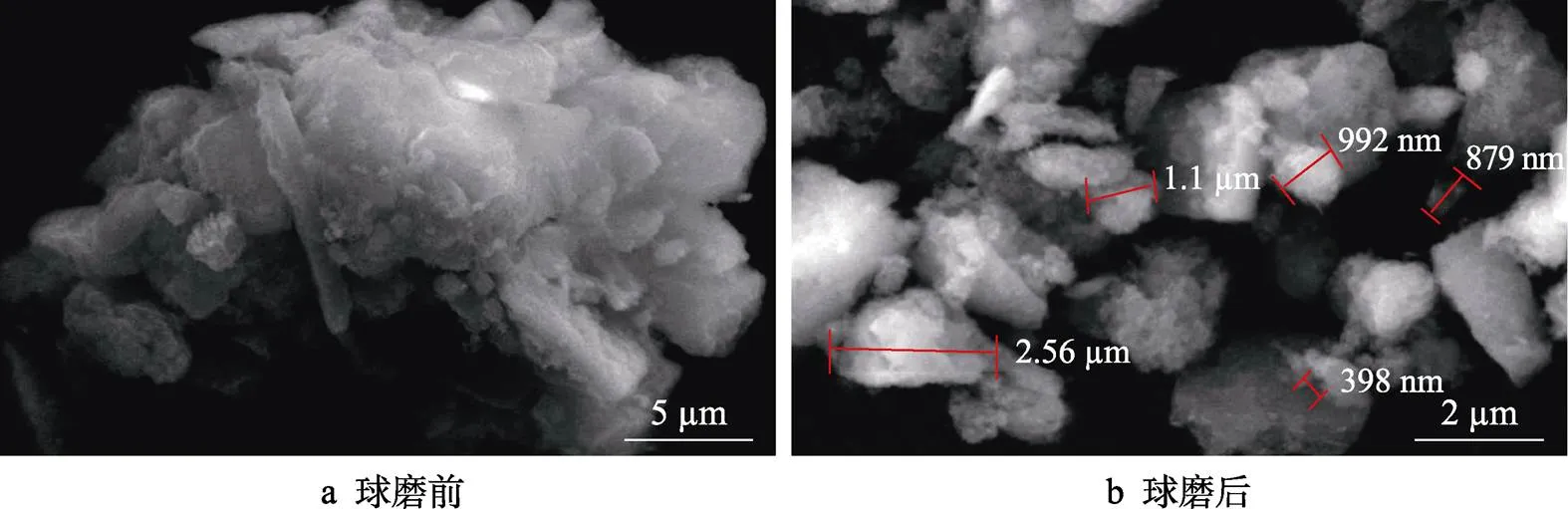

采用共沉淀工艺制备氧化锆粉体,影响最终产物的因素与溶胶凝胶工艺相似,其中包括浆液的制备情况、热处理的温度和方式等主要因素。除此之外,沉淀与热处理过程中的颗粒团聚结块会对产物的最终粒度产生较大的影响[25]。与其他工艺相比,采用沉淀工艺制备纳米氧化锆颗粒,在制备浆液过程中,对最终产物影响最大的是沉淀过程,确切地说是沉淀剂种类的选择和浓度。Ramachandran等[27]使用了不同含量的沉淀剂(KOH)制备氧化锆前体,将其在真空炉中干燥4 h,然后研磨30 min,最后在900 ℃下煅烧4 h,得到了不同大小形貌的氧化锆颗粒。当沉淀剂浓度为0.5、1、1.5 mol/L时,分别得到了大小约为340 nm球形的颗粒和0.38 µm×0.24 µm的棒状颗粒、大小约为184 nm的类球形颗粒和大小约为0.21 µm× 0.42 µm六方棒状的颗粒,如图7所示。此外,在上述文献中作者提到对粉末进行球磨处理,但并未深入描述,而根据其他的报道发现[25],球磨能够有效降低团聚粉体尺寸,改善粒径分布,提高粉体的比表面积,而实验数据也证实了这一观点。当煅烧温度为600、800 ℃时,分别对样品煅烧、球磨、干燥,结果显示,当温度为600 ℃时,粉末团聚情况得到更显著的改善,比表面积增加得更明显。这是因为粉末的比表面积与颗粒团聚状态有关,而球磨处理就是一个团聚解聚的过程,球磨前后的SEM形貌如图8所示。此外,通过实验可以看出,在800 ℃下煅烧,粉末的比表面积在球磨过程中变化非常小,这可能说明在800 ℃下煅烧的粉末有硬团聚体的产生,其在球磨过程中不能被去除。除了沉淀剂对氧化锆最终产物有重要影响之外,沉淀反应温度和沉淀时间也会影响颗粒的团聚程度[13]。当沉淀反应温度在27~100 ℃时,随着沉淀反应温度的升高,纳米ZrO2颗粒的团聚程度和大小都逐渐增加,在100 ℃下观察到了严重的纳米颗粒团聚现象,在40 ℃得到了团聚程度最小的球形纳米颗粒;当沉淀时间控制在0.5~3 h时,并没有发现颗粒团聚现象呈现线性增长或降低的趋势,沉淀时间为1 h时,制备出的氧化锆产物具有最佳的形态。

在氧化锆的制备中,通过控制浆液中沉淀剂的含量、沉淀反应的温度和时间是控制粉体粒度和团聚状态的有效途径。除此之外,对前驱体的干燥和煅烧也对颗粒的形态大小有非常重要的影响。根据报道,氧化锆粉末团聚程度和晶粒尺寸与煅烧温度呈线性相关,随着煅烧温度的升高而增加,这是因为纳米颗粒倾向于融合在一起以降低它们的表面自由能。此外,煅烧时间对颗粒孔径和表面积也有一定的影响,但是对孔径的影响较小,而表面积则显著降低。有人指出,由于长时间暴露在高温下,团聚体的形成可能会由于合并纳米微晶而导致孔隙堵塞[28]。Deshmane等[29]在实验中也得到了相同的结论。显而易见,较高的煅烧温度和时间对合成ZrO2纳米颗粒的形态结构和晶粒尺寸具有不利的影响。

图7 共沉淀工艺中不同浓度沉淀剂制备的ZrO2(a-c)SEM图像和对应的(B1-B3)激光拉曼光谱[27]

图8 共沉淀工艺中ZrO2纳米粉研磨前后的SEM照片[25]

2 空心氧化锆粉体的制备

氧化锆空心粉体相较于实心粉体,在等离子喷涂过程中更加容易熔化,并且在熔化后形成空心液滴,沉积到基体上形成的扁平粒子直径小,涂层厚度均匀、缺陷少。氧化锆空心粉体的制备方法主要包括等离子球化工艺和喷雾干燥工艺。

2.1 喷雾干燥工艺

2.1.1 工艺原理及特点

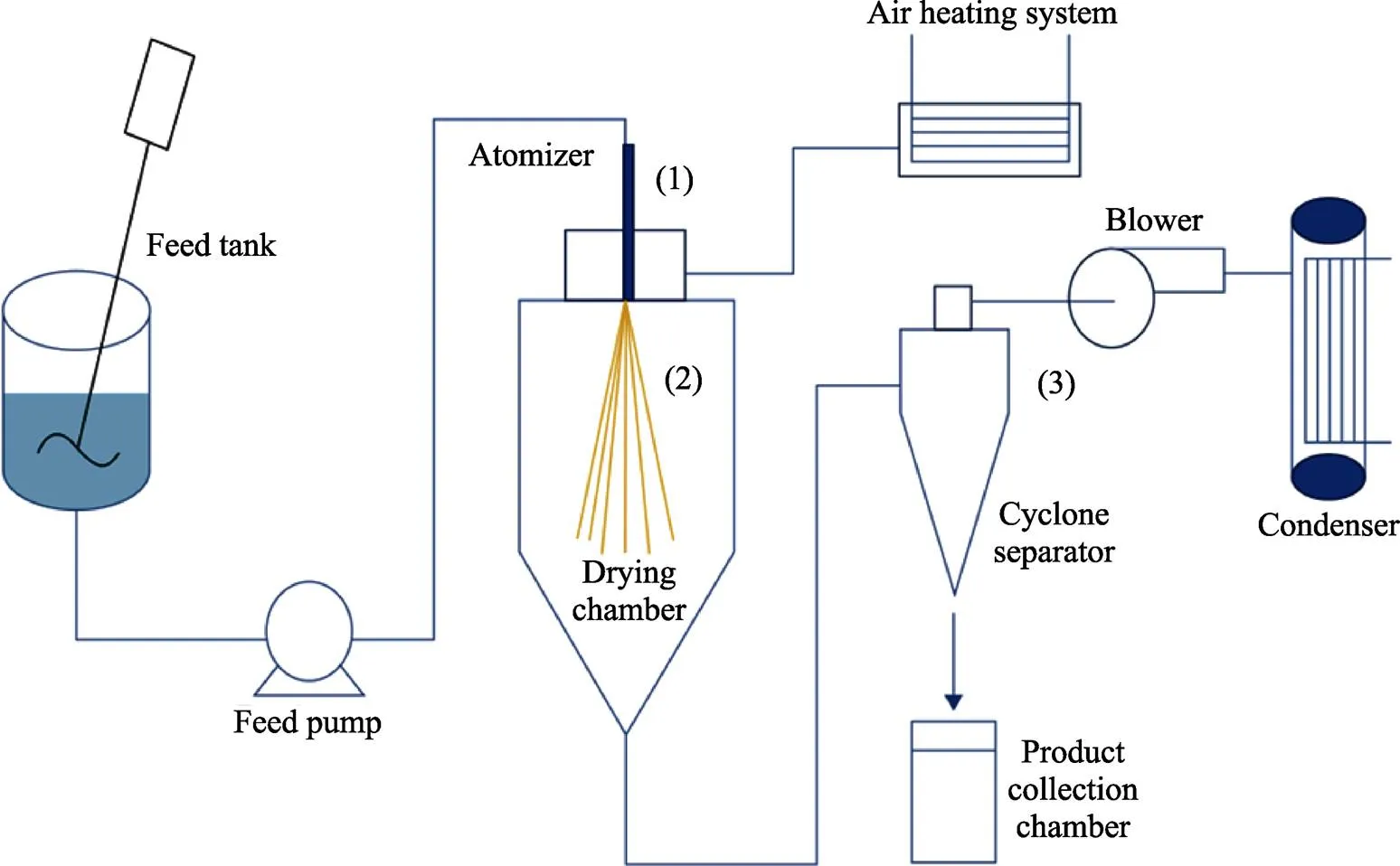

喷雾干燥工艺(SDP)是利用热气态干燥介质将液态浆料转变为干燥颗粒的一种快速干燥制粉方法,浆料中的氧化锆粉末可以通过大规模聚合反应得到[30,31]。一般情况下,空气作为干燥气体[31],在一些特殊情况下,需要使用惰性气体作为干燥气体,以避免气体和液滴之间接触的不稳定性[32]。喷雾干燥工艺与传统的粉末制造工艺相比,具有快速、连续和工艺可重复性的特点[33-34]。通过这种方法可以制备出形态均匀、流动性好的氧化锆空心粉体,并且为生产出具有明确粒度的颗粒带来了可能[30,35-36]。在喷雾干燥工艺中,干燥过程中发生的快速传热和浆料中各种化合物的存在,将会导致干燥的颗粒具有多种形状,包括均匀的实心细长、薄饼、甜甜圈形、针状或空心颗粒[10,37]。在一定程度上,颗粒的形态影响粉末的性质,从而决定了干燥粉末的用途和处理[33]。因此,在将来通过喷雾干燥法制备空心微球型结构材料的过程中,如何才能精确控制空心微球形结构材料的形貌、尺寸、壁厚和强度仍是现在面临的较为复杂的问题。另外,在制备过程中,如何避免实心微球、不规则微球和破碎微球的产生仍是一个有待解决的难题[38]。

喷雾干燥工艺流程分为3个主要阶段来描述,包括浆料的雾化、雾化液滴与热干燥气体反应、干燥颗粒产物与干燥气体的分离,如图9所示[32,36]。在整个工艺中,雾化阶段是制备空心球粉体最为关键的一步,此阶段将会影响最终产物的形态[32,39]。在理想情况下,当浆料被雾化成小液滴进入干燥室后,液滴含有当量液体,并受到干燥气体的流动加热,开始从表面蒸发。这种液体蒸发导致液滴直径缩小,同时液滴表面附近的固体浓度增加,后者导致固体部分在液滴表面沉淀,最后在表面形成一层固态外壳[40]。与此同时,随着表面水分的不断蒸发,当液滴核心处的水蒸气分压超过环境压力时,液滴内部可能会形成气泡[32,36],即粉体的中空结构,如图10所示。

正如前文中所叙述一样,喷雾干燥工艺在理想情况下将会制备出中空结构的粉体。除此之外,微小的液滴经过热气体干燥之后,也可能会形成固体颗粒或者破碎的不规则颗粒。当液滴外壳处于“干壳”状态时,类似于一个收缩的核,在高温干燥时容易破碎,最后形成固体颗粒或者破碎粒子。相反,当液滴外壳处于“湿壳”状态时,内部的气泡会破碎再膨胀,可能会产生起泡和干瘪的颗粒,但大多数情况会形成空心颗粒,如图11所示[32,41]。关于粉体形成中空结构的原因,Elversson等[42]对此做出了解释,他们认为是由于液滴表面形成了不透水的薄膜,从而导致液滴中的空气膨胀形成空心结构,而液滴中空气的来源可能是雾化时从干燥气体混入或者浆料在进料时夹带进来的。

2.1.2 影响产物形成的因素

通过喷雾干燥工艺制备的空心球粉体特性受到多个参数的影响,并且这些参数之间也相互影响,对最终产物的形态、尺寸等方面起着至关重要的作用[36]。因此,了解这些变量对喷雾干燥机制的影响,从而对实现优化工艺、提高制粉效率至关重要[32]。例如,在氧化锆浆液的制备过程中,常常掺杂黏合剂来提高悬浆液的黏度,但黏度的增加会导致颗粒尺寸的变大。然而,黏合剂的过量使用会致使在喷雾干燥中形成环形颗粒而导致球形颗粒的减少,因此需加入分散剂加以平衡[31,43]。由此看来,通过喷雾干燥工艺制备空心粉体所包括的浆液中物质的种类、含量与工艺参数之间的相互作用非常复杂,很难找到一个通用的使用规则。从整个工艺流程来看,浆液的制备情况和干燥气氛的温度对最终产物的影响最大。在制备浆液时,向其中掺杂黏结剂和分散剂将会很大程度上影响产物的形态结构。根据Loghman-Estarki等[30]的报道,当喷雾干燥器使用17 000 r/min的圆盘型雾化器,进气口干燥温度设置为225~235 ℃,气体流速调节为4.4~4.6 L/h时,由于浆液中具有不同浓度的黏结剂(0%~15% PVA),经喷雾干燥之后制备出了不同形貌结构的颗粒,如图12所示。当浆液中不含黏结剂时,大部分产物为不规则颗粒,只有极少颗粒具有空心结构(如图12a红线所示),并且粒径分布极不均匀。随着浆液中PVA含量的继续提高(5%~15% PVA),产物形貌从半球形向均匀的光滑球形转变。对粉末进行表征的实验结果显示,粉末的流动性(0.31~0.26 g/s)和密度(800~430 kg/m3)却在降低。此外,根据Roy等[11]的报道,在相同的工艺参数下制备氧化锆颗粒,浆液中含有黏结剂时(15% latex或4%PVA)更易形成空心颗粒,并且不管浆液中是否含有黏结剂,在较低碱性条件(pH=8左右)下更易形成空心颗粒。正如上文所述,黏结剂浓度必须在一定范围之内才能起到促进作用,并且在某些条件下还需要其他参数(如pH)的相互配合。除此之外,浆料的分散性对最终粉体颗粒的形貌结构也具有重要影响。对于高分散性的浆料,产物一般会形成致密而薄的壳,从而形成中空颗粒,而低分散性的浆料往往会产生实心颗粒[11],浆料的分散性与干燥后的颗粒形态关系如图13所示。

图9 喷雾干燥的工艺步骤[32,36]

图11 喷雾干燥过程中气泡膨胀导致的不同形态[32,41]

图13 干燥后颗粒形态随沉降高度的变化[11]

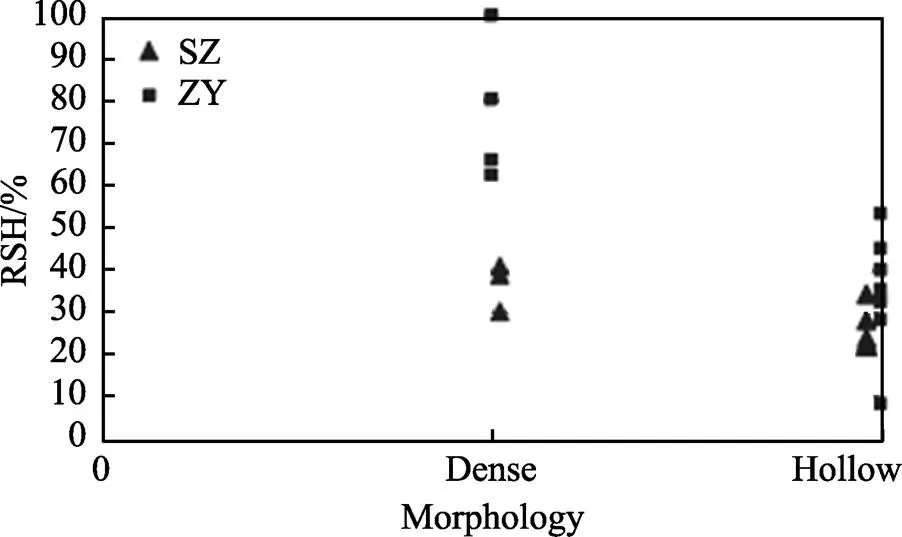

此外,根据报道初始颗粒的高沉降速率与壳厚度的增加呈线性相关[33],空心颗粒的壁厚随RSH值的减小而降低,通过控制RSH值可以控制空心颗粒的壁厚。当浆料的RSH值(沉降层高度与浆料总高度之比,RSH值越低,表明浆料的分散性越好)低于53%时,颗粒基本为空心结构,而当浆料的RSH值高于62%时,则全部为实心结构。实际上,空心和实心颗粒之间的界限约为30%[11,39]。一般来说,通过喷雾干燥工艺制备空心微球,雾化后必须在液滴表面快速形成外壳。因此,除了浆液的制备情况会对最终产物产生影响外,入口干燥气体的温度也在一定程度上决定了最终产物的形态结构。干燥室的热干燥气体温度反映了其干燥雾化液滴的能力,较高的温度可以提高溶剂蒸发率,可能会使雾化液滴形成不规则的颗粒形态,较低的温度会使空气湿球温度较低,从而防止最终产品的热降解[37,44]。Wang等[45]在喷雾干燥过程中通过调节干燥气体(N2)的温度(160~220 ℃)和前体溶液的浓度(质量分数为30%~50%)来调节产物颗粒的形态。首先,浆液浓度不变(40%)且改变干燥气体的温度,当温度为160 ℃时,样品为皱缩颗粒,180、200 ℃下包含球形和皱缩颗粒,220 ℃下为球形和破碎颗粒;其次,温度不变(200 ℃)而改变浆液浓度,浆液质量分数为30%、40%、50%时,分别得到皱缩颗粒、球形和皱缩颗粒、球形和纤维状颗粒。综合上述情况,最优的工艺参数应为200 ℃和浆液质量分数为40%。由此看来,喷雾干燥工艺制备空心球的过程是复杂的,各个参数之间是相互影响的,因此我们应考虑浆料特性、工艺参数以及其他外在条件去选择最优的参数,以达到最理想的制备效果。

2.2 等离子球化工艺

2.2.1 工艺原理及特点

等离子球化工艺是利用高温等离子体射流将团聚粉体转化为空心微球的一种先进、简单的工艺方法。通过此工艺制备出的粉体具有形状规则(球形)、颗粒均匀,表面形貌光滑、致密,外壳厚度均匀等特点,这些优异性能使通过等离子技术制备的空心微球具有广泛的应用前景,特别是作为基础粉末和其他元素掺杂应用于航空航天等高精尖领域。此外,以下2种因素可能会导致已形成的空心液滴分解成碎片:由于粒子和等离子体流之间的速度差,可能会导致压力从一侧作用于空心液滴,使其破碎;当高温持续对中空液体颗粒加热时,导致其内部压力增加,所含气体膨胀,外径增加,外壳变薄,外壳破裂,但是在等离子体流中形成中空粒子的主要必要条件是原始粉末中的含有足够的气体。因此,保证合成具有所需形态、化学成分和力学性能的空心微球仍是日后研究的重点[46]。

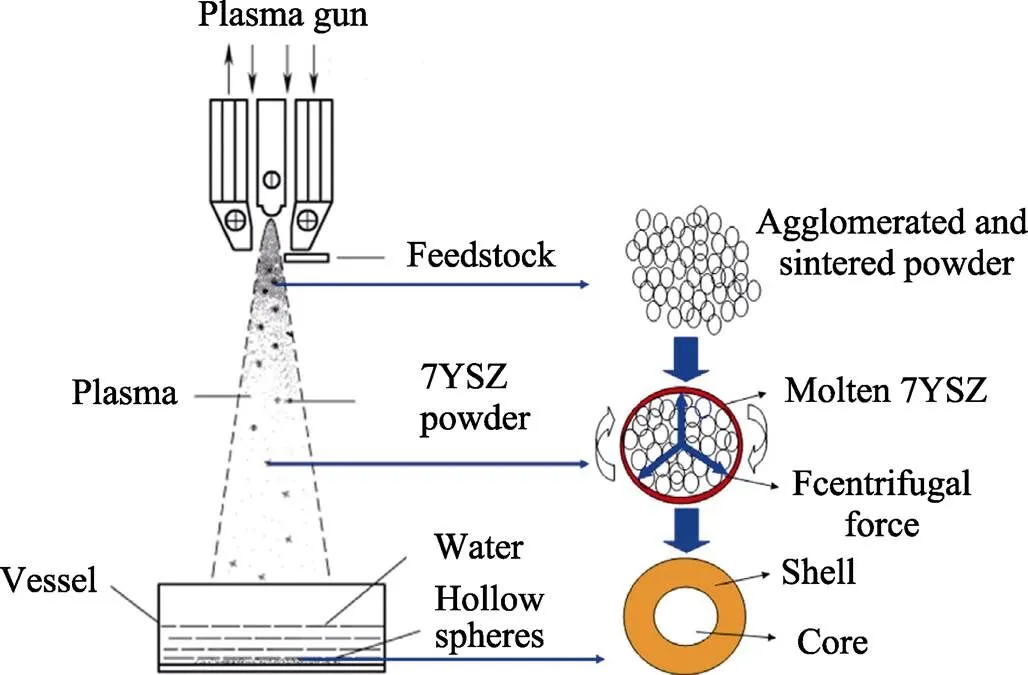

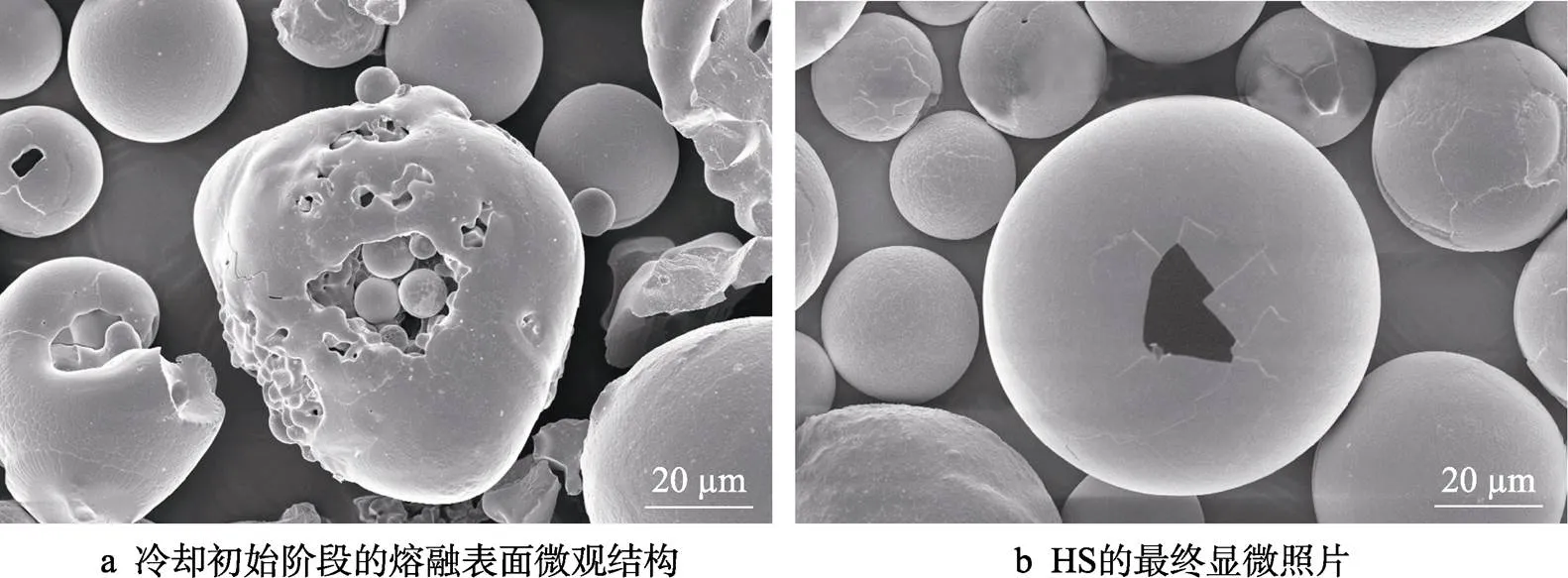

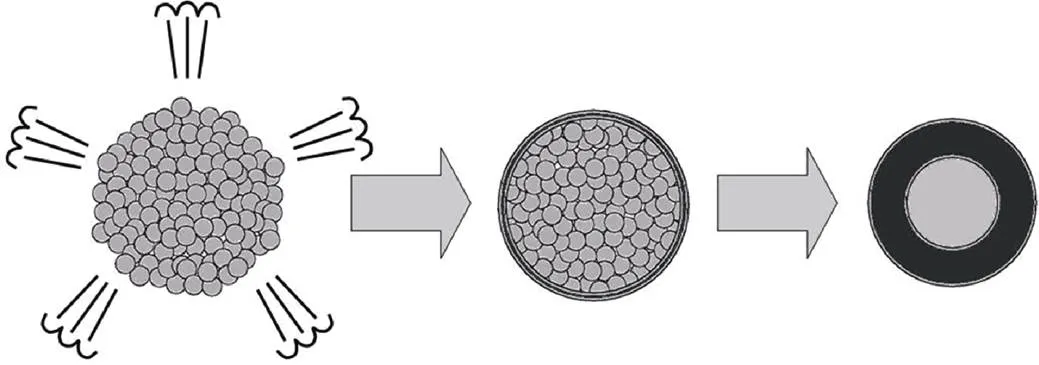

在制粉工艺中,空心球粉体与传统实心粉体的最大区别在于前者的中空结构,其等离子球化工艺制备空心氧化锆粉体示意图如图14所示。当团聚粉体被注入等离子体射流时,在高温作用下,团聚粉体表面开始熔化,形成一层液态薄膜。与此同时,团聚粉体孔隙中夹杂的气体一部分向外逸出,而另一部分气体因为液态薄膜的阻拦与高温的作用下,被迫向颗粒的中心移动。在持续高温作用下,这一部分气体与团聚粉体内部中的气体发生膨胀、破碎、融合,在表面张力的作用下,颗粒内部形成一个球状的空腔。随着团聚粉体与等离子枪距离的增加,团聚粉体转变为半熔融状态,在此期间,由于等离子射流的气流作用,团聚粉末高速旋转,产生从中心向颗粒表面延伸的离心力,使半熔融的粒子靠在壳的表面。当等离子体射流与冷却水的距离逐渐减小时,粉末表面温度迅速下降,熔融表面开始形成半固态的外壳,如图15所示[10]。与此同时,内部的半熔融颗粒继续向半固态外壳的表面移动,在室温下将得到的颗粒进行冷却,内部的半熔融颗粒开始固化,并附聚到空心壳周围,最终形成空心微球,如图16所示[46-48]。

2.2.2 影响产物形成的因素

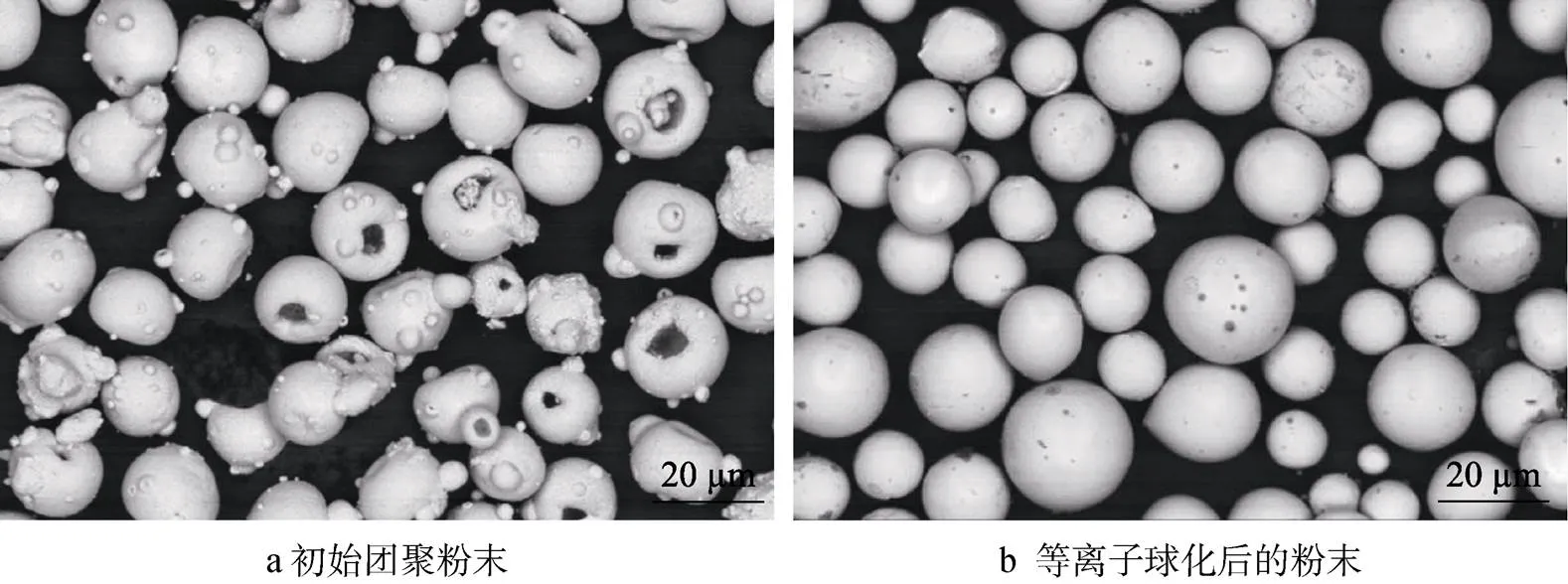

空心粉体的制备受到很多因素的影响,包括初始粉末材料的形态、等离子球化过程中的工艺参数等。根据报道,高球形度的初始粉末(球磨可以提高球形率)在等离子体射流中不仅可以减少粉末的扩散,提高粉末利用率[49],而且还能够得到表面光滑、球形度更高的空心球粉体。此外,与形状不规则的粉体相比,这种空心粉体的间隙和摩擦力更小,空心微球的表面致密度更高(如图17所示)[50],并且具有更好的流动性和熔化性能,这将使空心粉体能够更好地应用在热障涂层领域。

图14 等离子球化工艺制备空心氧化锆粉体示意图[10]

图15 等离子球化工艺氧化锆SEM形貌[10]

图16 空心粒子形成示意图[46]

虽然等离子球化工艺可以制备出空心粉体,但是通过这种工艺制备出粉体的球形率并不能量化,这与各种工艺参数密切相关。根据Klinskaya-Rudenskaya等[51]的报道,如果经等离子球化工艺制备出的颗粒具有60%的球形度,那便足够在喷涂时形成一个高质量的沉积涂层。对不同技术条件下球化效率的研究表明,输入功率的增加会导致加工产品中球形颗粒的比例大幅增加。Kumar等[47]在研究中也证实了这一观点,当等离子体流速为20 L/min时,随着等离子焰流温度的升高(100~10 000 K),氧化锆的球形率从5%提高到了55%左右,而其他类型粉体的球形率更加显著,这可能与氧化锆的高熔点有关。Nagulin等[49]在研究中也得出了与上述相同的结论,这一进一步说明了此观点的可信度。在使用此工艺的制备过程中,当其他参数达到最优条件(粉末进给率为6 kg/h,载气流量为8 L/min)而改变等离子体功率时,也观察到了球化率升高的现象,在低功率下(10~15 kW)只有10%~30%的球化率,当功率升高到30%时,产物几乎全部球化。除此之外,不同的送粉方式也会影响产物的大小。根据Solonenko等[46]的报道,输送粉末方向的不同对最终产物的大小也有一定的影响。当其他条件相同时(等离子体流功率为45 kW,送粉速率为2 g/s等),径向送粉(送粉方向平行于等离子体焰流方向)得到了平均粒径为20 μm的空心颗粒,而垂直于等离子体焰流方向的送粉方式得到了平均粒径为45 μm的空心颗粒。可见,每个工艺的制粉过程都是复杂的,很难去找到一个绝对的优秀标准。相比其他制粉工艺,等离子球化工艺制备的空心粉末在实际应用中具有更好的稳定性[52]。在使用等离子球化工艺制备粉体时,除了要保证能够制备出高球形率的空心粉体,还要保证产物具有一定的机械强度,因为空心粉体机械强度的大小在一定程度上会影响实际应用中涂层的质量,而粉体的壁厚与其机械强度的大小息息相关。根据报道[53],当原始粉末为半球形的团聚体(见图18a)时,在等离子体中处理后,其转变为表面光滑连续的球形颗粒(见图18b)。显然,这与初始粉末相比,球体具有更高机械强度的晶体结构。这不仅凸显了空心粉体某些方面的优异之处,也在一定程度上指出了未来的研究方向。

2.3 小结

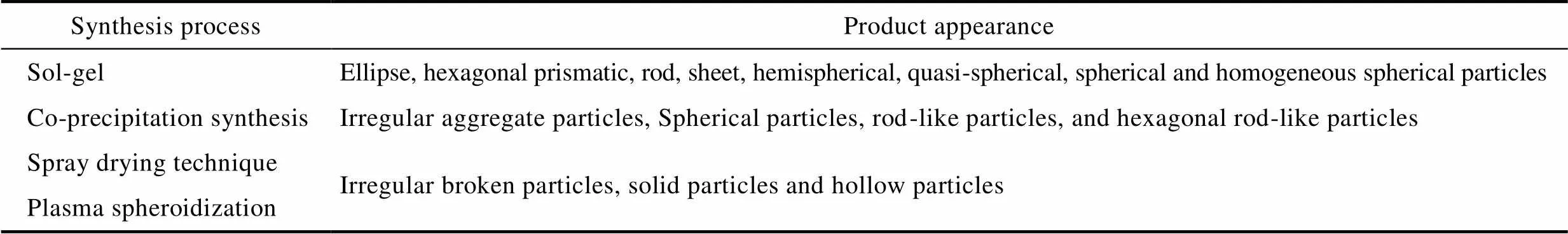

氧化锆的制备工艺包括很多种方式,从制备工艺来讲,包括溶胶-凝胶、共沉淀、喷雾干燥和等离子球化等制备工艺;从产物形态上来讲,包括实心颗粒与空心颗粒;从产物大小来讲,包括纳米与微米颗粒。之所以不断优化各种工艺的参数,这包括浆液配制、前体与产物的干燥方式与温度以及设备的工艺参数,是因为产物制备生产的过程涉及到很多的参数,这些参数可以分别或共同影响最终结果,甚至不同的参数之间也会相互影响。如此看来,很难去找到一个通用的使用规则或最优参数,所以本文选择几种常见的制备工艺对其整体特点,以及不同工艺制备产物形貌的不同以表格的形式列举,并附有文字说明。各种工艺的特点与不足见表1,各种工艺所得产物的形貌描述见表2。

图18 氧化锆在扫描电镜下的图像[53]

表1 氧化锆不同制备工艺的性能

Tab.1 Performance comparison of zirconia preparation process

表2 不同工艺制备的氧化锆产物形貌

Tab.2 Morphology of zirconia products prepared by different processes

相同或不同工艺制备出的氧化锆产物形貌有很大的区别,究其原因,可分为以下几个方面。

1)当浆液中不掺杂添加剂的情况下,通过实验对比得到最优参数,从而制备出理想氧化锆产物。

2)当工艺参数相同时,向浆液中掺杂添加剂,改变添加剂的种类和浓度,调节浆液的PH值,改变前体与产物的热处理温度等,这些都会对产物的形貌或大小产生影响。

3)调节设备的工艺参数也会对最终产物形貌产生一定的影响。

在上述工艺中,通过优化实验参数都可以制备出球形颗粒。以溶胶凝胶工艺为例,当浆液中不掺杂添加剂时,将前体在110 ℃的烘箱中干燥12 h,然后在400 ℃下煅烧4 h,就得到了形态相对均匀的球形颗粒。当浆液中含有添加剂时,这包括蔗糖、果糖、环糊精的单独掺杂或蔗糖与果糖的混合掺杂。根据实验数据分析,以葡萄糖作为掺杂剂,可以得到椭圆形和类球形颗粒。掺杂果糖作为添加剂时,可以得到六角棱柱形和棒状颗粒。虽然前者制备出的产物相对更加均匀,但是后者制备出的产物更加稳定。当使用环糊精作为添加剂时,可以显著改善产物的形态,最后得到了形态均匀的球形颗粒。上述是单独加入浆液中制备出的产物,当葡萄糖和果糖混合作为添加剂掺杂进浆液中时,可以发现,相比不掺杂添加剂的产物,浆液中含有添加剂的浆液能够制备出形态相对更加均匀的颗粒,并且在掺杂剂浓度较低的情况下效果更加明显,但是在这个过程中都没有得到均匀的球形颗粒,只得到了类球形的颗粒产物。当改变浆液的pH值时发现,这一参数在碱/酸性条件下都没得到均匀的球形颗粒,只分别得到了片状和半球形颗粒。

共沉淀工艺、喷雾干燥工艺与溶胶凝胶工艺都要先制备浆液,所以掺杂添加剂的作用在大方向上可视为一致,可能不同工艺、不同掺杂剂的类型和作用有所区别。在共沉淀工艺中,不同沉淀剂的含量可以改变产物的大小和形貌,以KOH为例,当其含量为0.5、1、1.5 mol/L时,得到了球形、类球形、棒状和六方棒状形态的颗粒,并且它们的大小也有很大的差异。此外,球磨在一定程度上可以改变产物的形貌,确切地说是将大块的不规则团聚物转变为小块的不规则团聚物。因上述3种工艺需要制备浆液的相似性,所以喷雾干燥工艺与溶胶凝胶工艺在浆液的掺杂具有一定的相似性。当掺杂不同浓度的黏结剂时(包括不加入黏结剂的浆液),随着浓度的升高(在一定范围内),产物为表面光滑的均匀球形颗粒,但是形貌良好的产物,并不代表产物的其他性能也优异(如流动性和密度)。

喷雾干燥、等离子球化工艺和溶胶-凝胶、共沉淀工艺最大的区别就是前者在制备空心粉体方面的优异性,而喷雾干燥与等离子球化工艺最大的区别就是,前者需要制备浆液而后者是对初始粉体再次加工。在喷雾干燥工艺中,浆料的分散性对最终粉体颗粒的形貌结构具有重要影响。当浆料分散性高时,产物一般会形成致密而薄的壳,从而形成中空颗粒,而低分散性的浆料往往会产生实心颗粒。除此之外,喷雾干燥和等离子球化工艺中适宜的气体干燥温度和等离子功率对产物的形貌结构也有重要的影响。当温度过高时,会使雾化液滴表面过于干燥或颗粒中的气体过度膨胀,从而导致颗粒破碎形成不规则的实心或皱缩颗粒;当温度过低时,可能会导致颗粒无法成形,形成不规则的团聚颗粒。除此之外,其他参数对最终产物也会产生一定的影响,但关于氧化锆的相关报道较少。

正如前文所述,氧化锆粉体的各种制备工艺具有相当的复杂性,所以这些数据不能作为定理去使用,只可作为借鉴参考,需视具体的材料、设备、环境和工艺的要求来进一步确定其可行性。

3 氧化锆基粉体在热障涂层领域中的应用

氧化锆陶瓷的力学性能与金属非常相似,并且具有和镍基、钴基相近的热膨胀系数,加上其高的断裂韧性、热稳定性和耐腐蚀性等优异性能,基于氧化锆的陶瓷粉末被广泛应用于热障涂层领域,以制作具有隔热能力的热障涂层。本节将传统氧化锆粉末分别与纳米氧化锆粉末和空心球氧化锆粉末制备的涂层进行比较,在分析涂层性能的同时,也在考虑初始粉末所带来的影响,以期能够找到更好的制备粉末与涂层的方法。

3.1 纳米氧化锆基涂层

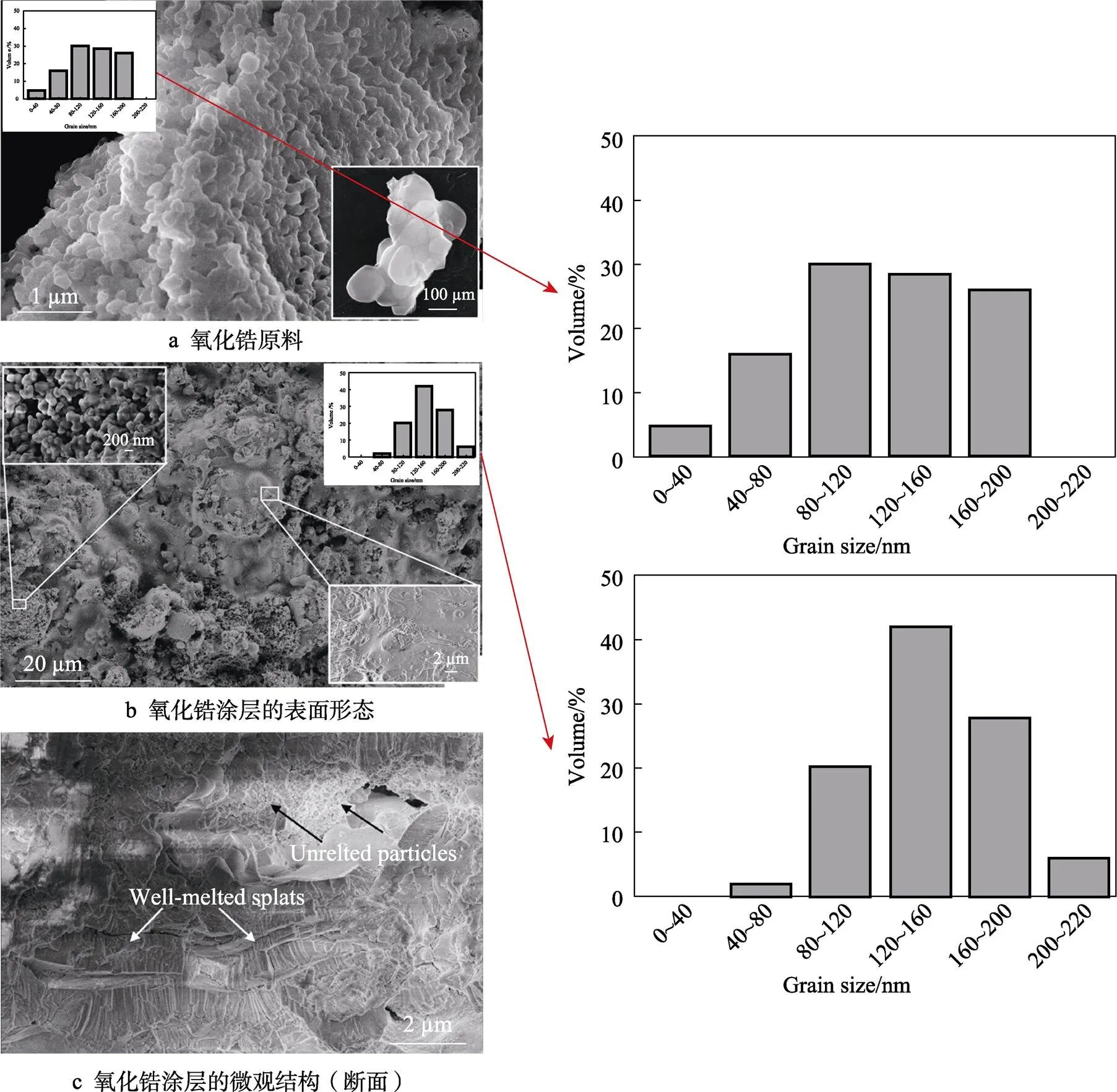

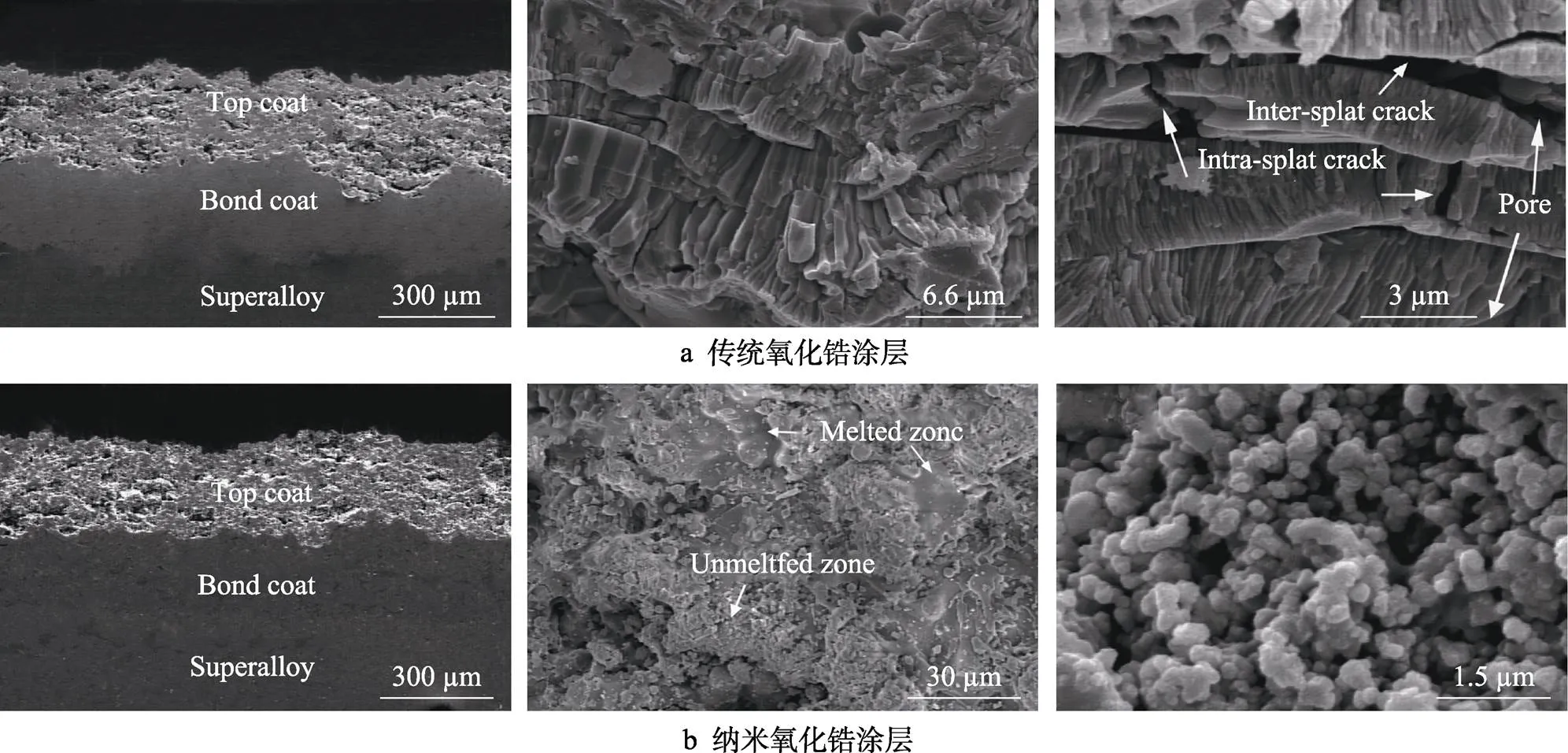

纳米氧化锆材料结合了纳米材料和氧化锆的优异性能,具有晶粒尺寸小而比表面积较大、高硬度、高断裂韧性和更接近于金属的热膨胀系数等优异性能[4]。有研究显示,由纳米氧化锆粉末制备的热障涂层与传统的微结构涂层相比,前者具有更低的热导率、更高的抗热冲击性能、更高的韧性和更长久的使用寿命[52]。纳米材料所表现出的这些优势也决定了它比传统涂层更适宜应用在热障涂层领域,纳米氧化锆粉体及其制备的涂层表面、断面SEM形貌如图19所示[52,54]。

根据报道,纳米涂层表现出比传统涂层更好的力学性能[54-57]。Zhou等[55]对2种涂层进行硬度测试发现,传统涂层的硬度值范围为465HV~1 158HV,纳米结构涂层的硬度为513HV~1 206HV。这是因为由纳米粉末制备的涂层中含有大量的熔融颗粒,相互之间结合得更加紧密,并且纳米涂层中的裂缝和孔隙相对更细、更少,所以涂层表现得更加致密,硬度更高;而传统涂层中含有大量的未熔化颗粒,相互之间结合得较为松散,所以其硬度较低,两种涂层的断裂横截面和表面形貌如图20所示。

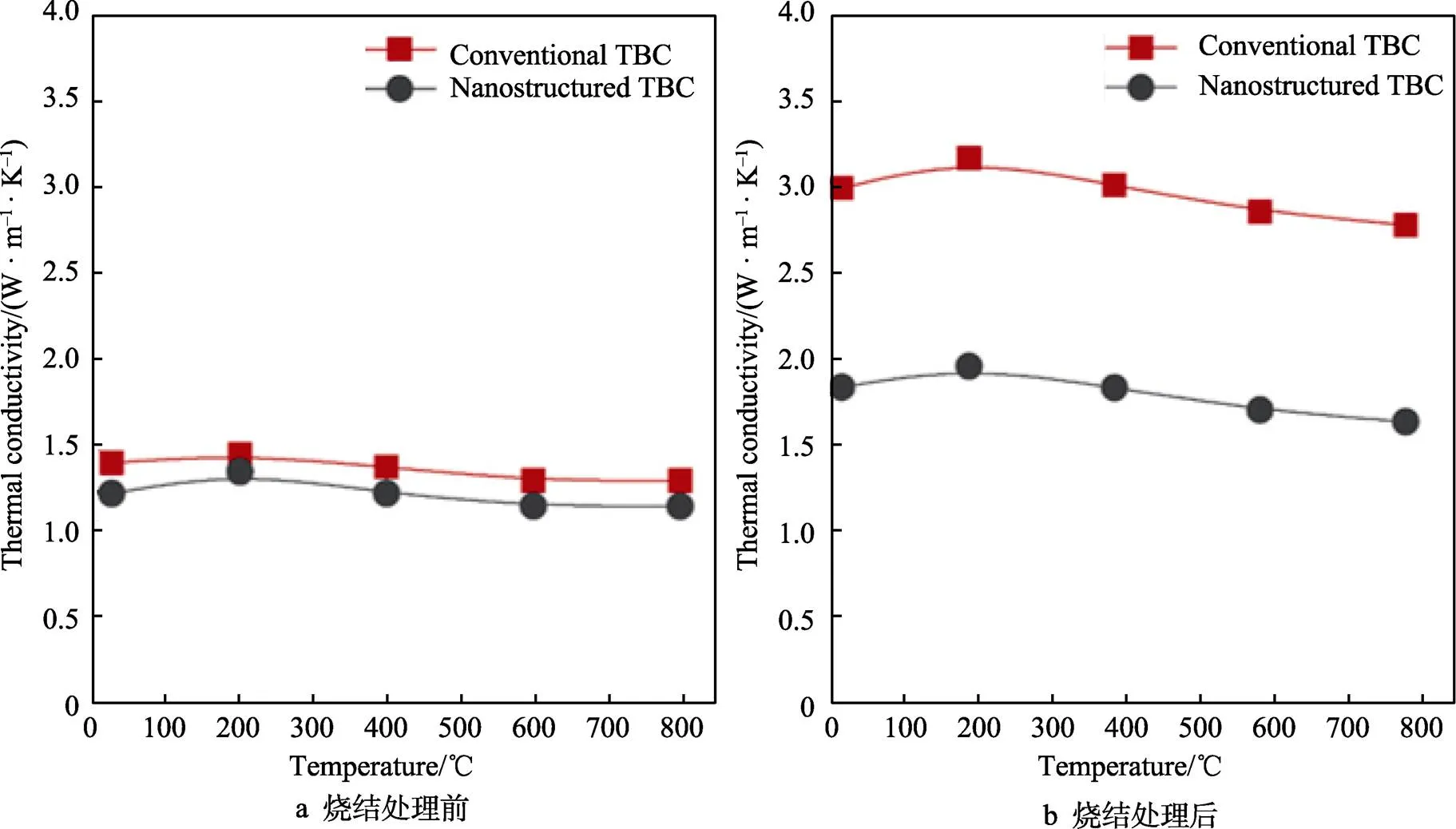

纳米涂层之所以比传统涂层应用更加广泛,不仅仅是因为其在力学性能上的优势,更重要的是其表现出了更加适宜在热障涂层服役环境中的使用性能,如隔热、抗热震性和抗高温氧化等性能。Huang等[58]在实验中分别测试了纳米涂层和传统涂层烧结前后的热导率,在烧结之前,纳米涂层和传统涂层的热导率分别为1.25、1.4 W/(m·K);当在1 100 ℃下烧结处理500 h后,2种涂层都表现出了热导率增加的趋势,分别为1.8、3W/(m·K)。可见,纳米涂层比传统涂层有更低的热导率,在烧结前后,其比传统涂层的热导率分别低11%和40%左右,这就意味着纳米涂层拥有更好的隔热性能,可以最大程度上减少基体材料因高温而受到的损伤,从而延长其使用寿命,2种涂层烧结前后的热导率变化如图21所示。可以看出,纳米结构的TBC比传统的TBC具有更低的热导率[59-60]。此外,在此实验中还发现纳米涂层比传统涂层表现出相对更好的抗热震性能,但是纳米涂层具有极大的不稳定性。当温度条件为1 300~1 350 ℃/900~950 ℃(前者为陶瓷面层加热温度,后者为基体加热温度,这种加热方式是为了模拟实际应用中TBC的热条件),样品厚度为700 μm时(黏结层为200 μm,顶层为500 μm),传统TBC在750~800次循环后失效,而纳米涂层在432~930次循环后失效。

图19 纳米氧化锆喷涂前后的SEM图像[54]

图20 氧化锆涂层的SEM形貌

图21 传统和纳米结构TBC在1 100 ℃、500 h烧结处理前后的热导率比较[58]

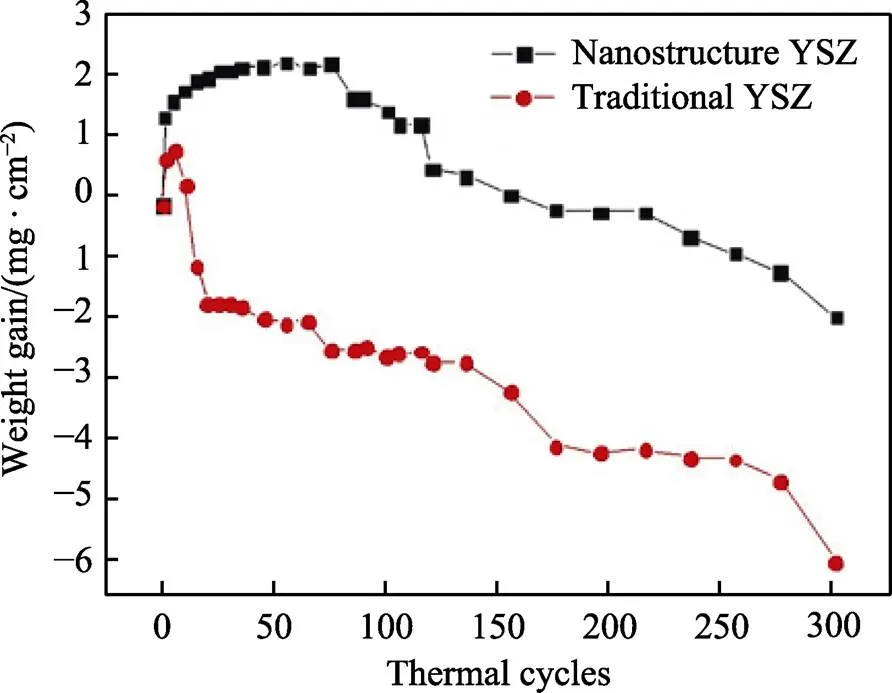

纳米结构涂层是否有更好的抗热震性能,上述实验结论显然无法让人信服。Wang等[61]在实验中进一步证明了纳米涂层具有更高的抗热震性能(涂层的抗热震性通过热冲击循环次数来评估),纳米结构涂层与传统涂层厚度分别为100、300、500 μm,将其在 1 200 ℃下加热5 min,然后快速淬火,反复进行,直到涂层因开裂或剥落而失效。在热震实验中,随着涂层厚度的增加、纳米涂层分别经历了52、11、6个热循环后因开裂或剥落而失效,而传统涂层仅经历了25、2、1个循环后便已失效。纳米结构涂层除了具有优于传统涂层的热导率与抗热震性能,其黏合强度与抗高温氧化性也具有一定的优势。Jie等[62]将纳米涂层和传统涂层在1 100 ℃下进行了高温循环氧化试验,得到了单位面积的质量变化与循环次数的关系,如图22所示。传统的隔热涂层在34次循环后出现了拐点,涂层质量开始下降,这也意味着涂层开始剥落,而纳米结构的涂层在将近75次循环后才出现拐点。在300次循环测试结束时,2种结构的所有表面涂层几乎都被剥落,但显然在整个测试过程中,纳米结构涂层表现出更好的抗热循环氧化性能和更长的热循环寿命。纳米结构的微结构已被证明具有比传统微结构更长的热循环寿命[63-64]。

图22 纳米结构和传统TBC在1 100 ℃的循环过程中的动力学特性[62]

TBC的质量和进一步性能在很大程度上取决于涂层和基底之间的黏附力[65-66]。因此,考虑黏合强度对于提高TBC系统的可靠性和寿命性能至关重要。Ghasemin等[57]对纳米涂层与传统涂层进行了结合强度测试,5组实验数据中,忽略1组黏结剂失效的情况,其余4组实验纳米涂层和传统涂层的平均黏结强度分别为38.12、24.60 MPa,纳米涂层表现出比传统涂层约1.5倍的平均结合强度。之所以纳米涂层的黏合强度更高,通过观察纳米涂层的微观结构时发现,其具有典型的双峰微结构,这一部分区域主要由非熔融或部分熔融的颗粒(纳米区)组成,保留了初始粉末的纳米结构,如图23a所示,这种微结构可以有效地阻止裂纹的扩展,从而提高纳米涂层的黏合强度[56,58]。此外,热喷涂纳米材料的最大挑战之一是保留初始原料的纳米粉末,因为由其制备的纳米涂层中含有非熔融颗粒构成的双峰结构,其不但可以阻止微裂纹的扩展,还可以保留涂层中的非转变型四方相(t′)[67]。t′-ZrO2相在TBC中被认为是一种很重要的相,因为其具有独特的铁弹性增韧机制,相比于氧化锆的其他相,它表现出更高的热膨胀系数、更低的热导率和更长的热循环寿命[57]。根据Ghasemi等[57]的报道,传统的涂层主要由不可转变型的四方相(t′)组成,但从涂层中可以检测到非常弱的单斜相衍射峰,这显然不利于在涂层中的应用,而由纳米结构涂层全部由不可转变型的四方相(t′)组成。Jiang等[68]使用空气等离子喷涂(APS)的4YSZ纳米涂层,其在1 473 K热处理后,没有观察到单斜相的存在,全部由非转变型四方相(t′)结构组成,并且其表现出了低热导率、高热膨胀系数和异常高的断裂韧性的特征[69]。

虽然纳米材料所制备的涂层表现出了比传统涂层更加优异的性能,使其更加适合在热障涂层领域中应用。尽管如此,纳米结构涂层在实际应用中仍存在一些缺陷,特别是它们的长期稳定性较差,纳米结构涂层中的纳米颗粒在高温下会快速生长。Wu等[70]在研究中也证实了这个结论,当纳米结构涂层在1 200 ℃下热处理超过10 h后,纳米颗粒会逐渐消失。当纳米涂层失去纳米颗粒后,便和传统涂层没有太大的区别,在一定的应用环境下,仍会出现涂层破裂、脱落或失效,从而失去保护基体材料的效果。因此,在未来的研究发展中,纳米结构涂层仍有巨大的探索空间,如何维持纳米颗粒在高温等极端环境下的稳定性,如何更好地保护基体材料、延长其使用寿命仍是研究的重点。

图23 氧化锆涂层FESEM显微照片[57]

3.2 空心氧化锆基涂层

空心氧化锆材料与同等质量的致密颗粒相比,空心球粉体(HS)比实心粉体具有更大的粒径和加热面积[41],表面更加光滑,球形度更高,具有更好的流动速度和熔化性能[10,46],并且由空心粉体制备的涂层也表现出了较低的热导率、较高的孔隙率和良好的抗热冲击能力[10,71],这些不同于实心粉末涂层的独特性能决定了其在热障涂层领域具有广阔的应用空间与巨大的发展潜力。

在等离子喷涂过程中,细小的金属或非金属颗粒被送入等离子射流中,在那里它们被熔化并加速推进撞击基材,形成薄的碎片。涂层是通过液滴的连续沉积形成的,因此涂层质量在很大程度上取决于液滴与基材之间的撞击、铺展和凝固情况。由于在等离子喷涂制备涂层的过程中,颗粒与基板的撞击、铺展和凝固情况仅发生在几微秒内,再加上设备的限制,所以很难通过实验去彻底了解涂层成型过程[72]。除了大量的实验研究之外,建立数值模型对其分析预测也是优化工艺参数和提高涂层质量的重要方法。根据Kumar等[73]的报道,涂层质量与液滴撞击在基材上的飞溅状态有关,空心液滴与致密的液滴相比,前者会在中心处产生较大的飞溅,形成较小的最终飞溅直径,更厚和更均匀的飞溅,这也意味着空心粉体可以沉积出表面更加均匀的涂层。空心氧化锆与实心氧化锆粉体在等离子喷涂过程中熔滴撞击基材表面的铺展模拟过程如图24所示。

此外,在沉积过程中,当空心粉体外壳厚度为5~10 µm时,便可以认为其能够被加热到相同的温度且均匀熔化,并且空心液滴与基体碰撞时形成的氧化锆飞溅物,经扩散、凝固在基体表面后具有更加稳定的特性[74]。Nasiri等[75]在实验和数值分析中也发现,空心和致密液滴密撞击在基板上的影响差异很大。除此之外,等离子喷涂过程中的速度和温度对粉体具有较大的影响。有报道称,颗粒的低冲击速度会减缓液滴壳的破裂[76],而高冲击速度会导致沉积颗粒的逆向射流及飞溅程度加剧[77]。Patel等[78]模拟了温度与速度对空心与实心氧化锆粉体在喷涂过程中的影响,研究发现,当空心液滴的冲击速度为49.2 m/s时,温度增加的情况下(3 311~3 600 K),高温下基板熔化深度和表面熔化直径分别是低温下的4倍和2.6倍。这是因为液滴初始温度越高,液滴的凝固时间越长,其扩散时间也随之延长。当空心液滴温度为3 450 K,

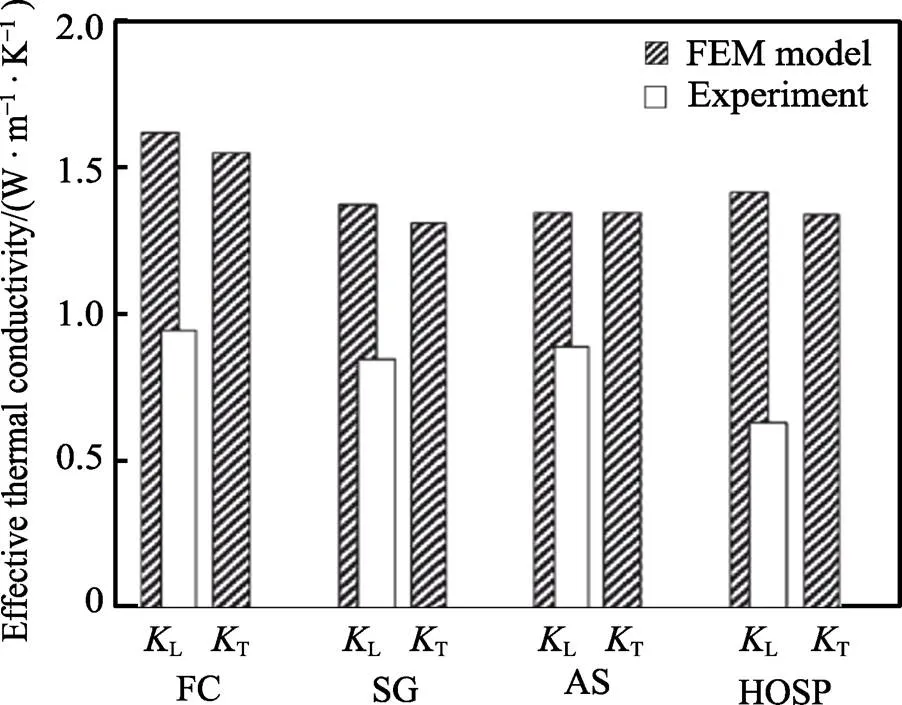

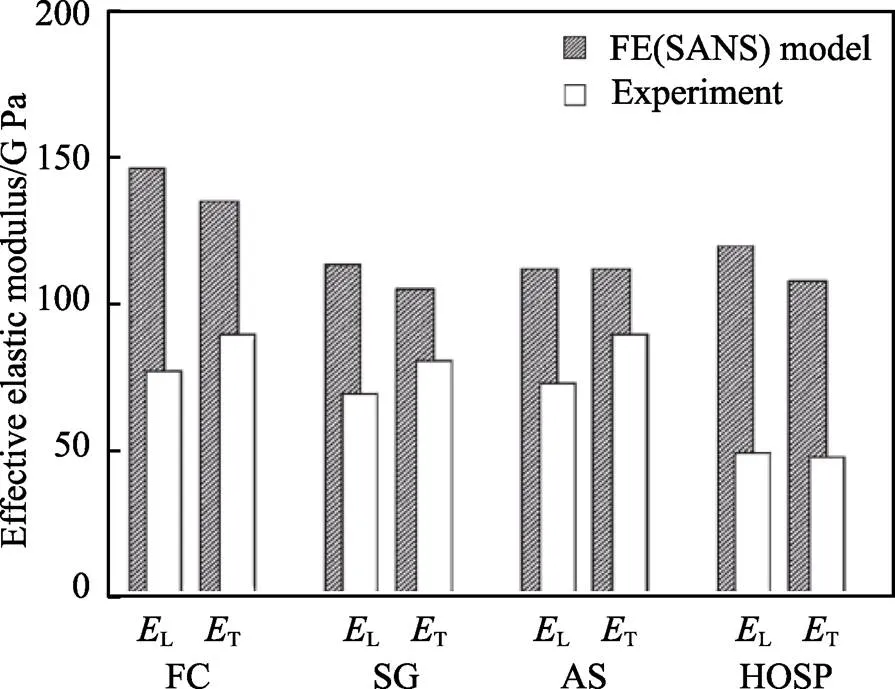

图24 空心熔滴和实心熔滴与基体碰撞铺展凝固过程模拟[73]

为了制备出高性能的空心氧化锆涂层,研究人员采用空心球粉体与致密粉体分别制备涂层并比较其性能,根据实验结果分析,由空心粉体制备的涂层普遍具有孔隙率高的现象,孔隙率在相当程度上影响了涂层的热导率和强度特性。研究表明,在总孔隙率相同的情况下,由空心粉末获得的涂层具有较低的热导率[79]。空心粉体制备的涂层与实心粉体制备的涂层相比之所以会有较高的总孔隙率,这是因为空心与实心液滴在与基体发生碰撞时,其飞溅特性有根本的不同,从而导致在形成涂层中微空洞和微裂缝的数量增加,并且以球状孔隙居多[79-80]。Ercan等[81]在实验中分别用空心与实心粉体制备涂层,也发现了相同的现象,由空心粉体所制备的涂层也有较高的孔隙率,并且其热导率相对较低。4种不同粉末形态制备而成的涂层热导率如图25所示,FC为熔炼粉碎法制造的不规则的多面体颗粒,SG为溶胶-凝胶技术制备的均匀球形颗粒,AS为团聚烧结技术制备的表面粗糙的球形颗粒,HOSP为喷雾干燥和等离子致密化得到的空心球颗粒。一般来说,涂层的高孔隙率就在一定程度上意味着较高的热导率,但是对于空心粉体涂层来说,这样的可能并不全面。Ercan等[82]注意到,尽管由空心粉末沉积的涂层比实心粉末涂层具有更高的孔隙率,但是这2种涂层在 1 000 ℃ 下热处理后测得的热导率几乎没有差异,但是当温度升高至1 400 ℃后,空心球粉体沉积的涂层却比实心粉体沉积的涂层具有更低的热导率,并且表现出了相对更好的抗高温烧结性能。既然不能用高孔隙率与高热导率来描述空心球形粉体涂层,那么探究其热导率低的原因在热障涂层领域就变得非常必要。根据报道[83-84],中空球形颗粒不仅可以改善沉积过程中颗粒的熔化和压扁行为,并且这些颗粒在等离子体流中比实心颗粒更容易熔化,而且比相同直径的实心颗粒能够产生更薄的碎片,并且由这种薄片组成的涂层具有非常低的热导率。此外,Wang等[84-85]在制备涂层时还发现,通过不同方法制备的氧化锆粉末去分别沉积涂层,空心球粉体涂层具有最低的弹性模量:FC>SOL-GEL>SINTERED>HOSP,如图26所示。

尽管基于氧化锆粉体制备的热障涂层具有相对较低的热导率,这也将允许基体材料在更高的温度下工作,并减少冷却空气的要求,从而提高热力学效率,并且由于较低的金属基体表面温度,从而延长了其使用寿命。然而,由氧化锆空心粉体制备而成的热障涂层具有较高的总孔隙率,并且在这之中包含较多的球状孔隙。一般来说,球状孔隙是不可控的,也是不可取的,因为它们提供了故障发生的场所(球状孔隙来源于气体夹带和层间孔隙,由于某些地方的黏附不当),如图27所示[86]。另外,涂层具有较高的孔隙率,将会影响其致密程度,降低其显微硬度。此外,与实心粉体涂层相比,空心粉体涂层具有相对较低的热循环寿命和较高的杨氏模量,这不仅减少了涂层对基体材料的保护周期,还显示出其较低的应变和损伤容限。较大的压痕应力场表明,由空心球粉末沉积而成的热障涂层中的缺陷(一般指孔隙和微裂纹)具有较小的应力消除效果[87],所以在研发氧化锆空心粉体之时,保留其低热导率且降低其孔隙率,提高其显微硬度将是最主要的探索方向之一。

图25 4种涂层系统有效导热率的计算和实验结果比较[84]

图26 氧化锆涂层的有效弹性模量模拟结果和实验结果的对比[84]

3.3 氧化锆增韧涂层

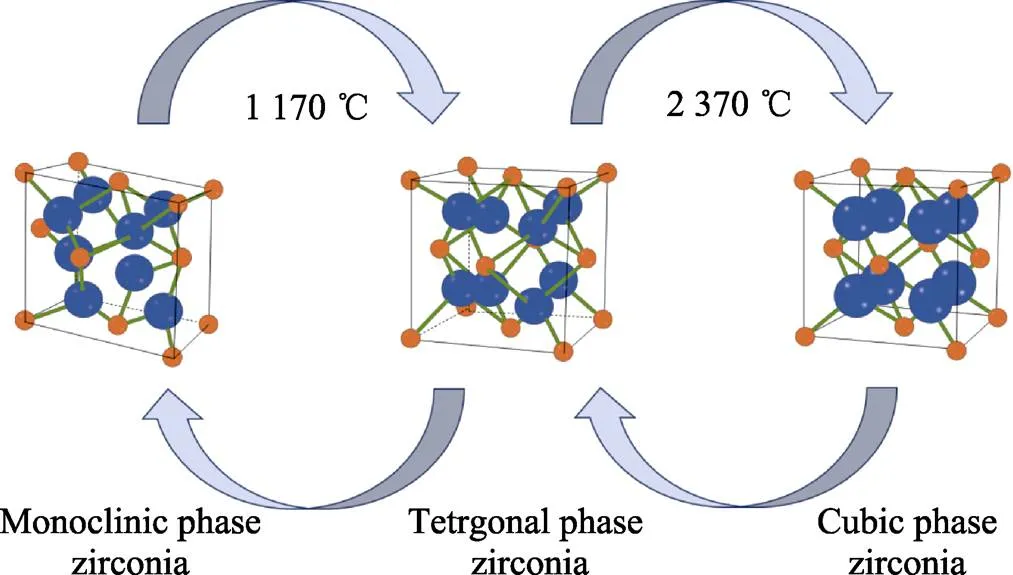

氧化锆是一种多晶氧化物,其晶型结构极易随着温度的改变而变化。当在室温下稳定的单斜相(M)被加热到1 170 ℃左右时,会转变为四方相(T),同时体积将会减小;当温度继续升高到2 370 ℃左右时,由T转变为立方相(C);当温度降低时,C转变为T,在室温下又转变为M相,同时体积膨胀。这些因相变而引起的体积变化将会导致应力集中和涂层故障发生[88]。在不同温度下,氧化锆晶体转变如图28所示。

自Garvie等[90]在论文中首次报道了氧化锆的转化增韧后,大量学者对氧化锆相变加强机制等方面展开了深入的研究。氧化锆陶瓷的转化增韧,主要是T与M的转化,这些论述在文献中具有详细的说明[91-92]。研究发现,向氧化锆晶格中加入较大半径阳离子或较低价金属氧化物,可以将四方相和立方相在室温下稳定[93],从而防止或减少因单斜相的存在而产生的体积变化,常用稳定剂有CaO、MgO、Y2O3和 CeO2等,其中应用最广泛的为YSZ涂层。除此之外,稳定四方相的另一种方法是将四方相的晶粒尺寸减小到纳米级[94]。根据Mcpherson[95]的报道,含有6%~8% Y2O3的热障涂层几乎完全由在t-ZrO2组成,并且t-ZrO2比c-ZrO2具有更高的热膨胀系数。此外,含有10%~ 15 % CeO2的ZrO2涂层含有很大比例的t-ZrO2,并且它们的断裂韧性增强[96]。Zhao等[97]研究了含3%和5% Y2O3氧化锆涂层的相结构和微结构演变,3YSZ和5YSZ涂层主要呈现四方相(T)和小部分的立方相(C)。实验结果表明,尽管3YSZ涂层更容易发生单斜相变,但它比5YSZ涂层具有更好的抗热震性。由此可见,钇含量较低的涂层可望获得较长的热冲击寿命。Yang等[98]报道了8YSZ和20YSZ涂层在高温下的微观结构和力学性能的演变,结果表明,8YSZ涂层主要由四方相(T)组成,并且在烧结过程中发生了从四方相到立方相和单斜相的显著相变,这也导致其发生了体积膨胀现象,而20YSZ涂层主要稳定的立方相(C)组成,在烧结过程中也未发现单斜相的转变。此外,根据Scott等[99]报道,钇质量分数大于18%的YSZ涂层在热力学上表现为稳定的立方相(C),这也与上述实验结果相符。关于氧化锆相变增韧的报道绝大多数集中于YSZ涂层,除了研究钇含量的不同,还有将其他稀土离子掺杂在YSZ中的研究,包括单元掺杂CeO2[100]、Gd2O3[101-102]、La2O3[103-104],双元掺杂Gd2O3、Yb2O3[105]、CeO2、Sc2O3[106]和多元掺杂等[107]。

图27 空心粉体氧化锆(等离子球化工艺制备)涂层的横截面显微照片[86]

图28 氧化锆晶体转变示意图[89]

氧化锆体系的材料在热障涂层中的应用是复杂的,在制备过程中,除了要考虑到初始氧化锆粉体形态结构对制备涂层的影响之外,还要考虑到其本身在高温下易相变的特殊性或者两者的相互影响作用,综合整体情况来达到最佳的涂层制备效果。

3.4 氧化锆涂层残余应力模拟分析

氧化锆体系材料的优异性能使其得到了深入的研究与巨大的发展,这些研究包括上文叙述的由纳米粉体和空心粉体制备而成的涂层,也包括通过掺杂其他元素改变氧化锆晶体结构的相变增韧。经过数十年的研究,涂层的性能也从这些方面得到了极大的提高,进一步满足了氧化锆涂层在热障涂层领域的应用要求,但不论是纳米涂层,还是空心涂层都难以避免残余应力的产生。残余应力大都发生在陶瓷层与黏结层或黏结层与基体的交界处,它会导致涂层工件变形、涂层开裂或剥落,从而失去保护基体材料的作用。残余应力的形成在喷涂过程中是非常复杂的,它受到很多特性的影响,如涂层厚度、涂层材料、冷却速率等,并且其对涂层的黏合强度、黏结强度、抗热震性、热疲劳寿命、耐腐蚀性、耐磨性和使用寿命有巨大的影响[108-110]。为了改善TBC的性能,以达到长期使用涂层或延长其使用寿命的目的,所以模拟残余应力并了解涂层失效机制是非常重的。

涂层中的残余应力难以避免,通过有限元分析模拟不同参数对残余应力的影响,以期避免或减少残余应力的存在,延长涂层的使用寿命[111-113]。Seo等[114]通过有限元方法模拟了YSZ梯度涂层的残余应力分布,结果表明,最大的径向应力在试样的表面或附近,在这可能会导致表面产生裂纹,最大的轴向应力和剪切应力在试样的边缘,这可能会导致涂层剥落,并且发现涂层的结合强度随着梯度涂层中Y含量的增加(25%~100%)而逐渐增加。Zhang等[115]通过建模分析了ZrO2/NiCoCrAlY梯度涂层的残余应力分布,模拟结果显示,所有涂层界面的边缘处都有明显的应力集中,并且发现陶瓷层与黏结层之间较慢的冷却速率将会导致较低的残余应力。ZHU等[116]将TBC系统在温度为20~1 000 ℃下加热120 min,并在相同的条件下进行冷却。模拟结果表明,在热循环过程中,应力分布基本保持不变,但在热循环冷却后残余应力急剧增加。Dong等[117]通过有限元方法建立了平面和曲面界面模型,模拟了ZrO2/NiCoCrAlY热障涂层在热循环过程中的残余应力分布。模拟结果显示,在黏结层和顶部陶瓷层之间的界面残余应力较高,并且弯曲界面的残余应力大于平面界面,应力主要集中在凹槽处。此外,由于TBC中热生长氧化物层的存在,涂层残余应力明显增加。

关于氧化锆残余应力的模拟分析,除了上述研究之外,还有针对其他因素的模拟研究,如氧化锆沉积厚度、沉积温度、基体厚度[118],液滴撞击基体飞溅、凝固过程中产生的高热梯度[119],涂层和基底之间的热膨胀系数(CTE)差异,基体几何形状和预处理[120-122],梯度涂层的成分和厚度[123-124]等。

涂层制备过程中难以避免残余应力的产生,它受众多因素的影响,并且残余应力的存在将会增加涂层开裂或脱落的风险,因此通过建模分析残余应力对提升涂层性能和使用寿命具有极其重要的意义。

4 结论及展望

氧化锆作为发动机等热端部件的隔热涂层,表现出比其他材料更优异的性能,如低热导率、良好的化学稳定性和耐腐蚀性、高的断裂韧性和抗热震性等,因此对于氧化锆基热障涂层的应用将会越来越广泛。根据专业人员的预测,在未来的发展中,航空燃气涡轮发动机、发电燃气涡轮发动机将会带来巨大的效益,可以预见,在不久的将来对热障涂层的需求上升将是合理的,所以对其进行深入研究是非常有必要的。正如上文所述,涂层的性能与顶部陶瓷层的微观结构密切相关,而后者又受陶瓷粉末形态的影响,所以性能优异的涂层,除了与沉积涂层过程中的工艺参数有关,最重要的还是与原始粉末的性能相关。

本文综述了不同制粉工艺的流程,分别介绍了影响氧化锆粉末形态结构、大小粒度的因素,归纳了不同工艺及产物的优缺点及相关性,并将不同粉末制备出的涂层分别与传统微结构涂层进行了性能对比。不管是制备空心粉体还是实心粉体,浆液的制备情况对氧化锆产物的影响最大,确切地说是分散剂、黏结剂等掺杂剂浓度和固含量的选择;其次,后续的热处理温度对粉体性能也有较大的影响;除此之外,在制备空心粉体时,不同设备的参数也会对最终产物产生较大影响。由不同工艺制备出的不同粉体应用在热障涂层领域时,性能虽有所提高,但是也不能完全满足在服役环境下的使用要求。例如纳米粉体制备出的热障涂层表观密度较高,硬度较大,但隔热性能较差,空心粉体制备而成的涂层热导率较低,但是含有较高的孔隙率,其中以球状孔隙居多,这将会降低涂层的表观密度,并且在孔隙处极易发生故障。为了制备出更好的氧化锆涂层应用在热障涂层领域,对原始粉体的研究更深入一些显然是有必要的,结合现有的工艺,对后续氧化锆粉体及其制备的热障涂层研究提出如下展望。

1)传统制粉工艺生产出纳米氧化锆的过程中,常常需要加入添加剂来获得更好的产物,但是添加剂往往会对粉末性能产生影响,并且制备出的粉末普遍存在团聚、易长大的问题。因此,在后续的研究中,在满足经济效益的前提下,减少甚至不使用添加剂,探索新型绿色添加剂,或者利用其他辅助条件对浆液进行处理,如加温、加压等,这些都可以作为制粉研究的新方向。

2)优化原有的制粉工艺,或者将其与现代技术相结合。传统工艺成熟,可以批量生产是其优点,但是无法精确控制粉体的形态、结构和粒度。正在发展的3D打印技术具有塑造复杂、精确产品的特点,而且其也是通过浆液来制备产品,这与现有制粉工艺具有相同的基础步骤。若是能将二者结合,将会使制粉工艺有一个飞跃的提升。

3)研究新型粉体结构也是一个重要的突破点,现有的纳米粉体与空心粉体都是传统粉体的优化,多孔粉体只有很少的报道,多孔粉体具有高孔隙可以满足隔热性能的需要,其多孔网络结构又在一定程度上增强力学性能,所以纳米结构的多孔粉末也可以作为未来研究的方向之一。

4)制粉工艺不应局限于现有的体系之中,最终的目的是服务于热障涂层,借鉴于涂层的自修复微胶囊,可以在现有的空心粉体之内嵌入胶囊愈合剂,从另一角度提升涂层性能。

[1] SCHULZ U, LEYENS C, FRITSCHER K, et al. Some Recent Trends in Research and Technology of Advanced Thermal Barrier Coatings[J]. Aerospace Science and Technology, 2003, 7(1): 73-80.

[2] SCHWEDA M, BECK T, MALZBENDER J, et al. Damage Evolution of a Thermal Barrier Coating System with 3-Dimensional Periodic Interface Roughness: Effects of Roughness Depth, Substrate Creep Strength and Pre- Oxidation[J]. Surface and Coatings Technology, 2015, 276: 368-373.

[3] BAKAN E, VAßEN R. Ceramic Top Coats of Plasma- Sprayed Thermal Barrier Coatings: Materials, Processes, and Properties[J]. Journal of Thermal Spray Technology, 2017, 26(6): 992-1010.

[4] 石清云. 高温相稳定化氧化锆粉末及热障涂层的制备和性能研究[D]. 长沙: 湖南大学, 2018. SHI Qing-yun. Preparation and Properties of High Temperature Stabilized Zirconia Powder and Thermal Barrier Coating[D]. Changsha: Hunan University, 2018.

[5] ZHANG Xiu-ping, WU Xin, SHI Jing. Additive Manufacturing of Zirconia Ceramics: A State-of-the-Art Review[J]. Journal of Materials Research and Technology, 2020, 9(4): 9029-9048.

[6] QIN Wei, MAJIDI H, YUN J, et al. Electrode Effects on Microstructure Formation during Flash Sintering of Yttrium-Stabilized Zirconia[J]. Journal of the American Ceramic Society, 2016, 99(7): 2253-2259.

[7] SCHWINGEL D, TAYLOR R, HAUBOLD T, et al. Mechanical and Thermophysical Properties of Thick PYSZ Thermal Barrier Coatings: Correlation with Microstructure and Spraying Parameters[J]. Surface and Coatings Technology, 1998, 108-109: 99-106.

[8] KOLLENBERG W, DECKER J. Influence of Powder- Characteristics on the Microstructure of Ceramic Plasma Spray Coatings[J]. Fresenius′ Journal of Analytical Chemistry, 1993, 346(1): 327-333.

[9] BERTRAND G, BERTRAND P, ROY P, et al. Low Conductivity Plasma Sprayed Thermal Barrier Coating Using Hollow Psz Spheres: Correlation between Thermophysical Properties and Microstructure[J]. Surface and Coatings Technology, 2008, 202(10): 1994-2001.

[10] ZHANG Xiao-feng, ZHOU Ke-song, CHANG Fa, et al. Yttria-Stabilized-Zirconia Hollow Spheres Prepared by Atmospheric Plasma Spray[J]. Particuology, 2014, 14: 57-62.

[11] ROY P, BERTRAND G, CODDET C. Spray Drying and Sintering of Zirconia Based Hollow Powders[J]. Powder Technology, 2005, 157(1/2/3): 20-26.

[12] HUA Zi-le, WANG X M, XIAO Ping, et al. Solvent Effect on Microstructure of Yttria-Stabilized Zirconia (YSZ) Particles in Solvothermal Synthesis[J]. Journal of the European Ceramic Society, 2006, 26(12): 2257-2264.

[13] FOO Y T, ABDULLAH A Z, AMINI HORRI B, et al. Optimised Co-Precipitation Synthesis Condition for Oxalate-Derived Zirconia Nanoparticles[J]. Ceramics International, 2019, 45(17): 22930-22939.

[14] CELZARD A, MARÊCHÉ J F. Applications of the Sol-Gel Process Using Well-Tested Recipes[J]. Journal of Chemical Education, 2002, 79(7): 854.

[15] TYAGI B, SIDHPURIA K, SHAIK B, et al. Synthesis of Nanocrystalline Zirconia Using Sol–Gel and Precipitation Techniques[J]. Industrial & Engineering Chemistry Research, 2006, 45(25): 8643-8650.

[16] BATOOL T, BUKHARI B S, RIAZ S, et al. Microwave Assisted Sol-Gel Synthesis of Bioactive Zirconia Nanoparticles-Correlation of Strength and Structure[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2020, 112: 104012.

[17] MAMIVAND M, ASLE ZAEEM M, EL KADIRI H, et al. Phase Field Modeling of the Tetragonal-to-Monoclinic Phase Transformation in Zirconia[J]. Acta Materialia, 2013, 61(14): 5223-5235.

[18] KAZEMI F, ARIANPOUR F, TAHERI M, et al. Effects of Chelating Agents on the Sol-Gel Synthesis of Nano- Zirconia: Comparison of the Pechini and Sugar-Based Methods[J]. International Journal of Minerals, Metallurgy and Materials, 2020, 27(5): 693-702.

[19] RĂILEANU M, TODAN L, CRIŞAN D, et al. Sol-Gel Zirconia Nanopowders with Α-Cyclodextrin as Organic Additive[J]. Journal of Alloys and Compounds, 2012, 517: 157-163.

[20] HESHMATPOUR F, AGHAKHANPOUR R B. Synthesis and Characterization of Nanocrystalline Zirconia Powder by Simple Sol-Gel Method with Glucose and Fructose as Organic Additives[J]. Powder Technology, 2011, 205 (1/2/3): 193-200.

[21] AGILANDESWARI K, RUBAN KUMAR A. Optical, Electrical Properties, Characterization and Synthesis of Ca2Co2O5by Sucrose Assisted Sol Gel Combustion Method[J]. Advanced Powder Technology, 2014, 25(3): 904-909.

[22] SUCIU C, GAGEA L, HOFFMANN A C, et al. Sol-Gel Production of Zirconia Nanoparticles with a New Organic Precursor[J]. Chemical Engineering Science, 2006, 61(24): 7831-7835.

[23] SUCIU C, HOFFMANN A C, VIK A, et al. Effect of Calcination Conditions and Precursor Proportions on the Properties of YSZ Nanoparticles Obtained by Modified Sol-Gel Route[J]. Chemical Engineering Journal, 2008, 138(1/2/3): 608-615.

[24] DAVAR F, HASSANKHANI A, LOGHMAN-ESTARKI M R. Controllable Synthesis of Metastable Tetragonal Zirconia Nanocrystals Using Citric Acid Assisted Sol-Gel Method[J]. Ceramics International, 2013, 39(3): 2933- 2941.

[25] ZHANG yun feng, WANG kai jun, HU Jin. Effect of Ball Milling on the Properties of Zirconia Powder Prepared by Alcohol-Aqueous Coprecipitation Method[J]. Key Engineering Materials, 2013, 544: 34-37.

[26] REZAEI M, ALAVI S M, SAHEBDELFAR S, et al. Effect of Process Parameters on the Synthesis of Mesoporous Nanocrystalline Zirconia with Triblock Copolymer as Template[J]. Journal of Porous Materials, 2008, 15(2): 171-179.

[27] RAMACHANDRAN M, SUBADEVI R, LIU Wei-ren, et al. Facile Synthesis and Characterization of ZrO₂ Nanoparticles via Modified Co-Precipitation Method[J]. Journal of Nanoscience and Nanotechnology, 2018, 18(1): 368-373.

[28] RĂILEANU M, TODAN L, VOICESCU M, et al. Sol-Gel Zirconia-Based Nanopowders with Potential Applications for Sensors[J]. Ceramics International, 2015, 41(3): 4381-4390.

[29] DESHMANE V G, ADEWUYI Y G. Synthesis of Thermally Stable, High Surface Area, Nanocrystalline Mesoporous Tetragonal Zirconium Dioxide (ZrO2): Effects of Different Process Parameters[J]. Microporous and Mesoporous Materials, 2012, 148(1): 88-100.

[30] LOGHMAN-ESTARKI M R, POURBAFRANY M, SHOJA RAZAVI R, et al. Preparation of Nanostructured YSZ Granules by the Spray Drying Method[J]. Ceramics International, 2014, 40(2): 3721-3729.

[31] OBERACKER R. Powder Compaction by Dry Pressing[J]. Ceramics Science and Technology, 2011, 3: 3-37.

[32] ANANDHARAMAKRISHNAN C, ISHWARYA S P. Spray Drying Techniques for Food Ingredient Encapsulation[M]. New York: John Wiley & Sons, 2015.

[33] STUNDA-ZUJEVA A, IRBE Z, BERZINA-CIMDINA L. Controlling the Morphology of Ceramic and Composite Powders Obtained via Spray Drying-a Review[J]. Ceramics International, 2017, 43(15): 11543-11551.

[34] SOSNIK A, SEREMETA K P. Advantages and Challenges of the Spray-Drying Technology for the Production of Pure Drug Particles and Drug-Loaded Polymeric Carriers[J]. Advances in Colloid and Interface Science, 2015, 223: 40-54.

[35] CAL K, SOLLOHUB K. Spray Drying Technique. I: Hardware and Process Parameters[J]. Journal of Pharmaceutical Sciences, 2010, 99(2): 575-586.

[36] SANTOS D, MAURÍCIO A C, SENCADAS V, et al. Spray Drying: An Overview[M]. Britain: Intechopen, 2018.

[37] JAMALI H, MOZAFARINIA R, SHOJA-RAZAVI R, et al. Comparison of Hot Corrosion Behaviors of Plasma-Sprayed Nanostructured and Conventional YSZ Thermal Barrier Coatings Exposure to Molten Vanadium Pentoxide and Sodium Sulfate[J]. Journal of the European Ceramic Society, 2014, 34(2): 485-492.

[38] 王爱娟, 吕宇鹏, 孙瑞雪. 喷雾干燥法制备空心微球型结构材料的研究进展[C]// 第十五届华东地区热处理年会暨华东地区热处理年会三十周年纪念活动论文摘要集. 黄山: [出版者不详], 2006. WANG Ai-juan, LYU Yu-peng, SUN Rui-xue. Research Progress on the Preparation of Hollow Microsphere Structural Materials by Spray Drying[C]// Proceedings of the 30th Anniversary of the 15th East China Heat Treatment Annual Conference and East China Heat Treatment Annual Conference. Huangshan: [s. n.], 2006.

[39] 李飞, 李雁淮, 徐可为, 等. 氧化锆空心球粉体制备及其涂层性能研究进展[J]. 稀有金属材料与工程, 2014, 43(12): 3183-3187. LI Fei, LI Yan-huai, XU Ke-wei, et al. Research Progress of the Preparation of Zirconia Hollow Sphere Powder and the Performance of Its Coating[J]. Rare Metal Materials and Engineering, 2014, 43(12): 3183-3187.

[40] MEZHERICHER M, LEVY A, BORDE I. Theoretical Models of Single Droplet Drying Kinetics: A Review[J]. Drying Technology, 2010, 28(2): 278-293.

[41] HANDSCOMB C S, KRAFT M, BAYLY A E. A New Model for the Drying of Droplets Containing Suspended Solids[J]. Chemical Engineering Science, 2009, 64(4): 628-637.

[42] ELVERSSON J, MILLQVIST-FUREBY A, ALDERBORN G, et al. Droplet and Particle Size Relationship and Shell Thickness of Inhalable Lactose Particles during Spray Drying[J]. Journal of Pharmaceutical Sciences, 2003, 92(4): 900-910.

[43] ZHANG Le, YANG Hao, QIAO Xue-bin, et al. Systematic Optimization of Spray Drying for YAG Transparent Ceramics[J]. Journal of the European Ceramic Society, 2015, 35(8): 2391-2401.

[44] SIZGEK E, BARTLETT J R, BRUNGS M P. Production of Titanate Microspheres by Sol-Gel and Spray-Drying[J]. Journal of Sol-Gel Science and Technology, 1998, 13(1): 1011-1016.

[45] WANG Yang, CHEN Feng-hua, HAN Wei-jian, et al. Carbothermal Synthesis of Zirconium Carbide Hollow Microspheres from Polyzirconoxane and Phenolic Resin by Spray Drying[J]. Ceramics International, 2022, 48(2): 2793-2801.

[46] SOLONENKO O P, GULYAEV I P, SMIRNOV A V. Thermal Plasma Processes for Production of Hollow Spherical Powders: Theory and Experiment[J]. Journal of Thermal Science and Technology, 2011, 6(2): 219-234.

[47] KUMAR S, SELVARAJAN V. Spheroidization of Metal and Ceramic Powders in Thermal Plasma Jet[J]. Computational Materials Science, 2006, 36(4): 451-456.

[48] SHANMUGAVELAYUTHAM G, SELVARAJAN V, PADMANABHAN P V A, et al. Effect of Powder Loading on the Excitation Temperature of a Plasma Jet in DC Thermal Plasma Spray Torch[J]. Current Applied Physics, 2007, 7(2): 186-192.

[49] NAGULIN K, NAZAROV R, EFIMOCHKIN I, et al. Optimization of Radio-Frequency Plasma Parameters for Spheroidization of Zirconium Oxide Powders[J]. Surface and Coatings Technology, 2020, 382: 125196.

[50] SEHHAT M H, CHANDLER J, YATES Z. A Review on ICP Powder Plasma Spheroidization Process Parameters[J]. International Journal of Refractory Metals and Hard Materials, 2022, 103: 105764.

[51] KLINSKAYA-RUDENSKAYA N A, KUZ'MIN B P, TSYMBALIST M M. Investigation of the Metallization of Refractory Powders with a Dispersity from 20 to 100 Mcm in a Low-Temperature Plasma[J]. High Temperature, 1999, 37(3): 450-456.

[52] KHOR K A, YANG J. Plasma Spraying of Samaria- Stabilized Zirconia Powders and Coatings[J]. Materials Letters, 1997, 31(3/4/5/6): 165-171.

[53] GULYAEV I. Experience in Plasma Production of Hollow Ceramic Microspheres with Required Wall Thickness[J]. Ceramics International, 2015, 41(1): 101-107.

[54] DI GIROLAMO G, MARRA F, BLASI C, et al. Microstructure, Mechanical Properties and Thermal Shock Resistance of Plasma Sprayed Nanostructured Zirconia Coatings[J]. Ceramics International, 2011, 37(7): 2711- 2717.

[55] ZHOU Hong, WANG Jun, HE Bo, et al. Mechanical Properties of Nanostructured Zirconia Coatings Fabricated by Air Plasma Spraying[J]. Key Engineering Materials, 2008, 368-372: 1280-1283.

[56] BAIAMONTE L, MARRA F, PULCI G, et al. High Temperature Mechanical Characterization of Plasma- Sprayed Zirconia-Yttria from Conventional and Nanostructured Powders[J]. Surface and Coatings Technology, 2015, 277: 289-298.

[57] GHASEMI R, SHOJA-RAZAVI R, MOZAFARINIA R, et al. Comparison of Microstructure and Mechanical Properties of Plasma-Sprayed Nanostructured and Conventional Yttria Stabilized Zirconia Thermal Barrier Coatings[J]. Ceramics International, 2013, 39(8): 8805- 8813.

[58] HUANG Ji bo, WANG Wei ze, LI Y, et al. Novel- Structured Plasma-Sprayed Thermal Barrier Coatings with Low Thermal Conductivity, High Sintering Resistance and High Durability[J]. Ceramics International, 2021, 47(4): 5156-5167.

[59] WANG Yi-xiong, ZHOU Chun-gen. Microstructure and Thermal Properties of Nanostructured Gadolinia Doped Yttria-Stabilized Zirconia Thermal Barrier Coatings Produced by Air Plasma Spraying[J]. Ceramics International, 2016, 42(11): 13047-13052.

[60] WU Jing, GUO Hong-bo, ZHOU Le, et al. Microstructure and Thermal Properties of Plasma Sprayed Thermal Barrier Coatings from Nanostructured YSZ[J]. Journal of Thermal Spray Technology, 2010, 19(6): 1186-1194.

[61] WANG W Q, SHA C K, SUN D Q, et al. Microstructural Feature, Thermal Shock Resistance and Isothermal Oxidation Resistance of Nanostructured Zirconia Coating[J]. Materials Science and Engineering: A, 2006, 424(1/2): 1-5.

[62] SUN Jie, ZHANG Li-li, ZHAO Dan. Microstructure and Thermal Cycling Behavior of Nanostructured Yttria Partially Stabilized Zirconia (YSZ) Thermal Barrier Coatings[J]. Journal of Rare Earths, 2010, 28: 198-201.

[63] JAMALI H, MOZAFARINIA R, SHOJA RAZAVI R, et al. Comparison of Thermal Shock Resistances of Plasma- Sprayed Nanostructured and Conventional Yttria Stabilized Zirconia Thermal Barrier Coatings[J]. Ceramics International, 2012, 38(8): 6705-6712.

[64] ZHOU Chun-gen, WANG Na, XU Hui-bin. Comparison of Thermal Cycling Behavior of Plasma-Sprayed Nanostructured and Traditional Thermal Barrier Coatings[J]. Materials Science and Engineering: A, 2007, 452-453: 569-574.

[65] LIMA C R C, GUILEMANY J M. Adhesion Improvements of Thermal Barrier Coatings with HVOF Thermally Sprayed Bond Coats[J]. Surface and Coatings Technology, 2007, 201(8): 4694-4701.

[66] OKAZAKI M, YAMAGISHI S, YAMAZAKI Y, et al. Adhesion Strength of Ceramic Top Coat in Thermal Barrier Coatings Subjected to Thermal Cycles: Effects of Thermal Cycle Testing Method and Environment[J]. International Journal of Fatigue, 2013, 53: 33-39.

[67] LIMA R S, KUCUK A, BERNDT C C. Integrity of Nanostructured Partially Stabilized Zirconia after Plasma Spray Processing[J]. Materials Science and Engineering: A, 2001, 313(1/2): 75-82.

[68] JIANG Kuo, LIU Song-bai, WANG Xin. Phase Stability and Thermal Conductivity of Nanostructured Tetragonal Yttria-Stabilized Zirconia Thermal Barrier Coatings Deposited by Air-Plasma Spraying[J]. Ceramics International, 2017, 43(15): 12633-12640.

[69] SCHLICHTING K W, PADTURE N P, KLEMENS P G. Thermal Conductivity of Dense and Porous Yttria- Stabilized Zirconia[J]. Journal of Materials Science, 2001, 36(12): 3003-3010.

[70] WU Zi-long, NI Li-yong, YU Qing-he, et al. Effect of Thermal Exposure on Mechanical Properties of a Plasma- Sprayed Nanostructured Thermal Barrier Coating[J]. Journal of Thermal Spray Technology, 2012, 21(1): 169- 175.

[71] LI Chang-jiu, LI Yong, YANG Guan-jun, et al. A Novel Plasma-Sprayed Durable Thermal Barrier Coating with a Well-Bonded YSZ Interlayer between Porous YSZ and Bond Coat[J]. Journal of Thermal Spray Technology, 2012, 21(3): 383-390.

[72] ZHENG Y Z, LI Q, ZHENG Z H, et al. Modeling the Impact, Flattening and Solidification of a Molten Droplet on a Solid Substrate during Plasma Spraying[J]. Applied Surface Science, 2014, 317: 526-533.

[73] KUMAR A, GU Sai, TABBARA H, et al. Study of Impingement of Hollow ZrO2Droplets Onto a Substrate[J]. Surface and Coatings Technology, 2013, 220: 164-169.

[74] SOLONENKO O P, GULYAEV I P, SMIRNOV A V. Plasma Processing and Deposition of Powdered Metal Oxides Consisting of Hollow Spherical Particles[J]. Technical Physics Letters, 2008, 34(12): 1050-1052.

[75] NASIRI M, AMINI G, MOREAU C, et al. Hollow Droplet Impact on a Solid Surface[J]. International Journal of Multiphase Flow, 2021, 143: 103740.

[76] LI Da-shu, DUAN Xi-li, ZHENG Zhi-wei, et al. Dynamics and Heat Transfer of a Hollow Droplet Impact on a Wetted Solid Surface[J]. International Journal of Heat and Mass Transfer, 2018, 122: 1014-1023.

[77] KUMAR A, GU Sai, KAMNIS S. Simulation of Impact of a Hollow Droplet on a Flat Surface[J]. Applied Physics A, 2012, 109(1): 101-109.

[78] PATEL V, YADAV A, WINCZEK J. Computational Study of the Effect of Spray Parameters on Adhesion of Splat on the Stainless Street Substrate during the Impact of Molten Zirconia Droplet[J]. Heat and Mass Transfer, 2022, 58(8): 1365-1380.

[79] ARKHIPOV V A, BONDARCHUK S S, SHEKHOVTSOV V V, et al. Simulation of Production of Hollow Silica Particles in a Plasma Flow. Part 1. Dynamics of Motion and Heating of Porous Particles[J]. Thermophysics and Aeromechanics, 2019, 26(1): 139-152.

[80] ALLEN A J, ILAVSKY J, LONG G G, et al. Microstructural Characterization of Yttria-Stabilized Zirconia Plasma-Sprayed Deposits Using Multiple Small-Angle Neutron Scattering[J]. Acta Materialia, 2001, 49(9): 1661- 1675.

[81] GARCIA E, MIRANZO P, SOLTANI R, et al. Microstructure and Thermal Behavior of Thermal Barrier Coatings[J]. Journal of Thermal Spray Technology, 2008, 17(4): 478-485.

[82] ERCAN B, BOWMAN K J, TRICE R W, et al. Effect of Initial Powder Morphology on Thermal and Mechanical Properties of Stand-Alone Plasma-Sprayed 7wt.% Y2O3-ZrO2Coatings[J]. Materials Science and Engineering: A, 2006, 435-436: 212-220.

[83] SOLTANI R, COYLE T W, MOSTAGHIMI J, et al. Thermo-Physical Properties of Plasma Sprayed Yttria Stabilized Zirconia Coatings[J]. Surface and Coatings Technology, 2008, 202(16): 3954-3959.

[84] KULKARNI A, WANG Z, NAKAMURA T, et al. Comprehensive Microstructural Characterization and Predictive Property Modeling of Plasma-Sprayed Zirconia Coatings[J]. Acta Materialia, 2003, 51(9): 2457-2475.

[85] WANG Z, KULKARNI A, DESHPANDE S, et al. Effects of Pores and Interfaces on Effective Properties of Plasma Sprayed Zirconia Coatings[J]. Acta Materialia, 2003, 51(18): 5319-5334.

[86] KULKARNI A, VAIDYA A, GOLAND A, et al. Processing Effects on Porosity-Property Correlations in Plasma Sprayed Yttria-Stabilized Zirconia Coatings[J]. Materials Science and Engineering: A, 2003, 359(1/2): 100-111.

[87] ZOU Zhong-hua, XING Chen, HE Li-min, et al. A Highly Strain and Damage-Tolerant Thermal Barrier Coating Fabricated by Electro-Sprayed Zirconia Hollow Spheres [J]. Journal of the American Ceramic Society, 2018, 101(9): 4375-4386.

[88] 陈琪. ZrO2-Y2O3复相材料的组成结构与性能研究[D]. 武汉: 武汉科技大学, 2018. CHEN Qi. Study on the Composition, Structure and Properties of ZrO2-Y2O3Composite Materials[D]. Wuhan: Wuhan University of Science and Technology, 2018.

[89] 胡家乐. 稀土掺杂钇稳定氧化锆晶体的比较研究[D]. 上海: 上海应用技术大学, 2020. HU Jia-le. Comparative Study on Rare Earth Doped Yttrium Stabilized Zirconia Crystals[D]. Shanghai: Shanghai Institute of Technology, 2020.

[90] GARVIE R C, HANNINK R H, PASCOE R T. Ceramic Steel?[J]. Nature, 1975, 258(5537): 703-704.

[91] EVANS A, CANNON R M. Toughening of Brittle Solids by Martensitic Transformations[J]. Acta Metallurgica, 1986, 34: 761-800.

[92] KARIHALOO B L, ANDREASEN J H. Mechanics of Transformation Toughening and Related Topics[M]. Amsterdam: Elsevier, 1996.

[93] 张旺玺, 袁祖培, 王艳芝. 钇稳定纳米氧化锆的制备工艺研究[J]. 无机盐工业, 2012, 44(1): 22-25. ZHANG Wang-xi, YUAN Zu-pei, WANG Yan-zhi. Study on Preparation Technology of Yttrium Stabilized Nano- Zirconia[J]. Inorganic Chemicals Industry, 2012, 44(1): 22-25.

[94] JIN Xue-jun. Martensitic Transformation in Zirconia Containing Ceramics and Its Applications[J]. Current Opinion in Solid State and Materials Science, 2005, 9(6): 313-318.

[95] MCPHERSON R. A Review of Microstructure and Properties of Plasma Sprayed Ceramic Coatings[J]. Surface and Coatings Technology, 1989, 39-40: 173-181.

[96] HEINTZE G N, MCPHERSON R. Fracture Toughness of Plasma-Sprayed Zirconia Coatings[J]. Surface and Coatings Technology, 1988, 34(1): 15-23.

[97] ZHAO Yan, GAO Yang. Structural Evolution of Plasma- Sprayed Nanoscale 3 mol% and 5 mol% Yttria-Stabilized Zirconia Coatings during Sintering[J]. Applied Surface Science, 2017, 425: 1033-1039.

[98] YANG Guan-jun, CHEN Zheng-long, LI Cheng-xin, et al. Microstructural and Mechanical Property Evolutions of Plasma-Sprayed YSZ Coating during High-Temperature Exposure: Comparison Study between 8YSZ and 20YSZ[J]. Journal of Thermal Spray Technology, 2013, 22(8): 1294-1302.

[99] SCOTT H G. Phase Relationships in the Zirconia-Yttria System[J]. Journal of Materials Science, 1975, 10(9): 1527-1535.

[100] WANG Chun-jie, WANG Yue, HUANG Wen-zhi, et al. Influence of CeO2Addition on Crystal Growth Behavior of CeO2-Y2O3-ZrO2Solid Solution[J]. Ceramics International, 2012, 38(3): 2087-2094.

[101] JANG B K, KIM S, OH Y S, et al. Effect of Gd2O3on the Thermal Conductivity of ZrO2-4mol.% Y2O3Ceramics Fabricated by Spark Plasma Sintering[J]. Scripta Materialia, 2013, 69(2): 165-170.

[102] WANG Yi-xiong, ZHOU Chun-gen. Effect of Gd2O3on the Microstructure and Thermal Properties of Nanostructured Thermal Barrier Coatings Fabricated by Air Plasma Spraying[J]. Progress in Natural Science: Materials International, 2016, 26(4): 362-367.

[103] FABRICHNAYA O, SAVINYKH G, SCHREIBER G. Phase Relations in the ZrO2-La2O3-Y2O3-Al2O3System: Experimental Studies and Phase Modelling[J]. Journal of the European Ceramic Society, 2013, 33(1): 37-49.

[104] MATSUMOTO M, AOYAMA K, MATSUBARA H, et al. Thermal Conductivity and Phase Stability of Plasma Sprayed ZrO2-Y2O3-La2O3Coatings[J]. Surface and Coatings Technology, 2005, 194(1): 31-35.

[105] ZHANG Yan-li, GUO Lei, YANG Yong-ping, et al. Influence of Gd2O3and Yb2O3Co-Doping on Phase Stability, Thermo-Physical Properties and Sintering of 8YSZ[J]. Chinese Journal of Aeronautics, 2012, 25(6): 948-953.

[106] WEI Xiao-dong, HOU Guo-liang, AN Yu-long, et al. Effect of Doping CeO2and Sc2O3on Structure, Thermal Properties and Sintering Resistance of YSZ[J]. Ceramics International, 2021, 47(5): 6875-6883.

[107] CHEN Dong, WANG Quan-sheng, LIU Yan-bo, et al. Investigation of Ternary Rare Earth Oxide-Doped YSZ and Its High Temperature Stability[J]. Journal of Alloys and Compounds, 2019, 806: 580-586.

[108] ARAUJO P, CHICOT D, STAIA M, et al. Residual Stresses and Adhesion of Thermal Spray Coatings[J]. Surface Engineering, 2005, 21(1): 35-40.

[109] XUE Z, EVANS A G, HUTCHINSON J W. Delamination Susceptibility of Coatings under High Thermal Flux[J]. Journal of Applied Mechanics, 2009, 76(4): 1.

[110] KHOR K A, GU Y W. Effects of Residual Stress on the Performance of Plasma Sprayed Functionally Graded ZrO2/NiCoCrAlY Coatings[J]. Materials Science and Engineering: A, 2000, 277(1/2): 64-76.

[111] PADTURE N P, GELL M, JORDAN E H. Thermal Barrier Coatings for Gas-Turbine Engine Applications[J]. Science, 2002, 296(5566): 280-284.

[112] KHAN A N, LU J, LIAO H. Effect of Residual Stresses on Air Plasma Sprayed Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2003, 168(2/3): 291- 299.

[113] ZHU Jian-guo, XIE Hui-min, HU Zhen-xing, et al. Residual Stress in Thermal Spray Coatings Measured by Curvature Based on 3D Digital Image Correlation Technique[J]. Surface and Coatings Technology, 2011, 206(6): 1396-1402.

[114] SEO D W, NA E G. Finite Element Analysis of Residual Stress in NiCrAlY/Yttria-Stabilized Zirconia Coatings by Nanoscale Multi-Layered Deposition[J]. Key Engineering Materials, 2004, 270-273: 58-63.

[115] ZHANG X C, XU B S, WANG H D, et al. Modeling of the Residual Stresses in Plasma-Spraying Functionally Graded ZrO2/NiCoCrAlY Coatings Using Finite Element Method[J]. Materials & Design, 2006, 27(4): 308-315.

[116] ZHU Jian-guo, CHEN Wei, XIE Hui-min. Simulation of Residual Stresses and Their Effects on Thermal Barrier Coating Systems Using Finite Element Method[J]. Science China Physics, Mechanics & Astronomy, 2015, 58(3): 1-10.

[117] DONG Li, ZHANG Peng-bo, QU Wei, et al. Finite- Element Simulation of Residual Stress in Zirconia Thermal Barrier Coating[J]. Advanced Materials Research, 2011, 311-313: 210-213.

[118] 董健, 窦炳胜, 贺飞羽, 等. 不锈钢表面渗铝层/ZrO2复合涂层残余应力模拟[J]. 表面技术, 2019, 48(6): 221-228. DONG Jian, DOU Bing-sheng, HE Fei-yu, et al. Residual Stress Simulation of Aluminized Layer/ZrO2Composite Coating on Stainless Steel[J]. Surface Technology, 2019, 48(6): 221-228.

[119] KURODA S, DENDO T, KITAHARA S. Quenching Stress in Plasma Sprayed Coatings and Its Correlation with the Deposit Microstructure[J]. Journal of Thermal Spray Technology, 1995, 4(1): 75-84.

[120] GADOW R, RIEGERT-ESCRIBANO M J, BUCHMANN M. Residual Stress Analysis in Thermally Sprayed Layer Composites, Using the Hole Milling and Drilling Method[J]. Journal of Thermal Spray Technology, 2005, 14(1): 100-108.

[121] STAIA M H, RAMOS E, CARRASQUERO A, et al. Effect of Substrate Roughness Induced by Grit Blasting Upon Adhesion of WC-17% Co Thermal Sprayed Coatings[J]. Thin Solid Films, 2000, 377-378: 657-664.

[122] MATEJICEK J, SAMPATH S, GILMORE D, et al. In Situ Measurement of Residual Stresses and Elastic Moduli in Thermal Sprayed Coatings[J]. Acta Materialia, 2003, 51(3): 873-885.

[123] HSUEH C H, LEE S. Modeling of Elastic Thermal Stresses in Two Materials Joined by a Graded Layer[J]. Composites Part B: Engineering, 2003, 34(8): 747-752.

[124] ZHANG X C, XU B S, WANG H D, et al. Modeling of Thermal Residual Stresses in Multilayer Coatings with Graded Properties and Compositions[J]. Thin Solid Films, 2006, 497(1/2): 223-231.

Preparation of Zirconium Oxide Powder and Its Application in Thermal Barrier Coating

1,1,2,1,g1,1,1,1*,1*

(1. School of Mechanical Engineering, Shandong University of Technology, Shandong Zibo 255000, China; 2. Zibo City Zichuan Zhaoxin Chemical Co., Ltd., Shandong Zibo 255129, China)

The thermal barrier coating (TBC) system is one of the most complex high temperature protective coatings that act as a physical barrier to high temperature gases and reduce the surface temperature of the substrate, improving the durability and efficiency of advanced gas turbine engine hot section components. It has excellent performance and is widely used.The TBC system consists of two parts: the metal bonding coating and the top ceramic coating. The metal bonding coating can protect the alloy substrate from high temperature oxidation and corrosion, and enhance the bonding force between the substrate and the ceramic coating. The ceramic coating is the most important TBC. It plays an important role in high temperature protection.The role of the ceramic coating is mainly reflected in the two aspects: blocking the damage to the substrate caused by high temperature and improving the service life of the substrate material. To a certain extent, it is even directly related to the thrust-weight ratio and thermal efficiency of the engine. Once the ceramic insulating coating is partially or completely peeled off, the base material will be directly exposed to harsh environments, which will damage the base material and reduce its service life.In order to better protect high-temperature components, improve their use efficiency, and prolong their service life, it is very important to explore materials that are more suitable for application in thermal barrier coatings and to prepare coatings with better performance.

In decades of research, zirconia material has been found to be one of the most suitable materials for thermal barrier coatings.Zirconia is an oxide ceramic material with a special crystal structure. It has mechanical properties very similar to metals, and has a thermal expansion coefficient that is very similar to nickel-based and cobalt-based. With excellent properties such as thermal stability and corrosion resistance, zirconia-based ceramic materials are widely used in thermal barrier coatings.Studies have shown that the performance of thermal barrier coatings is closely related to the microstructure of the top ceramic layer, which in turn is influenced by its ceramic powder morphology.In this paper, the preparation processes of nano-zirconia powder and hollow spherical zirconia powder were described respectively, and the factors affecting the morphology, structure and particle size of zirconia products by different processes were analyzed. The performance of traditional microstructure coatings was compared. When analyzing the performance of coatings prepared from different zirconia powders, in addition to process parameters, more consideration was given to the effect of initial zirconia powder on coating performance. It is hoped that in future research, the existing pulverizing process can be optimized or a better pulverizing process can be explored, and new powders with better performance can be developed, in order to fundamentally improve the performance of thermal barrier coatings to meet the needs of aviation and meet the future use requirements of high-precision fields such as aerospace and military energy.

Finally, this paper put forward its own views on the different existing pulverizing processes to obtain powders with different morphological structures and prospected the future development direction of coatings prepared from different powders.

preparation of zirconia powder; powder properties; powders and coatings; coating properties

2022-09-13;

2023-02-20

TG174.4

A

1001-3660(2023)10-0075-24

10.16490/j.cnki.issn.1001-3660.2023.10.006

2022-09-13;

2023-02-20

山东省自然科学基金(ZR20191112010)

Natural Science Foundation of Shandong Province (ZR20191112010)

郭德林, 孙华键, 孙兆新, 等.氧化锆粉体的制备及其在热障涂层中的应用[J]. 表面技术, 2023, 52(10): 75-98.

GUO De-lin, SUN Hua-jian, SUN Zhao-xin, et al. Preparation of Zirconium Oxide Powder and Its Application in Thermal Barrier Coating[J]. Surface Technology, 2023, 52(10): 75-98.

通信作者(Corresponding author)

责任编辑:刘世忠