钼及钼合金表面高温防护涂层的研究进展

2023-11-06张亚龙王茜李倩张亮张峻巍李继东金辉陈东旭

张亚龙,王茜*,李倩,张亮,张峻巍,李继东,金辉,陈东旭

钼及钼合金表面高温防护涂层的研究进展

张亚龙1,王茜1*,李倩1,张亮2,张峻巍1,李继东1,金辉1,陈东旭1

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.抚顺隆烨化工有限公司,辽宁 抚顺 113217)

系统总结了国内外关于钼及钼合金表面高温防护涂层的最新研究成果,分析了钼在不同温度区间的氧化特征,并基于涂层组织结构稳定性、涂层缺陷、涂层与基体界面结合强度、界面物理和化学相容性、氧扩散等多方面,概述了钼及钼合金表面高温防护涂层的性能要求。归纳了现阶段应用于钼及钼合金表面的高温防护涂层体系,主要包括单一硅化物涂层、改性的硅化物涂层、硅化物基梯度复合涂层、铝化物涂层、耐热合金涂层和氧化物涂层,重点讨论了涂层的成分和结构对其抗高温氧化性能的影响。同时,对比介绍了钼及钼合金表面高温防护涂层常用的制备方法,主要包括料浆烧结法、包埋渗法、等离子喷涂法、熔盐法、化学气相沉积法、磁控溅射法等。最后,对钼及钼合金表面高温防护涂层现阶段存在的问题及未来发展方向进行了展望。

钼;钼合金;高温防护涂层;抗氧化性能

钼及钼合金具有高熔点、良好的导电导热性能、低的热膨胀系数、优异的抗腐蚀性能和高温力学性能,被广泛应用于航空航天、冶金、玻璃、电子等行业[1-4]。然而,钼及钼合金的诸多优异性能只能在惰性气氛下才能保持,这是因为它们在高于400 ℃的空气中氧化而引起快速质量损失和各项物理化学性能的迅速降低,因而抗高温氧化性能较差这一缺陷极大限制了钼及钼合金在高温含氧环境中的应用[5-6]。因此,研究并提高钼及钼合金的抗高温氧化性能,对于扩展其在高温材料领域中的应用有着重要的意义。

目前,提高钼及钼合金抗高温氧化能力的途径主要集中在2个方面[7-11]:合金化法和表面涂层技术。合金化法主要是向钼和钼合金中加入合金化元素,此方法虽然不像涂层技术需对基体表面进行二次加工,也不用考虑涂层与基体的结合情况,但是钼的可合金化程度很小,加入提高抗氧化性能的合金元素较多时,合金加工性能变差,高温性能(如高温强度、耐冲击性、耐热震性和抗蠕变性等)受到严重影响,故此方法具有自身的局限性[12-13]。通过在钼及钼合金表面制备高温防护涂层来提高其抗高温氧化能力是一种非常有效的方法,基体材料和涂层的分开设计既能保持钼及其合金高温下的力学性能,同时又能提高其抗高温氧化能力,因此具有更广泛的应用前景。国内外研究者们围绕钼及钼合金表面高温防护涂层开展了大量工作,推动了防护涂层材料体系和涂层制备技术的发展。本文通过对国内外关于钼及钼合金表面高温防护涂层的相关研究成果进行归纳,概述了钼及钼合金表面高温防护涂层的性能要求,归纳了钼及钼合金表面高温防护涂层体系,并总结了各种涂层制备技术在高温防护涂层中的应用,最后对钼及钼合金高温防护涂层现阶段存在的问题及未来发展方向进行了展望。

1 钼的氧化行为

钼的抗高温氧化能力较差,在空气中加热到300 ℃左右时就开始氧化,此时在钼的表面覆盖有一层青绿色氧化膜;加热到600 ℃左右时,形成深绿色氧化层;在600~700 ℃的温度范围内形成挥发性氧化物MoO3,随着温度升高,MoO3挥发形成白色烟雾状[14],使得钼质量损失严重。在不同的氧压和温度下,钼的氧化机理不同。在标准大气压的恒定氧压下,根据钼在不同温度下的氧化特征可将其分为4个阶段[15]。

1)在475 ℃以下,形成黏附性氧化膜,氧化速度跟金属离子和氧经过氧化膜的扩散速度有关,这个阶段的氧化速度较为缓慢。

2)在475~700 ℃,除形成氧化膜之外,同时伴随MoO3的挥发,并且随着温度升高,挥发速度加快。在这个阶段的氧化速度基本上取决于金属表面的吸附、化学反应和解吸过程。

3)在700~875 ℃,钼的表面上不生成氧化膜,只能观察到氧化物挥发,氧化速度完全由挥发过程控制,并且这个阶段的氧化速度逐渐增大。

4)超过875 ℃,MoO3气体在钼表面的上空构成致密的屏障,阻止氧气与钼表面接触。氧化速度由氧透过屏障层的扩散速率控制。当温度升到1 700 ℃,氧化速度几乎不变。最后这个阶段的氧化速度基本取决于试样的表面面积和氧气流的速度。

2 钼及钼合金表面高温防护涂层的性能要求

涂层的抗氧化性能与其化学成分、微观结构和氧化环境密切相关。钼及钼合金表面高温防护涂层设计的关键是,涂层能够作为氧气阻挡层,将易氧化的基体与外界的氧隔离开,同时还必须考虑涂层组织结构稳定性、涂层缺陷、涂层与基体界面结合强度、界面物理和化学相容性、氧扩散等多方面的要求。通常来说,高温抗氧化涂层应该具备以下特性[16]。

1)涂层应具有优良的抗氧化性能。在高温环境下,涂层表面能够形成连续且致密的惰性氧化膜。

2)涂层应致密完整,具有较低的氧扩散率,能够有效抑制氧向内部的扩散。同时,还应具有良好的组织结构稳定性能,在服役时不易因涂层内部或涂层与基体之间的扩散反应而发生相变,进而导致结构和性能退化。

3)涂层和基体的热膨胀系数应相匹配,同时涂层与基体的界面结合强度高,具有良好的化学相容性和机械相容性,以免在使用过程中因热应力而导致涂层开裂,甚至剥落。

4)涂层内部的孔洞、微裂纹等缺陷会影响其抗氧化性能,因此应保证涂层的制备质量,尽量避免或降低内部缺陷的数量。同时涂层的制备工艺应尽量简单,且成本较低,适用于批量化生产。

3 钼及钼合金表面高温防护涂层体系

根据钼及钼合金表面高温防护涂层的性能要求,现阶段应用于钼及钼合金表面的高温防护涂层主要包括硅化物涂层、铝化物涂层、耐热合金涂层、氧化物涂层等,其中以硅化物涂层及其改性涂层为主。

3.1 硅化物涂层

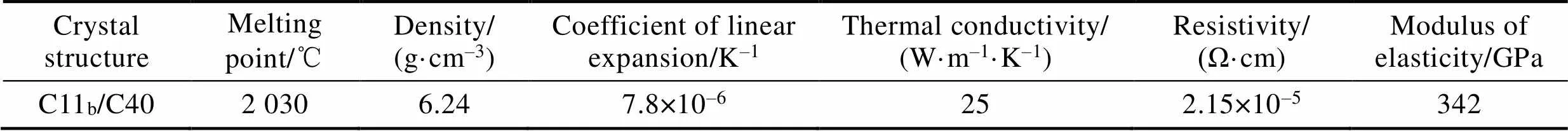

以MoSi2为代表的硅化物涂层具有较高的熔点、适中的密度、良好的热稳定性等性能,且在高温环境下能氧化形成具有自愈合功能和低氧透过性的玻璃态SiO2保护膜,展现出优异的高温抗氧化能力,因而成为钼及钼合金高温防护的理想涂层材料[17-18]。MoSi2的主要物理性能见表1。

3.1.1 单一硅化物涂层

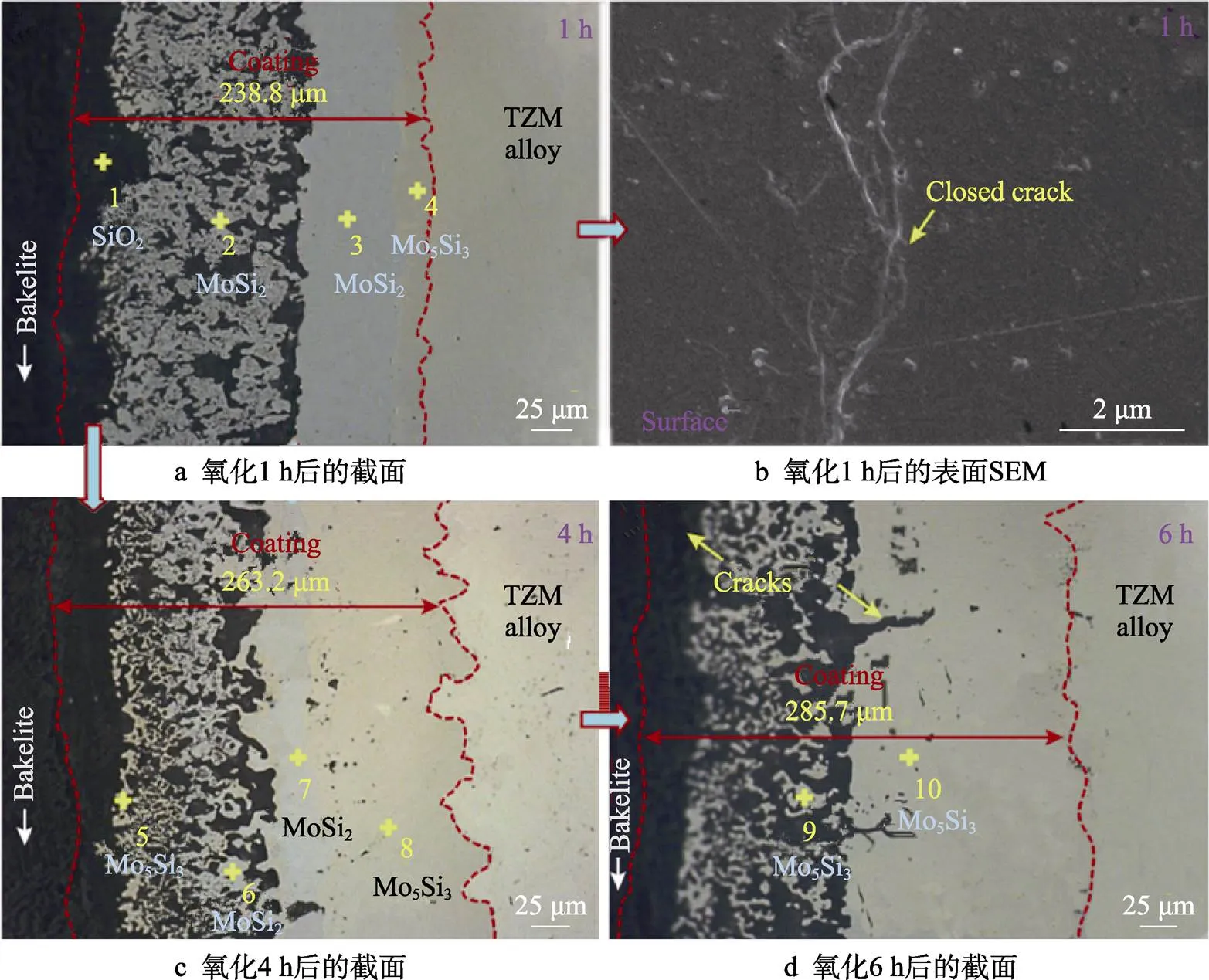

单一MoSi2涂层具有制备工艺简单、生产成本低的优点。Zhang等[20]采用液相渗硅技术在钼基体表面制备了Mo-MoSi2功能梯度涂层,涂层致密光滑,无气孔和裂纹缺陷,并与钼基体具有良好的冶金结合。Mo-MoSi2功能梯度涂层由外向内呈现三层结构,外层Si/Mo原子比在6∶1和2∶1之间,由MoSi2和Si组成;中间层的Si/Mo原子比约为2∶1,由MoSi2组成;过渡层的Si/Mo原子比在2∶1到0∶1之间,由Mo5Si3和Mo组成。他们还通过液相渗硅方法在钼基体表面制备了Si-MoSi2功能梯度涂层,涂层由Si-MoSi2层(2.5 µm)、MoSi2层(18 µm)和Mo-Mo5Si3-Mo3Si层(2~4 µm)组成[21]。渗硅涂层具有致密的层状结构,没有微裂纹和孔洞。硅元素主要富集在涂层表面,最高质量分数约为50%,抑制了Mo5Si3和挥发性MoO3的形成,并提高了涂层的高温抗氧化性。在1 600 ℃氧化70 h后,Si-MoSi2涂层的质量增量仅为0.17%。Cai等[22]采用料浆烧结法在TZM合金基体表面制备了Si-Mo涂层,并对比了基体和涂层在1 650 ℃高温下的氧化性能,涂层由外层MoSi2层和内层Mo5Si3界面扩散层组成。TZM合金试样在1 650 ℃下氧化约35 min后即完全烧蚀,而Si-Mo涂层试样氧化14 h后仍然保持完整,其质量增量仅为0.816 mg/cm2。

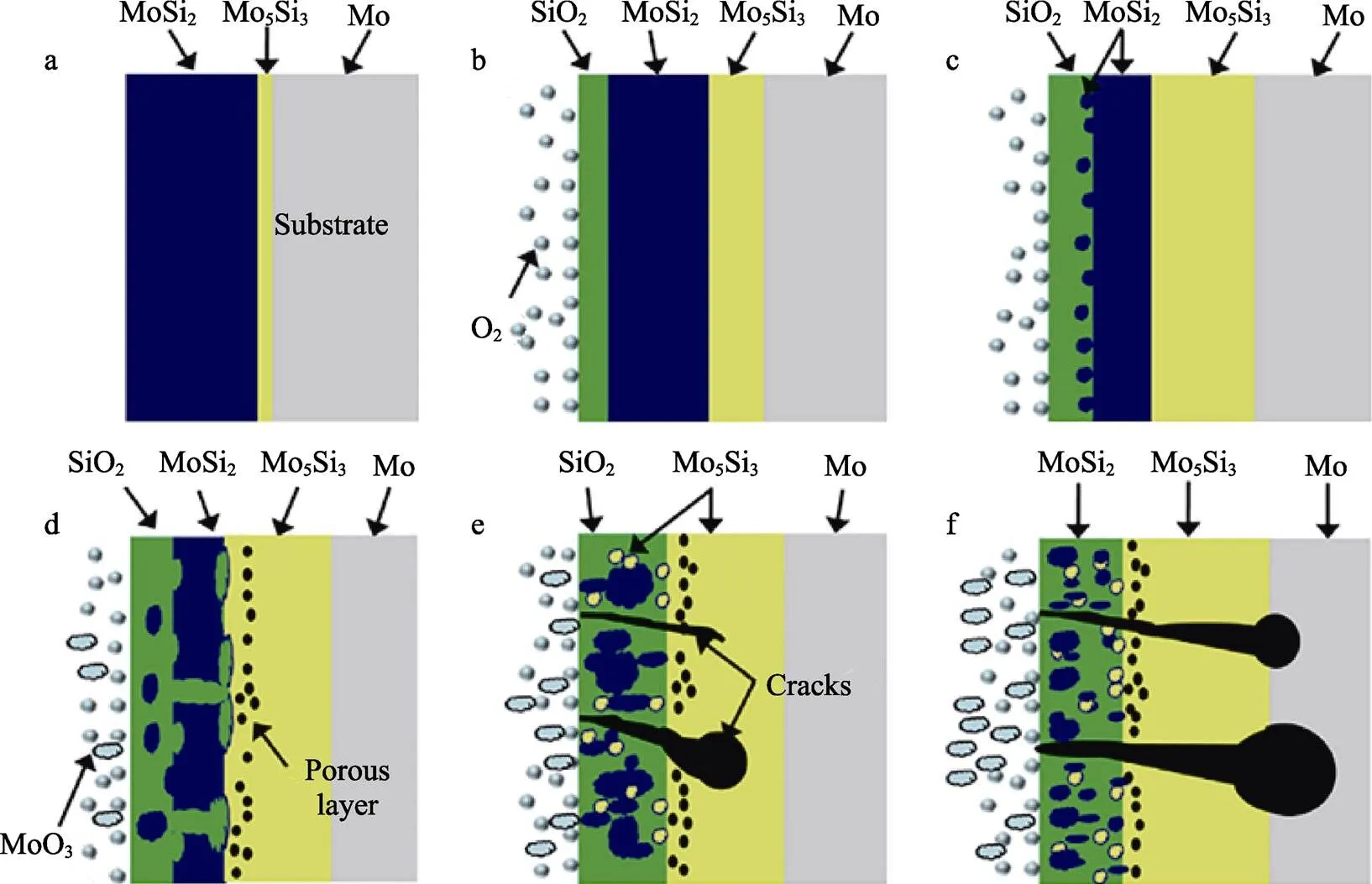

Si-Mo涂层在1 650 ℃下的高温氧化演变过程如图1所示。随着氧化时间的延长,表面SiO2氧化膜层和界面处的Mo5Si3层逐渐变厚,而MoSi2层因同时被氧化消耗和界面扩散反应而逐渐变薄。当涂层中的MoSi2不再呈连续分布后,氧会进入涂层内部,与Mo5Si3及钼合金基体反应生成MoO3,MoO3的挥发导致涂层表面及内部形成孔洞和裂纹,最终导致涂层的失效。Pu等[23]首先采用料浆真空烧结法在TZM合金表面制备了纯钼层,随后采用卤化物活化包埋渗法,对已沉积纯钼层的合金进行渗硅处理。在制备纯钼层时,选用了2种不同粒度的钼粉作为原料,因此最终通过两步法获得2种MoSi2涂层。结果表明,2种涂层均呈现双层结构,外层为多孔的MoSi2层,内层为致密的MoSi2层。通过对比研究2种涂层在1 700 ℃的高温氧化性能,发现由细颗粒钼粉制备的MoSi2双层涂层具有更好的抗氧化性能,对基体的保护时间可达6 h。氧化后涂层呈现多层结构,从外到内分别为SiO2层、多孔MoSi2层、致密MoSi2层和Mo5Si3层,如图2所示。在氧化过程中,MoSi2逐渐向Mo5Si3转化,最终导致涂层因贫硅而发生失效。

表1 MoSi2的物理性能[19]

Tab.1 Physical properties of MoSi2[19]

图1 钼合金表面Si-Mo涂层在1 650 ℃下氧化过程的组织转变[22]

图2 用细钼粉制备的MoSi2涂层在1700 ℃空气中氧化不同时间后的EPMA截面图和SEM形貌[23]

然而,单一组分的MoSi2作为钼及钼合金表面抗氧化防护涂层具有一定的局限性。在低温阶段(400~600 ℃),氧化形成MoO3和SiO2引起的明显体积变化易导致MoSi2发生灾难性的“pest”现象[24]。在中温阶段(600~1 000 ℃),完整SiO2保护膜的形成仍受抑制,且SiO2在低于1 000 ℃下黏度大,而流动性较差。在高于1 600 ℃时,SiO2因蒸气压增大而易挥发,也会导致涂层的失效,因此MoSi2在中低温及超高温环境中的抗氧化能力有限。同时,MoSi2涂层与钼基体之间的热膨胀系数差异,导致涂层的抗热震性较差,在冷却过程中由于热应力的释放使得涂层内部易形成裂纹,严重影响涂层的完整性及对基体的防护能力。此外,高温下Mo、Si等元素间的固相扩散使得MoSi2转变为Mo5Si3,而这种低硅Mo5Si3相在氧化过程中无法形成连续的SiO2保护膜,因而使得涂层抗氧化性能快速下降。因此,针对单一MoSi2涂层的局限性,研究者们主要从涂层成分和结构设计两方面出发,通过制备改性的硅化物涂层来提高其抗氧化性能。

3.1.2 改性的硅化物涂层

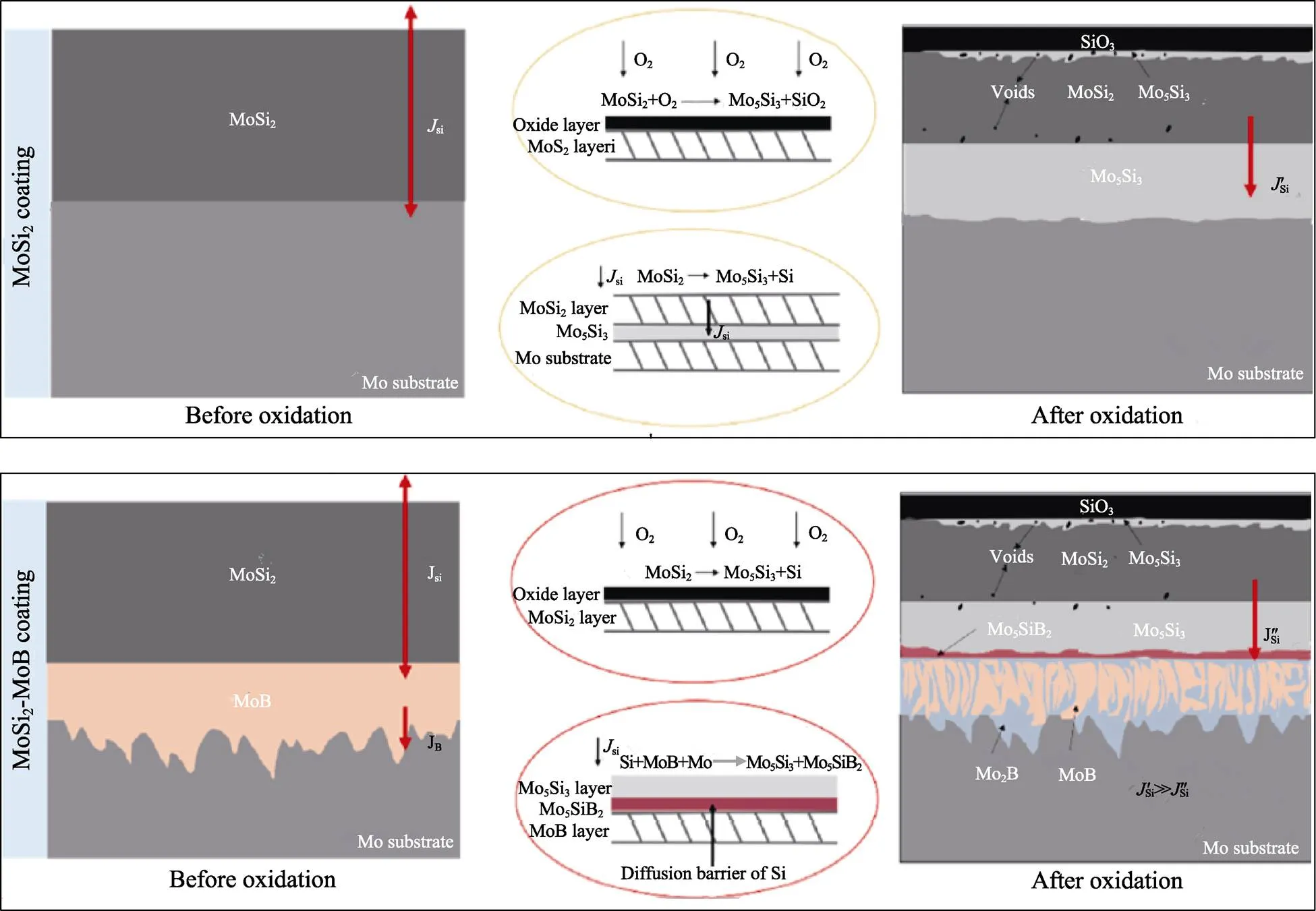

涂层成分设计主要是在MoSi2涂层的基础上引入B、Al、Ti等活性元素或YSZ、Si3N4等增强相,通过对涂层成分的调整获得改性的硅化物涂层[25-27]。B元素氧化后形成的低黏度B2O3相能够增大SiO2的流动性,提高其对涂层缺陷的修复能力[28]。MoB或Mo5SiB2相还可以有效抑制Si向基体的扩散,因而B改性MoSi2涂层的制备及氧化性能研究一直是钼表面抗氧化涂层的研究热点[29-30]。Tian等[29]采用包埋Si-B共渗法在钼基体表面沉积了B改性MoSi2涂层,涂层从外向内分别为MoSi2层及分布在其中下区域的MoB分散相、Mo5Si3层、MoB层和Mo2B内层。渗剂中B含量的变化(16Si-B-4NaF-Bal.Al2O3,=0.5~4)、共渗温度(1 100~1 400 ℃)及时间(2.5~ 10 h)对涂层结构的影响很小。涂层的生长主要由Si和B原子的内扩散主导,Si主要参与MoSi2的形成,B主要与MoSi2反应生成MoB相,并参与MoB和Mo2B层的形成。他们[30]还对比研究了单一MoSi2涂层和B改性MoSi2涂层在不同温域(600、1 250、1 500 ℃)的高温氧化行为。600 ℃氧化100 h后,2种涂层均没有发生“pest”氧化。在1 250 ℃和1 500 ℃氧化初期,2种涂层均因挥发性MoO3的生成而损失质量。氧化20 h后,表面形成完整氧化膜,且质量增加。在1 250 ℃时,B改性MoSi2涂层表面低黏度B2O3的生成促进了全覆盖氧化膜的形成,并减少了MoO3的挥发,因而与单一MoSi2涂层相比,B改性MoSi2涂层的氧化速率更低。在1 500℃时,这种影响可以忽略不计,因为在高温下SiO2自身就具有良好的流动性。研究还发现,B改性MoSi2涂层中的MoB层能够延缓Si经由MoSi2层向基体的内扩散,因此可以有效提高涂层的抗氧化寿命。Tian等[31]在包埋Si-B共沉积基础上,研究了活性元素Y对钼基体表面Si-B复合涂层的影响。他们以16Si-4B-Y2O3/ Y-4NaF-(76–)Al2O3(=0, 0.5, 1, 2, 4, 8)为渗剂,在1 300 ℃经过5 h包埋渗处理在钼基体表面制备了Si-B-Y2O3和Si-B-Y复合涂层。结果表明,Si-B-Y2O3和Si-B-Y复合涂层与Si-B复合涂层结构相同。不同的是由于Y元素的引入,2种复合涂层的厚度均大于Si-B涂层。Y元素主要分布于MoSi2层中,且其在Si-B-Y涂层中的含量高于在Si-B-Y2O3中的含量。Si-B-Y复合涂层在1 000 ℃的循环氧化性能要优于Si-B涂层,这可能是因为Y在氧化初期会优先与氧结合,因而可以抑制Mo的氧化。Zhai等[25]利用两步包埋渗法在钼基体表面制备了MoSi2-MoB双层涂层,并对比研究了涂层和基体在1 300 ℃时的高温氧化性能。高温氧化实验结果表明,MoSi2-MoB双层涂层在1 300 ℃氧化15 h后的质量损失为6.382 4 mg/cm2,而钼基体氧化90 min后的质量损失达到606.775 mg/cm2。

MoSi2-MoB双层涂层的优异抗氧化性能与其表面形成的SiO2氧化膜及扩散阻挡层密切相关。MoSi2氧化形成的SiO2层连续致密,且具有低氧透过率,因此可以有效延缓氧的内扩散,如图3所示。同时,氧化过程中,MoSi2层与MoB层之间的扩散反应使得界面处生成了Mo5SiB2扩散阻挡层,也能够阻碍Si向基体的内扩散。Deng等[32]利用等离子转移弧表面处理技术在钼基体表面制备了多相Mo-Si-B陶瓷涂层。涂层的微观组织由棒状Mo5SiB2枝晶、层状Mo3Si/Mo5SiB2双相共晶和胞状Mo5Si3枝晶组成。钼基体在1 300 ℃空气中氧化10 min后的质量损失已达141.2 mg/cm2,而Mo-Si-B涂层氧化30 h后的质量损失仅为8.2 mg/cm2,可显著提高基体的抗氧化性能。Mo-Si-B涂层氧化后,可在表面形成一层连续致密的硼硅酸盐保护膜,能够作为氧的扩散阻挡层。研究还发现,涂层组织中Mo5SiB2枝晶相的抗氧化性能要优于Mo3Si/Mo5SiB2共晶相。

Al是一种常用于提高材料抗氧化性的合金元素,它可以改善MoSi2涂层在中低温域的“pest”氧化问题,同时也有利于提高涂层抗高温氧化能力[26,33]。Sharifitabar等[34]采用商用 Al-12%Si 合金熔体为原料,利用热浸镀法在钼表面制备了Mo(Si, Al)2涂层,并讨论了浸镀时间和温度的影响。结果表明,在850 ℃熔体中浸镀60 min后,可在钼表面获得厚度为40~60 μm的均匀Mo(Si, Al)2涂层;在950 ℃熔体中浸镀60 min后,可获得双层结构的涂层,内层由分散于Al8Mo3基体中的纳米Mo5Si3颗粒相组成,外层由Al8Mo3和Mo(Si, Al)2相组成;而浸镀温度较低(如750 ℃)时,则需要更长的时间才能获得Mo(Si, Al)2涂层。

Majumdar等[26]采用包埋渗法在TZM合金表面制备了MoSi2涂层和Mo(Si, Al)2涂层,并利用热重分析法对比研究了TZM基体和2种涂层的高温氧化过程。在连续氧化过程中,TZM合金在200~550 ℃因非计量钼氧化物MoO(2<<3)的挥发而发生质量损失;在550~925 ℃温度间因MoO3的形成而转为质量增加;当温度高于925 ℃时,因MoO3的加速挥发而发生迅速质量损失。与TZM合金相比,MoSi2涂层和Mo(Si, Al)2涂层的质量变化很小。2种涂层氧化后,分别在表面形成SiO2和Al2O3氧化膜,且Al2O3的生长速率要慢于SiO2。SiO2氧化膜表面出现细小裂纹,且SiO2颗粒周围分布着MoO3晶须,说明MoSi2涂层在中温阶段发生了“pest”氧化;而Al2O3氧化膜表面光滑无裂纹,且没有明显的MoO3相,因此Mo(Si, Al)2涂层在中温阶段具有更好的抗氧化性能。Lange等[33]采用磁控溅射和后续退火相结合的方法在Mo-9Si-8B合金表面制备了2种Mo(Si, Al1–x)2高温防护涂层。磁控溅射后,2种涂层内层均为2 μm的Mo-12Si-21B扩散阻挡层,外层为5 μm的抗氧化涂层,分别由Mo-48Si-24Al和Mo-71Si-8Al组成。真空退火处理后,内层转变为Mo5SiB2相,外层均转变为Mo(Si, Al)2和MoSi2相。2种涂层及基体在800 ℃和1 000 ℃空气中的循环氧化实验结果表明,与基体相比,涂层样品的氧化质量损失大幅降低。Mo-48Si-24Al涂层在800 ℃氧化后,表面形成层状氧化膜,内层由SiO2和Al2SiO5或3Al2O3·2SiO2莫来石相组成,外层为针状9Al2O3·2B2O3相;而Mo-71Si-8Al涂层在800 ℃氧化后,未形成针状硼铝酸相。2种涂层在1 000 ℃下均可对基体形成长达100 h的氧化防护,且氧化膜均由致密的SiO2和莫来石相组成。

图3 单层MoSi2和MoSi2-MoB双层涂层在1 300 ℃下的氧化过程[25]

研究表明,Ti元素的加入也有助于提高MoSi2涂层的抗氧化性能[35-36]。Li等[36]采用料浆烧结法在钼合金表面制备了一种新型MoSi2/(Mo, Ti)Si2双相复合涂层。涂层呈双层结构,外层由四方C11bMoSi2相和六方C40 (Mo, Ti)Si2相组成,内层为(Mo, Ti)5Si3扩散层。Ti对Mo的取代使得部分MoSi2由四方C11b相转变为六方C40 (Mo, Ti)Si2相。复合涂层在1 500 ℃下对钼基体的氧化防护效果较好,这是因为涂层氧化后在表面形成一层Si-Ti-O复合玻璃态氧化膜,可以有效抑制氧的内扩散。在1 600 ℃下,由于部分非晶态SiO2发生晶化,导致其体积发生改变,使SiO2氧化膜出现微裂纹,因而涂层的抗氧化性能下降。何浩然等[37]采用包埋渗法在钼表面原位制备了(Ti, Mo)Si2/MoSi2复合涂层。包埋渗过程选用2种工艺,分别为一步共沉积法和两步沉积法。结果表明,共沉积法无法获得连续的(Ti, Mo)Si2层,而先渗钛后渗硅的两步沉积工艺可获得连续致密的复合涂层。复合涂层由外至内分别为(Ti, Mo)Si2层、MoSi2层、Mo5Si3层及基体,其形成主要受Ti和Si的扩散控制。单一MoSi2涂层在1 200 ℃周期性氧化120 h后开始出现快速质量损失,140 h后完全失效;而复合涂层氧化180 h后没有明显的质量损失,表面由SiO2和TiO2构成的致密复合氧化膜能够抑制“pest”氧化,并提高涂层的抗氧化性能。

除B、Al、Ti等活性元素外,膨润土、YSZ、Si3N4等具有较低热膨胀系数的增强相也被添加到MoSi2涂层,以缓解涂层与基体间的热膨胀系数差异[38-40]。Zhu等[38]采用放电等离子体烧结技术在钼基体表面制备了MoSi2涂层和膨润土掺杂的MoSi2涂层,并对比研究了2种涂层的相组成、形貌及高温氧化性能。结果表明,两种涂层均主要由MoSi2和Mo5Si3相组成,MoSi2-膨润土复合涂层中还存在少量Al2O3相。2种涂层的结构及氧化过程如图4所示,MoSi2涂层中存在贯穿性裂纹,而MoSi2-膨润土复合涂层中无裂纹,这主要是因为膨润土可以有效降低MoSi2涂层和钼基体之间的热膨胀系数差异。与MoSi2涂层相比,复合涂层展现出更好的抗高温氧化性能,其氧化后形成的SiO2氧化膜和Mo5Si3扩散层更薄。他们[41]还以工业MoSi2废料为原料,通过三步浸涂过程依次在钼基体表面制备了由黏结层、防护层和氧扩散阻挡层组成的多层MoSi2基涂层,并在高温下对涂层进行无压烧结,同时还选用了纯MoSi2粉体原料作为对比。结果表明,利用废料制备的MoSi2基涂层没有裂纹缺陷,这主要是因为其涂层成分中含有膨润土等低热膨胀系数相,可以有效缓解涂层和基体之间的热膨胀系数差异。2种涂层在1 500 ℃氧化20 h后,以MoSi2废料为原料制备的涂层具有更低的氧化质量增量,其表面形成的SiO2氧化膜连续致密,且孔隙率较低。

图4 MoSi2涂层和MoSi2-膨润土涂层在1 500 ℃下的氧化机制[38]

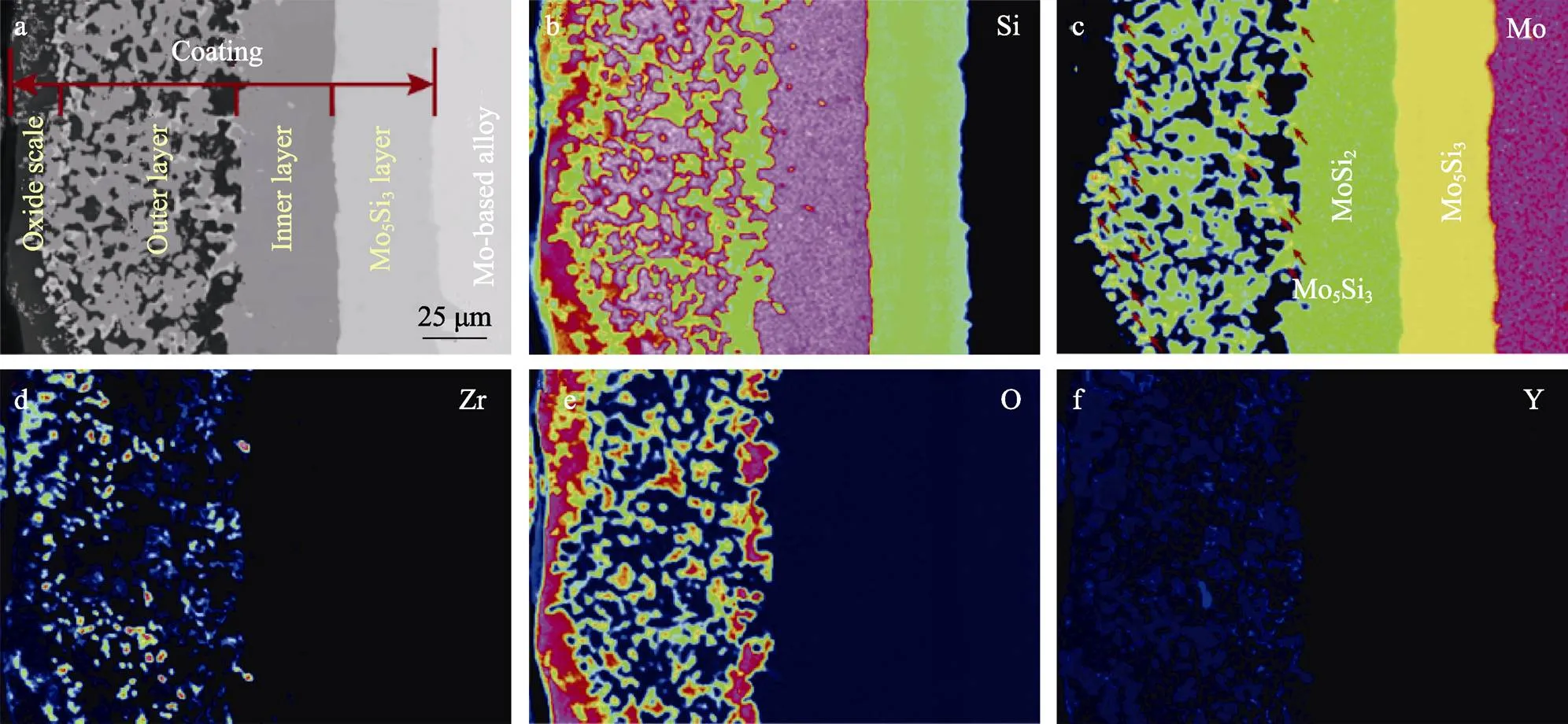

Cai等[39]采用料浆喷涂和反应烧结法在TZM合金表面制备了一种新型YSZ改性硅化物涂层,并研究了YSZ含量对涂层组织和氧化性能的影响。Si-Mo-YSZ涂层由MoSi2-ZrSi2-SiO2外层和MoSi2内层组成。1 725 ℃静态高温氧化实验结果表明,TZM合金氧化0.35 h即完全失效,而YSZ质量分数为0%、5%、10%、15%的Si-Mo-YSZ涂层对基体的防护时间分别为8.6、13.5、22.3、14.2 h,证明了所有改性涂层均可有效保护钼合金基体,且Si-Mo-10YSZ涂层的抗氧化能力最佳,这主要与其表面氧化形成的氧化膜有关。Si-Mo-10YSZ涂层在1 725 ℃氧化8 h后,表面形成了致密连续的SiO2氧化膜,其中还弥散分布着一定量的ZrO2和ZrSiO4相,如图5所示。高熔点的ZrO2和ZrSiO4相有助于提高SiO2氧化膜的熔点和耐热性,且复合氧化膜的热膨胀系数要高于单一SiO2氧化膜,这可以缓解氧化膜与涂层之间的热膨胀系数差异。此外,氧在ZrSiO4-ZrO2-SiO2复合氧化膜中的透过率要低于在单一SiO2氧化膜中的透过率,因此可以降低涂层中Si的消耗速率,进而延长涂层的防护时间。Zhang等[40,42]采用三步包埋渗法在钼基体表面制备了(Mo, W)Si2-Si3N4复合涂层,并对比研究了MoSi2-Si3N4、MoSi2-CrSi2-Si3N4和(Mo, W)Si2-Si3N4复合涂层在1 600 ℃的高温氧化性能。结果表明,(Mo, W)Si2-Si3N4复合涂层与基体结合良好,涂层组织呈柱状晶结构,在1 600 ℃氧化360 h后才开始出现加速质量损失的现象,其对钼基体的氧化防护时间分别为MoSi2-CrSi2-Si3N4涂层和MoSi2-Si3N4涂层的3.75倍和5倍。在氧化过程中,(Mo, W)Si2- Si3N4复合涂层表面形成了SiO2氧化膜,涂层与基体间形成了(Mo, W)5Si3和(Mo, W)3Si过渡层。硅化物基涂层的服役寿命与其氧化形成的Mo5Si3过渡层密切相关,因此他们还对比研究了3种涂层在1 600 ℃氧化过程中(Mo, W)5Si3或Mo5Si3层的生长速率。3种涂层中过渡层的厚度变化均遵循抛物线规律,且(Mo, W)Si2-Si3N4涂层过渡层的生长速率常数最低,证明了W元素的引入对Si在涂层与钼基体之间的扩散有较强的阻碍作用。

3.1.3 硅化物基梯度复合涂层

涂层结构设计主要是通过涂层成分的梯度变化或扩散阻挡层的制备来缓解涂层与基体间的热膨胀系数差异,并抑制活性组元在涂层与基体间的扩散。Liu等[43]采用两步包埋渗法在钼基体表面原位制备了MoSi2/SiC-Mo2C梯度复合涂层,即先在石墨中对钼基体进行渗碳以获得Mo2C层,然后将带有Mo2C层的钼基体在硅粉中进行渗硅,以获得MoSi2/SiC层。他们同时研究了复合涂层和单一MoSi2涂层在不同温度的循环氧化行为,并讨论了Mo2C阻挡层对涂层抗氧化性能的影响。结果表明,复合涂层和单一MoSi2涂层在500 ℃氧化100 h均没有发生“pest”氧化;在高温(1 200、1 400、1 600 ℃)下复合涂层的抗氧化性能均优于单一MoSi2涂层。MoSi2/SiC-Mo2C复合涂层中的SiC相能够减缓MoSi2涂层和钼基体间的热膨胀系数差异,同时Mo2C阻挡层在减缓C和Si向钼基体扩散的过程中起着关键作用,因而复合涂层具有更好的抗氧化性能。在MoSi2/SiC-Mo2C复合涂层基础上,Jiang等[44]采用三步包埋渗法在钼基体表面成功制备了CrSi2/MoSi2/SiC-Mo2C梯度复合涂层,涂层外层由CrSi2、MoSi2和SiC组成,内层为Mo2C层。通过与MoSi2/SiC-Mo2C涂层体系进行对比,重点讨论了复合涂层中Cr元素对抗氧化性能的影响机制。结果表明,2种涂层在500 ℃的抗氧化能力接近,而在1 600 ℃温度下,CrSi2/MoSi2/SiC-Mo2C涂层呈现出更好的抗氧化性能。涂层中Cr元素氧化形成的Cr2O3不仅可以缓解涂层与基体间的热膨胀系数差异,同时有助于加速混合保护性氧化膜在低温的形成。此外,氧化膜中的Cr2O3还可在高温下抑制SiO2的挥发,提高玻璃态氧化膜的稳定性。Yan等[45]研究了WMoNbVTa高熵合金扩散阻挡层对钼基体表面MoSi2涂层高温氧化性能的影响。他们采用放电等离子体烧结法在钼基体表面制备了双层涂层,内层为WMoNbVTa层,外层为MoSi2层,并对比研究了Mo/WMoNbVTa/MoSi2和Mo/MoSi2涂层在1 200~ 1 500 ℃的互扩散行为。长时间氧化后,在WMoNbVTa/ MoSi2界面处出现了Mo5Si3和(WMoNbVTa)5Si3等2个扩散层,而在Mo/WMoNbVTa界面处没有出现明显的扩散层,如图6所示。扩散层在Mo/WMoNbVTa/ MoSi2涂层中的生长速率要远低于其在Mo/MoSi2涂层中的生长速率,证明了WMoNbVTa高熵合金层可以有效抑制钼基体和MoSi2涂层间的元素互扩散。

图5 TZM合金表面Si-Mo-10YSZ涂层在1 725 ℃下氧化8 h后的面扫描分析结果[39]

3.2 铝化物涂层

铝化物涂层属于热扩散涂层,铝与氧具有高亲和性,在高温氧化环境下可在涂层表面形成致密的Al2O3氧化膜,能够有效阻隔氧的内扩散。铝化物涂层制备工艺简单,适用于静态等温环境中的氧化防护;但其高温力学性能较差,在承受热冲击时,涂层易产生缺陷而发生剥落,最终导致涂层失效。

图6 Mo/WMoNbVTa/MoSi2涂层体系在不同温度下氧化80 h后的BSE显微形貌[45]

Chakraborty等[46]采用包埋渗法在TZM合金表面制备了铝化物涂层,研究了渗剂组成和反应温度对涂层质量和厚度的影响。在1 000 ℃反应12 h后,可在TZM合金表面获得厚度为50 μm的双层结构铝化物涂层,其物相组成为Al5Mo、Al7Mo4和Al2(MoO4)3。铝化物涂层在1 000、1 200 ℃氧化初期,其质量均因Al2O3的生成而快速增加,随后氧化速率因保护性Al2O3氧化膜的形成而变缓慢。Choi等[47]以NH4Cl、Al和Al2O3为原料,采用包埋渗法在Mo-3Si-1B钼合金表面制备了铝化物涂层,并研究了涂层的生长动力学和等温氧化行为。铝化物涂层由MoAl4、Mo3Al8及弥散分布的沉淀相组成。他们根据在800、900、1 000 ℃温度下,不同包埋渗处理时间的实验结果,估算出铝化物涂层生长的平衡速率常数0和活化能,并建立了涂层生长动力学模型。通过模型估算出的涂层厚度与实验结果基本相符,证明了模型的合理性。同时对比了Mo-3Si-1B基体和铝化物涂层在1 400 ℃空气中的高温氧化性能,如图7所示。基体氧化5 h后,质量损失达59.94%,而涂层氧化36 h后,仅有0.5%的轻微质量增量,其优异的抗氧化性能主要与氧化形成的保护性α-Al2O3氧化膜有关。Park等[48]对比研究了TZM合金和带有铝化物涂层的TZM合金在动态等离子火焰下的高温氧化性能。铝化物涂层由包埋渗法制成,其厚度约为200 μm,主要由Al3Mo和Al8Mo3相组成。TZM合金在动态等离子火焰环境中暴露4 min后,质量损失达80%;而铝化物涂层样品经8 min、30 s火焰烧蚀后,质量几乎没有变化,同时涂层的厚度也没有发生改变。因此,铝化物涂层具备在动态高温氧化环境中服役的可能性。

3.3 耐热合金涂层

耐热合金涂层是在镍基和钴基高温合金基础上发展而来,其抗氧化机理是利用涂层表面形成的致密氧化物膜,阻碍金属阳离子的扩散。例如,将Cr加入到镍基或钴基合金中,可以显著降低合金基体的氧化速度,这是因为Cr会参与形成致密的CoCr2O4或NiCrO4尖晶石型氧化物层,从而提高其抗氧化能力。Huang等[49]采用激光熔覆技术在钼表面沉积了Ni-20Cr合金涂层,涂层与基体结合紧密,无裂纹和孔洞等缺陷。由于熔覆过程中基体的部分稀释和熔体中的对流运动,使得基体中的Mo元素部分进入涂层中,因此涂层主要由Ni、Cr、Mo等3种元素组成。涂层在600 ℃静态空气中氧化100 h的质量变化很小,可对基体形成有效防护。氧化后涂层表面氧化膜由NiO、Cr2O3和NiMoO4组成,连续致密的Cr2O3层能够有效阻止涂层和基体的进一步氧化。尽管耐热合金涂层具有良好的高温抗氧化性能,但Ni与钼基体间的互扩散会影响钼基体的性能,且涂层与基体间存在热应力不匹配的问题,因此这类涂层的应用存在局限性。

3.4 氧化物涂层

惰性氧化物具有较好的高温稳定性,不易与基体材料发生化学反应,在基体表面可以发挥氧扩散阻挡层的作用。惰性氧化物通常与硅酸盐玻璃共同构成氧化物-玻璃基抗氧化涂层。为了延长氧的扩散路径,作为抗氧化涂层的惰性氧化物,通常具有较大的厚度,因此在涂层设计时应重点关注涂层的制备工艺,避免涂层中产生裂纹等缺陷。

王智勇[50]采用料浆烧结法在钼基体表面制备了一种新型硅酸盐涂层,该涂层以钡硅酸盐玻璃为连续相,ZrO2为难熔填料。当ZrO2添加量为20%时,涂层与基体的热膨胀系数最为接近,形成的涂层表面平整,且与基体结合紧密。在1 000 ℃、氧化2 h后,涂层样品的质量损失为31.13 mg/cm2,具有较好的抗氧化性。同时,研究还发现,经1 300 ℃预烧20 min处理的涂层,抗氧化能力得到明显提升,其在1 000 ℃、氧化20 h后,质量损失为42.13 mg/cm2。朱鹏飞等[51]在钼基体表面制备了Y2O3-玻璃基涂层,研究了不同Y2O3含量(质量分数为0%、10%、20%、0%)对涂层抗氧化性能的影响。硅酸盐玻璃基体主要由BaO、SiO2及少量的B2O3、ZnO、CaO和Al2O3组成。当Y2O3添加量为10%时,涂层在1 200 ℃下的抗高温氧化能力最佳。涂层氧化后在最外层形成了一层致密的SiO2层,同时涂层中的BaO能与钼基体氧化产生的MoO3反应生成BaMoO4。BaMoO4在SiO2层下方形成一层致密、均匀的黏性熔融态惰性保护膜,进一步隔绝氧气与基体。

4 涂层的制备技术

目前,钼及钼合金表面高温防护涂层常用的制备方法主要有料浆烧结法、包埋渗法、等离子喷涂法、熔盐法、化学气相沉积法、磁控溅射法等。

4.1 料浆烧结法

料浆烧结法是将渗源和黏结剂、活化剂、溶剂等其他添加剂按照一定比例球磨混合制成料浆,然后将料浆喷涂或刷涂于基体表面并干燥,随后将其置于真空或惰性气氛保护下进行高温烧结,最终获得所需要的涂层[52]。料浆烧结法具有成本低、工艺简单、涂层与基体结合紧密的优点,但涂层厚度的可控性较差。

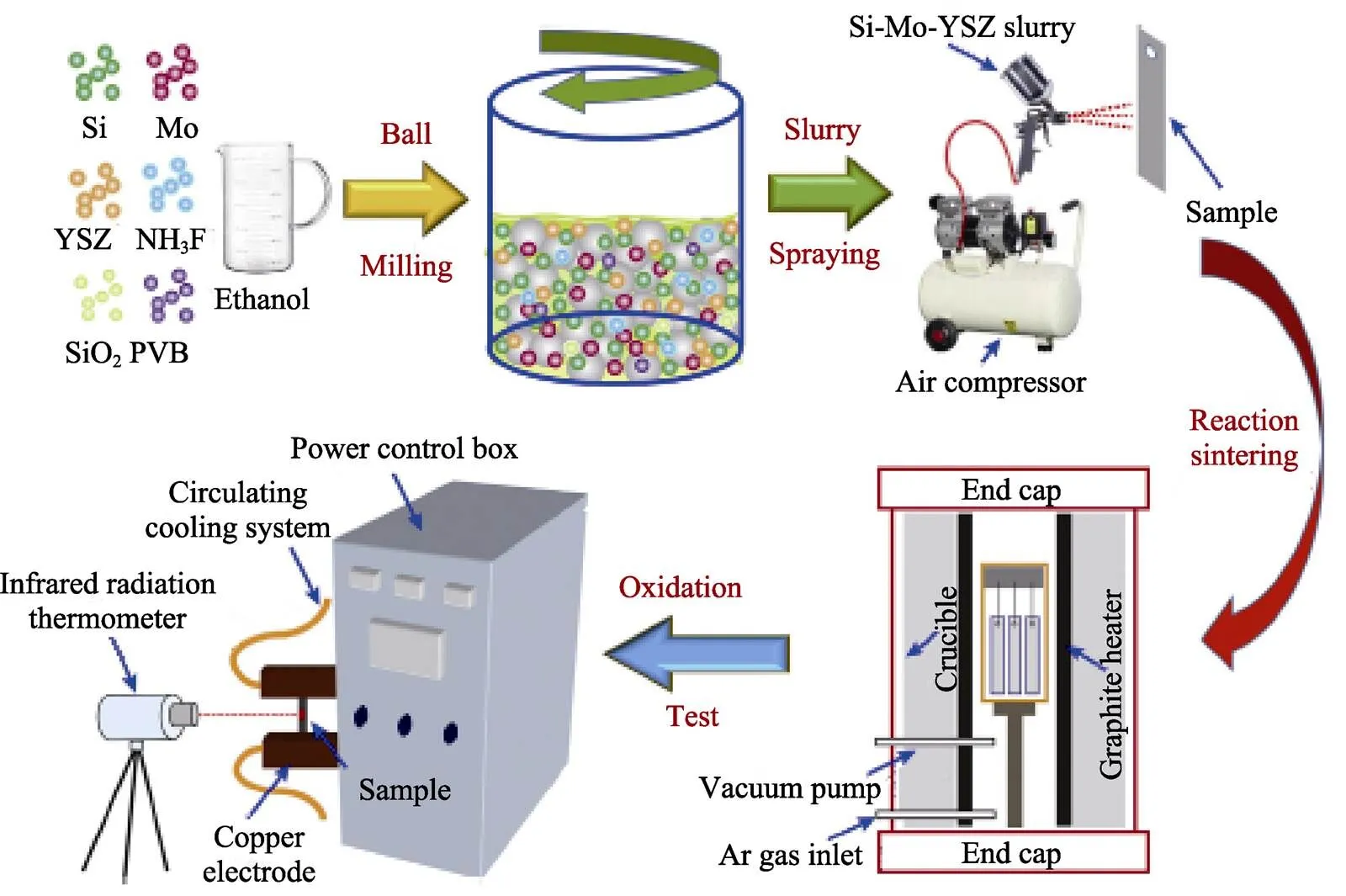

Cai等[39]采用料浆喷涂和反应烧结两步法在TZM合金表面制备了Si-Mo-YSZ涂层。涂层制备过程如图8所示,首先将原料硅粉、钼粉、YSZ粉以及少量的NH4F、SiO2和PVB分散至乙醇溶剂中,经球磨处理后获得料浆,并用空压机和喷枪将料浆喷涂至TZM合金基体表面。待料浆干燥后,将表面涂覆料浆的TZM合金置于真空烧结炉中,先升温至500 ℃,并保温1 h,以除去水分和PVB,再在1 450 ℃保温烧结1 h。烧结过程中,料浆中的熔融态Si与Mo及ZrO2发生化学反应生成MoSi2、ZrSi2和SiO2,构成涂层的主要成分。肖来荣等[52]采用料浆烧结法在钼合金表面制备了MoSi2-ZrB2高温抗氧化涂层。浆料是以MoSi2、ZrB2和自制的烧结剂按一定比例混合,再加入乙醇、黏结剂球磨10 h制得。将浆料涂覆于基体表面,置于真空干燥箱干燥2 h,然后在1 580 ℃下真空烧结30 min。涂层表面主要为MoSi2、ZrB2和少量SiC,涂层致密均匀,且无明显缺陷,厚度约为100 μm。涂层在1 670 ℃静态空气中的抗氧化寿命可达12 h。

4.2 包埋渗法

包埋渗法属于原位化学热处理技术,它是将待镀基体埋入由活性物质、卤化物活性剂和惰性填料组成的渗剂中,然后将其在真空或者保护性气氛下的密闭容器中加热一段时间,通过活性物质的分解、吸附过程,使活性元素不断向基体扩散,进而在基体表面发生原位反应形成一定厚度的涂层。包埋渗制备工艺较简单[53],涂层与基体金属间呈冶金结合,因而结合强度高,不易剥落。根据渗入元素的不同,可以在基体表面获得不同成分的涂层。同时,根据渗剂成分和包埋渗工艺的设计,可以通过多步沉积或一步共沉积制备出复合涂层。

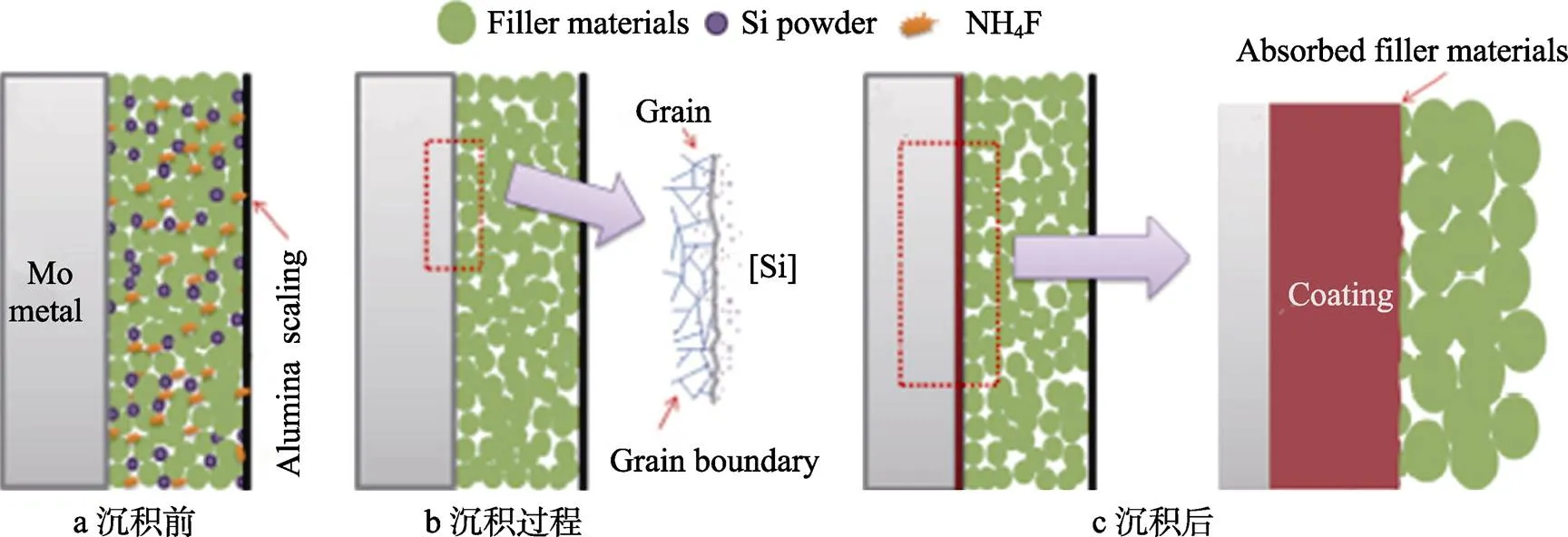

Sun等[54]采用卤化物活化包埋渗法制备了MoSi2涂层,并研究了不同填料(Al2O3、SiO2、SiC)对涂层微观结构和抗氧化性能的影响。卤化物活化包埋渗过程是发生在基体表面的原位扩散反应涂层制备过程,如图9所示。在加热过程中,作为活化剂的NH4F与包埋粉末中的高纯硅粉反应生成气态SiF(1<<4),SiF通过粉末间隙被传输至基体表面,并在基体表面发生分解反应,生成活性原子[Si]。随后,活性原子[Si]在基体表面发生吸附,并与基体发生扩散反应,生成硅化物。[Si]的渗入导致涂层表面具有更高的表面能,因此在冷却过程中填料被吸收入涂层中。结果表明,由Al2O3和SiO2填料制备的涂层呈现出由外层MoSi2和内层Mo5Si3组成的双层结构,而由SiC填料制备的涂层仅由MoSi2构成。由SiO2填料制备的涂层表面较粗糙,且与Al2O3或SiC填料制备的涂层相比,有更多的残余SiO2填料嵌入在涂层表面。在500 ℃温度氧化110 h后,3种涂层均表现出良好的抗氧化性能,能够有效保护钼基体抵抗“pest”氧化。在1 200 ℃高温氧化110 h后,由SiO2填料制备的涂层表现出最好的抗氧化能力,质量变化仅为0.05%。

图8 两步法制备Si-Mo-YSZ涂层[39]

图9 卤化物活化包埋渗反应过程[54]

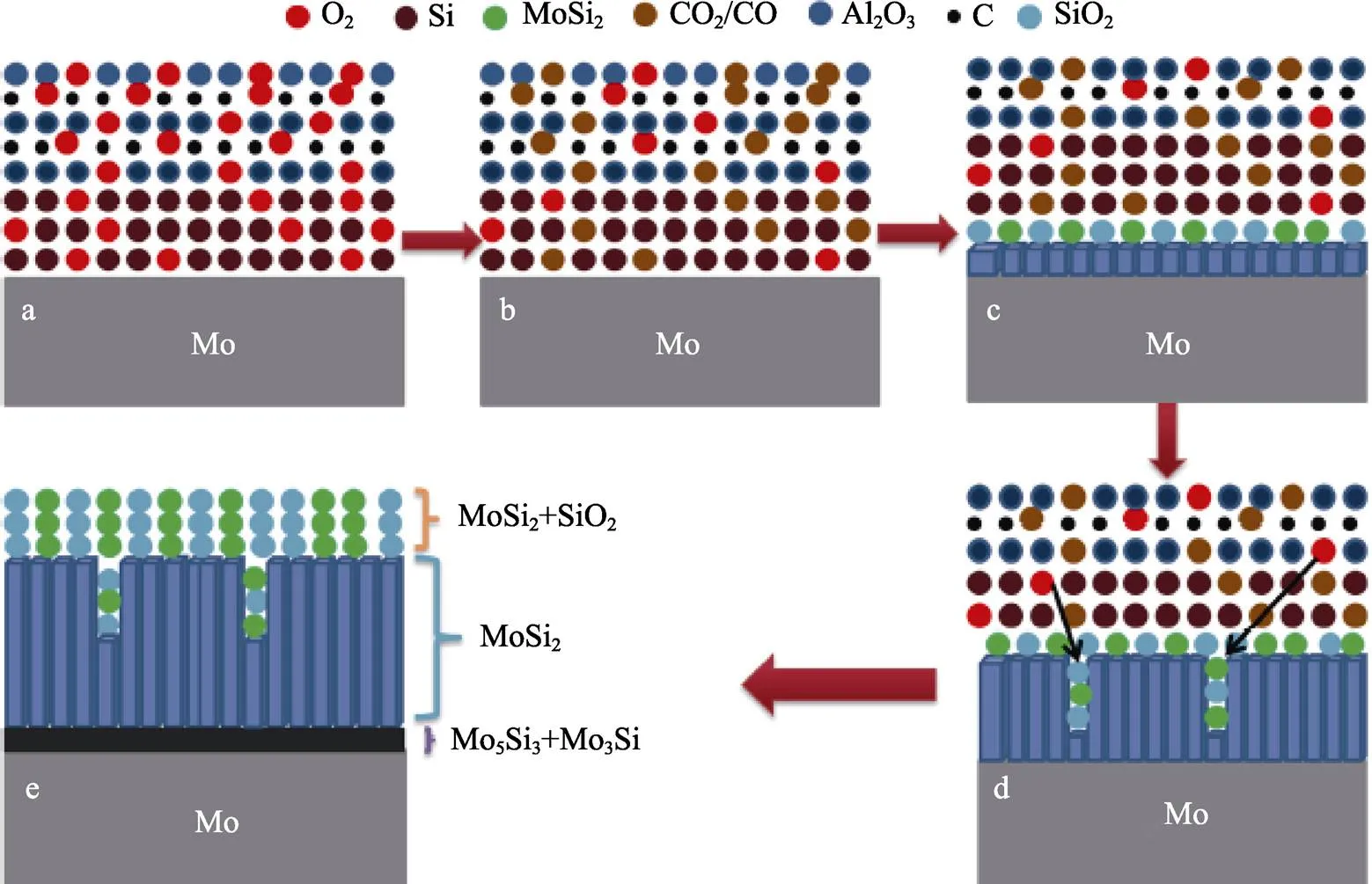

传统包埋渗通常是在真空或惰性气氛保护下进行的。Yang等[55]对包埋渗工艺进行了改进,通过在填料中加入炭粉使其消耗环境中的氧,实现了大气条件下钼基体表面MoSi2涂层的原位制备。MoSi2涂层的形成过程如图10所示。在初期加热阶段,渗剂中的炭粉与氧反应生成CO或CO2,降低了体系中的氧分压,但是氧没有被完全消耗。随着MoSi2的不断生成,少量的残余氧能够与MoSi2反应生成SiO2,后者可以填充至涂层间隙中,从而有利于形成更致密的涂层。研究发现,所制备的MoSi2涂层具有优异的抗氧化性能,在1 600 ℃高温氧化1 h后,涂层仍然保持完整,表面氧化形成的玻璃态SiO2层可以有效保护下方涂层和基体。

4.3 等离子喷涂法

等离子喷涂属于一种热喷涂技术,喷涂粉末在等离子体射流作用下被加热至熔融或者半熔融状态并同时加速,然后以一定速度飞向基体,在基体表面沉积形成涂层[56]。等离子喷涂制备的涂层具有特征层状结构,且基体受热变形小,因而被广泛应用于工件表面修复[57-59]。

Wang等[60]采用大气等离子喷涂技术在钼基体表面制备了MoSi2防护涂层,并系统研究了喷涂功率、氩气流量、喷涂距离等喷涂工艺参数对涂层相组成、微观组织及性能的影响。在不同喷涂工艺参数下,涂层均由四方晶体结构的MoSi2(t)、六方晶体结构的MoSi2(h)和四方晶体结构的Mo5Si3(t)组成。涂层的微观组织强烈依赖于喷涂工艺参数,在喷涂过程中,熔融态的MoSi2颗粒以一定速度与基体发生碰撞,涂层的形成过程同时受碰撞粒子的速度、粒径、熔融状态和基体或已形成涂层的表面状态影响。随着喷涂功率的增大或氩气流量的减小,涂层的显微硬度和结合强度逐渐增大,孔隙率逐渐降低。这是因为增大喷涂功率或降低氩气流量均可以提高等离子火焰的温度,喷涂粉末的熔融比例随之升高,后者撞击至基体表面时能够充分铺展,并与基体形成良好的结合[16]。

图10 MoSi2涂层形成过程[55]

4.4 熔盐法

熔盐法是以碱金属或碱土金属的卤化盐为反应介质,将反应物与盐按照一定比例配制成熔盐混合物后,加热使其熔化,然后将基体浸入高温熔盐中,反应物在熔盐介质中发生反应,从而在基体表面形成涂层[61]。根据反应机理不同,熔盐法可分为非电化学法和电化学法。非电化学与包埋渗法类似,主要是利用活性组元在基体表面的原位反应;电化学法则是通过在反应过程中施加电压或电流,使反应物被电化学还原沉积在基体表面。熔盐法比包埋渗法的沉积速度快,因而生产率较高,缺点是涂层厚度不均匀[62]。

Dai等[63]在900 ℃的熔融氯化钙中,通过对钼基体表面预制的SiO2层进行电脱氧原位制备了MoSi2涂层,并讨论了槽电压和温度对阳极还原产物的影响。结果表明,随着槽电压和熔盐温度的增大,电脱氧的还原速率不断提高;当槽电压为3.1 V、电解时间为3 h时,可以获得致密的MoSi2涂层。对MoSi2涂层形成机理的研究表明,SiO2层在钼基体表面被还原形成Mo-Si合金,同时也与熔盐中的Ca2+和O2–形成CaSiO3和Ca3Si2O7。随后,剩余的SiO2和CaSiO3、Ca3Si2O7共同被还原为Mo-Si合金,最终随Si的扩散在钼表面形成MoSi2涂层。Wang等[64]在800 ℃、NaCl-KCl-NaF-K2SiF6熔盐体系中,采用电沉积法在钼基体表面制备了MoSi2涂层和Si-MoSi2梯度硅化物涂层。结果表明,阴极电流密度对涂层的类型和厚度有显著影响,涂层的最终类型取决于Si的还原速率与Si向MoSi2/Mo界面扩散速率之间的竞争关系。同时,他们还采用循环伏安法和计时电位法研究了硅离子在氟氯熔盐中的电化学行为,以揭示其电还原机理。Si(Ⅳ)还原为Si被证明是准可逆或不可逆的扩散控制单步反应。Kuznetsov等[65]采用熔盐法在钼基体表面分别制备了硼化物和硅化物涂层。硼化过程在850~1 050 ℃、NaCl-KCl-KBF4-NaF-B熔盐体系中进行,在无外加电流和外加电流(5~10 mA/cm2)条件下,分别制备硼化物涂层。利用扩散渗硼制备的硼化物涂层主要由Mo2B和MoB相组成,其抗氧化性能较差;而利用电化学渗硼可获得更厚的硼化物涂层,且在高于950 ℃、10 mA/cm2条件下可以制备出含Mo2B5相的涂层。在500 ℃、含水空气环境中,含Mo2B5的涂层样品展现出更好的抗氧化性能。硅化物的制备过程与硼化物相似,在相同的反应温度下,与扩散渗硅相比,电化学法制备的硅化物涂层更厚。

4.5 化学气相沉积

化学气相沉积法(Chemical Vapor Deposition,简称CVD法)是在一定真空度和温度的反应室中,利用含有涂层元素的气态反应物在基体表面的化学反应形成涂层的过程。该方法制备的涂层组织致密均匀,成分灵活可控,适用于复杂形状基体表面的涂层制备。缺点是沉积效率较低,且气源和反应副产物大多具有毒性[66]。

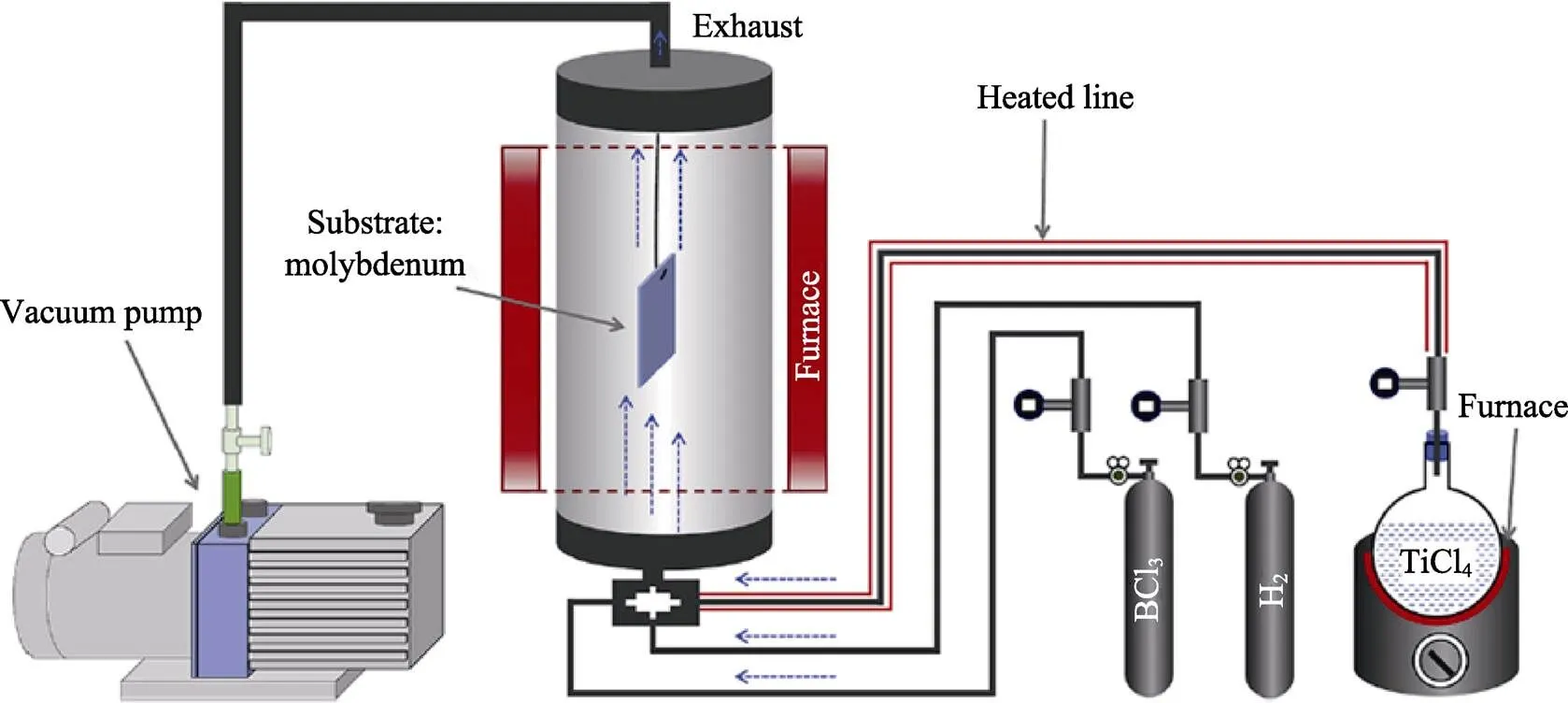

Huang等[67]利用CVD法在钼基体表面制备了TiB2陶瓷涂层。制备过程如图11所示,将钼基体置于沉积室中央,气态TiCl4、BCl3和H2前驱体分别经过进口管路通入沉积室中。沉积压力控制在40~ 50 kPa,温度为1 000 ℃,反应过程中,TiCl4和BCl3被H2还原为TiB2。沉积2 h后,TiB2涂层的厚度可达13 μm,涂层呈典型的柱状晶结构,且与基体结合良好。Yoon等[68]总结了利用CVD法在钼表面制备MoSi2涂层的反应机理,以SiCl4和H2为反应气体,反应分为以下4个步骤:反应气体通过气体边界层从主气流到基体表面的传质;气体分子被吸附在基体表面,并在表面沉积Si的反应; Si向基体的固态扩散; Si与Mo基体反应生成MoSi2。

图11 化学气相沉积系统[67]

4.6 磁控溅射

磁控溅射属于一种物理气相沉积技术,它是利用载能粒子去轰击靶材表面,使靶材表面原子从原始晶格中溢出,并以一定能量飞到基体表面而成膜。磁控溅射具有涂层纯度高、成膜速度快、可实现大面积涂层制备等优点[69-71]。

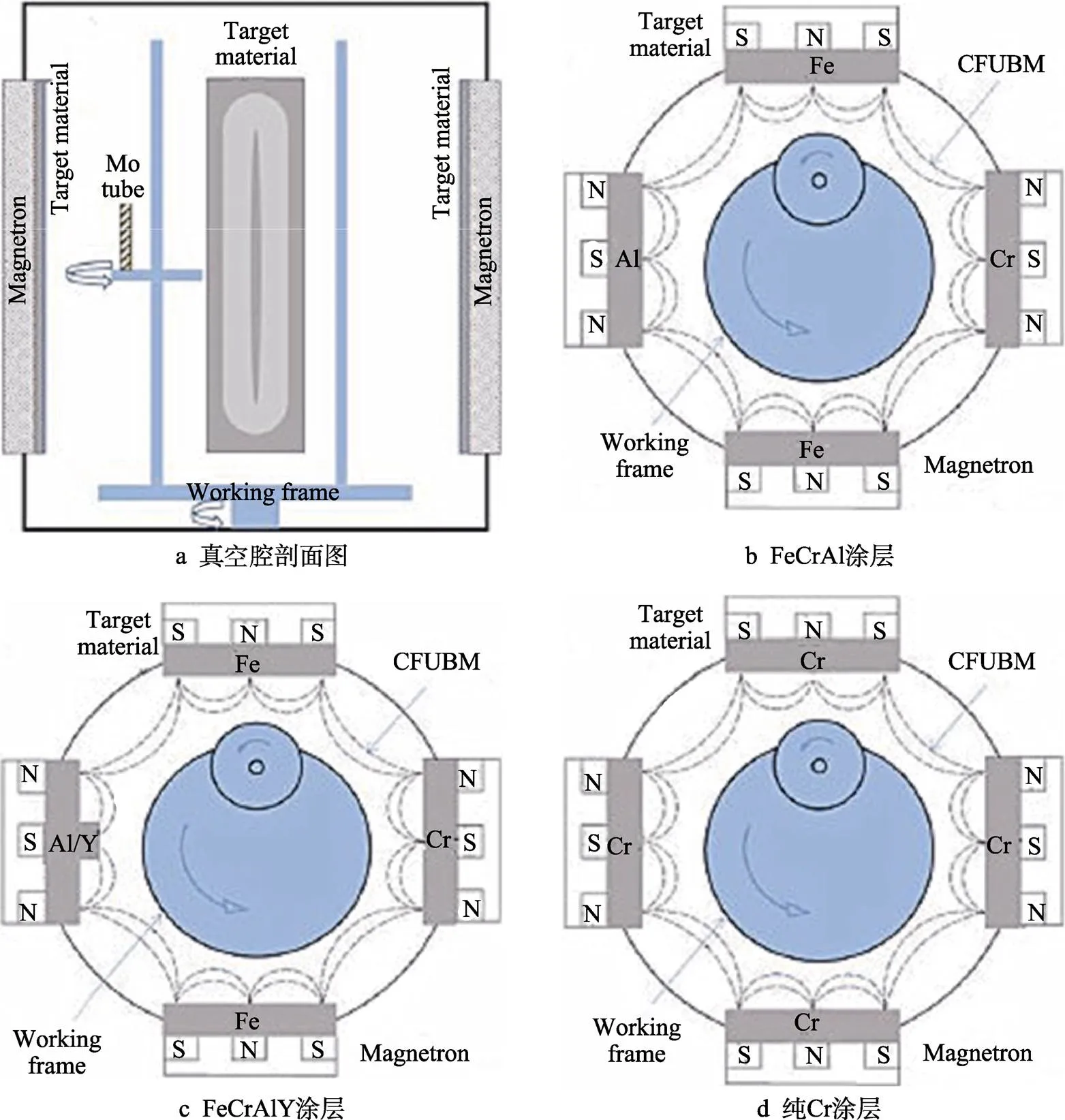

李婷婷[72]采用磁控溅射技术在钼合金表面分别制备了FeCrAl、FeCrAlY和纯Cr涂层。磁控溅射装置及靶材布置示意图如图12所示。通过对不同靶材的靶电流进行调控,可以控制Fe、Cr、Al、Y等元素的入射粒子流密度,进而实现对涂层中各组分含量的控制。3种涂层厚度相近,截面形貌均呈现典型的柱状晶结构。FeCrAl和FeCrAlY涂层主要由FeCr固溶体组成,故硬度大于纯Cr涂层,而纯Cr涂层与基体的结合强度优于另2种涂层。Lange等[69]采用磁控溅射和后续退火相结合的技术,在Mo-9Si-8B合金表面制备,3种Mo-Si-B双层涂层。首先采用Mo靶和SiB2靶,在–30 V偏压、108 ℃条件下,在基体表面沉积了2 μm厚的非晶Mo-12Si-28B层,并将Mo- 12Si-28B层在900 ℃真空炉内退火处理2 h,以获得Mo5SiB2层。随后,在退火层表面磁控溅射4种不同成分的Mo-Si-B涂层。SiB2靶、Si靶、Mo靶和B靶被用于制备Mo-55Si-10B和Mo-29Si-15B涂层,SiB2靶、Mo靶和2个Si靶被用于制备Mo-45Si-25B涂层。经真空处理后,4种外涂层发生晶化转变,生成MoSi2、Mo5Si3和MoB相。

图12 涂层制备设备真空腔及靶材布置[72]

5 存在的问题与展望

尽管国内外在钼及钼合金表面高温防护涂层研究方面取得了积极进展,但仍需进一步优化现有涂层体系,并积极发展新的涂层体系或制备工艺,使涂层能在宽温域范围内长时间对基体进行抗氧化防护,以满足实用化的需要。未来可以考虑围绕以下几个方向开展相关研究工作:

1)硅化物基高温防护涂层仍是研究的热点,未来可继续围绕硅化物涂层的成分和结构设计开展工作。在成分设计时,需保证涂层在氧化时能形成具有低氧扩散速率的流动态玻璃相氧化膜,同时应确保氧化过程中涂层的有效成分不被完全消耗。在结构设计时,应充分考虑涂层与基体的界面结合强度,通过结构设计,实现涂层与基体之间热膨胀系数的梯度分布。

2)目前开发的硅化物基高温防护涂层主要针对1 700 ℃以下的氧化环境,当温度升至1 700 ℃以上时,SiO2氧化膜加速挥发而导致涂层无法提供长期防护。因此,如何提高硅化物基涂层在高温特别是超高温环境中的抗氧化能力,使其能在宽温域范围内长时间服役是需要解决的问题。以ZrB2为代表的超高温陶瓷材料具有高熔点、较低的热膨胀系数和优异的热化学稳定性,其在高温下氧化会生成黏附性良好的高熔点氧化物ZrO2和高温黏度小、流动性好的玻璃态B2O3。因此,可以将超高温陶瓷的优异抗氧化性能与硅化物基涂层相结合,制备超高温陶瓷改性的硅化物基复合涂层,充分发挥涂层中各组元在高温条件下的协同作用,进而有望提高硅基涂层在超高温环境中的长期服役能力。

3)多组元多层结构的复合防护涂层的高温氧化过程较为复杂,其过程涉及B、Si、O等元素在多层涂层和钼基体间的互扩散,以及多种化合物或中间相的生成,因此明确复合涂层的高温氧化机制及其防护机理也是涂层成分和结构优化中的关键问题。可以考虑结合热力学计算和氧化动力学分析氧化过程中各元素间的相互作用、氧化产物的稳定性及涂层界面的演变规律,为涂层成分和结构设计的优化提供理论和实验基础。

4)现阶段针对钼及钼合金表面高温防护涂层的氧化性能测试,主要是在静态空气中进行,而钼及钼合金的实际服役环境更为复杂(例如作为发动机热端部件需承受温度的急剧变化和高温燃气流的冲蚀),应考虑对涂层的抗热震性能和抗烧蚀性能进行评价。同时,发动机结构材料在真实服役环境中还会受到环境沉积物CMAS、熔盐杂质、水蒸气等多种腐蚀因素的影响,因此还应充分考虑复杂腐蚀环境因素的叠加作用。此外,在涂层制备技术和工艺参数选择上,也应关注基体形状和服役环境因素的影响。

[1] CHOI W J, LEE H, PARK C W, et al. High Temperature Oxidation Behavior of Molybdenum Borides by Silicon Pack Cementation Process[J]. International Journal of Refractory Metals and Hard Materials, 2021, 100: 105609.

[2] 张勇, 王雄禹, 于静, 等. 高温应用钼及钼合金表面改性研究进展[J]. 材料导报, 2017, 31(7): 83-87. ZHANG Yong, WANG Xiong-yu, YU Jing, et al. Advances in Surface Modification of Molybdenum and Molybdenum Alloys at Elevated Temperature[J]. Materials Review, 2017, 31(7): 83-87.

[3] KıLıÇAY K. Development of Protective MMC Coating on TZM Alloy for High Temperature Oxidation Resistance by LPCS[J]. Surface and Coatings Technology, 2020, 393: 125777.

[4] RONJA A, STEFFEN H, NADINE L, et al. Interface Reactions of Magnetron Sputtered Si-Based Dual Layer Coating Systems as Oxidation Protection for Mo-Si-Ti Alloys[J]. Surface & Coatings Technology, 2022, 444: 128620.

[5] YANG Fan, WANG Kuai-she, HU Ping, et al. La Doping Effect on TZM Alloy Oxidation Behavior[J]. Journal of Alloys and Compounds, 2014, 593: 196-201.

[6] FU Tao, ZHANG Ying-yi, SHEN Fu-qiang, et al. Microstructure and Oxidation Behavior of Si-MoSi2Coating Deposited on Mo Substrate at 600 ℃ and 900 ℃ in Static Air[J]. Materials Characterization, 2022, 192: 112192.

[7] 汪异, 王德志, 孙翱魁, 等. 钼及其合金氧化防护涂层的研究进展[J]. 材料导报, 2012, 26(1): 137-141. WANG Yi, WANG De-zhi, SUN Ao-kui, et al. The Advance on the Oxidation Resistance Coatings of Molybdenum and Its Alloys[J]. Materials Review, 2012, 26(1): 137-141.

[8] 宋瑞, 王快社, 胡平, 等. 钼及钼合金表面高温抗氧化涂层研究现状[J]. 材料导报, 2016, 30(5): 69-74. SONG Rui, WANG Kuai-she, HU Ping, et al. Present Situation of Anti-Oxidation Coatings Preparation on Molybdenum and Its Alloys[J]. Materials Review, 2016, 30(5): 69-74.

[9] LIU Zhang-gen, LI Wei, FAN Jing-lian, et al. High Temperature Oxidation Behavior of MoSi2-Al2O3Composite Coating on TZM Alloy[J]. Ceramics International, 2022, 48(8): 10911-10920.

[10] ZHANG Ying-yi, CUI Kun-kun, FU Tao, et al. Formation of MoSi2and Si/MoSi2Coatings on TZM (Mo-0.5Ti- 0.1Zr-0.02C) Alloy by Hot Dip Silicon-Plating Method[J]. Ceramics International, 2021, 47(16): 23053- 23065.

[11] JIN Ming, HE Ding-yong, SHAO Wei, et al. Influence of B Contents on the Microstructure, Fracture Toughness and Oxidation Resistance of Mo-Si-B Alloys[J]. Journal of Alloys and Compounds, 2022, 890: 161829.

[12] HU Ping, LI Hui, ZUO Ye-gai, et al. Investigation of Microstructure and Tensile Properties of As-Processed TZM Alloy at Elevated Temperature[J]. Materials Characterization, 2021, 173: 110933.

[13] YANG Tao, WU Jian-bo, HUANG Min, et al. Synthesis of a Novel MoSS+Mo5SiB2+Mo5Si3Based Mo-Si-B Alloy and Its Enhanced Fracture Toughness[J]. Vacuum, 2022, 203: 111278.

[14] 康轩齐, 王快社, 张郑, 等. TZM合金抗氧化性研究进展[J]. 热加工工艺, 2013, 42(4): 11-13. KANG Xuan-qi, WANG Kuai-she, ZHANG Zheng, et al. Study on Development of TZM Oxidation Resistance[J]. Hot Working Technology, 2013, 42(4): 11-13.

[15] 韩强. 钼及其合金的氧化、防护与高温应用[J]. 中国钼业, 2002, 26(4): 32-34. HAN Qiang. Analysis on Molybdenum and Molybdenum Alloys of Oxidization Protection and Application at High Temperature[J]. China Molybdenum Industry, 2002, 26(4): 32-34.

[16] 汪异. 钼基合金高温抗氧化涂层的制备及其性能研究[D]. 长沙: 中南大学, 2014. WANG Yi. Preparation and Properties of Molybdenum- Based Alloy High-Temperature Oxidation-Resistant Coating[D]. Changsha: Central South University, 2014.

[17] LIU Lei, ZHANG Hao-qing, LEI H, et al. Influence of Different Coating Structures on the Oxidation Resistance of MoSi2Coatings[J]. Ceramics International, 2020, 46(5): 5993-5997.

[18] PAN Yong, WANG Shuang-lun. Insight into the Oxidation Mechanism of MoSi2: Ab-Initio Calculations[J]. Ceramics International, 2018, 44(16): 19583-19589.

[19] 廉冀琼, 吴艺辉, 张厚安, 等. 钼及其合金表面硅化物涂层的研究进展[J]. 粉末冶金技术, 2016, 34(3): 228-231. LIAN Ji-qiong, WU Yi-hui, ZHANG Hou-an, et al. Research Progress on the Molybdenum Silicide Oxidation Resistance Coating of Molybdenum and Its Alloys[J]. Powder Metallurgy Technology, 2016, 34(3): 228-231.

[20] ZHANG Ying-yi, LI Yun-gang, QI Yuan-hong, et al. The Characters of Mo-MoSi2Functionally Graded Coating[J]. High Temperature Materials and Processes, 2014, 33(3): 239-244.

[21] ZHANG Ying-yi, LI Yun-gang, BAI Chen-guang. Microstructure and Oxidation Behavior of Si-MoSi2Functionally Graded Coating on Mo Substrate[J]. Ceramics International, 2017, 43(8): 6250-6256.

[22] CAI Zhen-yang, LIU Sai-nan, XIAO Lai-rong, et al. Oxidation Behavior and Microstructural Evolution of a Slurry Sintered Si-Mo Coating on Mo Alloy at 1650 ℃[J]. Surface and Coatings Technology, 2017, 324: 182- 189.

[23] PU Rong, SUN Ya-nan, XU Jia-wei, et al. Microstructure and Properties of Mo-Based Double-Layer MoSi2Thick Coating by a New Two-Step Method[J]. Surface and Coatings Technology, 2020, 394: 125840.

[24] LIU Y Q, SHAO G, TSAKIROPOULOS P. On the Oxidation Behaviour of MoSi2[J]. Intermetallics, 2001, 9(2): 125-136.

[25] ZHAI Rui-xiong, SONG P, HUANG Tai-hong, et al. Microstructure and Oxidation Behaviour of MoSi2Coating Combined MoB Diffusion Barrier Layer on Mo Substrate at 1300 ℃[J]. Ceramics International, 2021, 47: 10137-10146.

[26] MAJUMDAR S, SHARMA I G. Oxidation Behavior of MoSi2and Mo(Si, Al)2Coated Mo-0.5Ti-0.1Zr-0.02C Alloy[J]. Intermetallics, 2011, 19(4): 541-545.

[27] 张耿飞. 钼表面改性Mo-Si梯度功能涂层组织结构及性能研究[D]. 西安: 长安大学, 2021. ZHANG Geng-fei. Study on Microstructure and Properties of Mo-Si Gradient Functional Coating Modified by Molybdenum Surface[D]. Xi'an: Changan University, 2021.

[28] HUANG Xiao-xiao, SUN Shu-chen, TU Gan-feng. Investigation of Mechanical Properties and Oxidation Resistance of CVD TiB2Ceramic Coating on Molybdenum[J]. Journal of Materials Research and Technology, 2020, 9(1): 282-290.

[29] TIAN Xiao-dong, GUO Xi-ping, SUN Zhi-ping, et al. Formation of B-Modified MoSi2Coating on Pure Mo Prepared through HAPC Process[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45: 8-14.

[30] TIAN X D, GUO X P, SUN Z P, et al. Oxidation Resistance Comparison of MoSi2and B-Modified MoSi2Coatings on Pure Mo Prepared through Pack Cementation[J]. Materials and Corrosion, 2015, 66(7): 681-687.

[31] TIAN Xiao-dong, GUO Xi-ping, SUN Zhi-ping, et al. Effects of Y2O3/Y on Si-B Co-Deposition Coating Prepared through HAPC Method on Pure Molybdenum[J]. Journal of Rare Earths, 2016, 34(9): 952-957.

[32] DENG Xin-ke, ZHANG Guo-jun, WANG Tao, et al. Microstructure and Oxidation Resistance of a Multiphase Mo-Si-B Ceramic Coating on Mo Substrates Deposited by a Plasma Transferred Arc Process[J]. Ceramics International, 2019, 45(1): 415-423.

[33] LANGE A, BRAUN R, HEILMAIER M. Magnetron Sputtered Mo(Si, Al1–x)2Oxidation Protection Coatings for Mo-Si-B Alloys[J]. Oxidation of Metals, 2015, 84(1): 91-104.

[34] SHARIFITABAR M, OUKATI SADEQ F, SHAFIEE AFARANI M. Synthesis and Kinetic Study of Mo(Si, Al)2Coatings on the Surface of Molybdenum through Hot Dipping into a Commercial Al-12 wt.%Si Alloy Melt[J]. Surfaces and Interfaces, 2021, 24: 101044.

[35] 肖来荣, 郭毅, 蔡圳阳, 等. 钼合金Si-Cr-Ti-SiC-MnO2涂层的制备与组织性能[J]. 表面技术, 2017, 46(9): 66-72.XIAO Lai-rong, GUO Yi, CAI Zhen-yang, et al. Fabrication and Structure Properties of Si-Cr-Ti-SiC-MnO2Coatings on Molybdenum Alloy[J]. Surface Technology, 2017, 46(9): 66-72.

[36] LI Wei, FAN Jing-lian, FAN Yan, et al. MoSi2/(Mo, Ti)Si2Dual-Phase Composite Coating for Oxidation Protection of Molybdenum Alloy[J]. Journal of Alloys and Compounds, 2018, 740: 711-718.

[37] 何浩然, 刘奇, 薄新维, 等. 钼表面包埋渗法制备(Ti, Mo)Si2/MoSi2涂层及其在1200℃周期性氧化环境下的氧化行为[J]. 稀有金属材料与工程, 2021, 50(11): 3828-3836. HE Hao-ran, LIU Qi, BO Xin-wei, et al. In-Situ Fabrication of(Ti, Mo)Si2/MoSi2Composite Coating to Protect Mo Substrate Against Cyclic Oxidation at 1200℃[J]. Rare Metal Materials and Engineering, 2021, 50(11): 3828- 3836.

[38] ZHU Lu, REN Xuan-ru, WANG Guo-chao, et al. Preparation and 1500 ℃ Oxidation Behavior of Crack-Free Bentonite Doped MoSi2Protective Coating on Molybdenum[J]. Corrosion Science, 2021, 184: 109379.

[39] CAI Zhen-yang, WU Yong-huang, LIU Hu-yun, et al. Formation and Oxidation Resistance of a New YSZ Modified Silicide Coating on Mo-Based Alloy[J]. Materials & Design, 2018, 155: 463-474.

[40] ZHANG Hou-an, GU Si-yong. Preparation and Oxidation Behavior of MoSi2-CrSi2-Si3N4Composite Coating on Mo Substrate[J]. International Journal of Refractory Metals and Hard Materials, 2013, 41: 128-132.

[41] ZHU Lu, CHEN Peng, CAI Zi-ming, et al. Fabrication of MoSi2Coatings on Molybdenum and Its High- Temperature Anti-Oxidation Properties[J]. Transactions of Nonferrous Metals Society of China, 2022, 32(3): 935-946.

[42] ZHANG Hou-an, LV Jian-xian, WU Yi-hui, et al. Oxidation Behavior of (Mo, W)Si2-Si3N4Composite Coating on Molybdenum Substrate at 1600 ℃[J]. Ceramics International, 2015, 41(10): 14890-14895.

[43] LIU Jun, GONG Qian-ming, SHAO Yang, et al. In-Situ Fabrication of MoSi2/SiC-Mo2C Gradient Anti-Oxidation Coating on Mo Substrate and the Crucial Effect of Mo2C Barrier Layer at High Temperature[J]. Applied Surface Science, 2014, 308: 261-268.

[44] JIANG Yan-qi, GONG Qian-ming, CAI Zhi-peng, et al. Fabrication of CrSi2/MoSi2/SiC-Mo2C Gradient Composite Coating on Mo Substrate and the Stabilizing Effect of Cr on the Coating's Anti-Oxidation Properties[J]. Surface and Coatings Technology, 2015, 282: 188-199.

[45] YAN Jian-hui, LIN Ying zheng, WANG Yi, et al. Refractory WMoNbVTa High-Entropy Alloy as a Diffusion Barrier between a Molybdenum Substrate and MoSi2Ceramic Coating[J]. Ceramics International, 2022, 48(8): 11410-11418.

[46] CHAKRABORTY S P, BANERJEE S, SINGH K, et al. Studies on the Development of Protective Coating on TZM Alloy and Its Subsequent Characterization[J]. Journal of Materials Processing Technology, 2008, 207(1/2/3): 240-247.

[47] CHOI K, YANG W, BAIK K H, et al. Growth Kinetics and Isothermal Oxidation Behavior of Aluminide Pack Coatings on a Multiphase Mo-Si-B Alloy[J]. Oxidation of Metals, 2019, 92(5/6): 423-437.

[48] PARK J S, KIM J M, SON Y I. Oxidation Response of Al Coated TZM Alloys under Dynamic Plasma Flame[J]. International Journal of Refractory Metals and Hard Materials, 2013, 41: 110-114.

[49] HUANG Can, ZHANG Yong-zhong, VILAR R. Microstructure and Anti-Oxidation Behavior of Laser Clad Ni-20Cr Coating on Molybdenum Surface[J]. Surface and Coatings Technology, 2010, 205(3): 835-840.

[50] 王智勇. 钼基体表面氧化锆—玻璃抗氧化涂层的研究[D]. 上海: 东华大学, 2010. WANG Zhi-yong. Study on Zirconia-Glass Oxidation- Resistant Coating on Molybdenum Substrate Surface[D]. Shanghai: Donghua University, 2010.

[51] 朱鹏飞, 刘伟, 曹俊, 等. 钼电极表面Y2O3-玻璃基涂层抗氧化性能研究[J]. 表面技术, 2020, 49(4): 263-270. ZHU Peng-fei, LIU Wei, CAO Jun, et al. Oxidation Resistance of Y2O3-Glass Coating on Molybdenum Electrode Surface[J]. Surface Technology, 2020, 49(4): 263-270.

[52] 肖来荣, 饶博, 蔡圳阳, 等. 钼合金表面MoSi2-ZrB2涂层的抗氧化性能[J]. 兵器材料科学与工程, 2015, 38(6): 27-31. XIAO Lai-rong, RAO Bo, CAI Zhen-yang, et al. Anti-Oxidation Property of MoSi2-ZrB2Coating on Molybdenum Alloy[J]. Ordnance Material Science and Engineering, 2015, 38(6): 27-31.

[53] 汪欣, 李争显, 杜继红, 等. 难熔金属表面高温防护涂层研究进展与技术展望[J]. 装备环境工程, 2016, 13(3): 1-11. WANG Xin, LI Zheng-xian, DU Ji-hong, et al. Recent Development Progress and Prospect of High Temperature Protection Coatings for Refractory Metals[J]. Equipment Environmental Engineering, 2016, 13(3): 1-11.

[54] SUN Jia, FU Qian-gang, GUO Li-ping, et al. Effect of Filler on the Oxidation Protective Ability of MoSi2Coating for Mo Substrate by Halide Activated Pack Cementation[J]. Materials & Design, 2016, 92: 602-609.

[55] YANG Ke-ming, WANG Jun-xia, YANG Shi-yuan, et al. In-Situ Synthesis of MoSi2Coating on Mo Substrate under Carbon Protection and Its Short-Term Oxidation Behavior[J]. Surface and Coatings Technology, 2018, 354: 324-329.

[56] KIM J M, HA T H, PARK J S, et al. Oxidation Resistance of Si-Coated TZM Alloy Prepared through Combined Process of Plasma Spray and Laser Surface Melting[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(10): 2603-2608.

[57] 高名传, 童向阳, 汪洪生. 热喷涂法制备钼系涂层的研究进展[J]. 中国钼业, 2014, 38(6): 41-47. GAO Ming-chuan, TONG Xiang-yang, WANG Hong- sheng. Research Progress of Mo-Based Coatings Fabricated by Thermal Spray Technology[J]. China Molybdenum Industry, 2014, 38(6): 41-47.

[58] FEI Xiao-ai, NIU Ya-ran, JI Heng, et al. A Comparative Study of MoSi2Coatings Manufactured by Atmospheric and Vacuum Plasma Spray Processes[J]. Ceramics International, 2011, 37(3): 813-817.

[59] 郭磊, 李秦伟, 侯军涛, 等. 钼合金表面ZrB2-SiC抗氧化涂层研究[J]. 中国钼业, 2018, 42(4): 43-48. GUO Lei, LI Qin-wei, HOU Jun-tao, et al. Study on the ZRB2-Sic Antioxidation Coating of Molybdenum Alloy Surface[J]. China Molybdenum Industry, 2018, 42(4): 43-48.

[60] WANG Yi, WANG De-zhi, YAN Jian-hui, et al. Preparation and Characterization of Molybdenum Disilicide Coating on Molybdenum Substrate by Air Plasma Spraying[J]. Applied Surface Science, 2013, 284: 881-888.

[61] GU Yue-kun, LIU Jie, QU Sheng-xiang, et al. Electrodeposition of Alloys and Compounds from High- Temperature Molten Salts[J]. Journal of Alloys and Compounds, 2017, 690: 228-238.

[62] 谢能平. 钼表面原位合成硅化物涂层的制备工艺与性能研究[D]. 湘潭: 湖南科技大学, 2011. XIE Neng-ping. Study on Preparation Technology and Properties of In-Situ Synthesized Silicide Coating on Molybdenum Surface[D]. Xiangtan: Hunan University of Science and Technology, 2011.

[63] DAI Lei, YU Yao, ZHOU Hui-zhu, et al. In-Situ Synthesis of MoSi2Coating on Molybdenum Substrate by Electro-Deoxidation of a SiO2Layer in Molten Salt[J]. Ceramics International, 2015, 41(10): 13663-13670.

[64] WANG Qian, ZHANG Liang, ZHAI Lu lu, et al. In-Situ Synthesis of Silicide Coatings on Molybdenum Substrates by Electrodeposition in Chloride-Fluoride Molten Salts[J]. International Journal of Refractory Metals and Hard Materials, 2019, 82: 340-348.

[65] KUZNETSOV S A, REBROV E V, MIES M J M, et al. Synthesis of Protective Mo-Si-B Coatings in Molten Salts and Their Oxidation Behavior in an Air-Water Mixture[J]. Surface and Coatings Technology, 2006, 201(3/4): 971-978.

[66] YOON J K, SON K H, HAN J H, et al. Microstructure of MoSi2-Base Nanocomposite Coatings Formed on Mo Substrates by Chemical Vapor Deposition[J]. Zeitschrift Für Metallkunde, 2005, 96(3): 281-290.

[67] HUANG Xiao-xiao, SUN Shu-chen, LU Shuai-dan, et al. Synthesis and Characterization of Oxidation-Resistant TiB2Coating on Molybdenum Substrate by Chemical Vapor Deposition[J]. Materials Letters, 2018, 228: 53-56.

[68] YOON J K, KIM G H, BYUN J Y, et al. Effect of Cl/H Input Ratio on the Growth Rate of MoSi2Coatings Formed by Chemical Vapor Deposition of Si on Mo Substrates from SiCl4-H2Precursor Gases[J]. Surface and Coatings Technology, 2003, 172(2/3): 176-183.

[69] LANGE A, BRAUN R, HEILMAIER M. Oxidation Behavior of Magnetron Sputtered Double Layer Coatings Containing Molybdenum, Silicon and Boron[J]. Intermetallics, 2014, 48: 19-27.

[70] 汤德志. 钼合金表面涂层的制备及性能研究[D]. 长沙: 中南大学, 2014. TANG De-zhi. Preparation and Properties of Molybdenum Alloy Surface Coating[D]. Changsha: Central South University, 2014.

[71] 易旭阳. 钼合金高温抗氧化涂层的制备研究[D]. 洛阳: 河南科技大学, 2020. YI Xu-yang. Study on Preparation of Molybdenum Alloy High Temperature Oxidation-Resistant Coating[D]. Luoyang: Henan University of Science and Technology, 2020.

[72] 李婷婷. 钼合金表面高温抗氧化涂层的制备与研究[D]. 西安: 西安理工大学, 2021. LI Ting-ting. Preparation and Study of High Temperature Oxidation-Resistant Coating on Molybdenum Alloy Surface[D]. Xi'an: Xi'an University of Technology, 2021.

Research Progress of High Temperature Protective Coatings on Molybdenum and Molybdenum Alloy

1,1*,1,2,1,1,1,1

(1. School of Materials and Metallurgy, University of Science and Technology Liaoning, Liaoning Anshan 114051, China; 2. Fushun Longye Chemical Co., Ltd., Liaoning Fushun 113217, China)

In this work, the latest research results of high temperature protective coatings on molybdenum and molybdenum alloy in China and abroad were systematically reviewed. The oxidation characteristics of molybdenum in different temperature ranges were analyzed. Based on the stability of coating microstructure, coating defects, interfacial bonding strength between the coating and substrate, interfacial physical and chemical compatibility and oxygen diffusion, the property requirements of high temperature protective coatings on molybdenum and molybdenum alloy were concluded. The high temperature protective coating systems applied to the surface of molybdenum and molybdenum alloy at present were summarized, including single silicide coating, modified silicide coating, silicide-based gradient composite coating, aluminide coating, heat-resistant alloy coating and oxide coating. The effects of the composition and structure of the coating on its high temperature oxidation resistance were mainly discussed. The low temperature "pest" oxidation of single MoSi2coating, the difference of thermal expansion coefficient with the substrate, and the formation of Mo5Si3phase caused by solid phase diffusion made the single component MoSi2inadequate as a high temperature protective coating. Therefore, the modified silicide coating was prepared by composition optimization and structural design. The composition optimization of the coating was mainly based on the introduction of active elements like B, Al and Ti, and reinforcement phases with comparatively low thermal expansion coefficient like bentonite, YSZ and Si3N4on the basis of MoSi2coating. The structural design mainly focused on the preparation of gradient composite coating or diffusion barrier layer to alleviate the thermal expansion coefficient difference between the coating and substrate, and inhibit the diffusion of active components. Meanwhile, the commonly used preparation methods of high temperature protective coatings on molybdenum and molybdenum alloy were also introduced and compared, mainly including slurry sintering, pack cementation, plasma spraying, molten salt method, chemical vapor deposition, and magnetron sputtering. Finally, the existing problems and future development direction of high temperature protective coatings on molybdenum and molybdenum alloy were prospected.

molybdenum; molybdenum alloy; high temperature protective coating; oxidation resistance

2022-08-21;

2022-11-22

TG174.4

A

1001-3660(2023)10-0048-16

10.16490/j.cnki.issn.1001-3660.2023.10.004

2022-08-21;

2022-11-22

国家自然科学基金(51874091,52101087);辽宁省教育厅优秀青年科技人才项目(2020LNQN01);辽宁省教育厅基金(LJKZ0286);辽宁科技大学青年教师科研基金(2019QN02);教育部产学合作协同育人项目(220607018162819)

National Natural Science Foundation of China (5187409, 52101087); Outstanding Youth Science and Technology Foundation of the Educational Department of Liaoning Province (2020LNQN01); Foundation of the Education Department of Liaoning Province (LJKZ0286); Youth Fund in University of Science and Technology Liaoning (2019QN02); University-Industry Collaborative Education Program of Ministry of Education (220607018162819)

张亚龙, 王茜, 李倩, 等. 钼及钼合金表面高温防护涂层的研究进展[J]. 表面技术, 2023, 52(10): 48-63.

ZHANG Ya-long, WANG Qian, LI Qian, et al. Research Progress of High Temperature Protective Coatings on Molybdenum and Molybdenum Alloy[J]. Surface Technology, 2023, 52(10): 48-63.

通信作者(Corresponding author)

责任编辑:刘世忠