金属表面减摩方法研究综述

2023-11-06国增磊李敏王淑峰迟静陈琳琳梁斌薛均贤杜中鹏郭智新

国增磊,李敏,王淑峰,迟静,陈琳琳,梁斌,薛均贤,杜中鹏,郭智新

金属表面减摩方法研究综述

国增磊,李敏*,王淑峰,迟静,陈琳琳,梁斌,薛均贤,杜中鹏,郭智新

(山东科技大学 材料科学与工程学院,山东 青岛 266590)

磨损失效是金属材料主要的失效形式之一,因此减少材料表面磨损一直是金属改性的研究重点。基于粘着理论、润滑相结构、润滑膜行为等不同角度,对如何提升金属材料的减摩性能进行解读,并根据理化性质的改变,综述2类表面减摩方向:化学减摩、物理减摩。化学减摩由自润滑涂层展开,阐述自润滑体系的分类,从粘着摩擦力探究润滑膜的减摩机制。介绍外部直接添加与原位合成的减摩方法。举例了4种自润滑涂层的制备工艺:喷涂、气相沉积、微弧氧化、高能束熔覆。物理减摩中的梯度纳米和表面织构是当前的研究热点。通过探究脆性摩擦层与应力应变的变化,研究梯度纳米结构的变形机制,介绍了机械研磨、激光冲击等制备技术。表面织构在不同摩擦状态下,拥有储油、集屑、流体动压润滑的功能,常见的制备方法有激光刻蚀、化学刻蚀等。最后对金属表面减摩的未来发展进行展望:从多尺度追溯起源,完善摩擦理论;利用原位合成、微观结构活动探究如何延长减摩时间;展开多元体系、工艺的优化,向经济实用的方向发展。

化学减摩;物理减摩;自润滑涂层;原位合成;梯度纳米;表面织构;制备技术

随着工业的高质量发展,尖端设备及工业产品的创新研发,金属材料的研究应用得到不断扩展。然而,在矿山、轨道、航天等高温、高压、重载工况下,各种零件损耗仍然十分严重,尤其是磨损失效,大大增加了能源消耗[1]。因此,提升金属材料的摩擦性能,延长设备使用寿命,提高金属原材料的利用率,是当前推进材料产业可持续发展的重要途径。

从水平剪切强度的角度研究,减少摩擦副的接触、降低水平剪切力是一个更为有效的方法。传统的减摩方法是添加润滑油,用油膜隔绝摩擦,但在高温、高压下,润滑油因黏度变化,减摩效果会降低,并且由于运输储存、环保卫生等因素,使液体润滑剂的应用发展受到影响[3]。通过铸造、冶金烧结等工艺获得减摩合金,如巴氏合金、钨铜合金[4-5],以软金属的低剪切力可有效降低表面的摩擦系数,但软金属强度较低,且整体改性会改变零件原本的使用性能,增加成本。

结合摩擦发生的位置,大部分磨损失效是表面损伤行为,因此只强化表层是最经济、最有效的改性手段。金属表面强化包含表面涂敷(涂层制备)、表面改性(如热处理强化),通过不同工艺,改变工件表面的理化性质,赋予其优良的减摩耐磨性及其他性能强化[6-7]。本文以理化性质为依据,从降低水平剪切强度的角度,将金属表面强化中的减摩改性划分为化学减摩、物理减摩,概述减摩方法、润滑机理、研究进展、制备技术等,并对未来的发展方向进行总结和展望。

1 化学减摩

改变材料表面的化学性质,使表面获得润滑功能的减摩改性称为化学减摩。化学减摩根据是否外加其他元素或表面防护层,分为自身改性和非自身改性,现阶段常见的减摩方法是非自身改性的自润滑涂层,本部分主要阐述自润滑涂层的直接添加法和原位合成法,并介绍其制备技术。

1.1 直接添加

直接添加法是在基材上直接添加固体润滑相、金属基粘结材料等组元来制备涂层的方法。这种方法不用通过新相再生,直接利用外部添加的润滑相,使涂层获得自润滑功能[8]。其中固体润滑相多为层状结构,如图1,MoS2晶体结构(2H型)中S原子层之间为范德华力结合,抗剪强度低,易滑动,类似有石墨、氟化物、聚四氟乙烯聚合物、纳米氮化硼等[9],以及兼具石墨与金刚石结构的类金刚石薄膜DLC(Diamond-like carbon),摩擦过程中依靠高强度、石墨化以及元素掺杂来降低磨损量[10-11]。

除固体润滑相外,与基材有良好润湿性的合金材料也是体系中必要的组元。如Fe、Ni、Co基合金,加以降低熔点的B、Si等元素,可以有效提升体系的相容性,改善涂层宏观成型[13]。为获得综合性能,金属基粘结材料还可采用高熵合金和非晶合金等特殊材料。高熵合金是一种由5个或更多元素组成的多主元素合金,它的高熵效应、鸡尾酒效应等结构和性能特征,使其在极端工况下仍能稳定润滑抗磨[14]。以高熵合金为粘结基材的涂层,多与软金属Ag等结合,可发挥出宽温域的减摩耐磨功效[15];或制备高熵合金薄膜,利用多元氧化物,在表面获得连续润滑膜[16]。与晶体材料相比,非晶合金是一种长程无序的凝聚态材料,急冷形成的非晶组织没有晶粒晶界,因此应力缺陷也相对较少,能有效减少颗粒相的剥落,有优异的抗拉强度和耐磨性[17]。Ji等[18]利用放电等离子烧结,将Fe48Cr15Mo14Y2C15B6非晶态粉末与石墨结合,制备石墨增强非晶复合材料,在石墨润滑膜的作用下,摩擦系数和磨损率都较低。在涂层体系中添加一些强化相,如金属间化合物、石墨烯、稀土氧化物等[19-21],在微量添加控制成本的情况下,也可提升涂层的综合性能。具体的金属基自润滑涂层体系如表1所示。

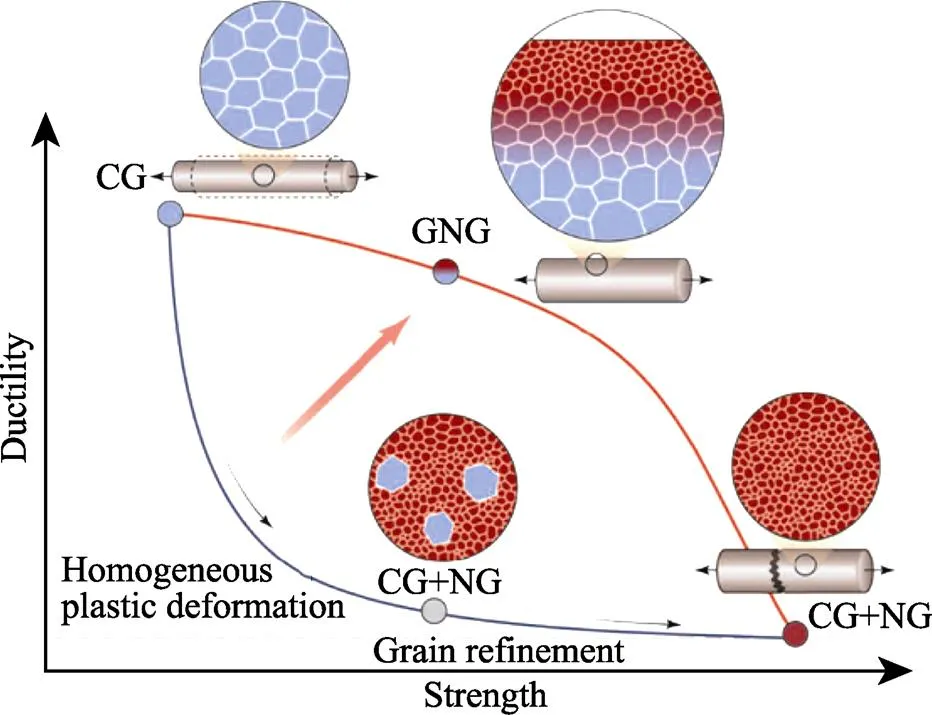

结合润滑相的结构特点,自润滑涂层的减摩机理为:润滑相在表面摩擦时因剪切移动和化学反应形成润滑膜,干摩擦转为边界摩擦,如图1。根据Blau等[22]的平均法和李博雅等[3]对摩擦力计算的改进,忽略远小于粘着的犁沟阻力,在存在部分润滑膜时,粘着摩擦力的大小为:

式中:A为磨球与涂层表面的接触面积;1为磨球与润滑膜的接触面积;1和分别为涂层和润滑膜的剪切强度。假设向下的载荷均匀分布,摩擦系数为:

(2)

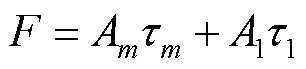

表1 金属基固体润滑涂层材料体系[3]

Tab.1 Material system of metal-based solid self-lubricating coatings[3]

图2 自润滑涂层润滑机理

近年来,为改善润滑相和表面润滑膜的自润滑能力,已有多种可直接添加的新型固体润滑剂和涂层体系被开发研究:如对MoS2水解改性,可有效提升二硫化钼复合涂层的耐蚀性和减摩性[23];Al2O3纳米粒子在复合涂层中的高效减摩等皆在不断被开发研究[24],通过粒径细化与化学改性等方法,有效提升了传统润滑相的减摩特性。

1.2 原位合成

在制备自润滑涂层时,除要求具有低摩擦系数外,与基体之间还应具备较好的物理相容性和界面结合力,以避免涂层脱落;同时为保证自润滑的持续稳定,相较直接添加润滑相,通过原位合成获得的涂层润滑性能更优。

原位合成的原理就是利用元素与元素或化合物之间的化学反应,生成新相[25]。应用在金属涂层中可以使基体与涂层物质互相扩散、反应,界面呈冶金结合,且原位生成的新润滑相与剩余的原润滑相,产生协同效应,能够更好地发挥其润滑膜的减摩功效。原位合成的主要特征是[26]:一是新形成的润滑相依附基体初生相形核长大,与基体相容性好,结合强度高;二是通过控制元素比例和工艺,可以调节新相的种类及区域分布,以减少偏析;三是避免直接加入润滑相所带来的加工缺陷以及成本问题。

原位合成起源于原位结晶和原位聚合,由原苏联Merxhanov等[27]用自蔓延法合成TiB2/Cu复合材料时提出,并作出总结,推进商业化。其中自蔓延高温合成技术是指利用高放热反应获得的能量使反应以燃烧的方式自动蔓延,生成新物质。除自蔓延外,原位合成还分为水热合成法、放热弥散法、熔铸法、反应热压法、机械合金化等[28-29]。Jin等[30]采用水热合成法原位制备Mn3O4/石墨烯纳米材料,并添加到锂基润滑脂中,油膜的承载能力和有效润滑温度都得到了提高。Liu等[31]将Ni、Al、WC、Fe混合粉末压坯,通过热爆法原位合成NiAl金属间化合物,NiAl具有优异的高温耐磨性和高硬度,Fe的存在减少了裂纹,表层Fe、Ni、Al氧化膜改善了NiAl复合材料的高温自润滑特性。

利用原位合成进行减摩改性,广泛扩展了固体润滑的应用。多元陶瓷、氧化物等润滑相,通过原位合成,提高了其在涂层中的利用率;硬质增强相与润滑相的原位内生,提高了减摩耐磨的协同强化;与涂层技术的结合,改善了膜基结合力和宏观成型。未来为扩展纳米润滑剂等复合材料在涂层中的应用,还需对涂层体系中的原位反应和非平衡相变等展开更深入的理论实验研究,并改进合成工艺。

1.3 制备技术

自润滑涂层的组织性能除受成分和添加方法的影响外,还与制备技术有关。针对上述2种化学减摩方法的技术有:化学溶液沉积(电镀、化学镀)、喷涂、转化膜(微弧氧化、溶胶-凝胶)、粉末冶金、气相沉积、高能束熔覆等。

1.3.1 喷涂技术

喷涂分为热喷涂和冷喷涂技术。热喷涂是利用火焰或等离子体等热源将材料喷出,升温熔融,在基材表面形成涂层。Shi等[32]采用大气等离子喷涂制备Ag-BaF2/CaF2共晶的AlCoCrFeNi高熵合金(HEA)基涂层,Ag和BaF2/CaF2润滑相的存在,降低了高温摩擦下的磨损量,比在室温环境下更抗磨。冷喷涂是指粒子通过强烈的塑性变形,高速撞击,喷涂到基体表面。与热喷涂相比,无需高温工作环境,是一种相对环保安全的技术。Chen等[33]在304不锈钢表面通过低压冷喷涂沉积镀铜石墨-Al2O3涂层,当镀铜石墨质量分数为20%时,摩擦系数最低为0.29,因Al2O3引起的塑性变形与Cu的润湿性问题,会有微观开裂,但相对基体,涂层强度较高,润滑性能优良。然而,不论是热喷涂还是冷喷涂,涂层结合强度低一直是一个难题,现已有研究[34]通过扩散-熔化的块状喷涂机制,或重熔处理,来减少缺陷,提高喷涂涂层的结合强度。

1.3.2 气相沉积

气相沉积技术是指将气化粒子通过物理或化学的方法沉积在基体表面。物理气相沉积主要有真空蒸发镀膜、溅射镀膜和离子镀等,由离子镀衍生的多弧离子镀是指采用弧光放电将阴极靶材蒸发,高速打在基片表面,沉积镀膜。陈吉会等[35]采用多弧离子镀在铜套材料表面制备AlSn20减摩镀层,多弧离子镀沉积速率高,离化率高,膜层结合强度在镀膜50 min时相对较好,为59 N(附着力划痕试验),摩擦系数为0.25,镀膜时间再增加,电弧激发能量过高,气化粒子会聚成大液滴,薄膜均匀性变差[36]。化学气相沉积是指气态物质在界面发生反应沉积成膜,是规模制备二维材料的有效方法[37]。近年来,不断发展的等离子体增强化学气相沉积[38],是指反应气体通过电场激发,形成高活性等离子体,加速反应发生,提高成膜速率。贾倩等[39]通过等离子体化学气相沉积制备非氢含碳薄膜,采用化学溶液镀膜法在磨球表面获得纳米金薄膜,在薄膜与磨球的摩擦反应中,金催化非晶碳向石墨烯转变,摩擦系数低至0.008,为实现宏观尺度的超滑(COF低于0.001)提供了新的方法。

1.3.3 微弧氧化

微弧氧化技术是指在阳极氧化的电化学极化基础上,提高电压使金属表面发生氧化膜击穿,产生微弧放电,金属表面与电解质溶液反应,形成具有冶金结合的氧化物陶瓷膜,多应用于钛、镁、铝及其合金[40]。脉冲电压在材料表面电火花放电,通过化学反应生成润滑颗粒,形成减摩层,溶液电镀后处理进一步提高其致密性,进行复合强化。杨泽慧等[41]将钛合金阳极置入Na2MoO4/Na2S磷酸盐电解液中,进行微弧氧化,原位制备了MoS2/TiO2复合膜层,与直接在电解液中添加MoS2相比,原位制备MoS2的体系中,添加Na2S为30 g/L时的摩擦系数降低了19.3%,临界载荷提高了2倍多,说明原位反应与微弧氧化的结合,有效改善了钛合金涂层的膜基结合力,且随功能性纳米MoS2等新材料的加入,减少了表面孔隙,提高了其减摩、抗磨功效,延长了航空、海洋等复杂工况下设备的使用寿命[42]。

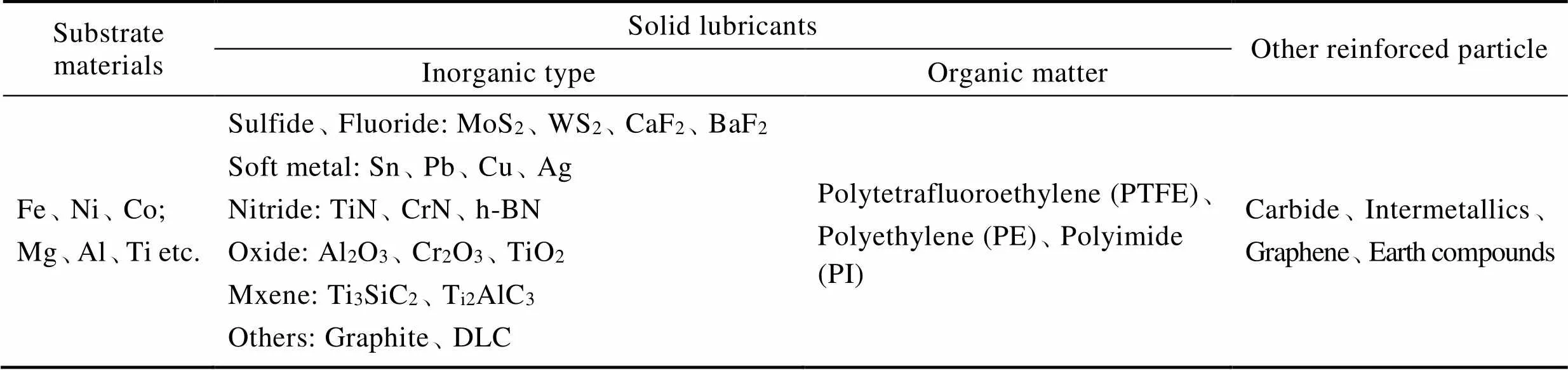

1.3.4 高能束熔覆

高能束熔覆是指利用等离子弧、电子束或激光等热源,将粉末与基材表面同时熔化并快速凝固,制备涂层,与传统堆焊、喷涂相比,涂层组织细小,成型质量好,自动化程度高[1],广泛应用于矿山衬板、截齿、轴类等工件的修复和防护[43]。激光熔覆是指以激光束扫描粉末、基体,在保护气中熔覆涂层,涂层组织均匀致密,涂层与基体呈现冶金结合。Yuan等[44]通过激光熔覆在高锰钢表面制备了NiCr/TiC、NiCr/ TiC-Cu和NiCr/TiC-Cu-WS2涂层,在添加Cu+WS2的涂层中,TiC作为提高硬度的增强相,Cu与WS2、CrS组成复合润滑膜,减小了磨球对材料表面的磨损,相对于其他涂层,激光熔覆涂层有更优异的减摩抗磨性能。等离子熔覆同样是在氩气保护下,同轴送粉,粉末进入熔池,凝固形成涂层,如图3。与激光熔覆相比,等离子弧的弧柱直径大,制备产品的尺寸精度略低,但弧柱稳定,对环境、工件要求低,多用于Fe、Co、Ni基的减摩耐磨涂层制备[1]。张梦月[45]采用等离子熔覆工艺在灰铸铁表面熔覆Ni60-h-BN/ MoS2复合涂层,在室温及200 ℃时均表现出良好的减摩耐磨性能,涂层的抗冲蚀能力和强度皆优于灰铸铁基体。

图3 等离子熔覆原理图

在工业与科技发展的带动下,金属基的化学减摩改性方法推陈出新,在固体润滑的研究及制备技术方面不断发展成熟,并广泛应用于交通、航天等领域,未来也更应转向新型协同润滑体系的开发及技术改进,在强韧性匹配等概念上继续研究探索。

2 物理减摩

为适应多种工况需求,减摩体系不断开发改进,但在强塑性协同,以及理化相容性、应力集中等问题上仍有待改善。因此,要从其他方向提升减摩性能,基于涂层问题的机理研究,在金属材料表面不外加强化层,不改变化学组分,对基材表层进行改性,如相变强化(表面淬火)、形变强化等,即可避免物质不相容和膜基结合力差的问题。改变金属材料表层微观或宏观的结构形貌,提高其减摩性能,这种表面改性称之为物理减摩,本节主要介绍形变强化中的梯度纳米和表面织构方法。

2.1 梯度纳米结构

2.1.1 研究进展与减摩原理

在化学成分相同时,与粗晶材料相比,纳米材料拥有更高的耐磨、耐蚀、抗疲劳性能[46]。但金属材料纳米化后,强度提高,结构稳定性反而变差。而有研究表明,对纳米结构进行多尺度构建,纳米材料的失稳失效可得到有效改进,这种多尺度的结构,在晶粒尺寸或层片厚度上呈现由纳米到宏观的尺度变化(mm、mm),称为梯度纳米结构[47]。从物理梯度分类有梯度纳米晶粒结构、梯度纳米孪晶结构、梯度纳米层片结构、梯度纳米柱状结构;同时也存在化学梯度,包括相变梯度、固溶体梯度、成分梯度、混合梯度[47-48]。

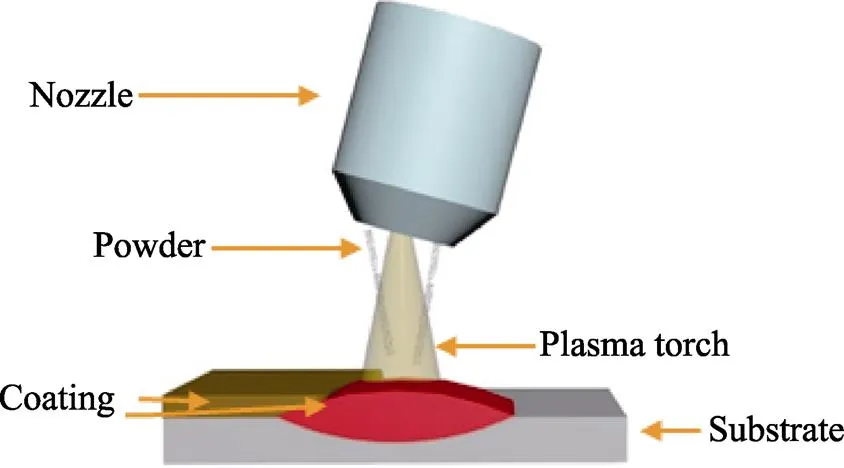

21世纪初,梯度纳米结构在表层机械纳米化基础上被引入,通过实验研究,发现其独特的抗疲劳特性和机械摩擦学性能[49-50]。在强度塑性协同上,梯度纳米结构GNG(Gradient Nanograined)也明显优于粗晶材料CG(Coarse Grained)和纳米材料NG(Nanosized Grains),如图4[51]。

图4 3种结构的强度-塑性匹配[51]

2016年,陈翔等[52]首次通过实验证明,梯度纳米结构在高载荷长时间的摩擦下仍能保持稳定的低摩擦系数,在于其独特的变形机制:从应力角度分析,表面摩擦损伤的实质原因为塑性变形产生的位错累积与应变局部化,导致脆性摩擦层形成;而梯度纳米结构在摩擦时应力向下传递,使底层发生晶界迁移,晶粒长大粗化,抑制表层应力集中和裂纹扩展,减缓表层粗糙化和分层[53];同时结构层产生一个梯度变化的弹性极限,适应不同载荷的塑性变形[2];梯度纳米结构的制备由喷丸冲击演化而来,冲击产生的压缩残余应力[54],亦可抑制应变局部化,维持表层稳定性。总而言之,梯度纳米结构特殊的晶粒、位错、应力应变等的梯度变化,减少了摩擦损伤的积累,提升了表层的稳定性。

2.1.2 梯度纳米制备技术

梯度纳米结构的加工方法主要分为2类:一是自身纳米化,即表层塑性变形(表面机械处理),二是非自身纳米化(物理化学沉积等)[47]。表面机械研磨(Surface Mechanical Attrition Treatment,SMAT)是一种冲击工艺,在真空腔中,钢球高速撞击表面,产生强烈塑性变形,表层形成梯度纳米,如图5a。其细化晶粒机制为:冲击变形以位错滑移形式展现,产生位错胞,并演化为亚晶界,切割晶粒[55]。王荣华等[56]以25 Khz的振动频率对5052铝合金进行机械研磨0.5~ 5 min,表层晶粒尺寸呈现梯度分布,硬度和拉伸性能较传统轧制和连铸连轧铝合金都有所提升。SMAT技术制备速度快,但表面会产生凹坑,后续磨抛处理会损失一部分纳米层。

表面机械碾磨(Surface Mechanical grinding Treatment,SMGT,图5b)与机械研磨相比,表面需处理的凹坑变形小。采用半球向下碾压,棒材相对旋转,通过累积应变获得梯度变形层。高钰璧等[57]通过机械碾磨在Inconel 625铬镍铁耐热合金表层制备出800mm的梯度纳米层,虽然表层因滑动摩擦发生晶粒粗化,磨损机制为粘着磨损、磨粒磨损和轻微氧化磨损,但显微硬度从纳米表层的6.95 GPa到粗晶层的2.77 GPa,得到梯度增强,使磨损量降低了70%,减摩抗磨性明显提高。

图5 SMAT和SMGT示意图

随着激光、超声的发展,以机械塑性变形为基础,由喷丸技术发展出激光冲击、超声滚压等工艺[46,58]:激光冲击是指利用激光诱导等离子体,向材料内部传递冲击波,使表层产生塑性变形;电脉冲技术是指利用电流热量和电塑性冲击,使表层晶粒尺寸细化;超声滚压工艺是指将高频振动与球刀碾磨相结合,进行表面塑性加工。这几种技术较传统机械变形,变形速度更快,得到的梯度纳米层厚度更大,表面损伤也相对更小[59]。Ma等[60]通过激光冲击在300M钢表层制备梯度纳米结构,表层晶粒细化,且出现形变孪晶等亚结构缺陷,随着冲击能量的增加,压缩残余应力和形变层深增加,出现部分非晶化,强度、塑性提高,但宏观裂纹增多。Ji等[61]在Inconel 718高温镍基合金表面进行电脉冲和超声耦合处理,制备450 um厚的梯度纳米强化层,与原始合金相比,1 000 A电流处理的样品磨损量和摩擦系数分别降低了32.5%和15.8%。这类技术冲击能量大小对材料成型质量影响甚大,未来应加强能量输出的调控,实现表层晶粒的可控性转变。

累积轧制是指叠合轧制热处理工艺,适用于大型板件的工业生产[62];扭转、旋锻是指在材料径向进行变形,芯部到表面呈现梯度纳米孪晶特征,多用于棒材、管材锻造[63-64]。物理化学沉积是指通过控制不同深度的沉积参数和材料比例,获得成分梯度或结构梯度。Li等[65]采用磁控溅射技术,通过Cu、Zr的交替沉积,获得10~100 nm不同厚度层的梯度纳米结构,该结构具有良好的机械协同响应,承受最大屈服力达到1.9 GPa。交替溅射沉积有效解决了复合材料在获得梯度结构时的变形和不相容问题。

梯度纳米结构在强韧性协同、抗疲劳等方面表现出的优良特性,为减摩改性提供了新的策略。在工业应用中,上海宝钢已在冷轧辊表面成功制备梯度纳米表层[47];在基础理论中,变形机制的研究不断深入,包括应变梯度和独特的位错结构[48]。但现阶段仍有许多亟待解决的问题,例如在滑动次数达到上万次后,结构失稳,摩擦系数急剧升高[53]。因此,如何由稳定组织结构设计梯度纳米,并与原位内生的涂层技术相结合,扩展其在梯度减摩领域的研究应用,是未来发展的主要方向。

2.2 表面织构

金属表面的物理减摩除结构改性外,还包括表面微观、宏观形貌的变化,代表方法是表面织构。表面织构是在材料表面加工出一定尺寸和形状的形貌,改善表面润滑特性、减少磨损的表面处理方法[66]。

2.2.1 研究进展与应用

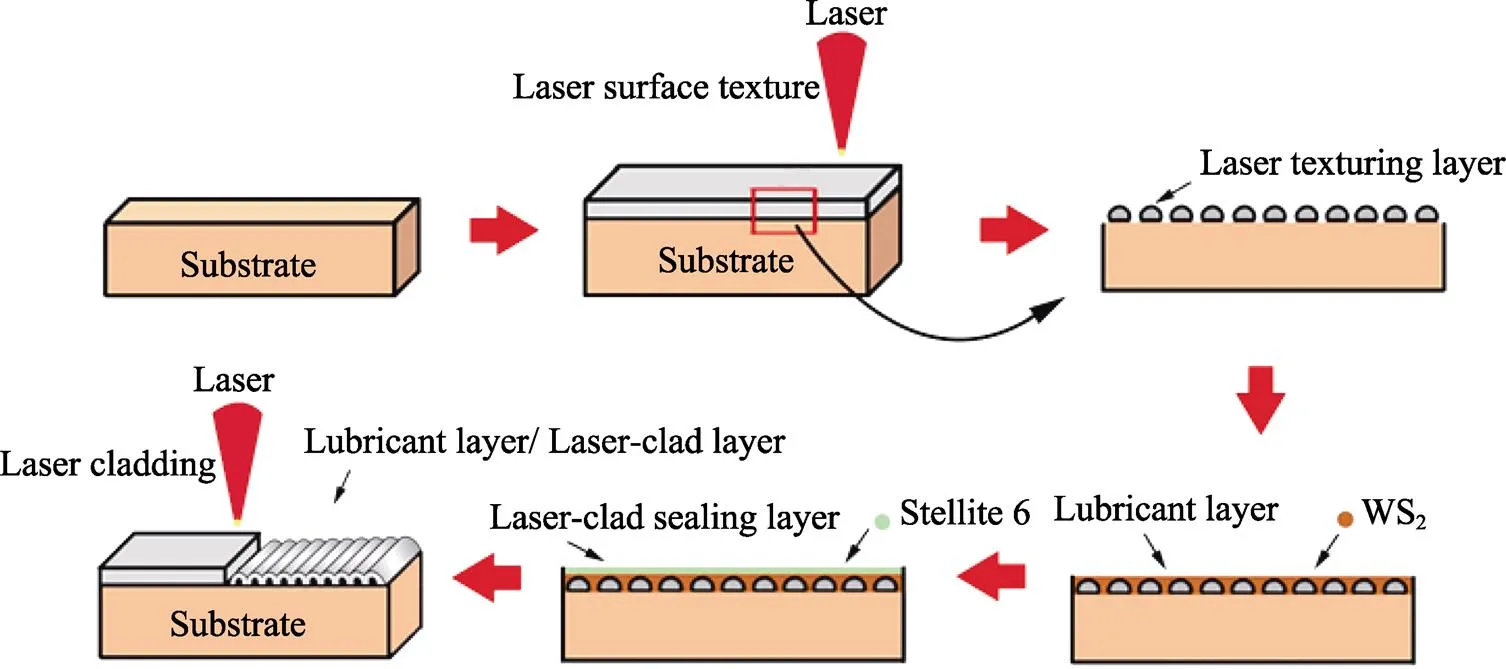

从早期发动机缸套的交叉网纹结构[67],到1966年,Hamilton等[68]首次在密封轴表面蚀刻微坑,产生流体动压润滑,表面织构一直研究应用至今。应用范围从自润滑织构刀具、润滑密封,到降噪减阻[69];结构设计从圆形凹坑排列,发展到多层复合织构[70]。现阶段下表面织构与自润滑涂层的协同强化也正在展开:Li等[71]在Al2O3/TiC陶瓷表面制备鲨鱼皮纹理与WS2协同润滑涂层,摩擦系数较原表面降低了84%,鲨鱼皮织构通过减少接触面积和储存WS2,保持了长时间的温和磨损。激光熔覆与表面织构相结合,也可发展织构化减摩涂层(如图6),底部纹理层和顶部封闭层保证了WS2等润滑相的储存和持续润滑,较传统非织构涂层,织构涂层的磨损体积降低了1/3,多层结构减少了固体润滑相的损失,提升了自润滑的稳定性[72]。

2.2.2 表面织构减摩机制

减摩机理:在载荷不变,理论干摩擦条件下,粗糙度越大,摩擦阻力越大。但实际多为混合摩擦机制。有研究[73]表明,当粘弹性材料表面存在一定取向的粗糙纹理时,会降低粘滞倾向。虽因接触面积减少,接触刚度降低,但粘滞趋向滑移会降低静摩擦阻力,减少静摩擦损伤。同时从空间储存的角度,纹理织构的减摩机制在不同摩擦状态下主要体现在以下几个方面[74]:一是干摩擦下,减少实际接触面积,收集磨屑,减少磨屑的二次磨损;二是边界摩擦情况,润滑剂、润滑油的储存,促进润滑膜生成,进行二次润滑;三是流体摩擦时,一些楔形织构会产生空化效应,呈现流体动压润滑状态,承载力提高。

表面织构参数对摩擦性能也有一定影响:一是织构形貌,为改善联轴器的减摩性能,耿春晖等[75]设计了矩形、梯形、圆弧形、三角形微沟槽,经测试分析,梯形与矩形微沟槽的油膜承载力和润滑持续性相对较好。二是织构尺寸分布以及面密度等也会影响材料表面润滑性能。何涛等[76]通过三维仿真建立不同形状及排布的织构润滑模型,相比不同形状错开排布,规则排布下的承载能力更强,随面积率增加,摩擦系数减小,并趋于稳定。刘思思等[77]在铝合金表面加工出正方形凹坑阵列,并喷涂石墨涂层,在油润滑下,微凹坑边长为80 μm、面密度为8.2%时,参数最优,摩擦系数较原表面降低了67.4%。但为避免承载力下降、加剧磨损,还应针对具体材料表面情况与应用,对上述织构的几何参数进行合理优化。

2.2.3 制备技术

根据材料表层是否去除,表面织构的加工技术分为减材、增材制造[78]。减材制造有激光、离子束刻蚀、化学、电化学刻蚀等,增材制造有物理化学沉积、3D打印等。

激光刻蚀是指利用激光束熔化或升华表层部分材料,形成特定图案的纹理结构[79]。激光刻蚀加工效率高、可控性好,污染小,广泛应用于金属、陶瓷,甚至薄膜材料的表面加工[80]。Huang等[81]利用飞秒激光器在铅黄铜表面刻蚀十字凹槽,随织构间距增大(如图7),摩擦系数先增大后减小,在不同润滑状态(干摩擦、水、贫油、油润滑)下,摩擦系数和磨损量皆有较大降幅,为含铅黄铜零件的多种工况应用提供了纹理选择的策略。但激光刻蚀也有一定局限性,加工有热影响区,织构形状受限于激光类型、能量大小,现阶段已发展出等离子束,提高能量密度,或纳秒代替飞秒激光,缩小热影响区[78-79]。

图6 激光织构与激光熔覆两步法多层结构示意图[72]

图7 不同扫描间距样品的三维形貌[81]

化学刻蚀是指通过掩膜覆盖表面,用酸碱溶液腐蚀裸露部分,去除材料来获得表面纹理织构,也可通过阳极氧化的方式制备,即热浸渍或电化学。曹磊等[82]将45钢浸入FeCl3与HCl混合刻蚀液,并涂覆MoS2薄膜,氧化还原反应下形成点蚀孔洞,MoS2储存其中,经刻蚀的样品有效润滑时间延长,滑动3 h摩擦系数仍稳定在0.1,提高了45钢的耐磨减摩性,且刻蚀与薄膜的结合更易于工业化应用。化学刻蚀操作简便、可重复性高,适用于大部分材料,但是形貌可控性不好,且溶液有污染和腐蚀危险,侧蚀和尖锐棱角会降低疲劳强度[83-84]。为减少刻蚀产生的缺陷,可通过调整刻蚀液比例,延长钝化保护,或刻蚀后抛光,去除侧蚀部分[84]。通过淬火提高表面强度[85],或利用超声或金属催化剂辅助,提高刻蚀效率和方向可控性[86-87]。

为满足使用要求,制备复合织构,各种技术不断改进发展,参与织构制备,例如激光冲击、纳米压印和光刻等高精度织构制备方法[83,88]。

随着制备技术的不断创新,表面织构在刀具、轴承等工件上的应用已逐渐成熟[89- 90],并且仿生织构与生物医学的交叉结合[91]也在深入研究中,但在结构设计和大规模应用方面仍存在一些局限性:织构凹坑在重载下仍会被磨平失效,因此需与其他表面强化相结合,开发多元协同机制,延长织构使用寿命;在贫油状态下,织构会加剧磨损,需加深结构设计,保证油膜的持续润滑;利用仿生学,扩展织构在医疗、运动安全等领域的规模化、智能化应用。

3 总结与展望

金属表面磨损作为材料的常见失效形式,备受研究者关注,本文针对摩擦改性的2类减摩方法进行了总结。除上述2种减摩改性和技术外,国内外对减摩抗磨的研究应用不断深入,从海洋环境到人造骨骼的应用,从化学改性到物理改性的交叉结合,以及纳米级新型润滑材料的合成等,但就目前的研究现状来看,金属表面的减摩强化仍存在许多问题,需要改进发展:

1)从摩擦起源到磨损机理,理论不断修正,但依旧没有揭示摩擦全貌,且在不同工况下的摩擦现象与理论摩擦有很大的差别。未来研究者们需建立不同工况下,从原子角度到宏观性能的多尺度模型。例如从仿生摩擦、摩擦发电、超滑等新发现、新角度中探究摩擦现象的起源,并结合各种工作环境下的数据参数,找到最符合实际应用的减摩抗磨方法。

2)无论是自润滑涂层还是梯度纳米、织构等结构性减摩,在经历长时间摩擦下,仍会产生损耗和失稳。研究者应通过维持组织结构的稳定和润滑自生来探究如何减少自耗,协同减摩耐磨性能。例如在涂层内通过原位合成生成新润滑相,或通过对晶界活动与应力应变的模拟计算,探究和突破持续润滑与结构稳定的极限值。

3)现阶段有关减摩方法的技术层出不穷,但大部分还无法实现规模化应用,且无法避免会产生一些表层成型缺陷。未来有关技术的发展方向应是多元化协同发展,开发多元润滑体系和新制备工艺。例如熔覆与激光冲击结合,自润滑相协同机械变形,提高金属表层的强韧性、承载力和成型质量,使材料的减摩改性,实现更经济、有效的工业化应用。

[1] 李响, 来佑彬, 于锦, 等. 高能束熔覆制备耐磨涂层技术研究现状与展望[J]. 表面技术, 2021, 50(2): 134-147, 159. LI Xiang, LAI You-bin, YU Jin, et al. Research Status and Prospect of Wear-Resistant Coating Prepared by High Power Density Beam Cladding[J]. Surface Technology, 2021, 50(2): 134-147, 159.

[2] CHEN Xiang, HAN Zhong, LU Ke. Friction and Wear Reduction in Copper with a Gradient Nano-Grained Surface Layer[J]. ACS Applied Materials & Interfaces, 2018, 10(16): 13829-13838.

[3] 李博雅, 曹志强. 金属基固体自润滑复合涂层及其制备技术研究进展[J]. 表面技术, 2017, 46(9): 32-38. LI Bo-ya, CAO Zhi-qiang. Metal-Based Solid Self-Lubricating Composite Coating and Its Preparation Technology[J]. Surface Technology, 2017, 46(9): 32-38.

[4] XU Lei, SRINIVASAKANNAN C, ZHANG Li-bo, et al. Fabrication of Tungsten-Copper Alloys by Microwave Hot Pressing Sintering[J]. Journal of Alloys and Compounds, 2016, 658: 23-28.

[5] GAJMAL S S, RAUT D N. An Investigation on Wear Behaviour of ASTM B23 Tin-Based Babbitt Alloy Developed through Microwave-Assisted Casting[J]. International Journal of Metalcasting, 2022, 16(4): 1995-2013.

[6] 江佩泽. 金属材料表面强化技术应用现状与展望[J]. 世界有色金属, 2020(15): 130-131. JIANG Pei-ze. Application Status and Prospect of Metal Material Surface Strengthening Technology[J]. World Nonferrous Metals, 2020(15): 130-131.

[7] 王滨盐. 表面改性技术的应用及发展动向[J]. 国外机车车辆工艺, 2021(1): 1-5, 10. WANG Bin-yan. Application and Development Trend of Surface Modification Technology[J]. Foreign Locomotive & Rolling Stock Technology, 2021(1): 1-5, 10.

[8] 朱正兴, 候早, 刘秀波, 等. 激光制备自润滑复合涂层及摩擦学性能研究进展[J]. 中国表面工程, 2021, 34(5): 117-130. ZHU Zheng-xing, HOU Zao, LIU Xiu-bo, et al. Research Progress of Self-Lubricating Composite Coatings Prepared by Laser and Their Tribological Properties[J]. China Surface Engineering, 2021, 34(5): 117-130.

[9] BAI C, WANG F, ZHAO Z, et al. Mussel-Inspired Facile Fabrication of Dense Hexagonal Boron Nitride Nanosheet-Based Coatings for Anticorrosion and Antifriction Applications[J]. Materials Today Nano, 2021, 15: 100129.

[10] 石佳东, 韩翠红, 刘倩, 等. 常用碳基固体润滑薄膜的研究现状与展望[J]. 表面技术, 2020, 49(8): 81-96, 137. SHI Jia-dong, HAN Cui-hong, LIU Qian, et al. Research Status and Prospect of Common Carbon-Based Solid Lubricating Films[J]. Surface Technology, 2020, 49(8): 81-96, 137.

[11] 张志龙, 刘竹波, 王永胜, 等. 高氮掺杂对类金刚石薄膜的结构和摩擦磨损性能的影响[J]. 热加工工艺, 2021, 50(20): 91-95. ZHANG Zhi-long, LIU Zhu-bo, WANG Yong-sheng, et al. Effects of High Nitrogen Doping on Structure and Friction and Wear Properties of DLC Films[J]. Hot Working Technology, 2021, 50(20): 91-95.

[12] YE Ming-xiao, WINSLOW D, ZHANG Dong-yan, et al. Recent Advancement on the Optical Properties of Two- Dimensional Molybdenum Disulfide (MoS2) Thin Films[J]. Photonics, 2015, 2(1): 288-307.

[13] 魏仕勇, 彭文屹, 陈斌, 等. 等离子弧粉末堆焊熔覆材料的研究现状与进展[J]. 材料导报, 2020, 34(9): 9143- 9151. WEI Shi-yong, PENG Wen-yi, CHEN Bin, et al. Current Status and Progress of Cladding Materials for Plasma Arc Powder Surfacing[J]. Materials Reports, 2020, 34(9): 9143- 9151.

[14] 于源, 乔竹辉, 任海波, 等. 高熵合金摩擦磨损性能的研究进展[J]. 材料工程, 2022, 50(3): 1-17. YU Yuan, QIAO Zhu-hui, REN Hai-bo, et al. Research Progress in Tribological Properties of High Entropy Alloys[J]. Journal of Materials Engineering, 2022, 50(3): 1-17.

[15] VO T D, TIEU A K, WEXLER D, et al. Fabrication and Characterization of a Low-Cost Co-Free Al0.8CrFeNi2.2Eutectic High Entropy Alloy Based Solid Self-Lubricating Composite: Microstructure, Mechanical and Wear Properties[J]. Journal of Alloys and Compounds, 2022, 928: 167087.

[16] FAN Jun, LIU Xue-song, PU Ji-bin, et al. Anti-Friction Mechanism of VAlTiCrMo High-Entropy Alloy Coatings through Tribo-Oxidation Inducing Layered Oxidic Surface[J]. Tribology International, 2022, 171: 107523.

[17] 梁工英, 黄俊达, 苏俊义. 激光熔覆层中非晶组织对摩擦学的影响[J]. 中国激光, 2000, 27(10): 953-957. LIANG Gong-ying, HUANG Jun-da, SU Jun-yi. Effect of Amorphous Structure in the Laser Clad Zone on Tribological Characteristics[J]. Chinese Journal of Lasers, 2000, 27(10): 953-957.

[18] JI Xiu-lin, ALAVI S, HARIMKAR S. Dry Sliding Wear Behavior of Spark Plasma Sintered Fe-Based Bulk Metallic Glass/Graphite Composites[J]. Technologies, 2016, 4(3): 27.

[19] WANG Long, YANG Dong-sheng, CHEN Jiao, et al. High- Temperature Tribological Behaviors of in Situ-Formed TiAl-TiB2Composites in Low-Pressure Oxygen[J]. Tribology Transactions, 2021, 64(5): 864-872.

[20] GORALKA C, BRIDGES J, JAHAN M, et al. Friction and Wear Reduction of Tungsten Carbide and Titanium Alloy Contacts via Graphene Nanolubricant[J]. Lubricants, 2022, 10(10): 272.

[21] 张雪辉, 周亮亮, 李晓闲, 等. Y2O3对W-4.9Ni-2.1Fe合金摩擦磨损行为的影响[J]. 材料工程, 2017, 45(11): 115-121. ZHANG Xue-hui, ZHOU Liang-liang, LI Xiao-xian, et al. Effect of Y2O3on Friction and Wear Behavior of W- 4.9Ni-2.1Fe Alloy[J]. Journal of Materials Engineering, 2017, 45(11): 115-121.

[22] BLAU P J, YUST C S. Microfriction Studies of Model Self-Lubricating Surfaces[J]. Surface and Coatings Technology, 1993, 62(1-3): 380-387.

[23] LIU Yang, ZHANG Shi-hong, HE Yi, et al. APTES Modification of Molybdenum Disulfide to Improve the Corrosion Resistance of Waterborne Epoxy Coating [J]. Coatings, 2021, 11(2): 178.

[24] BHUTTA M, KHAN Z, GARLAND N. Wear PerformanceAnalysis of Ni–Al2O3Nanocomposite Coatings under Nonconventional Lubrication[J]. Materials, 2018, 12(1): 36.

[25] 成磊, 樊自拴, 刘丹丹. 铁基耐磨减摩涂层的制备与发展趋势[J]. 热加工工艺, 2021, 50(14): 17-21. CHENG Lei, FAN Zi-shuan, LIU Dan-dan. Preparation and Development Trend of Iron-Based Wear-Resistant and Anti-Friction Coating[J]. Hot Working Technology, 2021, 50(14): 17-21.

[26] KUMAR H, RAMAKRISHNAN V, ALBERT S K, et al. Friction and Wear Behaviour of Ni-Cr-B Hardface Coating on 316LN Stainless Steel in Liquid Sodium at Elevated Temperature[J]. Journal of Nuclear Materials, 2017, 495: 431-437.

[27] MERZHANOV A G. History and Recent Developments in SHS[J]. Ceramics International, 1995, 21(5): 371-379.

[28] MOREIRA A B, RIBEIRO L M M, VIEIRA M F. Production of TiC-MMCS Reinforcements in Cast Ferrous Alloys Using in Situ Methods[J]. Materials, 2021, 14(17): 5072.

[29] 谭启明, 隋楠. 颗粒增强钛基复合材料的研究与进展[J]. 新材料产业, 2019(1): 59-64. TAN Qi-ming, SUI Nan. Research and Progress of Particle Reinforced Titanium Matrix Composites[J]. Advanced Materials Industry, 2019(1): 59-64.

[30] JIN Bao, ZHAO Jun, CHEN Guang-yan, et al. In Situ Synthesis of Mn3O4/Graphene Nanocomposite and Its Application as a Lubrication Additive at High Temperatures[J]. Applied Surface Science, 2021, 546: 149019.

[31] LIU Xin-ying, YUAN Jian-jun, LOU Shu-mei, et al. Effect of Fe on the High-Temperature Tribological Behavior of NiAl/WC-FexSelf-Lubricating Composites Produced by Thermal Explosion[J]. Materials Research Express, 2020, 7(7): 076516.

[32] SHI Pei-ying, YU Yuan, XIONG Ni-na, et al. Microstructure and Tribological Behavior of a Novel Atmospheric Plasma Sprayed AlCoCrFeNi High Entropy Alloy Matrix Self-Lubricating Composite Coatings[J]. Tribology International, 2020, 151: 106470.

[33] CHEN Wen-yuan, YU Yuan, CHENG Jun, et al. Microstructure, Mechanical Properties and Dry Sliding Wear Behavior of Cu-Al2O3-Graphite Solid-Lubricating Coatings Deposited by Low-Pressure Cold Spraying[J]. Journal of Thermal Spray Technology, 2018, 27: 1652-1663.

[34] LI Chang-jiu, LUO Xiao-tao, DONG Xin-yuan, et al. Recent Research Advances in Plasma Spraying of Bulk-Like Dense Metal Coatings with Metallurgically Bonded Lamellae[J]. Journal of Thermal Spray Technology, 2022, 31(1): 5-27.

[35] 陈吉会, 郭巧琴, 郭永春, 等. 多弧离子镀AlSn20减摩镀层组织与摩擦性能研究[J]. 西安工业大学学报, 2020, 40(4): 434-441. CHEN Ji-hui, GUO Qiao-qin, GUO Yong-chun, et al. Study on the Microstructure and Friction Properties of AlSn20 Anti-Friction Coating via Multi-Arc Ion Plating[J]. Journal of Xi’an Technological University, 2020, 40(4): 434-441.

[36] 曲帅杰, 郭朝乾, 代明江, 等. 物理气相沉积中等离子体参数表征的研究进展[J]. 表面技术, 2021, 50(10): 140-146, 185. QU Shuai-jie, GUO Chao-qian, DAI Ming-jiang, et al. Research Progress of Plasma Parameter Characterization in Physical Vapor Deposition[J]. Surface Technology, 2021, 50(10): 140-146, 185.

[37] HAN Wei, LIU Kai-lang, YANG San-jun, et al. Salt- Assisted Chemical Vapor Deposition of Two-Dimensional Materials[J]. Science China Chemistry, 2019, 62(10): 1300- 1311.

[38] ZHANG Chi, WU M, WANG Peng-chang, et al. Stability of SiNx Prepared by Plasma-Enhanced Chemical Vapor Deposition at Low Temperature[J]. Nanomaterials, 2021, 11(12): 3363.

[39] 贾倩, 张斌, 王凯, 等. 催化超滑: 金催化作用下非晶含氢碳薄膜的工程超滑[J]. 中国科学: 化学, 2021, 51(4): 468-475. JIA Qian, ZHANG Bin, WANG Kai, et al. Catalytic Superlubricity: Engineering Superlubricity Caused by the Catalytic Effect of Gold on Hydrogenated Amorphous Carbon Structure[J]. Scientia Sinica Chimica, 2021, 51(4): 468-475.

[40] 任丽梅, 高珊, 陈兆祥, 等. 自润滑微弧氧化复合膜层研究进展[J]. 燕山大学学报, 2022, 46(2): 104-115. REN Li-mei, GAO Shan, CHEN Zhao-xiang, et al. Research Progress of Self-Lubricating Micro-Arc Oxidation Composite Films[J]. Journal of Yanshan University, 2022, 46(2): 104-115.

[41] 杨泽慧, 王楠, 陈永楠, 等. TC4合金表面微弧氧化原位生长自润滑MoS2/TiO2膜层研究[J]. 稀有金属材料与工程, 2020, 49(9): 3195-3202. YANG Ze-hui, WANG Nan, CHEN Yong-nan, et al. Study on Self-Lubricating MoS2/TiO2Coating Synthesized on TC4 Surface by Micro-Arc Oxidation[J]. Rare Metal Materials and Engineering, 2020, 49(9): 3195- 3202.

[42] 马圣林, 张蓬予, 朱新河, 等. 基于微弧氧化技术耐磨减摩涂层的研究进展[J]. 表面技术, 2020, 49(6): 104- 113. MA Sheng-lin, ZHANG Peng-yu, ZHU Xin-he, et al. Research Progress of Wear-Resistant Antifriction Coating Based on Micro-Arc Oxidation Technology[J]. Surface Technology, 2020, 49(6): 104-113.

[43] 王兴涛, 孙金峰, 孟永强, 等. 等离子熔覆技术制备高熵合金涂层的研究进展[J]. 热加工工艺, 2021, 50(24): 1-6. WANG Xing-tao, SUN Jin-feng, MENG Yong-qiang, et al. Research Progress of High Entropy Alloy Coating Prepared by Plasma Cladding Technology[J]. Hot Working Technology, 2021, 50(24): 1-6.

[44] YUAN Jian-hui, YAO Yang-guang, ZHUANG Ming-xiang, et al. Effects of Cu and WS2Addition on Microstructural Evolution and Tribological Properties of Self-Lubricating Anti-Wear Coatings Prepared by Laser Cladding[J]. Tribology International, 2021, 157: 106872.

[45] 张梦月. 等离子熔覆自润滑耐磨复合涂层组织及摩擦学性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2018. ZHANG Meng-yue. Study on Microstructure and Tribological Properties of Plasma Cladding Self-lubricating Wear Resistant Composite Coatings[D]. Harbin: Harbin Engineering University, 2018.

[46] 肖旭东, 李勇, 乔丹, 等. 金属材料表面自纳米化技术研究进展[J]. 塑性工程学报, 2021, 28(10): 9-18. XIAO Xu-dong, LI Yong, QIAO Dan, et al. Research on Surface Self-Nanocrystallization of Metal Material[J]. Journal of Plasticity Engineering, 2021, 28(10): 9-18.

[47] 卢柯. 梯度纳米结构材料[J]. 金属学报, 2015, 51(1): 1-10. LU Ke. Gradient Nanostructured Materials[J]. Acta Metallurgica Sinica, 2015, 51(1): 1-10.

[48] LI Xiao-yan, LU Lei, LI Jian-guo, et al. Mechanical Properties and Deformation Mechanisms of Gradient Nanostructured Metals and Alloys[J]. Nature Reviews Materials, 2020, 5(9): 706-723.

[49] ROLAND T, RETRAINT D, LU K, et al. Fatigue Life Improvement through Surface Nanostructuring of Stainless Steel by Means of Surface Mechanical Attrition Treatment[J]. Scripta Materialia, 2006, 54(11): 1949-1954.

[50] WANG P F, HAN Z, LU K. Enhanced Tribological Performance of a Gradient Nanostructured Interstitial- Free Steel[J]. Wear, 2018, 402-403: 100-108.

[51] LU K. Making Strong Nanomaterials Ductile with Gradients[J]. Science, 2014, 345(6203): 1455-1456.

[52] CHEN Xiang, HAN Zhong, LI Xiu-yan, et al. Lowering Coefficient of Friction in Cu Alloys with Stable Gradient Nanostructures[J]. Science Advances, 2016, 2(12): e1601942.

[53] CHEN X, HAN Z, LI X Y, et al. Friction of Stable Gradient Nano-Grained Metals[J]. Scripta Materialia, 2020, 185: 82-87.

[54] YANG Mu-xin, LI Run-guang, JIANG Ping, et al. Residual Stress Provides Significant Strengthening and Ductility in Gradient Structured Materials[J]. Materials Research Letters, 2019, 7(11): 433-438.

[55] 俞燕明, 饶锡新, 刘勇, 等. 有色金属及合金表面机械研磨处理的研究进展[J]. 热加工工艺, 2016, 45(6): 36-41. YU Yan-ming, RAO Xi-xin, LIU Yong, et al. Research Progress on Surface Mechanical Attrition Treatment of Non-Ferrous Metals and Alloys[J]. Hot Working Technology, 2016, 45(6): 36-41.

[56] 王荣华, 刘振奇. 表面机械研磨对5052铝合金表面纳米化与性能的影响[J]. 锻压技术, 2022, 47(1): 209-215. WANG Rong-hua, LIU Zhen-qi. Influence of Surface Mechanical Attrition on Surface Nanocrystallization and Properties for 5052 Aluminum Alloy[J]. Forging & Stamping Technology, 2022, 47(1): 209-215.

[57] GAO Yu-bi, LI Xiu-yan, MA Yuan-jun, et al. 梯度纳米结构Inconel 625合金的形成机理及磨损行为[J]. Transactions of Nonferrous Metals Society of China, 2022, 32(6): 1910-1925.

[58] JOHN M, KALVALA P R, MISRA M, et al. Peening Techniques for Surface Modification: Processes, Properties, and Applications[J]. Materials, 2021, 14(14): 3841.

[59] 徐圣航, 沈凯杰, 张惠斌, 等. 钛及钛合金表面自纳米化行为研究进展[J]. 中国有色金属学报, 2021, 31(11): 3141-3160. XU Sheng-hang, SHEN Kai-jie, ZHANG Hui-bin, et al. Research Progress in Self-Surface Nanocrystallization of Titanium and Titanium Alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3141-3160.

[60] MA Yun-fei, XIONG Yi, CHEN Zheng-ge, et al. Microstructure Evolution and Properties of Gradient Nanostructures Subjected to Laser Shock Processing in 300M Ultrahigh-Strength Steel[J]. Steel Research International, 2022, 93(2): 2100434.

[61] JI R, YANG Ze-lin, JIN Hui, et al. Surface Nanocrystallization and Enhanced Surface Mechanical Properties of Nickel-Based Superalloy by Coupled Electric Pulse and Ultrasonic Treatment[J]. Surface & Coatings Technology, 2019, 375: 292-302.

[62] 李林艳, 欧玲, 范才河, 等. 累积叠轧技术研究进展[J]. 包装学报, 2021, 13(4): 70-77. LI Lin-yan, OU Ling, FAN Cai-he, et al. Research Progress of Accumulative Roll Bonding[J]. Packaging Journal, 2021, 13(4): 70-77.

[63] WEI Yu-jie, LI Yong-qiang, ZHU Lian-chun, et al. Evading the Strength–Ductility Trade-off Dilemma in Steel through Gradient Hierarchical Nanotwins[J]. Nature Communications, 2014, 5: 3580.

[64] MAO Qing-zhong, CHEN Xiang, LI Jian-sheng, et al. Nano-Gradient Materials Prepared by Rotary Swaging[J]. Nanomaterials, 2021, 11(9): 2223.

[65] LI Jian-jun, LU Wen-jun, GIBSON J, et al. Eliminating Deformation Incompatibility in Composites by Gradient Nanolayer Architectures[J]. Scientific Reports, 2018, 8: 16216.

[66] 黄云磊, 钟林, 王国荣, 等. 表面织构润滑减摩的国内外研究现状及进展[J]. 表面技术, 2021, 50(12): 217-232. HUANG Yun-lei, ZHONG Lin, WANG Guo-rong, et al. Research Status and Progress of Surface Texture Lubrication and Friction Reduction[J]. Surface Technology, 2021, 50(12): 217-232.

[67] WILLIS E. Surface Finish in Relation to Cylinder Liners[J]. Wear, 1986, 109(1-4): 351-366.

[68] HAMILTON D B, WALOWIT J A, ALLEN C M. A Theory of Lubrication by Microirregularities[J]. Journal of Basic Engineering, 1966, 88(1): 177-185.

[69] HOU Zhen-hua, WANG Qi-gan, ZHANG Shi-qiang, et al. Structural Design and Parameter Optimization of Bionic Exhaust Tailpipe of Tractors[J]. Applied Sciences, 2022, 12(5): 2741.

[70] MENG F M, ZHANG W. Effects of Compound Groove Texture on Noise of Journal Bearing[J]. Journal of Tribology, 2018, 140(3): 031703.

[71] LI Xue-mu, DENG Jian-xin, YUE Hong-zhi, et al. Wear Performance of Electrohydrodynamically Atomized WS2Coatings Deposited on Biomimetic Shark-Skin Textured Surfaces[J]. Tribology International, 2019, 134: 240-251.

[72] YAN Hua, CHEN Zheng-fei, ZHAO Jian, et al. Enhancing Tribological Properties of WS2/NbC/Co-Based Self- Lubricating Coating via Laser Texturing and Laser Cladding Two-Step Process[J]. Journal of Materials Research and Technology, 2020, 9(5): 9907-9919.

[73] FUADI Z, ZAHOUANI H, TAKAGI T, et al. Effect of Roughness on Stiction[J]. IOP Conference Series: Materials Science and Engineering, 2018, 352: 012009.

[74] ROSENKRANZ A, COSTA H L, BAYKARA M Z, et al. Synergetic Effects of Surface Texturing and Solid Lubricants to Tailor Friction and Wear-A Review[J]. Tribology International, 2021, 155: 106792.

[75] 耿春晖, 韩晓杰, 肖乾浩, 等. 微沟槽织构化三叉式万向联轴器的脂润滑特性研究[J]. 煤矿机械, 2022, 43(4): 32-36. GENG Chun-hui, HAN Xiao-jie, XIAO Qian-hao, et al. Research on Grease Lubrication Characteristics of Micro- Groove Textured Tripod Universal Coupling[J]. Coal Mine Machinery, 2022, 43(4): 32-36.

[76] 何涛, 李金苗, 王传礼, 等. 表面织构特征对其摩擦润滑特性的影响[J]. 液压与气动, 2022, 46(1): 41-50. HE Tao, LI Jin-miao, WANG Chuan-li, et al. Effect of Surface Texture Characteristics on Friction and Lubrication Properties[J]. Chinese Hydraulics & Pneumatics, 2022, 46(1): 41-50.

[77] 刘思思, 刘强, 刘金刚, 等. 表面微织构化石墨涂层对铝合金表面的协同减摩机理研究[J]. 表面技术, 2019, 48(8): 29-38. LIU Si-si, LIU Qiang, LIU Jin-gang, et al. Synergistic Antifriction Mechanism of Surface Micro-Textured Graphite Coating on Aluminum Alloy Surface[J]. Surface Technology, 2019, 48(8): 29-38.

[78] CHEN Ke-yang, YANG Xue-feng, ZHANG Yi-feng, et al. Research Progress of Improving Surface Friction Properties by Surface Texture Technology[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(9): 2797-2821.

[79] MAO Bo, SIDDAIAH A, LIAO Yi-liang, et al. Laser Surface Texturing and Related Techniques for Enhancing Tribological Performance of Engineering Materials: A Review[J]. Journal of Manufacturing Processes, 2020, 53: 153-173.

[80] 郑晓辉, 宋皓, 张庆, 等. 激光表面织构化对材料摩擦学性能影响的研究进展[J]. 材料导报, 2017, 31(17): 68-74. ZHENG Xiao-hui, SONG Hao, ZHANG Qing, et al. Effect of Laser Surface Texturing on Tribological Properties of Materials: A Review[J]. Materials Review, 2017, 31(17): 68-74.

[81] HUANG Jun-yuan, GUAN Ying-chun, RAMAKRISHNA S. Tribological Behavior of Femtosecond Laser-Textured Leaded Brass[J]. Tribology International, 2021, 162: 107115.

[82] 曹磊, 万勇, 高建国. 化学织构化45#钢表面涂覆MoS2薄膜的摩擦学性能[J]. 表面技术, 2016, 45(10): 83-88. CAO Lei, WAN Yong, GAO Jian-guo. Tribological Performance of MoS2Film on Chemically Textured Surface of 45#Steel[J]. Surface Technology, 2016, 45(10): 83-88.

[83] VISHNOI M, KUMAR P, MURTAZA Q. Surface Texturing Techniques to Enhance Tribological Performance: A Review[J]. Surfaces and Interfaces, 2021, 27: 101463.

[84] 张希. 回转体表面金属微沟槽阵列的化学刻蚀加工[D]. 大连: 大连理工大学, 2021. ZHANG Xi. Research on Chemical Etching of Metal Microgroove Array on the Surface of Rotating Body[D]. Dalian: Dalian University of Technology, 2021.

[85] 谌理飞, 罗云蓉, 付磊, 等. 缺口件疲劳行为研究进展[J]. 钢铁钒钛, 2021, 42(5): 197-204. CHEN Li-fei, LUO Yun-rong, FU Lei, et al. Research Progress of Notched Specimen Fatigue[J]. Iron Steel Vanadium Titanium, 2021, 42(5): 197-204.

[86] 赵佳伟. 基于HF刻蚀法制备不锈钢超疏水表面方法及超声强化技术研究[D]. 东营: 中国石油大学(华东), 2020. ZHAO Jia-wei. Research on Preparation of Ultra-Hydrophobic Surface of Stainless Steel Based on HF Etching and Ultrasonic Strengthening Technology[D]. Dongying: China University of Petroleum (Huadong), 2020.

[87] KIM T, BAE J H, KIM J, et al. Curved Structure of Si by Improving Etching Direction Controllability in Magnetically Guided Metal-Assisted Chemical Etching[J]. Micromachines, 2020, 11(8): 744.

[88] 钟兵, 邢志国, 王海斗, 等. 织构化表面摩擦学性能的研究进展[J]. 材料导报, 2020, 34(23): 23171-23178. ZHONG Bing, XING Zhi-guo, WANG Hai-dou, et al. Research Progress on the Tribological Properties of Textured Surfaces[J]. Materials Reports, 2020, 34(23): 23171- 23178.

[89] 王琦, 龙伟民, 苗晋琦, 等. 盾构刀具硬质合金激光表面处理研究现状[J]. 材料保护, 2021, 54(5): 131-137. WANG Qi, LONG Wei-min, MIAO Jin-qi, et al. Research Status of Laser Surface Treatment of Cemented Carbide for Shield Cutter[J]. Materials Protection, 2021, 54(5): 131-137.

[90] 董艇舰, 李建强, 杨帆, 等. 不对中径向滑动轴承微凹槽织构数值分析[J]. 润滑与密封, 2022, 47(7): 1-9. DONG Ting-jian, LI Jian-qiang, YANG Fan, et al. Numerical Analysis of Groove Texture for Misaligned Journal Bearing[J]. Lubrication Engineering, 2022, 47(7): 1-9.

[91] SU Ying-chao, LUO Cheng, ZHANG Zhi-hui, et al. Bioinspired Surface Functionalization of Metallic Biomaterials[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 77: 90-105.

Research Review on Surface Antifriction Methods of Metals

,*,,,,,,,

(School of Materials Science and Engineering, Shandong University of Science and Technology, Shandong Qingdao 266590, China)

In rail transit, aerospace, mining and other industries, metals are the raw materials with serious loss, and wear failure is one of the main failure forms of metal materials. Therefore, reducing the surface wear of materials has always been the research focus in the field of metal modification. Based on various friction theories, the work aims to explain how to improve the antifriction of metal surface from different angles, such as adhesion theory, design characteristics of lubricating phase, behavior of lubricating films, changes of stress and roughness, etc. According to the change of physical and chemical properties, two common forms of surface antifriction were summarized: chemical antifriction and physical antifriction.

Chemical antifriction was expounded from self-lubricating coating. The classification of self-lubricating systems was detailed, such as compounds with layered structures like MoS2and Fe, Co, Ni metal-based composite systems. The antifriction mechanism of coating during the formation of lubricating film was studied from the angle of view of adhesive friction. Antifriction methods of direct addition and in-situ synthesis were introduced. The origin and development of in-situ reactions were explored, and synthesis technologies such as self-propagating high temperature synthesis were introduced. Four methods of preparing self-lubricating coatings were shown, and their research progress, advantages and disadvantages were also introduced: research results of cold spraying and thermal spraying, and improvement of bonding strength. Scholars prepared near- hypersynovial membrane by vapor deposition. In-situ reaction and nano-modification in micro-arc oxidation were introduced. The coating of high energy beam cladding had good molding quality and was widely used in engineering applications. Future development should be reflected in new lubricating systems and technical cooperation.

Gradient nanostructure and surface texture in physical antifriction are the current research hotspots. Compared with nanomaterials and coarse-grained materials, the gradient nanostructures have excellent mechanical properties and a combination of strength and toughness. The deformation mechanism of the gradient structure is studied by exploring the changes of brittle friction layer and stress-strain in the friction process. The main techniques for the preparation of gradient nanomaterials are self nanocrystallization and non-self nanocrystallization. The techniques of surface mechanical attrition treatment and laser shocking in self-nanocrystallization are introduced, and it is pointed out that the in-situ endogenous and gradient nanostructure should be combined to stabilize the organization structure in the future. Surface texture reduces friction by different texture structures. In different frictional states, it has the functions of oil storage, abrasive dust collection and hydrodynamic lubrication. Different texture shape parameters also have certain effect on the antifriction. The commonly used preparation methods are laser etching, chemical milling, etc. The intelligent texture system of surface texture should be developed by bionics, so as to expand its applications in sports training and other fields.

The theoretical research, stability and application of technology are reviewed. The future development direction of metal surface antifriction is pointed out: tracing the origin of friction from multiple scales and perfecting the theories, exploring how to prolong the antifriction time by in-situ synthesis and microstructure activities, expanding the optimization of multicomponent systems and processes, and making the metal antifriction develop in the direction of economy and practicality.

chemical antifriction; physical antifriction; self-lubricating coating; in-situ synthesis; gradient nanostructure; surface texture; preparation techniques

2022-08-20;

2023-01-09

TG174.4

A

1001-3660(2023)10-0020-12

10.16490/j.cnki.issn.1001-3660.2023.10.002

2022-08-20;

2023-01-09

山东省自然科学基金资助项目(ZR2014EMM009);山东科技大学横向技术开发项目(20210638)

Supported by Natural Science Foundation of Shandong Province (ZR2014EMM009); Horizontal Technology Development Project of Shandong University of Science and Technology (20210638)

国增磊, 李敏, 王淑峰, 等. 金属表面减摩方法研究综述[J]. 表面技术, 2023, 52(10): 20-31.

GUO Zeng-lei, LI Min, WANG Shu-feng, et al. Research Review on Surface Antifriction Methods of Metals[J]. Surface Technology, 2023, 52(10): 20-31.

通信作者(Corresponding author)

责任编辑:马梦遥