基于ADAMS 的RV 减速器动态仿真分析

2023-11-05王春明董金梅张晓博

王春明,张 磊,张 彭,董金梅,张晓博

(1.徐州博远传动机械有限公司,江苏 徐州 221100;2.徐州工程学院 机电工程学院,江苏 徐州 221018)

随着工业机器人以及自动化技术的不断发展,多种场合对于关键传动部件的要求也越来越高[1]。RV 减速器是目前工业机器人领域应用最广的传动减速器,具有结构紧凑、传动效率高、减速比大及承载能力强等特点,与其他减速器相比,还具有一定的冲击缓冲作用。RV 减速器同时也是我国工业机器人领域发展的重要战略点。我国对RV 减速器的研究起步较晚,虽已取得一定的卓越成就,打破了日本数年前在该领域的垄断地位,但仍要不断加大其自主研究力度,不断提高相关领域在国际市场中的竞争力。

近些年来,虚拟仿真技术不断发展,通过虚拟仿真进行提升研究的技术已经十分成熟且可靠。与传统研究方法相比,通过虚拟样机仿真技术对RV 减速器进行动态仿真分析具有研究周期短、成本低、可靠性高等优点,而且能够利用多种功能对减速器的多个部件进行多层次、多方面的研究与分析,对于RV 减速器的深入研究与发展具有重要意义。

本文对RV减速器理论传动进行分析,利用ADAMS建立RV减速器虚拟样机模型,对其进行动力学仿真,获取主要零部件角速度变化曲线,将其与理论计算值对比,误差值在允许范围内,进一步验证虚拟样机模型建立的正确性,获取主要零部件受力变化曲线,进行分析,相关数据为RV减速器有限元分析提供理论依据。

1 RV 减速器理论传动分析

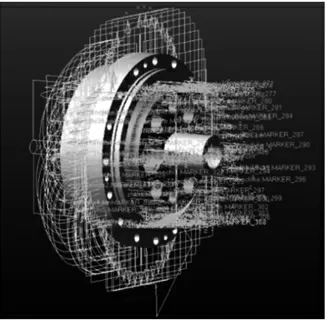

RV 减速器是摆线针轮机构和行星齿轮减速机构组合而成的二级减速器。主要由输入轴、针齿壳、针齿、摆线轮、左右行星架、行星轮、曲柄轴、轴承及油封等组成。其结构示意图如图1 所示。

图1 RV 减速器结构图

输入轴作为输入构件输入动力,通过与行星轮啮合传动实现第一级减速传动。行星轮与曲柄固连,2 片相位差180°的摆线轮分别套于曲柄对应偏心块上,并通过轴承与摆线轮接触。曲柄轴转动带动摆线轮绕输入轴发生转动,同时使得摆线轮分别与针齿发生接触转动而实现第二级减速传动。左右行星架通过连接件与摆线轮固连,起到支撑固定作用[2]。随着摆线轮的转动,行星架在接触力的作用下发生反向转动,与摆线轮同转速输出,最终达到减速输出的效果。理论传动比计算过程如下。

一级减速传动中,根据“机构转化法”计算出一级传动比为

式中:ns为中心轮转速,r/min;nh为行星架转速,r/min;np为行星轮转速,r/min;Zs为中心轮齿数;Zp为行星心轮齿数。

二级减速传动中,假设曲柄固定,以行星轮的自转速度为输入速度,同理利用机构转化法求出二级传动比为

式中:nd为摆线轮的转速,r/min;nr为针齿轮的转速,r/min;Zd为摆线轮的齿数;Zr为针齿轮的齿数。

摆针减速机构的齿针数总是比摆线轮的齿数多1,故有

减速器中摆线轮和行星轮通过连接件固定在一起,又有

将nr=0 带入,联立可得

本文选取的RV 减速器中心轮齿数Zs为12,行星轮Zp齿轮为42,摆线轮齿数Zd为39,针齿数Zr为40,计算所得RV 减速器传动比为140。

假设输入轴转速为1 500 r/min,根据分析可得部分构件的理论转速,结果见表1。

表1 部分构件转速理论计算结果

2 RV 减速器动态仿真分析

将RV 减速器的模型导入ADAMS 软件中,建立其虚拟样机模型,对其进行前处理设置,而后实现动态仿真,并对主要部件的角速度、接触力进行研究,为改善RV 减速器的工作性能提供可靠依据。

2.1 建立虚拟样机模型

将RV 减速器三维实体模型以Parasolid(*.x_t)格式导入仿真软件中,设置重力方向为-Y 方向,使用表格编辑器批量编辑各构件属性[3]。而对RV 减速器进行动态仿真时,预设置工作量较大,为了提高仿真效率,要对RV 减速器进行必要简化处理:删除曲柄轴、输入轴和行星架部分的轴承以及弹簧垫片,删除油封、螺栓、销等连接构件。所建立的虚拟样机模型如图2所示。

图2 RV 减速器的虚拟样机模型

为使虚拟样机模型运动,需对其零部件之间添加正确的运动副关系。零部件之间的约束关系见表2。

表2 零部件约束关系

运动副约束添加之后,为输入轴添加驱动函数F(time)=Step(time,0,0,1,9 000 d)。添加约束后虚拟样机如图3 所示。

图3 设置约束的虚拟样机模型

2.2 动力学仿真与分析

2.2.1 角速度分析

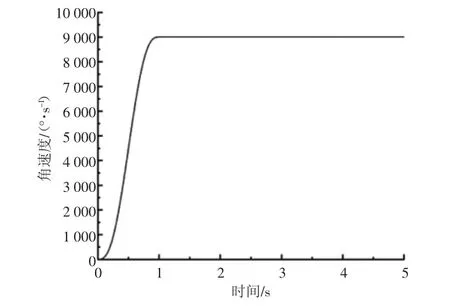

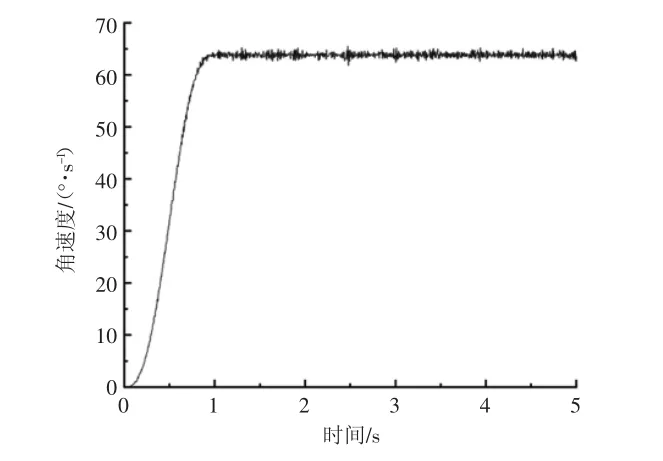

在对虚拟样机模型添加正确的运动副及驱动函数后,便可对其进行运动仿真,设置仿真分析总时长5 s,步数500 步,进行动态仿真并输出相应结果,使用ADAMS 后处理模块获取RV 减速器输入轴角速度变化曲线图如图4 所示、行星轮角速度变化曲线图如图5 所示及行星架轴角速度变化曲线图如图6 所示。

图4 输入轴角速度

图5 行星轮角速度

图6 行星架轴角速度

对图4—图6 分析可得,设置输入轴角速度为正值时,获取的行星轮角速度值为负值、行星架角速度值为正值[4],说明行星轮运动方向与输入轴运动方向相反,行星架运动方向与输入轴运动方向相同,进一步说明RV 减速器传动理论分析与仿真结果一致,表明RV 减速器中各个传动部件满足RV 传动方向关系。

同时行星轮与行星架在0~1 s 阶段内都处于加速阶段,在1~5 s 内,角速度保持在一定范围内波动。对RV 减速器进行动态仿真时,在输入转速为1 500 r/min即9 000 d/s 条件下,行星轮的输出角速度最终稳定在2 500 d/s 的上下范围内波动,为了保证仿真数据的准确性,采用平均思想,行星轮角速度在1~5 s 时间段内的热点数据除去个别峰值外,其余各点均满足(2 500±125)d/s 的范围。行星架角速度最终稳定在64 d/s 的上下范围内波动,同理除去数据中的个别峰值外,其余各点均满足(64±3.2)d/s 的范围。部分零部件仿真计算结果见表3。

表3 部分零部件转速仿真与理论计算结果

由表3 可得,行星轮和行星架的输出角速度与理论算值的误差均不大于5%。以上动态仿真验证了RV减速器的减速比约为140,与理论计算值相等,证明了所建立RV 减速器虚拟样机的正确性[5]。

2.2.2 接触力分析

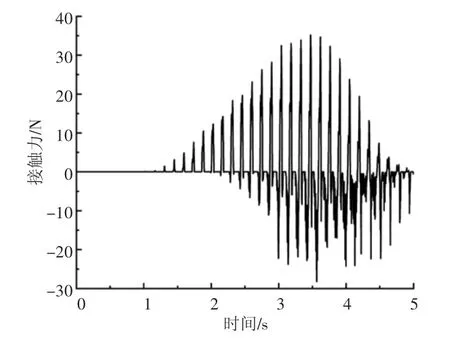

针齿与摆线轮的接触是二级减速中的关键环节,研究其接触力的动态变化过程,对于传动特性的研究具有重要意义。40 个针齿与2 个摆线轮共形成80 个接触力,任取一个针齿进行研究。摆线轮和针齿接触力的变化过程如图7—图10 所示。

图7 针齿与摆线轮1 在Y 方向上的接触力

图8 针齿与摆线轮1 在Z 方向上的接触力

图9 针齿与摆线轮2 在Y 方向上的接触力

图10 针齿与摆线轮2 在Z 方向上的接触力

从图7—图8 分析可知,在0~2 s 内,减速器摆线轮正处于加速阶段,摆线轮运动的角速度不断增大,导致针齿与摆线的接触力在Y 向以及Z 向接触力逐渐增大[6]。2 s 左右时接触力达到最大。而后接触力逐渐减小,Z 向、Y 向接触力也逐渐减小。当减速器进入稳定运转后,针齿接触力将呈正弦式波动的周期变化。

图7、8 与图9、10 曲线峰值出现在不同时刻的原因是由于针齿与摆线轮1 和摆线轮2 接触的时刻不同。由于2 个摆线轮成相位差180°,故针齿必然先与其中一轮进行接触啮合。但由于2 片摆线轮结构相同、转速相同,所以2 组不同的接触力总体变化趋势相同,均呈现正弦式周期波动变化[7]。

输入轴中心轮与行星轮的啮合接触力动态变化如图11 所示。0~1 s 内,两轮均处于加速运转阶段,转速逐渐增大,啮合接触力也逐渐增大。1 s 之后,两轴进入平稳运行阶段,曲线呈现周期变化。

图11 输入轴中心轮与行星轮的啮合接触力

综上所述,RV 减速器在加速运转阶段,各部件间的受力波动较大。当其处于平稳运转阶段时,针齿接触力以及行星轮接触力呈周期性变化。且针齿与摆线轮交替啮合,呈现出交替承受接触力的周期运转规律,减速器仿真运动符合实际运动规律。

3 结论

本文从理论分析和仿真分析2 个层面对RV 减速器展开研究,首先通过理论分析其结构以及传动特点,计算出理论传动比以及部件的理论输出角速度。而后,通过建立起虚拟样机模型对其进行动态仿真,根据仿真结果,行星轮、行星架的输出角速度与理论计算角速度误差均小于等于5%,仿真传动比接近理论计算传动比,验证了所建立虚拟样机的可靠性。针齿接触力呈现周期性变化,存在间歇受力情况,加速阶段受力变化波动较大,符合针齿理论受力状况。针齿是RV 减速器中的关键部件,研究其接触力动态变化对提高针齿质量,提升减速器传动效率以及稳定性具有一定的意义。