智能机器人超声检测系统研制

2023-11-05杨蕴鸿马小怀霍子军江立新李宏辉王双元

杨蕴鸿,马小怀,徐 哲,霍子军,江立新,张 辰,李宏辉,王双元

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

无损检测的常规方法有超声探伤、磁粉探伤、渗透探伤和涡流探伤等,由于超声波探伤具有探测距离大、耦合效果好、检测速度快及探伤装置体积小等优点,已成为钛材质量检测必不可少的手段。但超声波探伤检测结果的可靠性影响因素是多方面的。超声波探伤仪器存在结果显示不直观、判断探伤结果难、探伤结果数据无记录、对人员素质要求高和人为因素影响大等许多缺点,严重影响超声波检测的可靠性。

随着智能化时代的来临,智能技术为相关产业的转型升级提供了有力支撑。作为其关键核心技术之一的智能机器人技术,可以将机器人执行机构与智能化控制、分析软件系统相结合,在诸多领域实现代替或协助人类完成工作,是工业及非产业界的重要生产和服务性设备,也是先进制造技术领域不可缺少的装备。

为此,本文将智能机器人小车,集成超声检测、控制系统的工作单元应用在工业化生产中,取得了很好的应用效果,实现了板材超声检测的自动化和智能化,保证了板材超声波探伤检测过程的全覆盖及探伤检测机构数据记录的完整性。

1 智能机器人结构框架及运行原理

1.1 结构框架

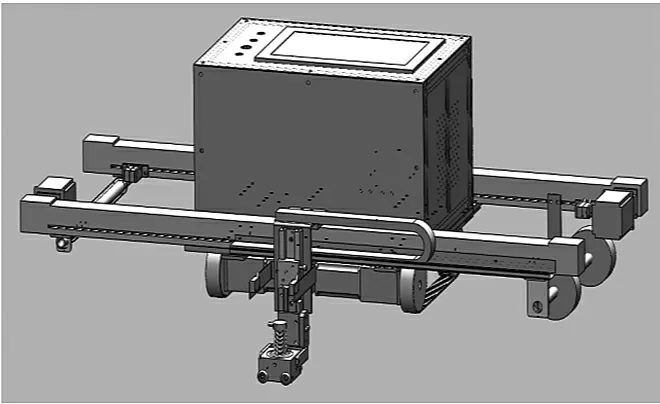

为了提高检测效率,同时又保证检测效果,智能机器人超声检测系统包括智能机器人主体。智能机器人主体下方固定连接多驱履带系统,在智能机器人主体前方固定连接前直线模组,前直线模组设有前滑台,前滑台上连接前超声探头模块;在智能机器人主体后方固定连接后直线模组,后直线模组设有后滑台,后滑台上连接后超声探头模块。其结构如图1 所示。

图1 机器人小车结构图

机器人小车内安装用于控制探伤机器人工作的各种设备,包括一体机、驱动器、蓄电池、空开和开关等。一体机可以控制探伤机器人、调节设备参数、调节扫描速度和扫描间距等。一体机屏外侧按钮可控制启停点位及手动操作。电池可保证探伤机器人在无电源情况下工作,并且可拆卸充电,使探伤机器人可以不受电源限制使用。电控箱侧面设有机器人电源开关和充电口,方便使用和对设备充电。

探头夹具用于安装探头,由轴套、滑套、探头螺母、弹簧和加工件等组成。该夹具保留探头单个方向的自由度,在水平方向上可自动上下微调,探头垂直度的调节利用支架固定孔调整,在板材探伤过程中,根据板材高低的起伏,探头根据板材同时进行浮动,在一定范围内可以稳定探伤波形,保证探伤效果。

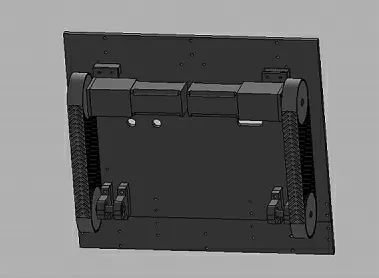

多驱履带系统用于驱动机器人X 方向移动(前进、后退)。使用2 条机器人人字带组成的多驱动履带系统,进一步增加机器人移动的抓地力和稳定性,防止扫查过程中机器人跑偏。其结构如图2 所示。

图2 机器人小车多驱履带系统结构图

1.2 运行原理

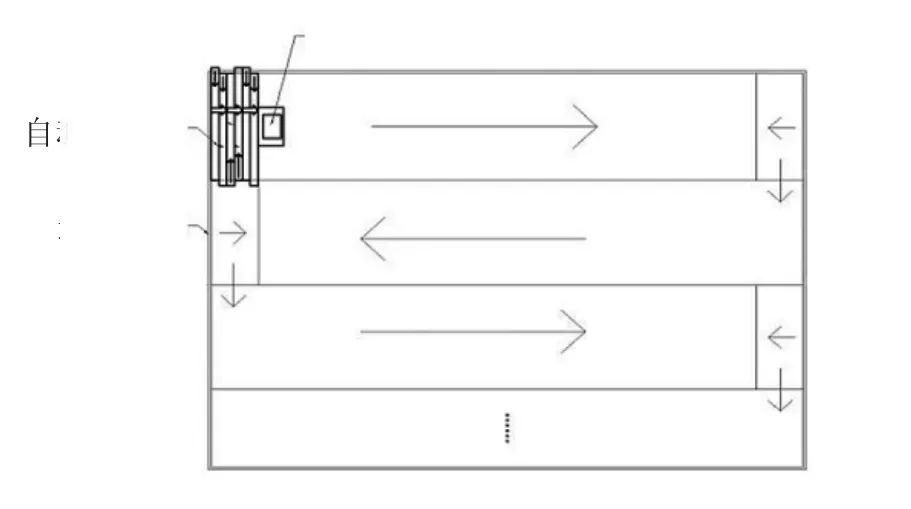

智能机器人超声检测系统模拟人工探伤工作方式,使超声探头垂直于板材表面进行探伤,通过安装在机器人小车上的特殊探头夹具固定探头,利用夹具调整探头与板材的垂直角度,探头夹具具有多方向浮动的功能,保证探头垂直接触于板材表面时随着板材平面高低及倾斜浮动。工作时机器人小车放置在待探伤板材表面,探头在机器人两轴系统的带动下,进行X 向和Y 向移动,先X 向扫描指定长度,然后Y 向向前移动设定距离,继续X 向扫描指定长度,依次循环扫描,使探头无缝扫查板材表面,并通过计算机系统即时分析记录数据,实现板材智能检测。机器人小车运行轨迹如图3 所示。

图3 机器人小车运行轨迹图

1.3 使用方法

把机器人放置到待检测板材的端头开始探测,调整探头夹具使探头至合适位置,打开电源开关,点击启动按钮,手动控制探头在标准板上移动,检查标准伤的波形高度,确认波形是否正确,增益是否达到要求。若波形不正常手动调整,等待波形确认完成后,开始检测板材,使探头走到左侧板材边沿,按下开关确定左极限位置,使探头走到右侧板材边沿,再确定右极限位置,然后点击自动探伤按钮,使探伤机器人自动工作。当一道扫描结束后,翻转扫查机器占用的地方,先将探头回零,输入“起点坐标”(此时因机器方向翻转起点坐标在O1位置),扫查完成后,再将小车移至第二道扫查起点坐标O2),依次完成整块板材扫查。待探伤机器人扫完整个平面后,关闭电源,收回机器人。

2 控制系统及软件设计

2.1 控制系统

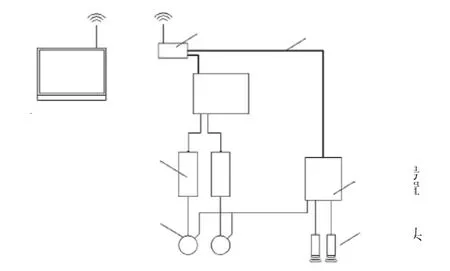

智能机器人超声检测系统,由机器人小车探伤执行系统和上位机智能化控制分析系统组成,两系统间采用无线网络进行数据通信。

上位机选用便携式计算机,运行智能化控制分析软件,显示超声探伤回波(A 扫描)及板材扫查结果图像(C 扫描),对探伤仪发送的波形数据做原始记录并进行智能化分析,以直观的图示输出探伤结果,指示缺陷位置等信息,还可以输出合格和不合格报警信息,探伤至板材边缘后自动返回。控制器接收上位机的命令及按钮与边缘检测光电开关等信号,控制探头Y 及小车X 驱动器和报警信号输出等。驱动器接收控制器发出的脉冲指令,并以脉冲指令驱动电机。电机及编码器带动探头和小车的运动,编码器将探头和小车的运动信息以脉冲信号反馈给超声波探伤仪,超声波探伤仪将信号通过网络传送上位机,上位机根据脉冲信号完成小车位置计算。超声仪器驱动超声探头,接收探头回波信号及编码器信号,并将其信号发送给上位机。图4为控制系统拓扑图。

图4 控制系统拓扑图

2.2 操作面板

系统在设计上灵活地结合了面板的简洁操作功能与软件的丰富参数设置和控制功能,在手动模式下简单操作即可应对随意性的工况作业,在软件上进行系统性的设置也可应对大批量重复性的繁重作业。图5为操作面板示意图。

图5 操作面板示意图

确认按钮:确认机器工作原点。方向按钮:左控制探头向左,右控制探头向右,前控制机器向前,后控制机器向后。边缘报警灯:当光电开关检测到边缘或探伤结束时报警。停止:停止探头及机器的运动。

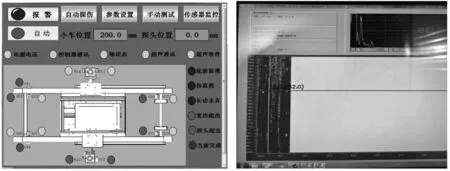

2.3 软件设计

软件系统运行在PLC 和嵌入式触摸屏工控机上,PLC 中运行与小车运动控制相关的智能算法,如自动纠偏算法等,嵌入式触摸屏工控机用于人机交互,运行小车控制图形界面、参数设置、探伤结果智能分析显示等界面。在界面中调整各项探伤参数,如闸门位置、数量、长度,探伤增益和延迟等,具体参数根据探伤要求设置。

C 扫显示可依据板材及要求设定好X 轴的“速度”“步进”“扫查长度”及Y 轴的“速度”“扫查宽度”,以及C 扫色卡等参数,执行超声扫描。扫描过程中,超声仪器将接收探头回波信号及编码器信号,发送至上位机,上位机依据编码器反馈的位置信号,将回波数据A 门的伤波高度转化C 扫色卡对应的颜色,绘制到C 扫显示对应的坐标中。不同的颜色代表不同伤波高度,默认红色为严重缺陷。图6 为机器人小车控制界面和探伤波形监测C 扫绘制界面图。

图6 机器人小车控制界面图(左)和探伤波形监测C 扫绘制界面图(右)

工作模式切换为自动时,探头从原点移动到“扫查宽度”所设定宽度的距离后,探伤机器人向前移动一个“步进”距离,然后探头再反向移动“扫查宽度”所设定宽度距离,依次运动,直至到达所设的“扫查长度”停止并报警提示“终点到达”。

中途可按“停止”按钮停止,当光电开关检测到边缘信号后立即停止,并报警提示。

同时超声仪器将接收探头回波信号及编码器信号。

3 关键点及解决途径

3.1 探头浮动装置研发

探头浮动装置是智能机器人超声检测系统重要零部件,用于夹持固定超声探头,以恒定压力与垂直角度接触被检测板材表面执行扫查。该装置需要能适应板材表面的轻微不平整情况。

3.2 超声波检测耦合效果的保证和垂直入射的控制

在耦合效果方面,采用了补水系统自动补水的方式,保证超声探头与被检板材表面之间有水膜耦合。

垂直入射方面,通过对探头浮动装置的精密加工与装配,以及对扫查速度的精确稳定控制,确保了超声信号的垂直入射。

3.3 系统便捷与轻量化的实现

智能机器人小车主体框架使用铝型材组装,大幅降低了系统整体重量;在2 个直线模组之间一端安装一对辅助移动滚轮,另一端安装搬运提手,使得智能机器人小车在板材上搬运放置时更加轻便;采用锂离子电池供电系统,使智能机器人小车工作时无须提供外部连接电缆;还配有搬运液压车,更加方便智能机器人小车的摆放与回收。

3.4 动态扫查过程中,检测结果可靠性的保证

超声仪器选用汕超系列探伤采集器。该系列仪器超声数据采集、数模转换、多通道控制卡均采用国际先进的集成电路技术,操作简单,功能强大。智能机器人上安装机器人人字带,构成多驱履带系统,并通过合理布局,提高智能机器人小车运动稳定性,综合保障了检测结果的可靠性。

3.5 运动轨迹算法及可视化显示的研发

运动轨迹算法,核心包括自动寻边算法与大步距扫查算法,前者保证了智能机器人小车运动过程中不跑偏,后者提高了检测效率;可视化方面,设计了小车控制界面,以及A 扫、C 扫显示界面,实现全图形化操作。

4 超声检测效果测试

使用具有Φ1.2 mm 平底孔的试块(平底孔直径1.2 mm),进行检测灵敏度测试,显示结果清晰准确。采用5 MHz 频率、晶片直径0.5 英寸(1 英寸等于2.54 cm)的超声波探头,检测板材试块上埋深为3 mm 的平底孔,波形达标。在接近开关和扫查轴运动控制软件配合下,进行板材盲区检测测试,可检测到板材边部。

5 结束语

将智能机器人技术运用到超声探伤领域,具体地说是钛板材超声探伤领域,通过网络检索尚未查找到有相关类似项目案例。本项目开创了先例,通过创新应用高新技术,为企业板材产品超声检测工作带来了新的转变与提升。

本项目研发的智能机器人超声检测系统,其各组成部分、主要零部件、软件算法,也具有高度创新性。例如探头浮动装置,通过精心设计与精密装配,保证了探头超声波的垂直入射;由边缘检测光电传感器结合智能寻边算法组成的自动寻边系统,保证了智能机器人在运动过程中不会跑偏;双直线模组双探头结构,结合大步距扫查算法,不仅成倍提升了检测效率,还消除了边缘检测盲区;还有众多细节方面的创新设计,如锂离子电池供电系统,自动补水系统等。总的来说,智能机器人超声检测系统是一个由众多创新性设计子系统组成的整体。

项目将智能机器人应用于超声检测领域开创了先例,现设计方案在检测通道数量、扫查速度、扫查算法等方面仍具备提升优化潜力,未来可在此基础上研发更多通道、更快速度、更高智能化程度的超声检测系统。

通过创新应用新一代信息技术,能切实解决当前实际问题,将工作方式从现有的手动检测提升为自动化智能化检测,给企业板材产品超声检测工作带来了新的转变与提升,同时为智能机器人等新一代信息技术在企业的应用起到良好的示范效应,也为未来其他智能机器人应用项目提供了更多的经验与思路。