微过充条件下锂离子电池的老化机理

2023-11-04王银飞杨铮鑫杜进桥蒋方明

王银飞,杨铮鑫,杜进桥,蒋方明

(1.沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142; 2.中国科学院广州能源研究所,广东 广州 510640;3.中国科学院可再生能源重点实验室,广东省新能源和可再生能源研究开发与应用重点实验室,中国科学院广州能源研究所先进能源系统研究室,广东 广州 510640; 4.深圳供电局有限公司,广东 深圳 518000)

锂离子电池在电动汽车中,由多只电芯串并联成组,在使用过程中总是避免不了部分电芯出现轻微过充,可能带来热失控、燃烧和爆炸等问题[1]。

K.Qian等[2]提出,轻微过充会严重恶化三元(LiNi1/3Co1/3Mn1/3O2,NCM/C)材料锂离子电池的容量衰减,循环寿命从1 500次减少到500次。J.L.Liu等[3]定性研究了充电速率与环境温度对过充热失控的影响,发现高倍率充电速率和高的环境温度会增加热失控的风险。L.L.Zhang等[4]研究了过充发生后,几种轻微过充循环对锂离子电池循环寿命的影响,发现轻微过充后电池的老化速率增加。

目前,研究多集中在过充后带来的安全问题分析,对轻微过充后出现的电池老化性能及安全问题分析涉及较少。由于电池模组中各只电池存在不一致,部分电池受到微过充的情况难以避免,研究微过充对电池性能的影响十分必要。本文作者主要从容量衰减、容量增量(IC)和电化学阻抗谱(EIS)等方面讨论分析微过充对锂离子电池老化性能的影响。

1 实验

1.1 实验设计

锂离子电池在高于正常充电终止电压0.5 V内的充电称之为轻微过充。实验设计的充电截止电压分别为3.6 V(100%SOC)、3.7 V(101.47%SOC)、3.8 V(102.20%SOC)和3.9 V(103.67%SOC)。3.6 V为正常充电截止电压,其余为微过充截止电压;容量测试、IC测试、混合脉冲功率特性(HPPC)测试以及EIS测试的条件均一致。循环测试中,均以恒流-恒压(CC-CV)方式进行,其中,恒流充电电流为1.00C(即1.35 A),截止电压为3.6~3.9 V;恒压充电截止电流为0.05C,每循环50次后,进行相应测试。

1.2 测试方法

1.2.1 电池测试

选用18650型磷酸铁锂锂离子电池(深圳产),存储时间相同,外观无磨损、漏液等。容量测试前,对所有电池进行静态电压测试,确保电压在同一范围内,测试环境为室温。用BT2000充放电测试系统(美国产)对电池依次进行容量、IC和HPPC测试;为获得更准确的IC曲线,一般选择较小的电流进行充放电,实验以1/10C倍率充放电,HPPC按《Freedom Car功率辅助型电池测试手册》等[5]进行测试。

1.2.2 EIS测试

EIS测试在Interface 5000电化学工作站(美国产)上完成,频率为10-2~106Hz,电位幅度为5 mV。

2 结果与讨论

2.1 容量变化

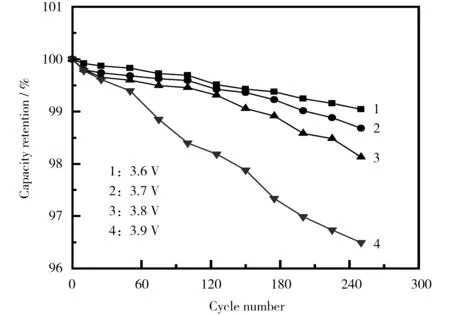

不同充电截止电压下电池的容量衰减曲线见图1。

图1 不同充电截止电压下电池的容量衰减曲线Fig.1 Capacity degradation curves of battery under different charging cut-off voltages

从图1可知,在前50次循环中,电池容量衰减不明显。第50~100次循环,截止电压为3.9 V的电池容量衰减开始急剧增加,截止电压为3.8 V和3.7 V的电池在此期间容量衰减缓慢。当循环次数达到100次时,微过充电池的容量衰减明显。随着循环次数增加,截止电压越高,电池容量衰减越快。实验结束时,截止电压为3.6 V、3.7 V、3.8 V和3.9 V的电池的容量保持率依次为99.04%、98.68%、98.12%和96.49%。截止电压越高,电池的容量率保持越低。

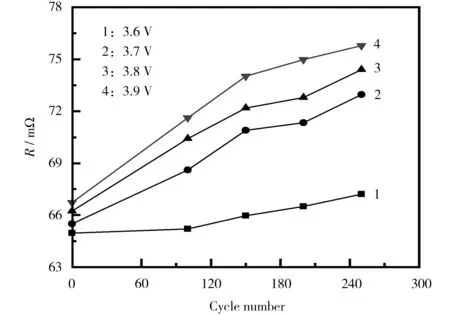

电池在80%SOC时不同截止电压下HPPC测试得到的内阻见图2。

图2 80%SOC电池HPPC内阻测试Fig.2 Hybrid pulse power characteristic(HPPC) internal resistance test of 80% SOC battery

从图2可知,几只电池的内阻变化趋势一致。一方面,内阻随着循环次数的增加而增大;另一方面,截止电压越高,内阻增加越大。在此期间,电池容量损失主要与两个原因有关:①截止电压,截止电压越高,Li+损失越多,衰减越快;②电池内阻,在实验过程中,内阻由大到小依次为截止电压为3.9 V、3.8 V、3.7 V和3.6 V的电池。内阻变大,导致电池充入的容量逐渐减少,容量衰减趋势更加明显。由此可知,充电截止电压的升高会加速电池容量衰减。

2.2 老化机理分析

2.2.1 容量增量(IC)分析法

IC曲线中的每个峰都有独特的形状、强度和位置,不同峰的电化学反应也不同[6]。电池在不同充电截止电压下的IC曲线见图3。按照文献[7-8]标出图中不同的峰值。

图3 不同充电截止电压下电池的IC曲线Fig.3 Incremental capacity(IC) curves of batteries under different charging cut-off voltages

在负极,Li+嵌入石墨,使C转化成LiC6至少需要5个阶段的电化学反应过程,C的锂化合物不断转换,最终转化成LiC6,每级对应一个特征IC峰值[9]。在正极,Li+的嵌入使FePO4转化成LiFePO4,反应发生在两个阶段,分别是两端描绘每个单相区溶解度的非化学计量的固溶态阶段和中间的伪二元LixFePO4-Li1-yFePO4相变阶段[6,10]。

从图3可知,与正极固溶体区域相关的特征IC峰缺失,说明正极活性材料未表现出纳米级颗粒等特定特征[11]。充放电过程中,95%以上的容量变化与伪二元跃迁有关,为负极的相反应提供了参考电位,因此,在负极和正极分别有5个和4个峰,描述了充放电过程中电池的氧化还原反应和相变[7]。考虑到反应电位和相关的正负极容量变化,正极的伪二元相变反应阶段记为Ⅱ,负极的5个反应阶段分别记为①'~⑤';充电时,反之[8]。图3标记为①Ⅱ的峰,代表此时电池正极处于反应阶段Ⅱ,同时负极处于反应阶段①[8]。图3中,③Ⅱ、③'Ⅱ和④Ⅱ的峰值强度很弱,不讨论相关机理。对于截止电压为3.6 V的电池,①Ⅱ和①'Ⅱ、②Ⅱ和②'Ⅱ峰值随着循环次数的增加而下降,⑤Ⅱ和⑤'Ⅱ峰值在实验中变化并不明显。从图3(b)-(d)可知,微过充后的电池,①Ⅱ和①'Ⅱ、②Ⅱ和②'Ⅱ的峰值明显下降,且随着循环次数的增加,下降趋势更明显;⑤Ⅱ峰有向低电压方向移动的趋势。①Ⅱ峰主要与Li+损失或正极材料的损失有关;②Ⅱ峰主要与负极材料的损失有关。当①Ⅱ峰减小时,电池内部主要产生锂库存损失(LLI)机制;而当其他峰减小时,电池内部主要产生活性材料损失(LAM)机制,主要表现为②Ⅱ峰降低。实验开始时,电池的IC曲线基本相同。100次循环后,①Ⅱ和①'Ⅱ、②Ⅱ和②'Ⅱ峰的峰值均下降。不同的是,截止电压为3.7 V、3.8 V和3.9 V微过充后的电池,⑤Ⅱ峰倾向于向低电压方向移动;随着循环次数的增加,上述现象明显。①Ⅱ和①'Ⅱ、②Ⅱ和②'Ⅱ、⑤'Ⅱ峰的峰值在相同循环下变化一致,对应石墨作为负极的电池的嵌锂量逐渐减少。这主要是由于石墨活性物质减少,石墨活性物质所在电极的嵌锂量减少,最终此区域的峰值容量和面积会减少。负极活性物质的损失会导致峰值增量容量强度成比例下降,Li+的损失则不成比例[10]。由此推断,在此阶段,电池老化机制有两种:即石墨电极活性物质的损失和Li+的损失。从图3(b)-(d)可知,⑤Ⅱ峰随着循环次数的增加而偏移,意味着微过充后极化内阻增大,极化内阻的增大会使峰发生偏移,导致部分电化学反应过早结束[12]。图3(d)中的①Ⅱ和①'Ⅱ、②Ⅱ和②'Ⅱ峰比(b)和(c)中更显著,即截止电压越高,电池老化越明显。

电池的老化主要是因为容量衰减和内阻增大。容量衰减通常是充放电时发生了不可逆的化学反应,导致参与反应的Li+损失;内阻增大通常是内部结构钝化,如固体电解质相界面(SEI)膜增厚、电极结构改变等[8]。为比较截止电压对电池的影响,根据文献[13],得到衰老机制量化方程:

式(1)-(2)中:LLI为锂库存损失(LLI);LAM为活性材料损失(LAM);Q为容量;U为电压;max()c(0-1)为初始状态充电后①Ⅱ峰的峰值;max()c(n-1)为第n次循环下充电后①Ⅱ峰的峰值;max()c(0-2)为初始状态充电后②Ⅱ峰的峰值;max()c(n-2)为第n次循环下充电后②Ⅱ峰的峰值。

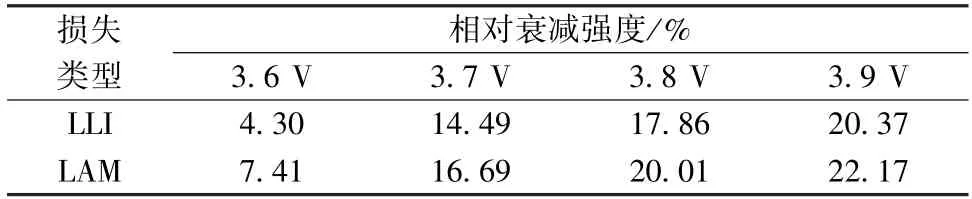

250次循环后的最终计算结果见表1。

表1 不同充电截止电压下衰减机制的相对强度Table 1 Relative strength of decay mechanism under different charging cut-off voltage

从表1可知,250次循环后,截止电压为3.6 V的电池的LLI和LAM分别为4.30%和7.41%,而截止电压为3.7 V的电池分别为14.49%和16.69%,截止电压为3.8 V的电池分别为17.86%和20.01%,截止电压为3.9 V的电池分别为20.37%和22.17%。在循环相同次数后,随着截止电压升高,LLI与LAM的损失也在升高。LLI和LAM一方面会加速电池容量衰减,截止电压越高,容量衰减越大;另一方面,也会加速电池的老化。IC曲线分析表明,截止电压上升后,电池在老化时主要发生活性物质的损失,活性物质的损失进一步导致Li+数量减少,从而加剧电池容量衰减,加速老化。

2.2.2 EIS分析

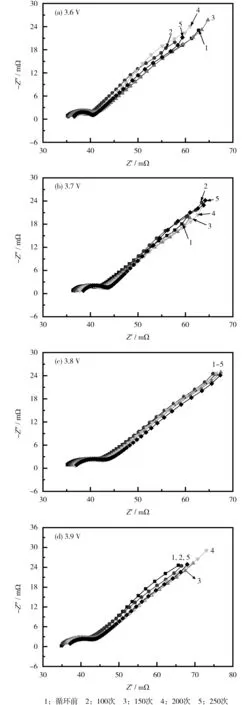

锂离子电池的老化机理可分成3种模式,即电导率损失(CL)、LLI和LAM[12]等。LLI是造成活性Li+损失的老化机制的集合,损失主要来自SEI膜的形成和增厚以及析锂现象;现有老化机制主要是电解液分解、电解液氧化、锂电镀和锂颗粒的形成。LAM是导致活性物质损失的老化机制的集合,损失机制主要来自正负活性物质的损失,现有老化机制为电极分解、电解液氧化、Li+形成和晶体结构无序等。二者影响因素都与温度、过充、过放等有关,说明LLI和LAM是相互联系的[6]。不同截止电压下EIS拟合结果见图4。

图4 不同充电截止电压下EIS拟合结果Fig.4 EIS fitting results under different charging cut-off voltages

从图4可知,随着循环次数的增加,EIS曲线整体向电阻增大方向移动,主要表现为与循环前相比,欧姆内阻增大,主要带来电导率的损失,存在的老化机制主要来自集流体腐蚀和黏结剂分解。图4的半圆代表SEI膜的迁移。图4(a)中半圆的变化形式清晰,图4(b)-(d)中,半圆变得越来越平缓,即截止电压为3.6 V的电池SEI膜生长并不明显,而微过充后,SEI膜生长明显;截止电压越高,半圆越平缓,在超过电压限制的高电压下循环,加速了SEI膜的生长。这表明,截止电压会影响电荷转移动力学和SEI膜的界面性质,微过充时电解质分解会更加严重,导致SEI生长和锂消耗。SEI膜的增加会导致Li+的损失,存在的老化机制可能是电解液分解、电解液氧化、锂电镀、锂颗粒形成和溶剂共嵌。

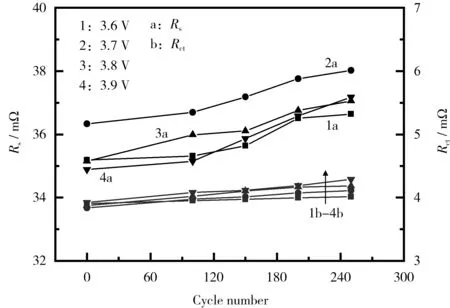

不同截止电压下,Rs、Rct的拟合结果见图5。

图5 不同充电截止电压下的阻抗值拟合结果Fig.5 Impedance fitting results under different charging cut-off voltages

从图5可知,Rs和Rct随着循环次数的增加而增大,充电截止电压越高,增大幅度越明显。欧姆内阻增大的原因和存在的老化机制同上。在较高截止电压下,Rct在增大,微过充后电池容量衰减也在不断加速,进一步说明电池容量衰减与Rct正相关,即充电截止电压越高,Rct增大越大,电池容量衰减越多。老化行为分析结果表明,微过充后锂离子电池在高截止电压下电阻大幅增大,主要是SEI膜生长、电解液分解和集流体腐蚀造成的。截止电压较高的充放电循环会加速这些副反应,尤其是电解液的氧化、还原和SEI生长。

3 结论

本文作者针对微过充对锂离子电池老化性能的影响,研究电池在不同截止电压下的微过充电。结论主要如下。

电池容量衰减方面:微过充后的电池容量衰减大,损失高,保持率低;实验后与正常充电的电池相比,微过充中截止电压高的电池容量损失3.51%,正常电池损失0.96%。

电阻增大较大:实验后,正常循环充放电的电池电阻基本处在一个稳定的范围内,微过充的电池电阻随着截止电压和循环次数的增加而增大,加速了电池的老化。

老化机理分析发现,当电池超过截止电压时,会发生Li+损失和活性物质损失。相比之下,正常截止电压(3.6 V)电池的LLI和LAM分别为4.29%和7.41%。微过充中高截止电压(3.9 V)的电池LLI和LAM分别为20.37%和22.17%;LLI与LAM的比值随着截止电压的上升而增加。通过EIS分析发现,高截止电压加速了锂离子电池的老化程度,使得SEI膜更厚,内阻增加更大,容量衰减更多。