不同密度泡沫铝的静动态压缩力学性能

2023-11-03陈玉郭辉肖尧蒋林志

陈玉 郭辉 肖尧 蒋林志

摘要:采用电液伺服万能试验机和改进SHPB直接撞击系统对不同密度梯度泡沫铝进行了准静态和动态压缩试验,获得了3种相对密度泡沫铝在不同应变率下的单轴压缩应力-应变曲线,分析了相对密度和应变率对泡沫铝力学性能、吸能特性的影响。结果表明:在同一种应变率下,随着相对密度的增加,泡沫铝弹性阶段屈服应力和平台应力显著提升,而致密应变则会提前。相对密度高的泡沫铝其单位体积吸收能量越多,两者呈现正相关性;相对密度低的泡沫铝其吸能效率越大,两者呈现负相关性。随着应变率的增加,泡沫铝单位体积吸收能量逐渐提高,吸能效率变化不大。

关键词:泡沫铝 相对密度 应变率 力学性能 吸能特性

中图分类号:TG142.21;TB383文献标志码:A文章编号:1671-8755(2023)03-0030-08

Static and Dynamic Compressive Mechanical Properties

of Foam Aluminum with Different Densities

CHEN Yu1, GUO Hui1,2, XIAO Yao1, JIANG Linzhi1

(1. School of Civil Engineering and Architecture, Southwest University of Science and Technology,

Mianyang 621010, Sichuan, China; 2. Shock and Vibration of Engineering Materials and Structures Key Laboratory

of Sichuan Province, Southwest University of Science and Technology, Mianyang 621010, Sichuan, China)

Abstract: Using the electrohydraulic servo universal testing machine and the improved SHPB direct impact system, the quasistatic and dynamic compression tests of foam aluminum with different density gradients were carried out, and the uniaxial compression stress-strain curves of three kinds of relative density foam aluminum under different strain rates were obtained. The effects of relative density and strain rate on the mechanical properties and energy absorption characteristics of foam aluminum were analyzed. The results show that at the same strain rate, with the increase of relative density, the yield stress and platform stress of foam aluminum increase significantly in the elastic stage, while the densification strain will advance. Aluminum foams with relatively high density absorb greater energy per unit volume, both positively correlated; The greater the energy absorption efficiency is relatively low density foam aluminum, presenting a negative correlation between the two. As the strain rate increases, the energy absorbed per unit volume of the foamed aluminum increases successively, and the energy absorption efficiency is almost unchanged.

Keywords: Foamed aluminum; Relative density; Strain rate; Mechanical property; Energy absorption characteristics

泡沫鋁材料是一种集优异的物理性能、力学性能和应用价值于一体的轻质高强多孔的新型结构功能泡沫材料[1]。泡沫铝材料的内部随机分布三维多面形状的孔穴,孔隙率较高,因为这一特殊性,压缩过程中会出现很长平台段,因而该材料在受到极端冲击荷载作用的情况下,具备优异的能量吸收性能。泡沫铝还具有较高的比刚度、比强度、电磁屏蔽性能、耐热性能等优点,这些特有的性能使得该种材料广泛运用于交通领域中汽车防撞梁抗冲击性能的开发设计、航空航天领域中载人航空器着陆时的抗冲击缓冲减震、国防军工领域中船舰甲板上战斗机起降时的缓冲吸能和军用方舱抗弹片冲击防护等领域。因此,研究泡沫铝在冲击荷载作用下的动态力学响应具有重要意义。

国内外学者针对泡沫铝的力学性能相继开展了一系列自主制备泡沫铝材料以及性能的研究工作,取得了大量研究成果[2-11]。Deshpande等[12]利用分离式霍普金森压杆(SHPB)对泡沫铝进行了应变率范围在0.001~5 000 s-1的静、动态压缩试验,得出泡沫铝屈服应力与应变速率无关,但对相对密度较为敏感。Dannemann等[13]借助SHPB装置对泡沫铝进行了应变率范围在400~2 500 s-1的动态压缩,指出其具有应变率效应,特别是密度相对较高的泡沫铝应变率效应更为显著。Nieh等[14]同样指出密度是控制泡沫铝杨氏模量和屈服强度的主要变量。石少卿等[15]对比了泡沫铝在准静态、动态试验下的力学性能,结果表明,相比准静态加载,动态压缩下泡沫铝应力应变具有较为明显的应变率效应,在同种应变率下,屈服应力随相对密度的增加而增加。李忠献等[16]采用改进的高速液压伺服试验机高速动力加载系统对闭孔泡沫铝试件进行了不同应变率下动态压缩试验研究,得出了闭孔泡沫铝的吸能能力随应变率的增加而显著提升。郭亚洲等[17]对泡沫铝进行了中、低应变率下的静、动态力学性能研究,结果表明相对密度较小的泡沫铝具有更好的吸能特性,且在多种应变率下泡沫铝试件没有表现出应变率效应。

不难看出,泡沫铝是否具有应变率效应的研究,仍存在一定的争议。其原因大致有两方面:一方面,学者采用的试验方法千差万别,在中、低应变率下,采用传统SHPB装置对泡沫铝进行试验研究具有一定的局限性,子弹冲击速度达不到一定初值则很难将试件压缩密实,即便压实也很难记录全过程应力波脉冲,因而不能获取泡沫铝试件的完整应力-应变曲线;另一方面,SHPB实验过程中应力均匀性假设不易得到满足,产生的惯性效应和应变率效应相互耦合,导致所测试验数据失真。针对这两方面问题,部分学者提出了改进的试验方法,如Liu等[6]研究了泡沫铝从屈服到致密化的整个过程,采用两点应变片测量的方法克服了应变片采集时长不完整和波形叠加导致应力-应变曲线缺失的情况。陶俊林等[18]和陈浩等[19]运用直接撞击技术分别对特种钢和金属多孔材料进行数值模拟和试验探究,以得到试件完整的应力-应变曲线。王鹏飞等[20]运用直接撞击法对多孔金属在准静态和冲击模式下的惯性效应和应变率效应进行研究分析,认为在两种撞击模式下,惯性效应和应变率效应是解耦状态,相比传统SHPB方法测得的材料动態力学性能更加真实可靠。

本文在已有研究基础上对大直径SHPB装置进行改进,获取了泡沫铝在动态冲击荷载下的完整应力-应变曲线,进而对3种相对密度的泡沫铝进行了准静态和动态冲击单轴压缩试验,研究了泡沫铝材料的应变率效应、吸能特性、破坏特征及泡沫铝相对密度对其力学性能的影响。

1试验方案

1.1试件设计

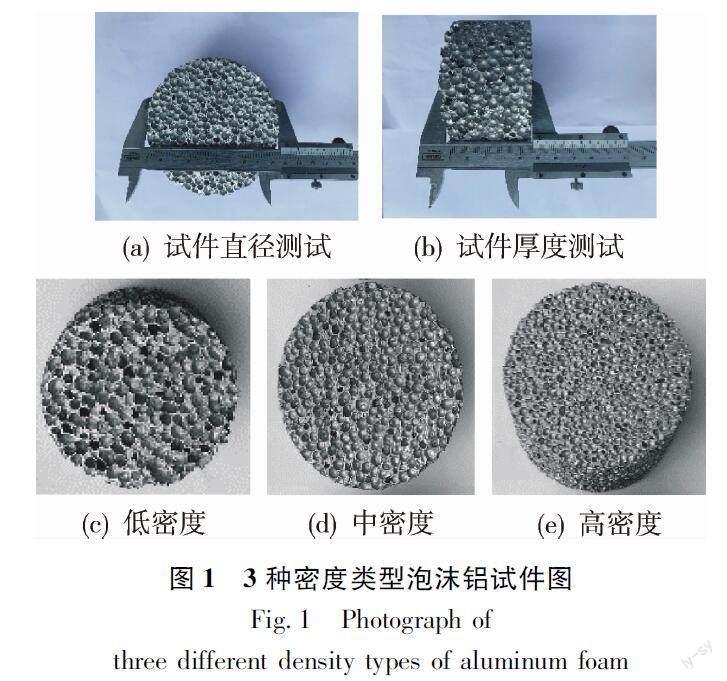

本文试验所用闭孔泡沫铝材料由四川元泰达新材料股份有限公司提供,共有3种密度梯度,低、中、高3个密度的泡沫铝胞孔平均直径分别为6~8 mm,4~6 mm,2~4 mm。目前已有文献[21-23]表明,试件长径比在0.5~1.0之间可减小端面摩擦和惯性效应;试件的厚度大于胞孔直径5倍以上即可忽略尺寸效应。因此,本试验泡沫铝尺寸设计为直径100 mm、厚度50 mm的圆柱形试件。为了减小对泡沫铝孔壁的损伤,采用线切割的方式将试件加工成形。试件如图1所示。

相对密度是金属多孔材料的重要属性,用ρ/ρs来表示,即多孔材料密度ρ与制成多孔材料的基体材料密度ρs的比值。增强密度梯度泡沫铝3种密度分别为0.35,0.55,0.75 g/cm3,则3种试件相对密度由低到高依次为0.130,0.204,0.278。为保证数据的真实性和说服力,每种相对密度下的每类工况进行3次重复试验,取3次重复试验的平均值作为有效数据。

1.2准静态压缩试验

准静态压缩试验平台为微机控制电液伺服万能试验机,型号WAW-300B,精度误差范围±1%。为了研究泡沫铝在不同应变速率下的力学性能,名义应变率分别设计为0.03 s-1和0.003 s-1。采用位移控制的加载方式,试验机位移速率分别设置为90 mm/min和9 mm/min。视相对密度不同,泡沫铝压缩量为厚度的60%~80% 基本被压密实,因此压缩位移在30~40 mm停止试验。同时,在试验过程中借助超高速数字摄影机记录试件的变形全过程。试验装置如图2所示。

1.3动态压缩试验

借助西南科技大学自主设计研发的分离式霍普金森压杆(SHPB),对3种相对密度的泡沫铝试件进行不同应变率下的动态冲击压缩试验。该试验装置包括发射控制系统、数据采集系统2个部分,子弹、波导杆材料均为LC4铝、直径120 mm,长度分别为800 mm和4 000 mm。传统SHPB试验方法是将试件夹持在入射杆和透射杆中间同轴处,然后给气膛一定压力触发子弹撞击入射杆进行试验,如图3所示。本文实验中,SHPB系统中压杆和试件材料属性相同,可有效避免两者之间波阻抗不匹配的问题。为了保证试验数据真实有效,避免撞击过程中试件两端应力不均匀导致惯性效应与应变率效应相互耦合,本文动态压缩试验做了相应的技术改进,即在传统SHPB试验装置的基础上舍弃入射杆,让子弹直接撞击泡沫铝试件,直接撞击装置系统如图4所示。由于舍弃了入射杆,相比传统方法,无法记录入射杆上的应力脉冲,因此无法得到试样的应变值。根据文献[18,19,24]中直接撞击法计算理论,泡沫铝试件的名义应变可以由撞击杆速度以及撞击杆材性参数等指标换算获得,即:

ε·(t)=1L[V-∫t0Eεt(t)AdtM-C0εt(t)](1)

ε(t)=∫t0ε·t(t)dt(2)

σ(t)=Eεt(t)AA0(3)

式中:E,A0,C0和M分别为波导杆弹性模量、横截面积、应力波波速以及质量;L和A分别为泡沫铝试件厚度和横截面积;V,t和εt(t)分别为子弹撞击速度、应力波持续时间以及应变片测得的透射应力波脉冲。

2结果分析与讨论

2.1泡沫铝应力-应变关系

利用前一节试验技术获得的准静态和动态压缩应力-应变曲线如图5所示。可以发现泡沫铝的准静态和动态压缩应力-应变曲线均表现出典型的3阶段特征,即线弹性阶段、屈服平台段以及致密段。泡沫铝的应力在达到致密段后迅速提升,且应变率增加,相应的斜率越大,应力值增加越迅速,具有明显的应变硬化效应。3种相对密度的动态压缩曲线平台段明显都比准静态条件下波动性大,这是因为泡沫铝在应变率相对较低时,部分胞壁被缓慢压至坍塌、屈服,其他胞壁能充分进行应力重分布,所以其应力平台段相对平缓。而在动态撞击过程中,冲击速度快,响应时间短,导致其迅速被压溃,泡沫铝胞壁来不及进行应力重分布,因此其应力平台段波动性大,而且这种锯齿形振荡现象随应变率的增加愈发明显。

图6表明了泡沫铝屈服应力与相对密度之间的关系。从图6可以看出,在相同应变率下的压缩屈服应力值随泡沫铝相对密度的增加呈线性增长。其原因是泡沫铝相对密度增加,使得孔隙率降低,孔径变小,胞孔相互之间连接更为紧密,泡沫铝结构的整体稳定性增强,压缩过程中弹性阶段所能承受的峰值应力上升。

相同密度下泡沫铝的屈服应力随应变率的变化曲线如图7所示。由图7可知,同种相对密度泡沫铝的屈服强度随着应变率的增加而上升。3种相对密度泡沫铝的最高应变率和最低应变率的屈服应力差值依次为3.846,5.056,8.211 MPa,可见应变率对泡沫铝的屈服强度有明显影响,其中相对密度高的泡沫铝的屈服强度受应变率影响最大,提高了54.82%。根据图7所示的应力-应变曲线可知,在各相对密度下,泡沫铝压缩过程中屈服应力随着应变率的增加表现出显著的应变率敏感性。此外,泡沫铝压溃时所对应的屈服应变也有所增加,这是因为应变率提高,加载速度增加,传输给泡沫铝的能量增大,导致其压缩量增加。

2.2泡沫铝吸能特性

屈服应力、平台应力和致密应变是体现泡沫铝材料压缩过程中力学性能和吸能特性的重要参数,其中后两者可根据Miltz等[25]提出的能量效率法计算得出。当泡沫铝被压缩至任意应变εm时,其单位体积吸收能量C为:

C=∫ εm0σ(ε)dt(4)

吸能效率E定义为单位体积吸收能量C与任意应变εm对应应力σm的比值,通常理解为泡沫材料工作状态的最佳吸能情况。致密应变εb被定义为吸能效率最大时所对应的应变值,即:

E=1σm∫εm0σ(ε)dε(5)

dEdε|εm=εb=0,0εb1(6)

因此,可根据致密应变εb求得平台应力σpl的值,即:

σpl=∫εb0σ(ε)dεεb(7)

2.2.1相对密度对泡沫铝能量吸收的影响

为了分析相对密度对泡沫铝能量吸收能力和吸能效率的影响,对应力-应变曲线进一步处理分析,如图8、图9、图10所示。

图8为增强密度梯度泡沫铝在应变率近似一致下动态压缩过程中的单位体积吸收能量随应变的变化情况。图8显示,在应变达到0.05即弹性阶段附近,3种相对密度泡沫铝单位体积吸收能量无明显差异。随着试件被进一步压缩,曲线走势明显变化,单位体积吸收能量趋势都随着应变的增加而提升。当应变值取0.5时,相对密度由低到高的单位体积吸能能量分别为3.056,5.674,10.087 MJ·m-3,与相对密度低的泡沫铝相比,相对密度中、高的泡沫铝的单位体积吸收能量增幅达到了85.67%,230.72%,最终吸能能力增加56.92%,113.85%。

平台应力也是评价泡沫铝耗能能力的重要指标[16],结合图9最高应变率下相对密度与平台应力之间的关系,泡沫铝相对密度增加,使得其平台应力上升,因此变形时所吸收应力波能量越多表现为单位体积吸收能量越多。由此可见相对密度对泡沫铝的单位体积吸能能量有重要影响,在同一应变率下两者呈正相关关系。

图10采用能量吸收效率来评判泡沫铝材料的抗冲击缓冲耗能特性。可以看出,3种相对密度泡沫铝材料的吸能效率最终都会达到一个峰值,且随着相对密度的增加,理想吸能效率峰值降低,其对应的致密应变也会提前,到达致密应变后,泡沫铝的吸能效率呈现下降趋势。对比不同相对密度泡沫铝,相对密度增加113.85%,最大吸能效率下降 9.18%。可见相对密度低的泡沫铝压缩过程中吸能效率相对较强。这是因为相对密度低的泡沫铝在压缩过程中的致密应变相对较大、屈服平台段较长所致。

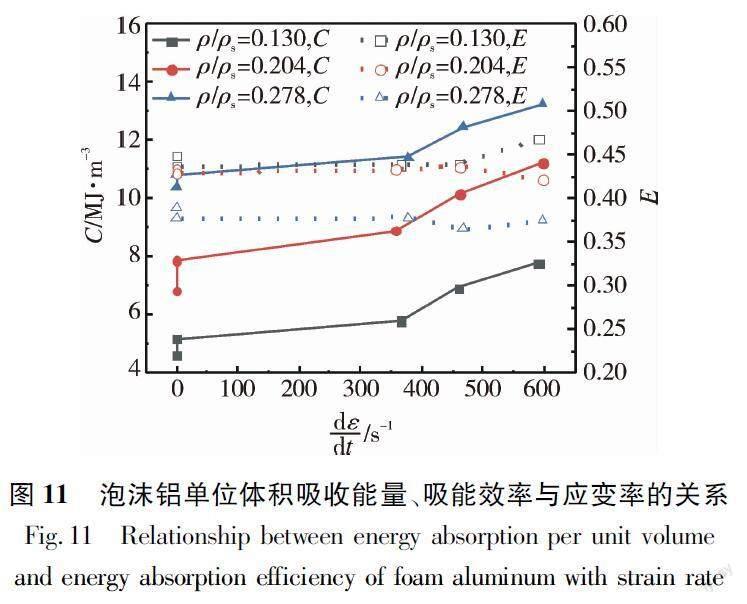

2.2.2应变率对泡沫铝能量吸收的影响

通过对图5中3种相对密度泡沫铝在不同应变率下的压缩应力-应变曲线进一步处理,得到增强密度梯度泡沫铝应变率变化与单位体积吸收能量和吸能效率的关系,如图11所示。以相对密度低的泡沫铝为例,随着应变率增加,泡沫铝最终吸收能量的相应增幅依次为11.88%,12.29%,19.05%,12.45%。由此得知在相对密度一定的情况下,泡沫铝能量吸收能力随着应变率的增加而有所提升,表现出一定的应变率效应,这是由于应变率增加导致了泡沫铝平台应力增加。

在由低到高的应变率范围内,相对密度相同的情况下,泡沫铝压缩时最佳吸能效率相差不大。相对密度0.130,0.204,0.278的泡沫铝各自吸能效率最大值相差1.07,1.03,1.06倍,说明3种相对密度的泡沫铝在 0.003~597 s-1应变率范围内,应变率对吸能效率几乎没有影响。

2.3泡沫铝变形失效过程

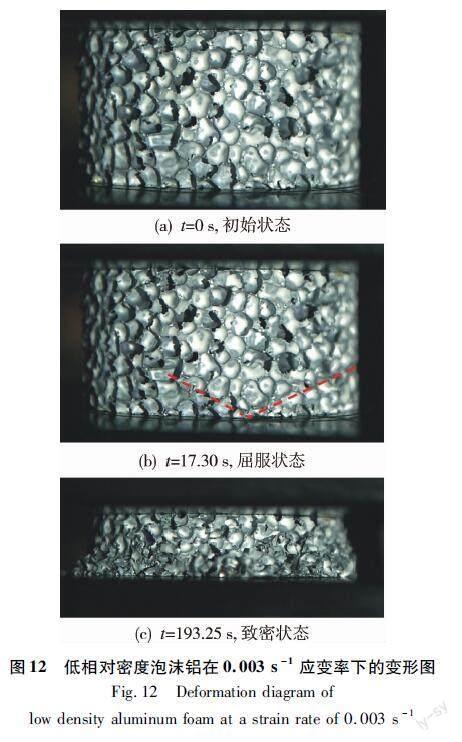

利用超高速摄像机对泡沫铝在准静态和动态压缩下的变形失效过程进行了分析。低相对密度泡沫铝在应变率0.003 s-1下的准静态压缩变形失效过程如图12所示。可以发现其由初始压缩到屈服时,在变形过程中局部产生了V型变形带,发生了典型的压剪破坏。随着压缩的进行,变形带及其周边的胞孔被屈曲的胞壁填充达到密实,此时该处V型变形带逐步消失。随着试件被进一步压缩,又会在底部其他部位形成新的变形带,胞壁逐渐被压实达到致密化状态,泡沫铝达到致密应变时整体呈现梯形状。

低相对密度泡沫铝在应变率590 s-1下的动态变形失效过程如图13所示。可以发现泡沫铝在动态撞击过程中,试件支撑端和冲击端同时产生变形,表明泡沫铝首先在两端同时产生变形带,这两个变形带附近的胞壁首先屈曲隨即被压缩密实。随着冲击荷载的持续加载,变形带由两个端部向泡沫铝中间延伸,与之相邻的胞壁随之屈曲,试件被进一步压缩,最终达到致密化状态。

3结论

对3种相对密度的泡沫铝在应变率0.003~597 s-1范围内进行了准静态和动态压缩力学试验,分析了试件的相对密度和应变率对泡沫铝单轴压缩力学性能和吸能特性的影响。研究结果表明泡沫铝的应力-应变曲线具有显著的3阶段特征,即:线弹性阶段、屈服平台段以及致密段。随着相对密度的增加,泡沫铝屈服应力和平台应力显著提升,而致密应变则会提前。相对密度会影响泡沫铝的单位体积吸收能量,两者呈明显正相关关系;相对密度也对泡沫铝吸能效率有一定影响,两者呈现负相关性。泡沫铝屈服应力随着加载应变率的增大而提高,其中高相对密度泡沫铝增幅最高,达到54.82%。在同样相对密度下,泡沫铝单轴压缩过程中屈服应力表现出明显的应变率敏感性,以高相对密度泡沫铝最甚。此外,伴随着应变率的增加,泡沫铝的吸能能力依次提高,吸能效率变化不显著。

參考文献

[1]荆鹏, 迟煜頔, 王建, 等. 泡沫金属材料制备技术及应用现状[J]. 热加工工艺, 2012, 41(22): 59-62, 150.

[2]KANAHASHI H, MUKAI T, YAMADA Y, et al. Dynamic compression of an ultralow density aluminium foam[J]. Materials Science and Engineering A, 2000, 280(2): 349-353.

[3]ANDREWS E W, GIBSON L J. The influence of cracklike defects on the tensile strength of an opencell aluminum foam[J]. Scripta Materialia, 2001, 44(7): 1005-1010.

[4]DATTOMA V, GIANNOCCARO N I, MESSINA A, et al. Fatigue and fracture behaviour of closed cell aluminium foam[J]. Key Engineering Materials, 2010, 452/453: 373-376.

[5]ZHANG M, CHEN C J, BRANDAL G, et al. Experimental and numerical investigation of laser forming of closedcell aluminum foam[J]. Journal of Manufacturing Science and Engineering, 2016, 138(2): 021006.

[6]LIU J G, HE S Y, ZHAO H, et al. Experimental investigation on the dynamic behaviour of metal foam: from yield to densification[J]. International Journal of Impact Engineering, 2018, 114(3): 69-77.

[7]VENGATACHALAM B, HUANG R, POH L H, et al. Initial yield behaviour of closedcell aluminium foams in biaxial loading[J]. International Journal of Mechanical Sciences, 2021, 191: 106063.

[8]富裕, 蒋平, 谢若泽, 等. 泡沫铝铜合金静态压缩力学行为和吸能性能的实验研究[J]. 爆炸与冲击, 2006, 26(5): 416-422.

[9]尉海军, 姚广春, 成艳, 等. 闭孔泡沫铝吸声性能的影响因素[J]. 中国有色金属学报, 2008, 18(8): 1487-1491.

[10]王永刚, 王春雷. 结构特征参数和应变速率对泡沫铝压缩力学性能的影响[J]. 兵工学报, 2011, 32(1): 106-111.

[11]高华, 熊超, 殷军辉. 多次冲击下泡沫铝动态压缩力学性能试验与本构模型研究[J]. 兵工学报, 2018, 39(12): 2410-2419.

[12]DESHPANDE V S, FLECK N A. High strain rate compressive behaviour of aluminium alloy foams[J]. International Journal of Impact Engineering, 2000, 24(3): 277-298.

[13]DANNEMANN K A, LANKFORD J. High strain rate compression of closedcell aluminium foams[J]. Materials Science and Engineering: A, 2000, 293(1/2): 157-164.

[14]NIEH T G, HIGASHI K, WADSWORTH J. Effect of cell morphology on the compressive properties of opencell aluminum foams[J]. Materials Science and Engineering: A, 2000, 283(1/2): 105-110.

[15]石少卿, 康建功, 隋顺彬. 闭孔泡沫铝材料静动力性能试验[J]. 稀有金属材料与工程, 2011, 40(S2): 150-154.

[16]李忠献, 张茂轩, 师燕超. 闭孔泡沫铝的动态压缩性能试验研究[J]. 振动与冲击, 2017, 36(5): 1-6.

[17]郭亚周, 杨海, 刘小川, 等. 中低应变率下闭孔泡沫铝动态力学性能研究[J]. 振动与冲击, 2020, 39(3): 282-288.

[18]陶俊林, 陈裕泽, 田常津, 等. 直接撞击hopkinson实验技术讨论[C]∥中国力学学会,中国科学技术大学. 第三届全国爆炸力学实验技术交流会论文集. 2004: 21-26.

[19]陈浩, 郭鑫, 宋力. 直接撞击式大变形霍普金森压杆实验技术[J]. 宁波大学学报(理工版), 2018, 31(4): 70-73.

[20]王鵬飞, 胡时胜. 轴向尺寸对泡沫铝动静态力学性能的影响[J]. 爆炸与冲击, 2012, 32(4): 393-398.

[21]CHEN W, ZHANG B, FORRESTAL M J. A split Hopkinson bar technique for lowimpedance materials[J]. Experimental Mechanics, 1999, 39(2): 81-85.

[22]CHEN W, LU F, FREW D J, et al. Dynamic compression testing of soft materials[J]. Journal of Applied Mechanics, 2002, 69(3): 214-223.

[23]IDRIS M I, VODENITCHAROVA T, HOFFMAN M. Mechanical behaviour and energy absorption of closedcell aluminium foam panels in uniaxial compression[J]. Materials Science and Engineering: A, 2009, 517(1/2): 37-45.

[24]王鹏飞, 徐松林, 郑航, 等. 变形模式对多孔金属材料SHPB实验结果的影响[J]. 力学学报, 2012, 44(5): 928-932.

[25]MILTZ J, GRUENBAUM G. Evaluation of cushioning properties of plastic foams from compressive measurements[J]. Polymer Engineering and Science, 1981, 21(15): 1010-1014.第38卷第3期2023年9月西南科技大学学报Journal of Southwest University of Science and TechnologyVol.38 No.3Sep. 2023DOI:10.20036/j.cnki.16718755.2023.03.006