双空孔型直眼超深掏槽爆破在缓倾斜薄矿体中的应用

2023-11-03张圆堂朱建军

王 昌,张圆堂,姚 达,朱建军,黄 丹

(1.山西华兴铝业有限公司, 山西 吕梁 033000;2.中国铝业股份有限公司, 北京 100082;3.北京矿冶研究总院, 北京 100160)

山西省吕梁地下铝土矿山为缓倾斜薄矿体,矿体平均厚度1.85 m,铝土矿普式系数为13~15,矿体直接顶板为黏土岩、硬质耐火黏土矿,存在矿体硬顶板软特点。井下采矿过程中在断面尺寸3 m×2.5 m采用钻爆法利用YT28气腿式凿岩机进行采矿,在布孔形式上采用楔形掏槽工艺[1-3]崩落矿石。由于矿体节理较发育,斜孔掏槽虽然破岩作用较好,但实际生产中,斜孔掏槽钻孔的角度在空间上难以掌握;炮孔深度受巷道掘进宽度或高度的限制,因而影响到每个掘进循环的进尺;掏槽参数与巷道断面和炮孔深度有关;爆堆分散,岩石抛掷距离较大,易打坏设备,且影响装岩效率。以山西省吕梁市某地下铝土矿区为例,优化爆破工艺采用直眼掏槽[4]替代传统楔形掏槽爆破技术进行研究。

1 破碎铝土矿可爆性分级

应用信息熵法[5-6]确定指标权重,得到矿石可爆性分级评价指标权重为: 〔0.149 0.185 0.180 0.144 0.183 0.159〕。计算过程如下:

=0.679

(1)

=0.841

(2)

=0.816

(3)

=0.654

(4)

=0.833

(5)

=0.721

(6)

V=V1+V2+V3+V4+V5+V6=4.544

(7)

W1=V1/V=0.679/4.544=0.149

(8)

W2=V2/V=0.841/4.544=0.185

(9)

W3=V3/V=0.816/4.544=0.180

(10)

W4=V4/V=0.654/4.544=0.144

(11)

W5=V5/V=0.833/4.544=0.183

(12)

W6=V6/V=0.721/4.544=0.159

(13)

利用上述计算方式,得出岩体可爆性分级的多指标综合测度评价向量:

μ1=〔0.0865 0.0575 0.2792 0.5223 0.0545 0 0〕

取置信度λ=0.5,得知铝土矿的可爆性等级为Ⅳ级,可爆性为中等类型。

2 现场爆破工艺情况

井下铝土矿采用常规楔形掏槽进行爆破作业,断面布置30个孔,钎杆长度2 m,孔深1.8 m现有爆破效率1.5 m/进尺,炸药消耗约24 kg,同样炸药单耗0.73 kg/t矿;图中波浪线以下渐变为矿体底板,过渡明显,底板软弱破碎,矿体底板也还有品位,但A/S较低;标示线以上,矿体节理裂隙发育。掌子面岩体质量差,不利于破岩,在利用楔形掏槽时,爆破效果不佳。

图1 爆破试验掌子面

3 爆破参数优化设计与控制爆破技术

3.1 掏槽爆破

巷道掘进爆破效果取决于掏槽爆破的效果,掏槽孔的炮孔利用率决定了巷道掘进的炮孔利用率。因此,合理选择掏槽方式及其爆破参数,使岩石完全破碎以形成洁净的槽腔,是决定巷道爆破效果的关键。

掏槽方式的选择,主要决定于巷道断面、岩石性质、岩层地质条件和循环进尺要求等因素。掏槽方式按掏槽孔的方向可分为斜孔掏槽、直孔掏槽和两者相结合的混合掏槽。斜孔掏槽虽然破岩作用较好,但实际生产中,斜孔掏槽钻孔的角度在空间上难以掌握;炮孔深度受巷道掘进宽度或高度的限制,因而影响到每个掘进循环的进尺;掏槽参数与巷道断面和炮孔深度有关;爆堆分散,岩石抛掷距离较大,易打坏设备,且影响装岩效率,所以,直孔掏槽应用较为广泛,但直孔掏槽炮孔数目较多,炸药消耗较高,需要对整个爆破断面孔网参数进行综合设计,调节爆破效果,降低综合单耗。

直孔掏槽的特点是所有的掏槽孔均垂直于工作面,且互相平行,空孔为装药孔提供自由面和补偿空间。直孔掏槽分为龟裂掏槽、桶形掏槽和螺旋掏槽。龟裂掏槽适用于工作面有较软的夹层或接触带相交的情况;桶形掏槽应用广泛,大、中、小断面均可采用;螺旋形掏槽适用于较均质岩石,且人工凿岩布孔随意性较大,所以原则上拟采用桶形掏槽。

掏槽眼为后续的破岩提供自由面和补偿空间,在满足要求的前提下,其凿岩与装药应尽量简单,布孔个数应尽量缩减,故设计双空孔型和五星掏槽两种方案,优先选用双空孔型[7]。

表1 常用桶形掏槽炮孔布置及参数表

3.2 爆破参数优化

拟采用YT28型气腿式凿岩机凿岩,炮孔直径均为42 mm。矿区现场炸药采用规格为长度300 mm、直径32 mm、重300 g的乳化炸药。

1)炮孔深度

炮孔深度简称孔深,是指孔底到工作面的垂直距离,而沿炮孔方向的实际深度叫炮孔长度。孔深的大小不仅影响掘进工序的工作量和完成各工序的时间,而且影响爆破效果和掘进速度,是决定每班掘进循环次数的主要因素。

表3 普通型孔径的炮孔深度参考值

炮孔深度可以按照任务要求或掘进循环组织,选取不同的经验公式计算;于公式中涉及具体施工组织要求的时间节点和炮孔数,现初步研究阶段无法确定,故根据上表考虑岩石坚固性系数(f=9.9)和掘进断面尺寸确定炮孔深度为1.80 m。

2)单位炸药消耗量

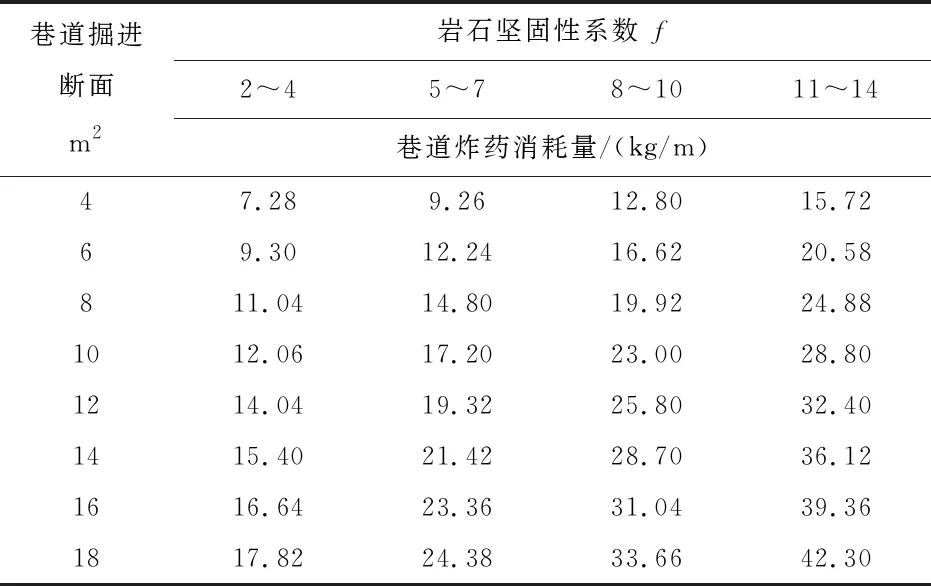

在实际生产中,应根据国家定额或工程类比法选取单位炸药消耗量数值,通过在工程实践中不断加以调整。下表为岩石坚固性系数与巷道断面决定的每米巷道炸药消耗量经验值。

表4 巷道掘进每米巷道炸药消耗量经验值

3)抵抗线与炮孔间距

最小抵抗线不仅与炸药性能和岩石性质相关,还与自由面的大小有关。研究表明:在自由面不受限制条件下,形成标准爆破漏斗的最小抵抗线为W,则在自由面宽度B=2W时,形成的破碎漏斗已经接近标准爆破漏斗。自由面的宽度大于2W时,崩落孔的最小抵抗线可参考表5的经验数值选取。

表5 崩落孔最小抵抗线参考数值

参考表5,且考虑岩体较为破碎,硝铵炸药爆力相对较大,确定崩落孔最小抵抗线为0.6 m。

炮孔间距的确定一般是根据一个掘进循环所需要的总装药量计算出总炮孔数目后,再按巷道断面的大小及形状均匀地布置炮孔。周边孔距轮廓线的距离选取100 mm;周边孔孔间距选取700 mm。辅助孔间距为520 mm。

4 炮孔爆破参数

4.1 炮孔深度

掏槽眼采用钎杆长度为2.2 m,孔深为2 m;辅助眼和周边眼采用钎杆长度2 m,孔深1.8 m。

4.2 炮孔直径

浅眼落矿试验中现场炸药采用规格为长300 mm、直径32 mm、重300 g的乳化炸药,相应的炮孔直径为42 mm。

4.3 爆破断面积

S=D×H

(14)

式中:S为爆破断面面积,单位为m2;D为掌子面巷道采高,单位为m;H为掌子面巷道宽度,单位为m。

公式(14)中,D=3 m,H=2.5 m,S=3×2.5=7.5m2

4.4 炮孔数目[8]

(15)

式中:N为掌子面炮孔数量,单位个;f为岩石坚固性系数,选定6.1;S为掌子面断面面积,单位m2。

经计算炮孔数目设计为24个,考虑实际布孔情况,现场炮孔数量调整为26个。

4.5 炮孔布置方式和起爆顺序

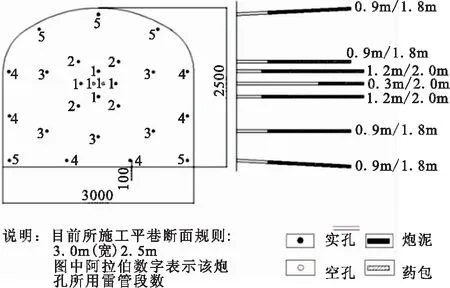

在掘进巷道中,设计采用双空孔超深直眼掏槽方式[9-10]对中心矿体进行抛掷,掏槽眼、辅助眼与周边眼均采用直眼凿岩。

掏槽眼2 m(超深),辅助眼和周边眼长度为1.8m。设计起爆顺序、段位情况见图2。起爆顺序依次为1-2-3-4-5,凿岩爆破参数情况见表6。

图2 菱形中心双空孔超深直眼掏槽设计

空孔和其它炮孔装药结构见图3、图4。

图3 空孔装药示意图

图4 其他炮孔装药示意图

4.6 现场采掘爆破试验

爆破后实测掘进进尺1.76 m,炮孔利用率97.7%;矿石体重2.8 kg/m3,崩落矿岩量约38.7 t,消耗炸药78卷23.4 kg,爆破形成轮廓线规整,无超采欠挖现象。

经过爆破试验检验、验证爆破技术经济指标:

1)3 m×2.5 m小断面炸药单耗0.61 kg/t,原小断面炸药单耗约0.73 kg/t。

2)采用直眼掏槽较楔形掏槽凿岩劳动强度低,凿岩效率高;新爆破方案小断面炮孔个数26个,较现有炮孔布置少4个。

3)钻孔深度1.8 m,爆破进尺1.76 m,炮孔利用率97.7%。

4)爆破块度均匀,无粉矿和超过500 mm的大块。

5)爆破形成的轮廓线规整,无超采欠挖现象。

中心空孔和其他炮孔装药结构如下:

5 结 论

1)中心双空孔超深起爆抛掷直眼掏槽在小断面掘进中优于斜眼掏槽,有限断面内一次进尺长、破岩量大,打孔作业强度、时间降低,掏槽方式便于统一标准化作业,块度控制较好。

2)采用双空孔型直眼超深掏槽爆破法,作业面断面3 m×2.5 m,直眼掏槽眼孔深2 m(超深),辅助眼和周边眼孔深1.8 m,爆破现场实现炸药单耗0.61 kg/t,较原楔形掏槽炸药单耗缩小0.12 kg/t,爆破进尺1.76 m,炮孔利用率97.7%,无粉矿和超过500 mm的大块,通过此次现场试验得出:在缓倾斜薄矿体利用双空孔直眼掏槽替换常规楔形掏槽采矿时,各项爆破技术指标得到了明显提升。

3)通过此次现场试验,充分证明直眼掏槽在巷道掘进中的可行性,优点大于缺点,以后研究方案将重点在布控数量和装药量上进一步进行优化,提

升工作效率,增大该菱形双空孔直眼掏槽落矿爆破工艺在井下开拓、采切工程巷道掘进的推广性和应用性。