放电等离子烧结制备高导热Cu-B/Dia复合材料

2023-11-03马邵伟潘亚飞周浩钧罗丰华

马邵伟, 潘亚飞,2,文 平, 周浩钧, 罗丰华

(1.广东奔朗新材料股份有限公司,广东 佛山 528313;2.合肥工业大学,安徽 合肥 230009;3.中南大学,湖南 长沙 410083)

0 引言

热管理,即设计电子设备中的散热器材料以最大限度地避免局部过热的过程,是现代电子元件设计日益小型化的一个关键方面,也是工业面临的一个重要挑战[1]。由于具有较高的导热率(TC)和适宜的热膨胀系数(CTE),金刚石(Diamond, Dia)颗粒增强铜基复合材料被认为是电子器件散热的理想材料[2]。然而,铜和金刚石之间较差的润湿性导致难以制备相对密度高的Cu/Dia复合材料[3]。因此,有必要添加第三种成分,通过金刚石表面镀膜[4]或基体合金化[5]的方法,在金刚石和Cu之间引入界面层来克服这一问题。新形成的各种碳化物界面层可以充当连接金刚石和Cu基体的桥梁,提高界面结合强度[6]。

其中,金刚石表面镀膜是指采用物理气相沉积[7]、化学镀[8]或电镀[9]等方法,预先在金刚石表面形成一层金属膜或碳化物膜,然后再与Cu金属复合,制备得到Cu/Dia复合材料。基体合金化是指在铜基体添加Cr[10]、Zr[11]、Ti[12]、B[13]等强碳化物形成元素,获得铜合金粉料或块体。再利用粉末冶金法[14]、高温高压法[15]、压力浸渗法[16]或无压浸渗法[17]等制备Cu/Dia复合材料。

与高温高压法和压力浸渗等基体合金化方法相比,粉末冶金法是一种更加经济环保的制备方法[14]。本文以Cu-B合金为基体,采用粉末冶金与放电等离子烧结技术相结合的方法,制备了Cu-xB/Dia复合材料,研究了金刚石体积分数和B含量对热导率的影响规律。

1 试验方法

1.1 原料

本试验选用黄河旋风股份有限公司生产的单晶金刚石颗粒(500~600 μm)、阿拉丁试剂有限公司生产的铜粉(~50 μm)和中诺新材科技有限公司生产的硼粉(~3 μm)作为原料。其中,金刚石颗粒采用酸洗、碱洗和去离子水冲洗,以去除表面污染物。

1.2 试样制备

根据试验质量比混合铜粉和硼粉,称取初始Cu-xB(x= 0%,0.5%,1.0%,质量分数,下同)粉末并进行球磨。相应的球磨工艺为球料质量比5∶1、球磨5 h、转速300 r/min。将球磨后的粉末分为两部分。将纯Cu、Cu-0.5B和Cu-1.0B合金粉末直接装入石墨模具中,进行初步压制成型后放入放电等离子体烧结炉(日本株式思立,LABOX-350)中进行致密化烧结,获得Cu、Cu-0.5B和Cu-1.0B合金。再将Cu-0.5B和Cu-1.0B合金粉末与金刚石颗粒粉末按照设定的体积分数比(60∶40、50∶50、40∶60)经机械混合后装入石墨模具中,进行SPS致密化烧结。Cu-xB合金和Cu-xB/Dia复合材料采用相同的烧结工序:真空度≤ 10 Pa,压力30 MPa,升温速率60 ℃/min,烧结温度900 ℃,保温15 min。

1.3 试样性能测试

基于阿基米德原理,采用设备型号为DX-100的密度计测量Cu-xB合金和Cu-xB/Dia复合材料的密度。利用设备型号为LFA-457的激光导热仪测量样品(直径12.5 mm,厚度4 mm)室温下的热扩散系数α。测试前,样品的表面喷涂碳以提高对激光脉冲的吸收,每个试验点是 3次测量的平均值。随后,热导率k可根据下式计算:k=α×Cp×ρ,式中Cp为比热容,ρ为密度。

1.4 试样表征

采用扫描电镜(SEM, Sigma, Zeiss, Germany) 对Cu-xB合金、Cu-xB/Dia复合材料以及金刚石颗粒的表面进行观察,并结合X射线能谱仪(EDX, X-ManX, Oxford, England)分析元素的组成及分布。此外,对Cu-1.0B/(60%体积分数,下同)Dia复合材料中提取的金刚石颗粒表面进行了X射线光电子能谱(XPS, ESCALACB 250Xi, Thermo Fisher, USA)测量,以研究金刚石表面形成的界面层状态。

2 结果与讨论

2.1 Cu-xB合金的组织与性能

图1所示为SPS烧结Cu-xB合金的SEM形貌图及元素分布。从图1中可以看出,纯Cu为单相组织,Cu-0.5B和Cu-1.0B合金为双相组织,分别由灰色相和黑色相组成。对比EDX元素分布图,可以判断出灰色相为富Cu相,黑色相为富B相。此外,随着B含量的增加,黑色富B相的体积分数逐渐增加。

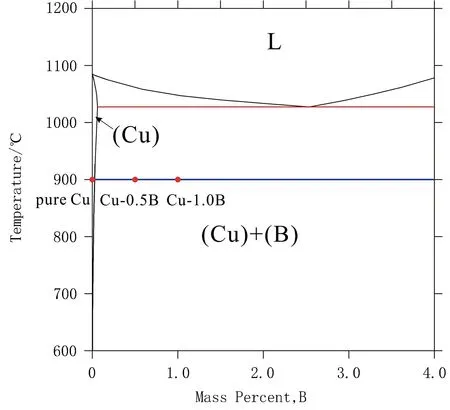

图2所示为富Cu端Cu-B相图。从图2中可以看出,B元素在Cu中固溶度很小,随着B含量的增加,合金进入Cu+B的两相区,这与试验结果吻合。由此可以确定,灰色相为Cu固溶体相,黑色相为游离态的B相。

图2 富Cu端Cu-B相图

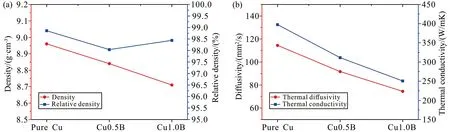

Cu-xB合金的密度、相对密度、热扩散系数和热导率结果如图3所示。可以看出,随着B元素含量的增加,Cu-xB合金的密度出现了小幅度的下降,但是Cu-xB合金的相对密度均保持在98%以上,接近于完全致密。此外,随着B元素含量的增加,Cu-xB合金的热扩散系数和热导率出现了明显的下降,其中纯Cu、Cu-0.5B和Cu-1.0B合金的热导率分别为397、311、251 W/mK。可以断定,Cu-xB合金热导率的下降归因于游离态B相的存在。

图3 Cu-xB合金的密度、相对密度、热扩散系数和热导率

2.2 Cu-xB/Dia复合材料的组织与性能

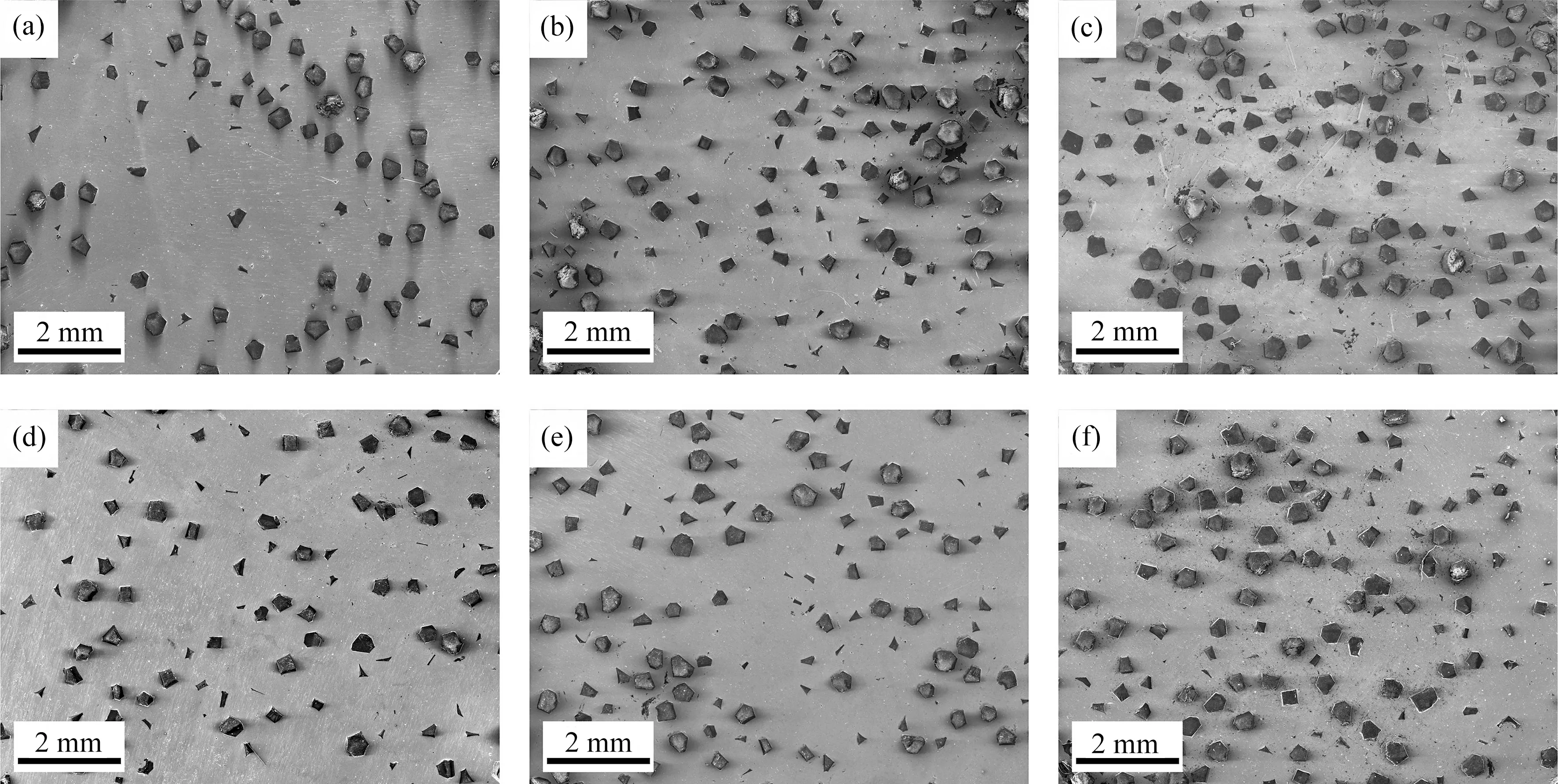

图4所示为SPS烧结的Cu-xB/Dia复合材料的SEM形貌图,其中灰色相为Cu-xB基体,黑色相为金刚石颗粒。从图4中可以看出,金刚石颗粒基本上均匀地分布在铜基体中,颗粒周围被铜基体包裹,未出现金刚石颗粒团聚的现象。

图4 Cu-xB/Dia复合材料的SEM形貌图

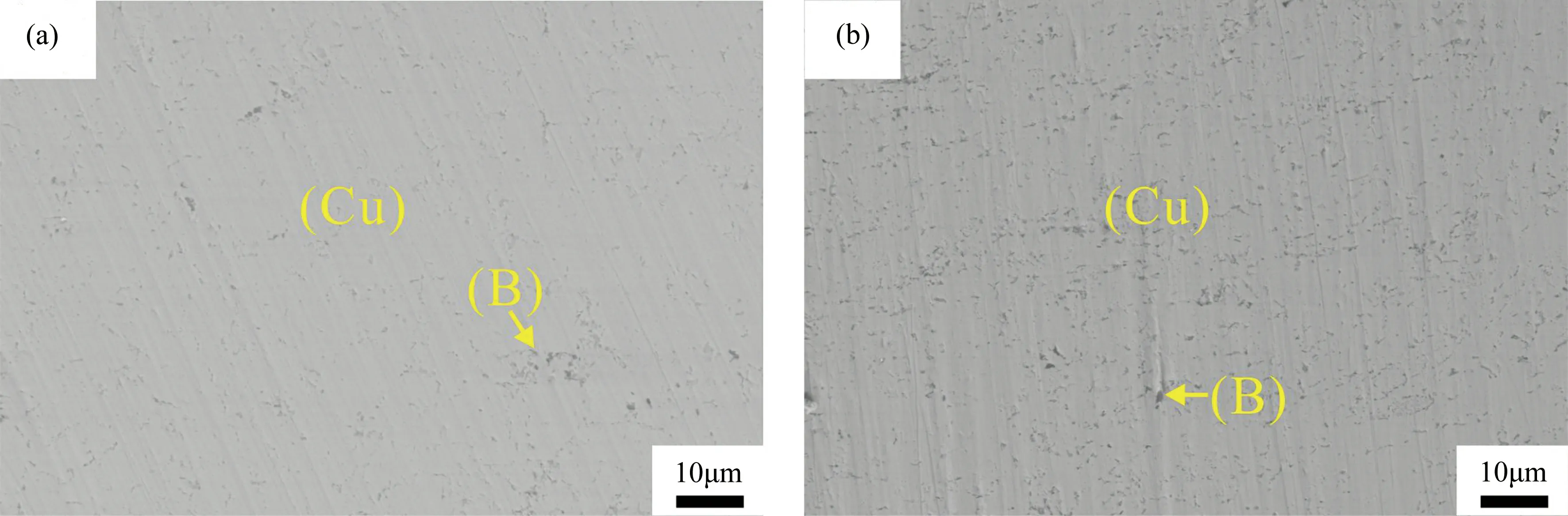

为了进一步观察Cu-xB/Dia复合材料的微观组织,分别对Cu-0.5B/(50%)Dia 和Cu-1.0B/(50%)Dia 复合材料的Cu基体进行局部放大,如图5所示。通过与Cu-0.5B和Cu-1.0B合金的微观组织对比,可以明显地看出Cu-xB/Dia复合材料的Cu基体中游离态(B)相含量明显减少,这应该是由于B元素通过扩散在金刚石颗粒表面偏聚。此外,Cu-1.0B/(50%)Dia 复合材料的Cu基体中游离态(B)相的含量多于Cu-0.5B/(50%)Dia 复合材料,这表明受限于B元素在Cu中的扩散速度,Cu-1.0B合金中B元素无法充分在扩散至金刚石颗粒表面,残留在铜基体中的游离态(B)会影响复合材料的热导率。

图5 Cu-0.5B/(50%)Dia (a)和Cu-1.0B/(50%)Dia (b)复合材料中Cu基体的高倍SEM形貌图

图6(a)所示为 B-C相图。可以看出,B元素与C元素反应可以生成B4C中间化合物,同时B4C相的固溶度范围较大,B元素在81%~91%(原子分数)范围内波动。图6(b)所示为B+C (Dia/Gra) = B4C的反应Gibbs自由能随温度的变化趋势。由图可知,在整个烧结温度区间内,游离态B与金刚石或石墨的反应Gibbs自由能始终为负值,这表明B元素具有自发扩散至金刚石颗粒表面生成B4C相的驱动力。此外,B+C (Dia) = B4C的反应Gibbs自由能比B+C (Gra) = B4C更负,因此可以判定,无论金刚石颗粒表明是否出现了石墨化,B元素均可以与金刚石颗粒发生反应,生成B4C界面层。

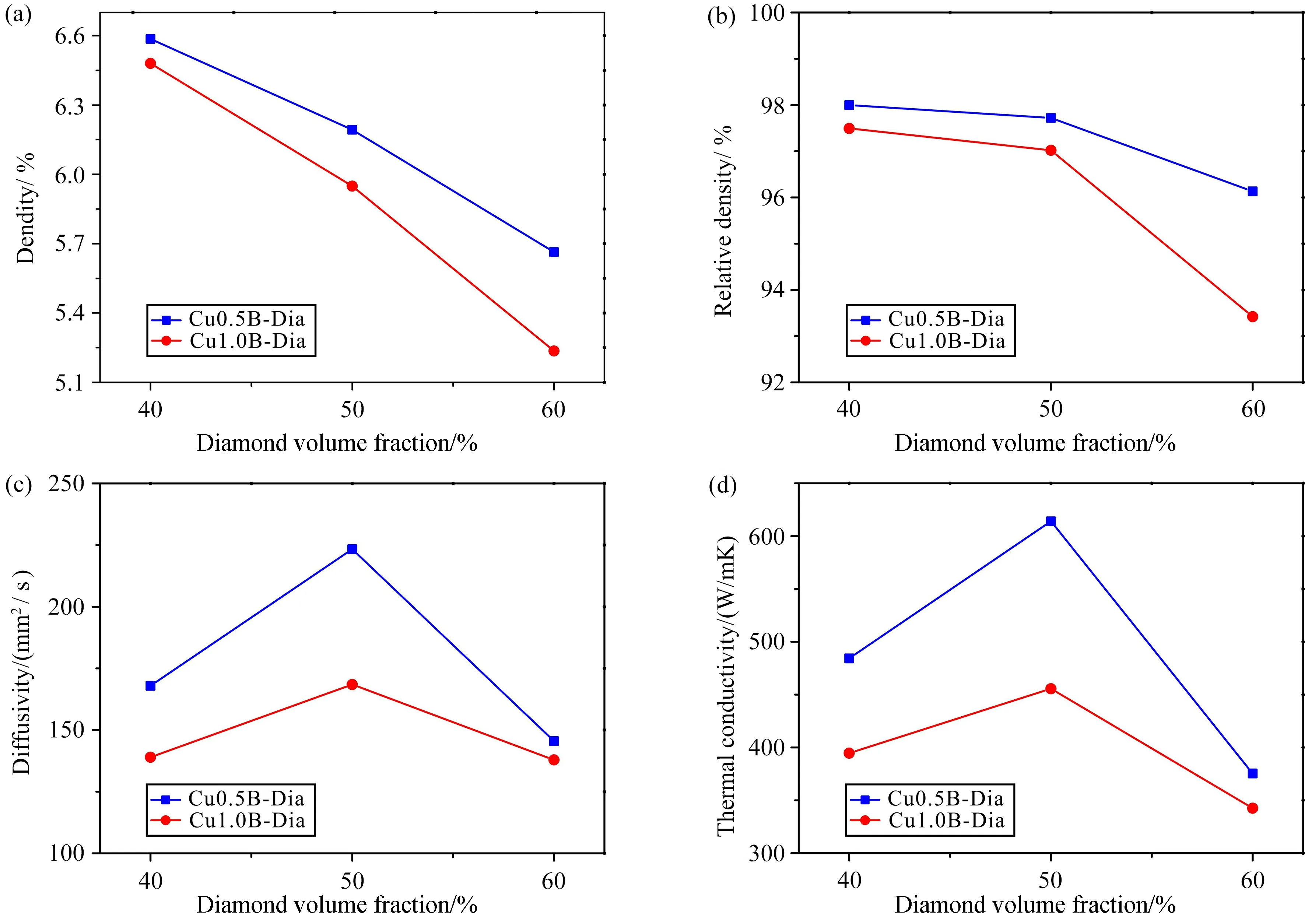

Cu-xB/Dia复合材料的密度、相对密度、热扩散系数和热导率结果如图7所示。由图7可知,随着金刚石颗粒体积分数的增加,Cu-xB/Dia复合材料的密度和相对密度逐渐下降,这是由于金刚石颗粒较差的烧结性能。随着金刚石颗粒体积分数的增加,Cu-xB/Dia复合材料的热扩散系数和热导率先增加后下降,在金刚石体积分数为50 vol.%时达到最大值。可以看出,相对密度和金刚石体积分数是制衡Cu-xB/Dia复合材料热导率的两个关键因素。金刚石含量的增加有利于提高复合材料的热导率,但是过量的金刚石导致复合材料相对密度的下降,反而降低热导率。此外,相同金刚石体积分数下,Cu-1.0B/Dia复合材料的热扩散系数和热导率小于Cu-0.5B/Dia复合材料,这是由于过量的B元素残留在Cu基体,影响了合金的热导率。Cu-0.5B/Dia复合材料的热导率最高,达到了614 W/mK。

图7 Cu-xB/Dia (x = 0.5%和1.0%)复合材料的密度、相对密度、热扩散系数和热导率

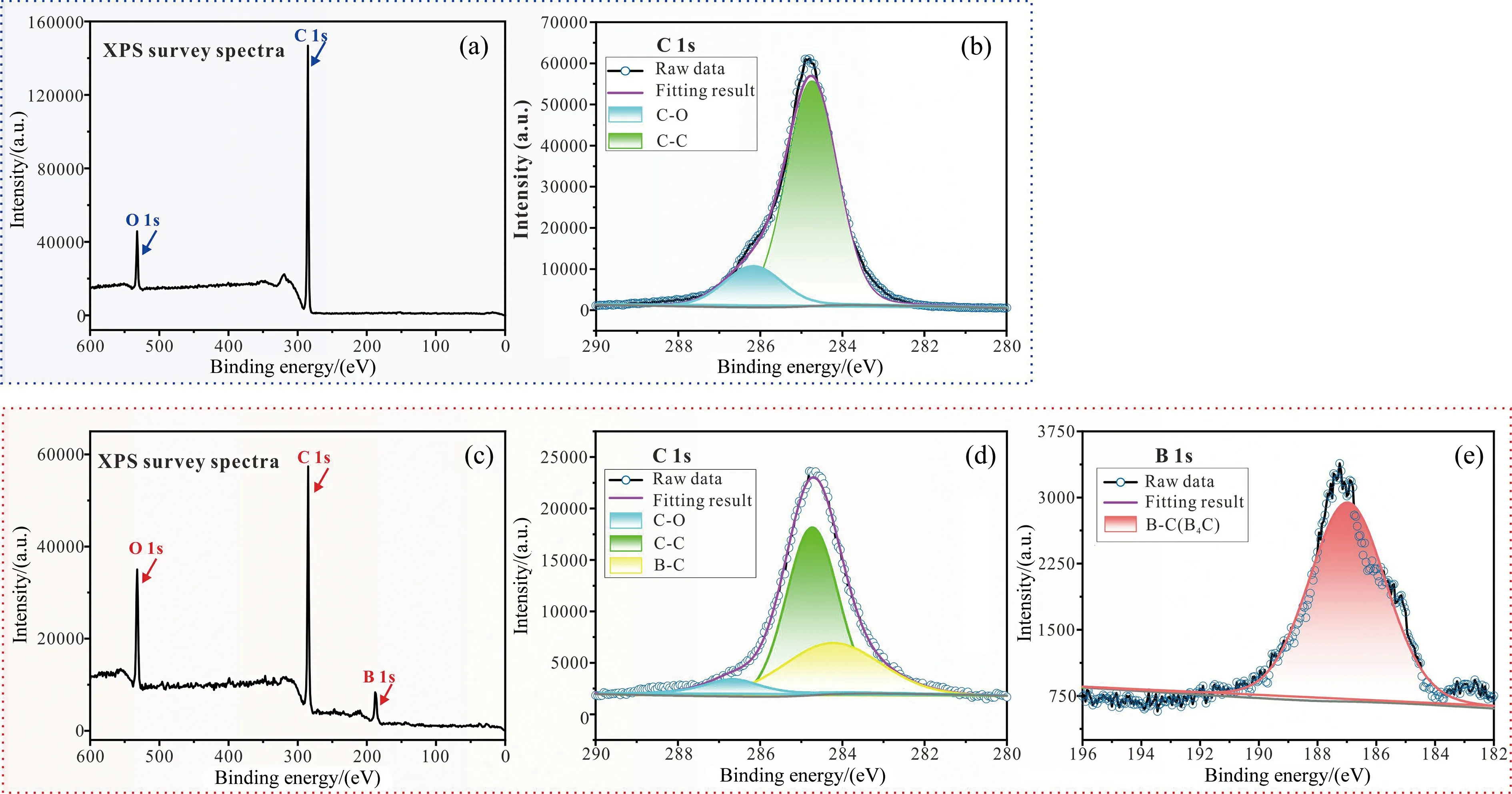

为了进一步分析Cu-xB/Dia复合材料界面层的相组成,分别对原始金刚石颗粒和Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒进行了XPS分析,结果如图8所示。从XPS总谱图中可以观察到,原始金刚石颗粒表面呈现出O1s和C1s的特征峰,表明其表面由C和O两种元素组成。其中,O的存在可归因于原料暴露于空气时薄膜表面吸附的氧。与金刚石颗粒相比,Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒表面呈现出O1s、C1s和B1s的特征峰。此外,图8(e)的高分辨B1s图谱更加清楚地表明了Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒表面形成了B4C相。

图8 原始金刚石颗粒(a、b)和Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒(c、d、e)的XPS总谱及高分辨 XPS 谱图

图9所示为原始金刚石颗粒和Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒的SEM形貌图。从图中可以看出,原始金刚石颗粒的(100)和(111)晶面非常光滑,无杂质相存在。而Cu-1.0B/(60%)Dia复合材料中提取的金刚石颗粒的(100)和(111)晶面上出现了明显的B4C相,这进一步证明B4C相是在烧结过程通过界面原位反应生成的。

3 结论

通过对SPS制备的Cu-xB合金和Cu-xB/Dia复合材料的组织及性能进行分析,可得到以下结论:

(1)当B元素在Cu-xB合金和Cu-xB/Dia复合材料中以游离态形式存在时会降低材料的热导率。

(2) Cu-xB/Dia复合材料的热导率随着金刚石体积分数的增加先增加后降低。相同金刚石体积分数时,Cu-0.5B/Dia复合材料的热导率高于Cu-1.0B/Dia复合材料。Cu-0.5B/Dia复合材料的热导率最高,达到了614 W/mK。

(3)在SPS烧结过程中,Cu-B合金中的B元素会扩散到金刚石颗粒表面,通过原位反应形成B4C界面层相,改善铜基体和金刚石的结合状态。