基于微钻平台金刚石钻头微烧出刃研究

2023-11-03黄伟

黄 伟

(桂林金刚石工业有限公司,广西 桂林 541100)

0 引言

钻探工程中经常遇到的坚硬致密弱研磨性地层,即所谓的“打滑岩层”,在钻探施工过程中,钻头唇面金刚石不出刃或出刃微小,钻进效率极低,钻头磨损很小,出现钻头抛光和打滑现象。对此,施工人员常采用人工出刃方法,其中孔底干磨法是比较常用的一种方法,在钻进中人为地短时间关闭循环水,加大钻进压力,使钻头与岩石直接磨檫,轻烧钻头,使磨钝的金刚石脱落,露出新的金刚石。但这种方法容易造成烧钻事故的发生[1]。

1 微烧出刃原理与意义

通过孔底干磨微烧钻头出刃的技术最初由施工人员在水泵故障导致的轻微烧钻中发现,早期的钻探技术人员在施工中钻遇打滑地层,发生水泵故障,出现了轻微烧钻,在故障排除后,反而钻头变得锋利,钻进效率提高,对于这种情况,钻探技术人员不断总结积累形成了现有的孔底干磨出刃的方法。该技术通过在孔底短时间关闭循环水,加大压力,使钻头与岩石直接接触产生热量,达到一定温度后就会轻烧钻头,使金刚石脱落,露出新的锋利金刚石,达到出刃效果。金刚石钻头在工作过程中,由于金刚石和胎体与岩石和岩屑摩擦产生热量而升温,在冲洗液的作用下,升温到一定程度后,存在一种热平衡状态,时间为4~5 s,即胎体温度先增至一定值,随后稳定不变。但是如果由于钻头冷却不良或冲洗液突然停止,就会使钻头发生微烧甚至“烧钻”。由于冷却不良,当胎体温度达600 ℃时钻头发生微烧,金刚石表面产生暗色氧化物,胎体表面形成蓝色斑点;如果突然停止冲洗液,而钻头继续运转40~60 s,则胎体温度可达900 ℃左右,就会出现“烧钻”事故,此时胎体呈橘红色,部分胎体黏附在岩石上,而水口将可能消失。

微烧出刃技术作为一种人工出刃方法,适用于小功率设备和钻头参数调整困难的场合,对提高坚硬弱研磨性地层的钻进效率有重要作用。但该技术也存在一定烧钻风险,需要丰富的施工经验和严格控制,以避免烧钻事故发生。

2 钻头的红硬性

红硬性是评价钻头抗高温性能的重要指标。它反映钻头材料在高温下保持硬度和强度的能力。红硬性好的钻头,高温下材料性能变化小,抗氧化和抗软化能力强,更能耐高温和高载荷作用,具有较长的使用寿命。影响钻头红硬性的主要因素:

(1) 材料选择。金刚石和胎体材料的熔点越高、热膨胀系数越小、氧化越难,红硬性越好。例如通过添加W、Mo、Cr等元素可以提高金属材料的红硬性。

(2) 组织结构。材料的密度高、晶粒度细、含碳量低,红硬性越好。这是因为密集细晶结构和低碳量有利于抑制高温下金属间的扩散和相变。

(3) 加工工艺。精密的烧结和扩散工艺可以产生组织致密的钻头,红硬性较好。而高温时材料受热不均,结构松散,红硬性较差。

(4) 温度场控制。在钻探过程中,温度越高、温差越大,会导致材料的性能衰减越快,红硬性越差。控制钻头温度平稳在900 ℃以下,有利于提高红硬性。

(5)合理设计。简单紧凑的钻头结构有利于热量快速传导和排出,温度分布均匀,材料性能持续稳定,红硬性较好。

红硬性的高低直接影响钻头的耐高温和抗疲劳能力。红硬性高的钻头,不仅具有更高的使用温度上限和更长的连续工作时长,而且使用寿命通常较长。

3 微烧出刃的试验方案

为进一步了解不同胎体钻头在孔底干磨时出刃情况,开展了微型岩心钻进试验,采用自行研制的微型岩心试验钻机,如图1所示,钻机转速700 r/min,压力800 N,钻进岩石为9级左右花岗岩方砖。试验采用28/20微型取心钻头(图2),先将制作好的钻头在微型试验台钻进铁块使钻头金刚石磨钝,然后在花岗岩上钻进确定钻头打滑后关闭水泵,轻烧钻头30 s至60 s,继续钻进,判断钻头出刃情况。

图1 微型岩心试验钻机

图2 28/20微型钻头

3.1 胎体耐磨性对微烧出刃的影响

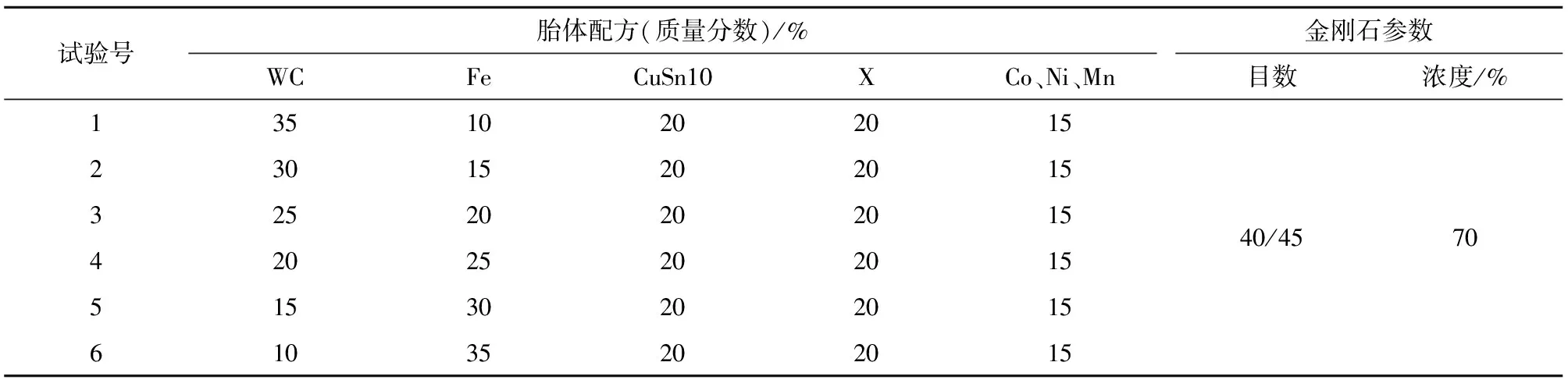

3.1.1 试验配方

钻头胎体主要由骨架材料和粘结金属组成,其中骨架材料主要是WC、Fe等材料,为对比不同耐磨性胎体配方在微烧至出刃所用时间,按照表1所示配方烧制钻头6个,其中X粉料为某公司生产的预合金粉料,金刚石目数40/45,浓度70%,烧结温度920 ℃,碳化钨质量分数从10%~35%,含量越高代表胎体的耐磨性越强,虽然铁的含量增加也会提高胎体耐磨性,但碳化钨的耐磨性远超铁元素,因此碳化钨含量高的胎体整体耐磨性更高。

表1 钻头试验胎体配方

3.1.2 试验结果

钻头在铁块上磨钝后,钻进花岗岩确认钻头打滑后关闭水泵,开始计时,观察到钻孔中先冒出白烟(水汽),然后白烟减少,有轻微黑色烟雾,伴有烧焦的气味,说明孔底水分已蒸发完,钻头底唇面已有600 ℃以上,继续微烧5 s左右,抬起钻头,通水冷却至常温,此时可通过用手触模判断金刚石是否出刃,然后使用钻头继续钻进花岗岩,钻头能有效钻进说明已微烧出刃(图3),微烧出刃的钻头使用超眼150倍放大后,可观察到金刚石已出露,与普通出刃不同,微烧出刃的钻头表面不平整,有明显的凹坑,是因为胎体在高温下变软被岩粉挤压脱落后形成高低不平的状态。没有出刃的钻头,可继续用铁块磨钝后,按上述方式将钻头底唇面烧至600 ℃以上后,加长继续微烧时间,重复几次后,便可得出微烧出刃所需要的时间。经过试验后,得到表2所示结果。

表2 不同耐磨性胎体微烧出刃时间

图3 微烧出刃的金刚石

微烧出刃的用时随着胎体耐磨性的降低而递减,但差别并不明显,相差不到10 s,在WC比重降到20%以下,所用时间差别不大。

3.2 胎体粘结剂对微烧出刃的影响

3.2.1 试验配方

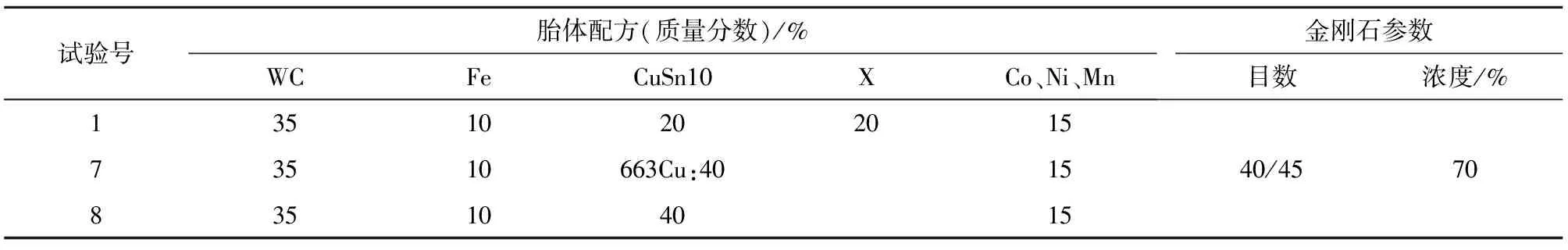

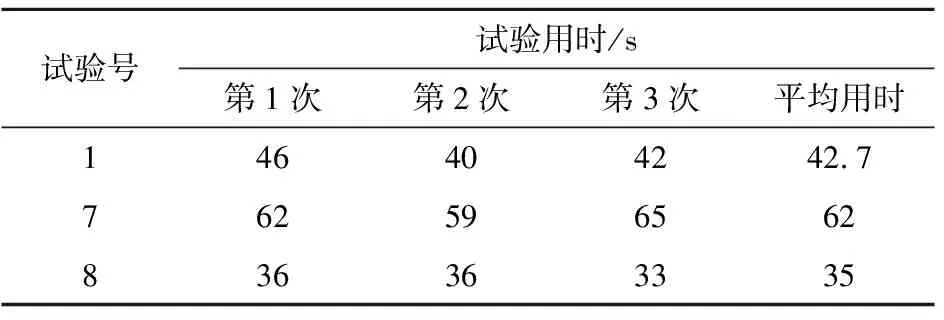

钻头胎体粘结金属随着预合金粉的使用,种类繁多,多数是由铁铜镍组成,粘结对金刚石钻头的影响主要是胎体烧结融熔温度提高,胎体红硬性不同,传统的663Cu配方对比Cu-Sn合金粉,有更高的融熔温度和高的红硬性,Sn、Zn等低熔点金属元素的加入能降低烧结温度,但也同时降低胎体的红硬性。因此,选择663Cu配方和Cu-Sn粘结剂的钻头配方作为实验配方,烧制钻头2个,如表3所示。

表3 钻头胎体配方

3.2.2 试验结果

钻头在铁块上磨钝后,进行微烧试验,结果如表4所示,试验对比663Cu较Cu-Sn粘结剂胎体微烧时间明显增加,不难解释,随着钻头胎体红硬性的提高,钻头在高温的环境下仍有相对较高的耐磨性,因此要更长时间出刃。

表4 不同粘结剂胎体微烧出刃时间

3.3 金刚石粒度对微烧出刃的影响

3.3.1 不同粒度金刚石试验方法

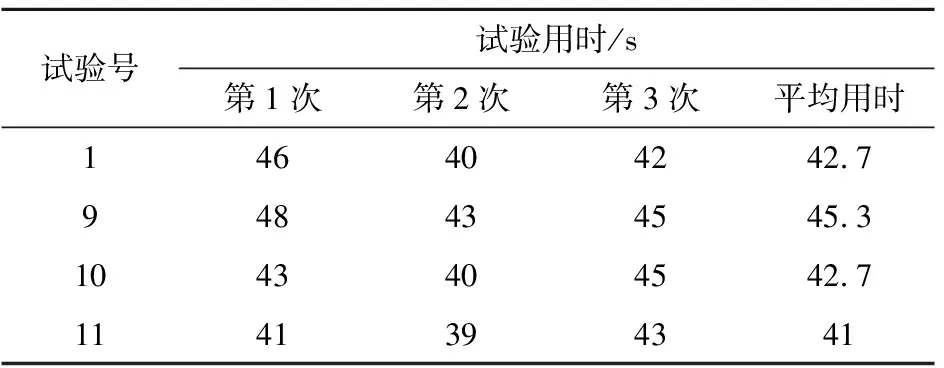

配方仍选择表1中的1号配方,金刚石浓度70%,使用中南金刚石2290牌号,金刚石目数分别为30/35,35/40,40/45,45/50,制作出试验号为9~11的钻头,将制作出的钻头在铁块上磨钝后,进行微烧钻进试验,结果如表5所示。

表5 不同金刚石粒度胎体微烧出刃时间

通过试验对比,金刚石的粒度对微烧出刃的时间没有明显的影响,分析其主要原因,金刚石粒径从0.2 mm到0.5 mm之间,虽然粒径差别很大,但胎体与岩石磨擦产生的热量呈递度变化,离胎体唇面越近,温度越高,达到微烧所需温度时,在离唇面0.5 mm范围内都是高温区,胎体已接近熔融,无论粒度大小,胎体都把持不住金刚石。

4 结论

(1)不同耐磨性胎体对微烧出刃时间的影响随着胎体耐磨性的降低而递减,试验结果显示,钻头胎体耐磨性增强,微烧出刃时间增加,但相差在10 s左右。当碳化钨质量分数降至20%以下,微烧出刃时间差异不大。这表明当胎体的耐磨性降至一定程度后,微烧出刃时间主要取决于胎体接近熔点所需的热量,而不是胎体的硬度。

(2)胎体粘结剂的选择对微烧出刃时间有较大影响。高熔点高红硬性的胎体,如采用663Cu黏结剂,微烧出刃时间明显增加。这是因为高熔点胎体在高温下仍具有较高的硬度,难以达到熔融状态,需更长时间达到出刃所需温度。

(3)金刚石粒度对微烧出刃时间的影响不大。在0.2~0.5 mm的粒度范围内,虽然粒径差异较大,但考虑到高温区主要集中在胎体唇面0.5 mm内,当达到一定温度后,胎体已基本失去抓持金刚石的能力,所以金刚石粒度大小对出刃时间的影响不大。

(4)微烧出刃技术是一种有效的人工出刃方法,适用于小功率设备和参数难以调整的情况。但在实际应用中,不同于微钻平台可观察到各种试验现象,钻头深埋孔底很难判断出钻头的出刃情况,微烧出刃存在一定风险,需要丰富的施工经验,并严格控制烧钻时间和温度,以避免造成烧钻事故。