铝及铝合金硬质阳极化原理介绍及常见问题分析

2023-11-02陈庆龙

陈庆龙,余 辉

(1.中国航空工业集团公司金城南京机电液压工程研究中心,南京 2011106;2.航空工业洪都航空集团,南昌 330096)

0 前言

硬质阳极化是一种历史悠久的常见的表面处理方法。作为一种特殊的阳极化方法,硬质阳极化主要用于提高铝合金的防腐能力和耐磨性,它既适用于一般的铝合金,也可能用于压铸造合金零件产品。铝合金具有密度小的特点,但表面硬度及耐磨性不够,硬质阳极化正好能够弥补铝合金这一缺陷,它能够有效提高铝合金产品的表面硬度以及耐磨性。硬质阳极化溶液配方一般以硫酸溶液为基础溶液,同时添加一些其他的辅助药品,如草酸、氨基磺酸等改性成份。一般情况下,通过控制阳极化温度、硫酸浓度或氧化时间来控制硬质阳极化膜层厚度。对于硅含量大于8%或铜含量大于5%的变形铝合金产品以及高硅的压铸造铝合金产品,还可以考虑增加一些阳极化的特殊措施[1]。

1 硬质阳极化氧化膜的原理介绍

1.1 硬质阳极化氧化膜的电化学反应

一般认为,硬质阳极化膜的生成是两种不同的反应同时进行的结果。

一种反应是电化学反应。在电解溶液中通电的瞬间,铝合金的表面上立即生成一层A12O3阻挡膜。随着阳极化的不断进行,带负电的阴离子迁移到阳极表面失去电子而放电,而金属铝失去3个电子成为A13+,因而两者相结合生成氧化物,同时放出大量的热量,其化学反应式如下:

另一种是化学反应,即电解液对金属铝和氧化膜都具有溶解作用,且热量越大溶解速度越大。其化学反应式如下:

硬质阳极化膜的生成可用图1表示。

图1 铝阳极化模型

1.2 硬质阳极化氧化膜的生成过程

硬质阳极化膜的生成过程分为以下几个主要部分:

(1)阻挡层的生成过程。在硬质阳极化进行的最初几秒内,铝表面形成了一层薄的、致密的A12O3氧化膜,厚度一般在15 nm 左右,如图1(a)中A段。这层阻挡层作用是使电解液与铝基体隔开。

(2)阻挡层的溶解过程。因氧化铝比铝原子体积大而导致膨胀,这时的阻挡层变得凹凸不平,如图1(a)中B段。因而造成电流分布不均匀,导致凹处电阻较小而电流较大,而凸处则正好相反。凹处随着电流密度的增大,硬质阳极化膜表面因强极化而发生局部击穿,造成金属铝表面形成了一层以A12O3“小山丘”为主的氧化物。膜层表面变得粗糙不平。

(3)多孔层的形成过程。随着反应的进行,凹处加深逐渐变成孔穴,而凸处则变成孔壁,形成了多孔层,使阻挡层向多孔层转移,如图1(a)中的C 段所示。由于存在电势梯度和浓度梯度,A13+离子穿过膜层到达氧化物/电解液界面并且溶解在电解液中,而O2-、OH-离子从电解液透过氧化膜到达孔底部,如图1(b)所示。到达氧化物/金属基体界面的OH-、O2-离子与AL3+离子按以下反应进行:

在反应过程中,膜层发生体积膨胀,导致在相邻孔间的OH-和O2-离子机械应力作用下引起排斥,因而引起内应力的产生。氧化反应发生在整个氧化膜/基体界面上,在电场作用和扩散作用下,在孔底部的O2-、OH-离子更容易到达此界面。同时此界面处的离子浓度比电解液的平均浓度高,导致内应力在表面出现不均匀状态,高应力部分(孔底)会向低应力部分(孔壁)转移,硬质阳极化膜由孔底部向孔壁推进,孔壁被向垂直基体方向扯动,使得硬质阳极化膜沿厚度方向增厚[2-4]。

铝的阳极化反应是从氧化膜/铝界面向铝内部生长的过程。在阳极化过程中氧化膜的外表面与电解溶液相接触,这样氧化膜更加容易溶解在电解溶液中,阳极化的结果使氧化膜外表面受到电解溶液一定程度的腐蚀。氧化铝膜的溶解表面上使得铝部件的原厚度应该有所下降,但是由于生成的氧化物又补偿了这种下降。一般来说,阳极化的结果是使得铝产品的尺寸增加,但是又与电镀层厚度的净增加不同。

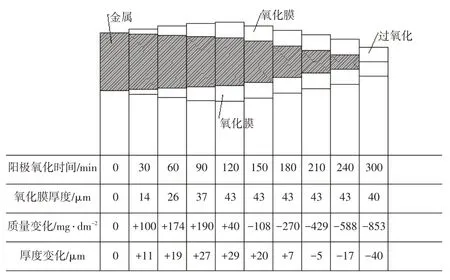

如图2 和图3 所示,可以直观形象地观察到这种厚度时间变化的彼消此长关系[5]。

图2 膜厚随氧化时间变化曲线

图3 氧化时间对于阳极化膜形成的影响

图2示出了铝合金在硫酸、草酸溶液的阳极膜生长过程中,基体金属铝和氧化膜厚度随时间变化的示意图(电流密度为1.6 A/dm2)。

图3示出了在阳极化过程中时间对于阳极化膜厚度形成的影响(0.12 mm 厚的纯铝箔用硫酸阳极化工艺,20 ℃,1.6 A/dm2阳极化)。

2 故障分析及预防措施

2.1 硬质阳极化膜层厚度不够

影响硬质阳极化膜层厚度的因素包括溶液成分、电流(电压)及时间等。一般按工艺参数执行时,膜层厚度会满足工艺要求,但在实际操作中存在硬质阳极化膜层厚度按工艺时间达不到工艺要求的情况,同时,随着时间的延长,膜层厚度不增加或很少增加。

经过排查机加工艺,发现出现该现象的产品表面处理前大部分经过研磨处理。因铝合金质地软,研磨过程中,研磨膏中的颗粒陷入铝合金基体中,阻碍硬质阳极化膜层的增长。一般膜层厚度达到10~20 μm,就难以增加了。

针对此类故障,对于膜层厚度要求为20~60 μm的产品在表面处理前应禁止研磨。

2.2 硬质阳极化膜层出现烧蚀

因硬质阳极化过程中电流较大,在导电的位置会出现烧蚀(硬质阳极化膜层出现烧蚀)的现象,如图4所示。

图4 硬质阳极化膜层出现烧蚀(导电不良)

出现烧蚀(导电不良)的现象主要原因为装挂点松或导电不良。在有压缩空气的情况下,这种现象变得更严重。

针对此类故障,对于整体硬质阳极化的产品,应选择比较牢靠的装挂方式如采用螺纹拧紧固定或采用加紧效果比较好的合金夹具代替铝制夹具。对于蜡封后局部硬质阳极化的产品,装挂好后务必采用万用表检查导电性,任何批次产品入槽前均应检查装挂的牢靠性。

2.3 硬质阳极化产品出现腐蚀斑

硬质阳极化产品有时会出现局部白点或白斑的现象,如图5所示。

图5 局部白点或白斑

造成此类故障主要原因是产品在表面处理前已经被局部腐蚀。因铝合金机加工后未作防护处理,表面发生轻腐蚀后无明显现象,硬质阳极化后表面才出现白点或白斑的现象。

针对此类故障,首先应缩短产品机加完后到表面处理的时间,有条件的情况下产品机加完后应作防护处理。出现白点或白斑的现象时应立即停止生产,剩余产品应整体机加抛光。

2.4 返修产品表面光洁度下降

对比返修与未返修产品的表面状态,返修后产品表面光洁度明显降低。因返修时,原硬质阳极化膜层经过碱腐蚀去除后导致表面粗糙度升高,重新硬质阳极化后,表面光洁度明显降低。

针对此类故障,阳极化膜层经过碱腐蚀去除后,再进行整体抛光处理,这样重新处理后硬质阳极化膜层表面光洁度接近新膜层。

2.5 复合镀种出现硬质阳极化漏膜现象

在硫酸-硬质阳极复合镀种中,硫酸阳极化膜层上出现硬质阳极化膜层的现象。如图6所示。

图6 硬质阳极化漏膜

在硫酸阳极化后,需机加去除硬质阳极化表面的硫酸阳极化膜层,在此过程中存在蜡层被去除的地方,在硬质阳极化时,硫酸阳极化膜层溶解,生成硬质阳极化膜层。

针对此类故障,应加强镀前检查,对蜡封破损处及时补腊。

3 结论

硬质阳极化过程中常见故障现象有膜层厚度不够、烧蚀、腐蚀斑、返修后光洁度下降、漏膜等。通过对具体的原因进行详细分析,针对不同的原因制定预防措施,对实际生产中减少硬质阳极化产品报废具备一定的指导意义。