PCB电镀铜知识(2):电镀铜填孔

2023-11-02陈苑明肖龙辉黎钦源

陈苑明 肖龙辉 何 为 黎钦源

(1.电子科技大学 材料与能源学院,四川 成都 610054;2.珠海方正科技高密电子有限公司,广东 珠海 519175;3.广州广合科技股份有限公司,广东 广州 510730)

0 引言

本文主要介绍印制电路板(printed circuit board,PCB)的电镀铜相关知识,重点介绍微孔内电镀铜填孔。铜具有良好的导电性、导热性及较好的力学性能,且与其他金属可以形成金属间的键合作用,从而获得结合力强的界面,因此电镀铜被广泛应用于PCB 制造中。为了强化PCB 层与层之间的连接,增加孔上可连接或安装面积,通过采用孔内电镀铜填孔技术,包括盲孔和通孔等镀铜进行填孔。

1 盲孔镀铜填充

盲孔是一种特殊结构的沟槽,其填充体系和机理都与通孔电镀有一定区别。盲孔填充主要采用高铜低酸的镀液体系,而且在填充过程中只有一面孔口与镀液接触,填充过程中很容易出现空洞等缺陷。

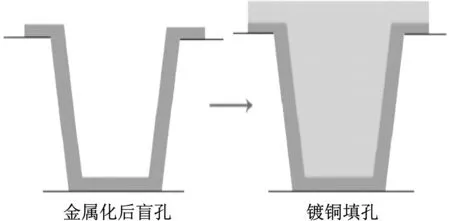

盲孔的填充需要在保证面铜厚度变化不大的前提条件下,实现对孔内的充分填充,因此相同条件下,与通孔电镀相比,盲孔填充的难度更高,如图1和图2[1]所示。

图1 盲孔填充示意

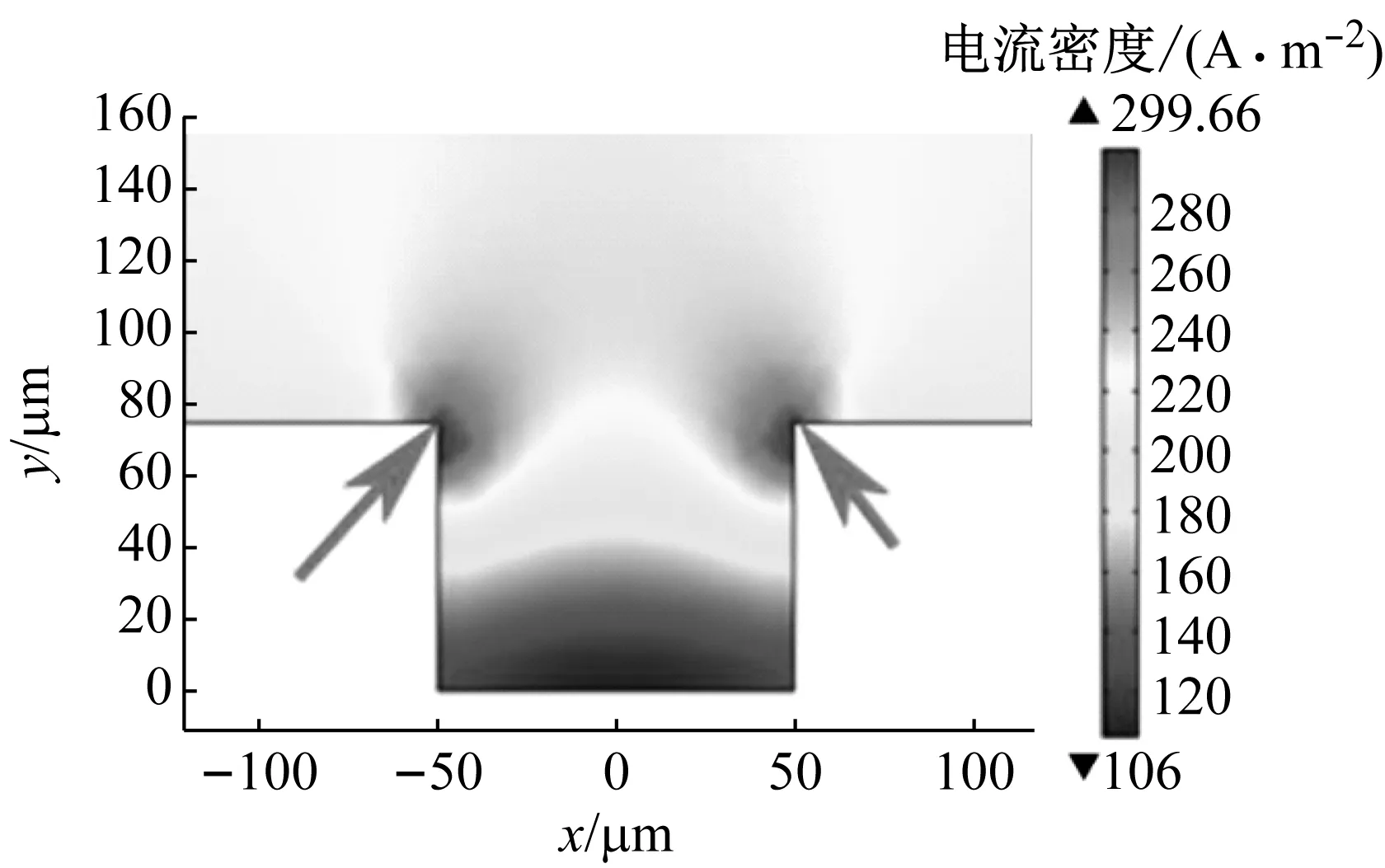

图2 盲孔填铜在初始时刻的x-y 方向电流密度模拟结果[1]

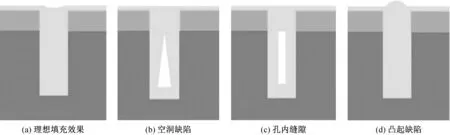

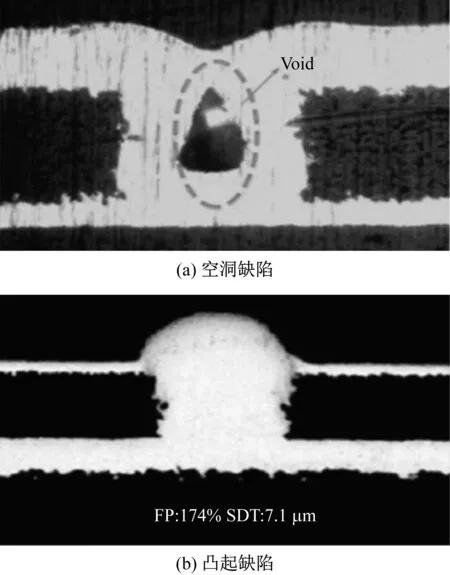

盲孔填充主要分为3 种形式,分别是亚等角填充、等角填充和超等角填充。与通孔电镀类似,盲孔填充中同样存在孔底电流密度低于孔面电流密度的现象,如图3(a)所示,导致当孔面铜沉积速率较大、孔壁和孔底还来不及沉积铜时,即亚等角填充,此时盲孔的孔口就会被封住形成空洞,如图3(b)所示;如孔口和孔内的沉积速率接近,即等角填充,此时孔内可能会出现缝隙,如图3(c)所示。这2 种填充模式都会严重影响电子电路互连的可靠性和电气性能。超等角填充能够实现盲孔自下而上的均匀填充,能够得到无孔隙、空洞且填充均匀致密的高质量填充。因此,在盲孔填充的过程中,要尽可能使其填充模式接近超等角填充,这样才能实现良好的电气互连功能。然而,盲孔填充也会出现凸起缺陷,如图3(d)所示。这一般是由于不断沉积的微孔内表面导致加速剂吸附密度提升,因此要把控盲孔填充的时间和添加剂中加速剂的浓度,如图4(a)[2]和4(b)[3]所示。

图3 盲孔的理想填充以及3种常见的缺陷

图4 2种盲孔填充缺陷的金相切片[2-3]

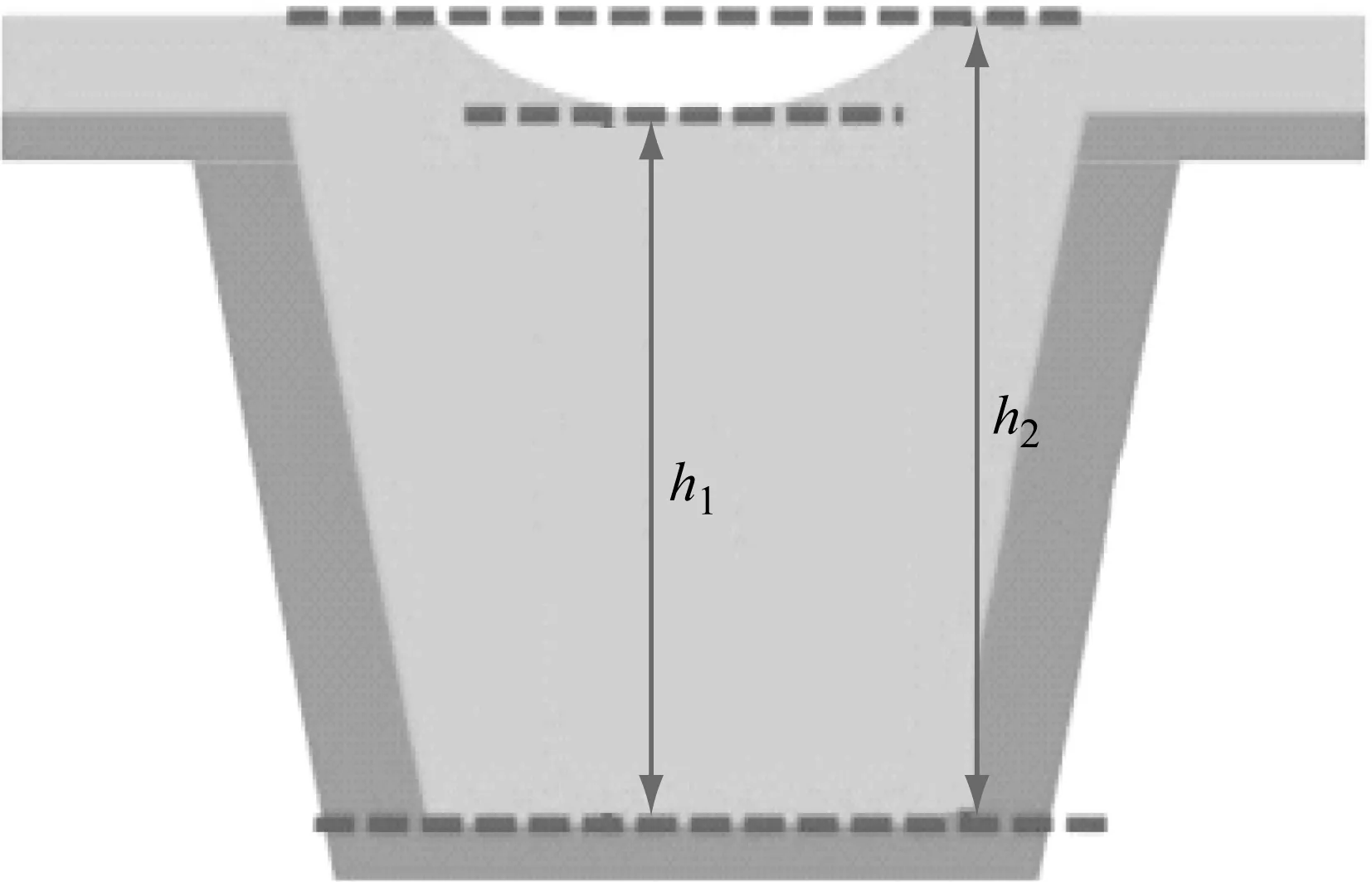

对于盲孔填充的性能表征,用盲孔的凹陷度(dimpled)和填孔性能(filling performance,FP)fFP来表示,如图5所示。

图5 凹陷度和填孔性能计算示意

式中:h2为从盲孔的孔底到面板镀铜层的厚度;h1为盲孔的孔底到镀铜层最凹处的厚度。

凹陷度值越低、FP 值越高,则盲孔的填充效果越好。一般来说,凹陷度值<15 μm,FP 值>80%,才能满足PCB盲孔互连可靠性的要求。

2 通孔镀铜填充

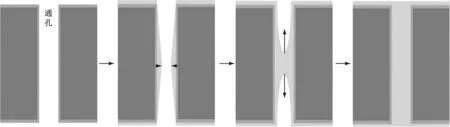

通孔填充的机理与盲孔类似,如图6 所示[4]。在没有电镀添加剂作用时,在镀液传质和电流密度不均匀分布的影响下,铜会优先沉积在孔口处,这种沉积模式会导致孔口提前封口而在孔内留下空洞缺陷。在电镀添加剂的作用下,就会发生如图6 所示的沉积过程,即铜会优先沉积在通孔中间,然后形成上下2 个盲孔,相当于同时进行了2个盲孔的填充,即进行自下而上的超等角填充,进而实现通孔的填充。通孔填充的金相切片如图7所示[5]。

图6 通孔填充中铜层生长过程示意

3 X型孔镀铜填充

X 型孔是采用激光对钻的方式,即在板材两面分别进行激光钻孔进而钻通形成的通孔,如图8所示。

图8 X型孔填充示意

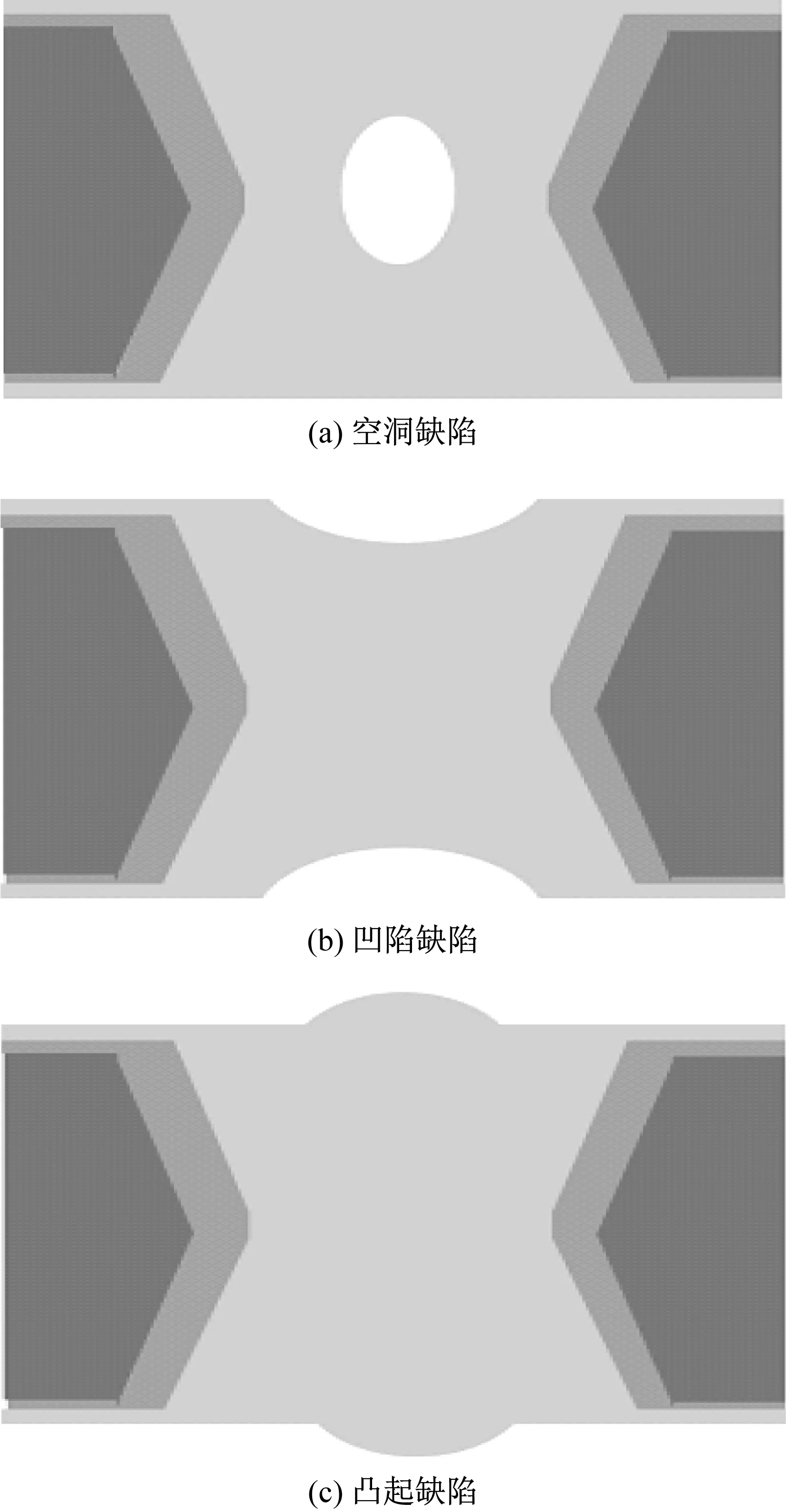

X 型孔填充模式与通孔填充类似,填充X 型孔经常会出现3 种缺陷,分别是空洞缺陷、凹陷缺陷和凸起缺陷,如图9所示。

图9 X型孔填充的三种缺陷示意

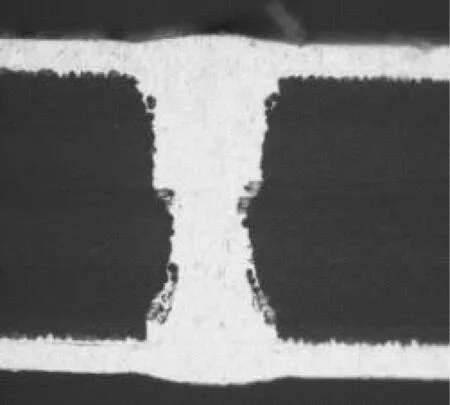

对于空洞缺陷,要求空洞面积不超过20%的孔径面积;对于凹陷缺陷,一般要求凹陷深度不超过10 μm;对于凸起缺陷,一般要求凸起高度不超过5 μm。X 型孔填充的金相切片图如图10所示。

图10 X型孔填充金相切片图

4 抗蚀干膜电镀填充

抗蚀干膜电镀填充是PCB 电镀高制程层间互连铜的核心技术,工艺过程包括种子层溅射、抗蚀干膜显影、电镀填充等步骤,如图11 所示。目前能实现最小的铜柱直径达40 μm。

图11 抗蚀干膜电镀填充互连构建方法

5 结语

电镀铜技术是PCB互连可靠实现的重要保障,导电薄膜的形成可为电镀铜提供层间电流导电媒介。PCB 电镀铜类型包括通孔电镀以及盲孔、通孔、X 型孔、抗蚀干膜的填孔电镀。本文可为PCB 制造从业者普及导电薄膜形成与电镀铜基础理论的相关知识,提升其对电镀铜技术的认识水平。