气腹机计量检测装置

2023-11-02吴思圻洪宝玉胡志雄马雪然刘文丽

吴思圻, 洪宝玉, 胡志雄, 马雪然, 卞 昕, 刘文丽

(中国计量科学研究院,北京 100029)

1 引 言

气腹机是腹腔内窥镜手术中用于建立和维持气腹的专用设备。它主要是在腹腔镜检查和手术中,向腹腔内灌注医用二氧化碳气体,用气体将腹壁与腹腔内脏器隔开,形成手术操作的视野空间。当达到预定压力时能自动停止进气,并维持一定量的气体使腹腔内一直处于预定的压力充气状态。当手术操作中腹腔内气压降低时,能自动充气维持手术所需的必要操作和观察空间[1]。因此气腹机的性能关系到病人的生命安全、腹腔镜手术的顺利进行以及并发症的发生。随着现代科学技术的发展,腹腔镜手术对气腹机的要求越来越高。我国每年有大量由于气腹机发生故障,或者性能不稳定发生意外的情况[2~4],出现症状时已非常紧急,患者随时有生命危险。目前,JJF 1892-2021气腹机校准规范已经发布,即将实施。因此,研制实用的气腹机计量检测装置,为校准规范的实施提供坚实的技术手段意义重大。已有诸多学者研究气腹机计量检测的原理并进行校准装置开发[5~7],但都无法适用于新发布的校准规范。

本文基于JJF 1892-2021气腹机校准规范,研制气腹机计量检测装置,采用自动化测量程序实现了气腹机的智能化计量校准。针对一款典型的气腹机,开展了计量校准检测并进行不确定度评定。

2 技术方案

2.1 气腹机计量

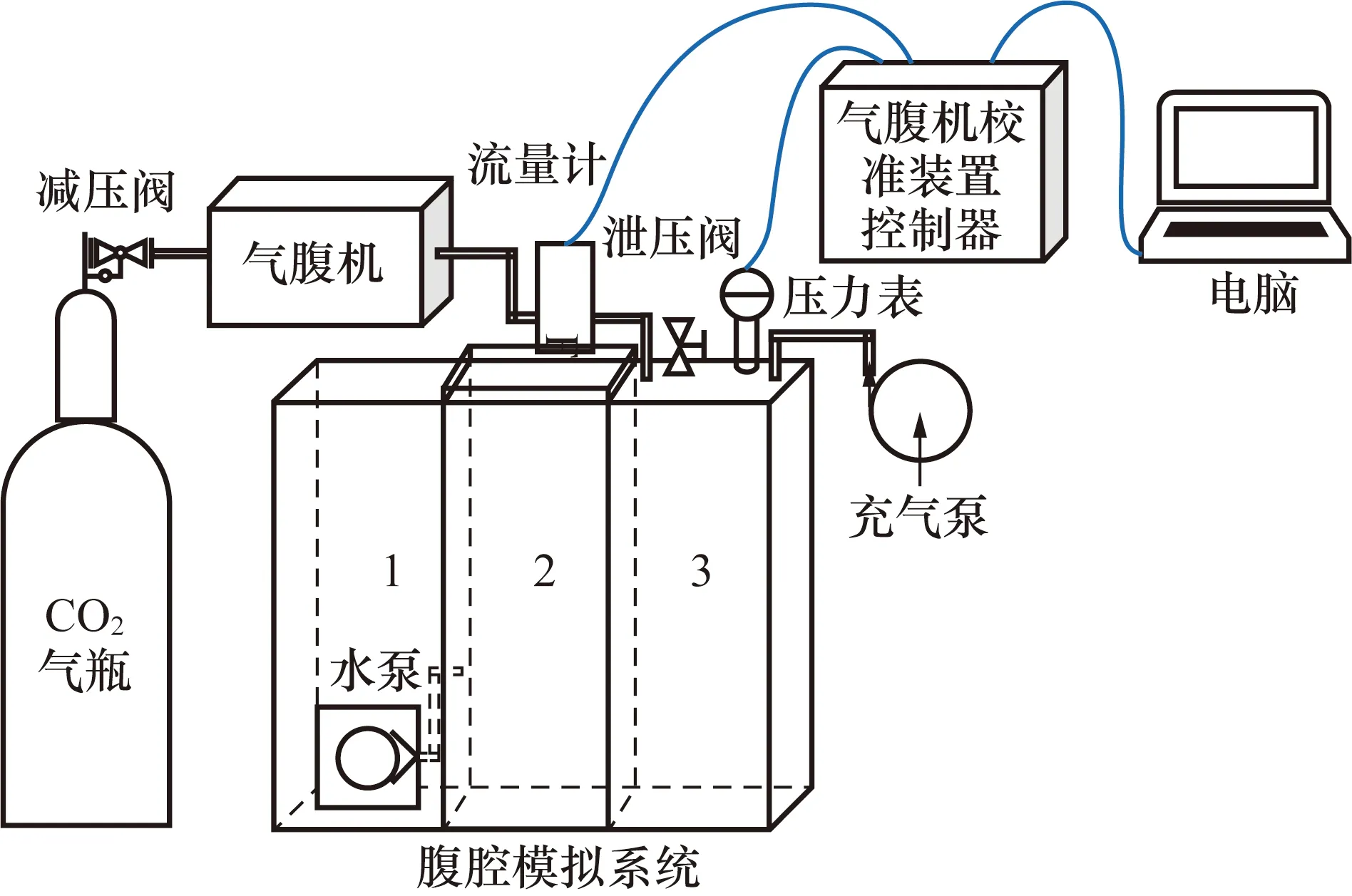

气腹机计量的参数涉及气压和流量[8],测量需采用患者腹腔模拟系统进行,图1给出了测量原理示意图。测量气压时,将气腹机与患者腹腔模拟系统进行连接,测量值通过气压表读数获得,与设定值和显示值进行比较即可得出气压示值误差;流量测量时,先设定气腹机上的设置气压,再设定气腹机上的设置流量,之后测量气腹机在充气过程中的实际流量。调节气腹机上的设置流量,使其分别为设置流量调节范围的最高值、中间值、最低值,取平均值,计算流量的误差。

图1 气腹机参数测量原理示意图Fig...1 Schematic diagram of parameter measurement principle of insufflators

2.2 硬件体系设计

2.2.1 模拟腹腔设计

普通气球的弹性模量大约为0.225 L/Pa,弹性模量与实际腹腔差距较大,所以以普通气球来模拟腹腔并不合适。故采用非弹性容器与液体一起构造模拟腹腔,在常温常压下,二氧化碳和水的相容性并不影响试验结果,可以选用水作为模拟腹腔的液体[9]。模拟腹腔容器中的气体体积记为V/L,气体高度记为h/mm,气压记为p/Pa,容器内表面横截面积记为s/m2,则当气压最大值为5 599.52 Pa时,模拟腹腔容器的高度至少为58 cm[9]。

假定模拟腹腔容器高度为58 cm,可得容器的横截面积s应在92~276 cm2间。

2.2.2 硬件体系总体设计

本文研制的气腹机计量检测装置模拟腹腔容器可以连接气腹机气路,接收和容纳气腹机的输出气体。精密流量计串联在气腹机和模拟腹腔容器的气路接嘴间,实时显示输入模拟腹腔容器的气体流量值;精密压力表安装在模拟腹腔容器上,用于测量容器内部气压;放气阀可实现保持模拟腹腔内压力或泄放压力的功能,其放气速度可调;充气泵用于在过压报警测试时快速往模拟腹腔容器内打气。如图1所示,模拟腹腔内部空间分为3部份,充气时气体所占用体积只和编号为3的空间有关。正常状态下,3部分水面高度平齐。通电工作后,1空间的水泵开始运行,将1空间内的水压入2空间,由于2和3空间相连通,这两部分的水位将很快上涨,并在3空间形成V0=0,P0=0的模拟腹腔初始状态。

2.3 软件系统设计

气腹机计量检测装置的软件开发基于Microsoft Windows平台,在National Instruments LabVlEW 2016环境下开发[10,11]。

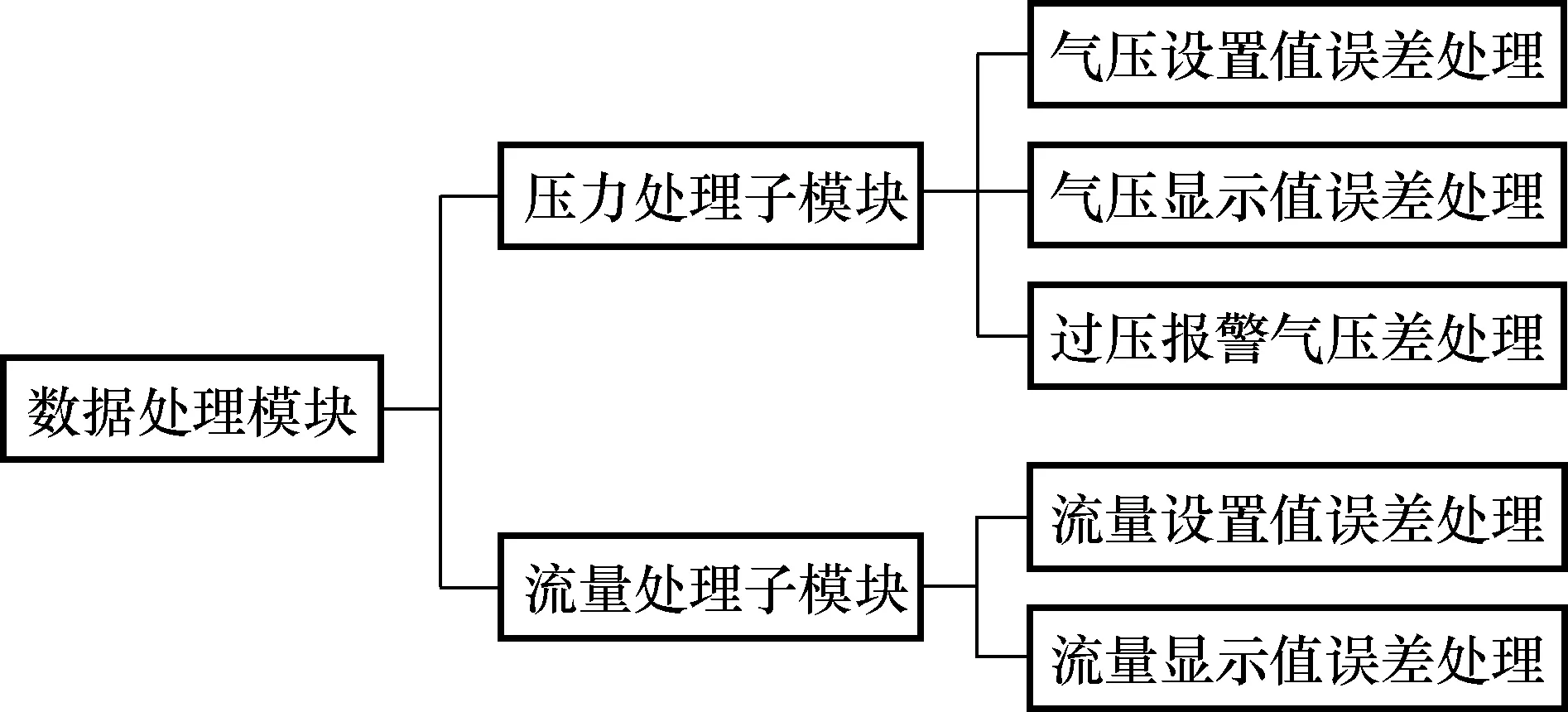

气腹机计量检测装置的智能化校准软件由6个模块组成:信息输入模块、仪器通讯模块、数据采集模块、数据处理模块、数据显示模块和文档管理模块。其中,信息输入模块主要实现确定被校设备品牌型号、校准日期与校准地点等的功能;仪器通讯模块负责实现气腹机计量检测装置内部设备与PC端的通讯;数据采集模块通过控制校准装置内部相关设备,实现对压力和流量信号的采集;数据处理模块负责对采集获得的数据进行解码、分析,并计算示值误差;数据显示模块实时显示校准内容与校准结果;文档管理模块生成原始记录并保存[12~14]。气腹机计量检测装置软件系统功能模块框图如图2所示。

图2 装置软件功能模块框图Fig.2 Block diagram of device software function

用户可通过信息输入模块输入被校气腹机的生产厂商、型号规格、客户名称、出厂编号、联络信息与温湿度等必要信息。信息输入模块确定被校气腹机的基本信息后,程序将自动调用仪器通讯模块。仪器通讯模块负责与气腹机计量检测装置中的相关设备进行通讯,如有设备未能被成功识别将会报错。数据采集模块可按采集的信号类型分为压力采集子模块和流量采集子模块。其中,压力采集子模块又可细分为气压设置值误差采集、气压显示值误差采集和过压报警气压差采集3个模块;流量采集子模块可细分为流量设置值误差采集和流量显示值误差采集2个模块。如图3所示。与数据采集模块对应,数据处理模块可分为压力处理子模块和流量处理子模块。如图4所示。

图3 数据采集模块Fig.3 Data acquisition module

图4 数据处理模块Fig.4 Data processing module

软件界面设计分为2部分:登陆界面和参数测量界面。登陆界面是用户登陆后的初始界面,被校设备的所有相关信息都在登陆界面上输入。参数测量界面为程序的测量界面,界面上通过图形与数值方式显示压力与流量的瞬时值,以及相应的采集按钮和校准结果表。文档管理模块可实现原始记录的生成和保存。原始记录保存为通用数据表格格式,记录有校准地点、送校单位、校准日期等信息,命名为“送校单位+原始记录+校准日期”。文件的保存路径为校准装置软件所在路径。整体实物装置图如图5所示。

3 测试试验

3.1 气腹机计量检测装置溯源

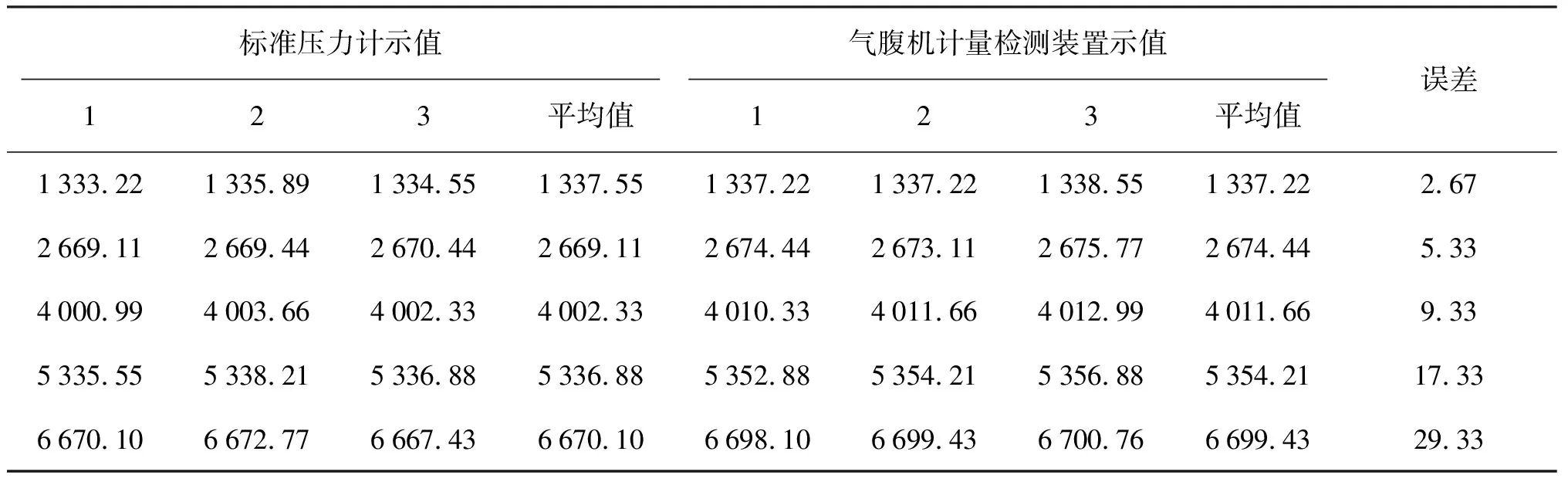

气腹机计量检测装置上安装的气压表,与标准气压计进行比较测试。标准压力计经溯源,其扩展不确定度为0.03 kPa(k=2)。比较试验结果如表1所示,气压范围在6 666.10 Pa以下时,其测量最大误差为29.33 Pa,满足JJF 1892—2021气腹机校准规范中气压测量仪器最大允许误差为±66.66 Pa的技术要求。流量计扩展不确定度为Urel=0.62%(k=2),满足JJF 1892—2021气腹机校准规范的技术要求[15]。

表1 比较测量结果Tab.1 Compare measurement results Pa

3.2 气腹机计量检测装置功能性试验

以莱夫凯尔LC800型气腹机为测试对象,按照JJF 1892-2021气腹机校准规范的操作要求进行测试实验,规范对气腹机的计量特性要求如表2所示。

表2 气腹机计量特性Tab.2 Measurement characteristics of insufflators

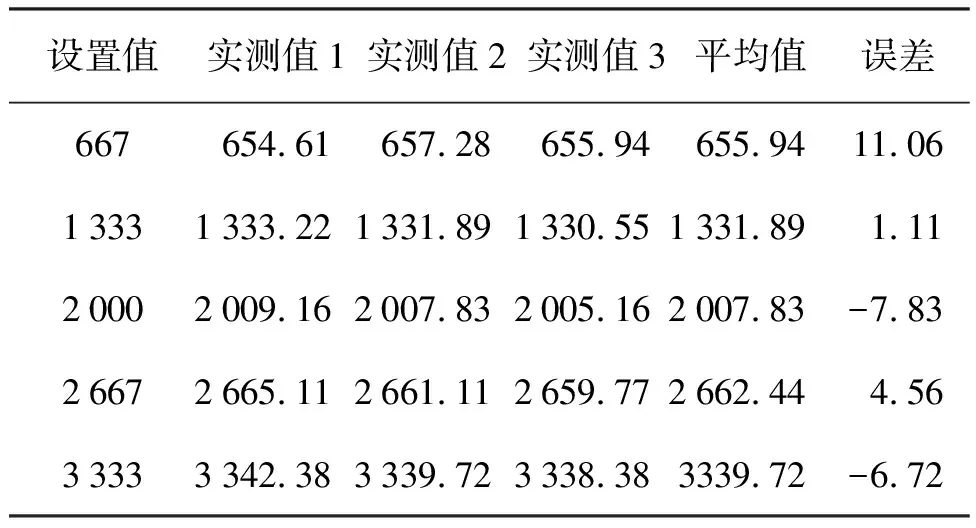

LC800型气腹机气压范围为400~3 333Pa,因此在667,1 333,2 000,2 667,3 333 Pa对LC800型气腹机进行气压性能试验。设置值误差测试结果如表3所示,气压显示值误差测试结果如表4所示。

表3 气腹机气压设置值误差Tab.3 Air pressure setting error for insufflator Pa

表4 气压计气压显示值误差Tab.4 Error of air pressure display value Pa

注:气压计气压原始显示值的单位是mmHg(1 mmHg=133.322 Pa),本表已将mmHg换算为Pa。

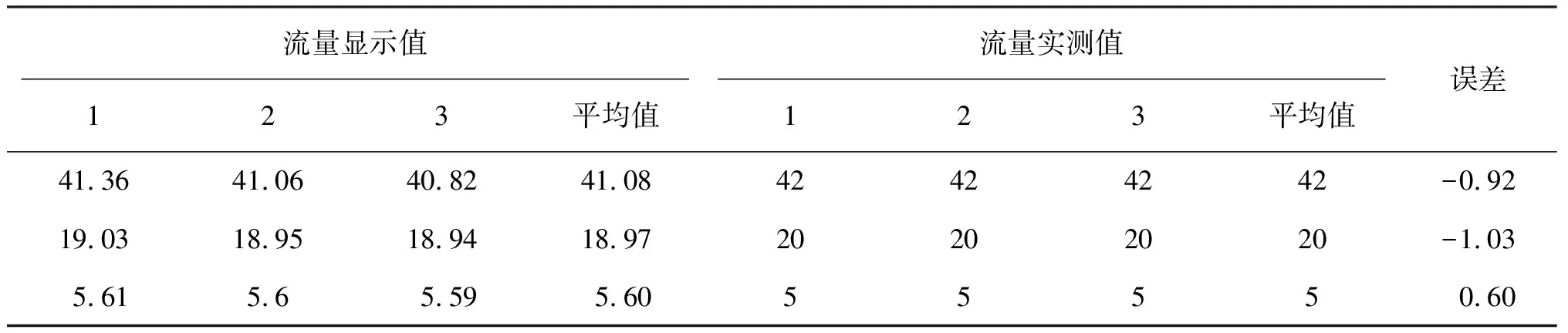

LC800型气腹机流量范围为0~42 L/min,因此选择5、20、42 L/min三个测量点进行试验。流量设置值误差测试结果如表5所示。流量显示值误差测试结果如表6所示。

过压报警气压差标称值为533 Pa。首先设置气腹机气压为2 000 Pa,然后快速加压,得到气压计过压报警实测值为2 571 Pa,过压报警气压差实测值为570 Pa,过压报警气压差误差值为-37 Pa。

试验结果表明,研制的气腹机计量检测装置功能正常,具有较好的可操作性,被检气腹机各项性能符合校准规范的要求。

表5 气腹机流量设置值误差Tab.5 Flow setting error L/min

表6 流量显示值误差Tab.6 Error of flow display value L/min

4 不确定度分析

4.1 气压设置值误差测量结果不确定度分析

4.1.1 测量方法

将模拟腹腔通过测量用连接管路与气压测量仪器连接,对模拟腹腔建立气腹后,调节模拟腹腔的气体开关,使模拟腹腔处于微漏气的状态,测量气腹保持过程中模拟腹腔内的实际气压pr,调节气腹机上的设置气压值,使设置气压值在标称范围内均匀取5个测量点,每测试点分别测3次,取平均值作为该点测量值[16,17]。

4.1.2 测量模型

4.1.3 合成标准不确定度公式

4.1.4 标准不确定度分析与评定

标准不确定度主要来源有:测量重复性引入的不确定度;气压计分辨力引入的不确定度;气压计本身引入的不确定度。

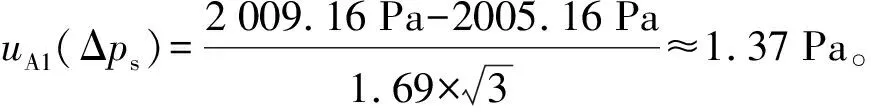

1) 测量重复性引入的不确定度分量uA1(Δps)

2) 气压计分辨力引入的不确定度分量uA2(Δps)

取uA1(Δps)、uA2(Δps)中较大者,得uA(Δps)=1.37 Pa。

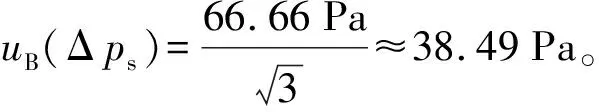

3) 气压计本身引入的测量不确定度分量

由于不确定度分量uA(Δps)和uB(Δps)相互独立不相关,则合成标准不确定度uc(Δps)为:

4.1.5 扩展不确定度的评定

取包含因子k=2,扩展不确定度U(Δps)为:

U(Δps)=k×uc(Δps)=77.02 Pa。

4.2 流量显示值误差测量结果不确定度评定

设定气腹机的气压设置值为1 999.5 Pa。在气腹机流量设置值的标称范围内分别选取最高值、中间值、最低值或5 L/min(两者取较大值)3个测量点,进行流量测量,同时读取此刻气腹机上的流量显示值。每个点测量3次,取3次平均值作为该点测量值。则流量示值相对误差为:

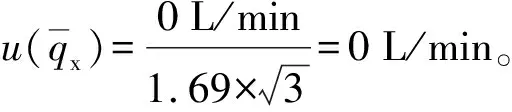

标准不确定度分量主要来源两方面:流量计引入的不确定度;被测仪器引入的不确定度。

1)流量计引入的标准不确定度分量

取包含因子k=2,扩展不确定度为:

U(Δqxr)=kuc(Δqxr)=5.98%

5 结 论

采用系列设备开展了气腹机计量校准的研究,重点论述模拟腹腔的设计与气腹机计量检测装置的软硬件功能架构,基于虚拟仪器的自动化测量程序实现了气腹机的智能化计量校准。验证了气腹机计量检测装置的功能指标,针对一款典型的气腹机,开展计量校准检测并进行不确定度评定,为校准规范的实施提供了坚实的技术基础。