浅谈分片式装配楼梯施工方法应用

2023-11-02张明忠

张明忠

贵州化工建设有限责任公司 贵阳 550000

1 项目概况及设计简述

百花新苑项目A 组团,总建筑面积94244.68m2,包含1#、2#、3#、4#楼,共4 栋主楼。地下4 层,地上32 层,建筑高度95.6m。

地下室为商业用房及车库,- 4 层为人防地下室,地上部分为民用住宅,层高2.9m。基础为桩基,主体结构为框支剪力墙结构。本项目设计图中,1#、2#、3#、4#楼均为现浇钢筋混凝土楼梯。

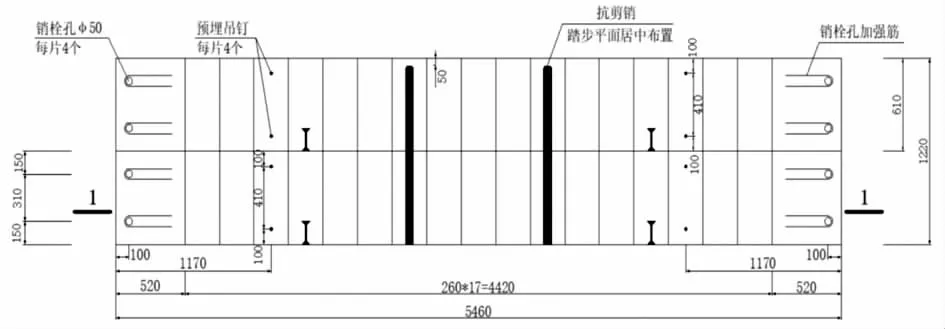

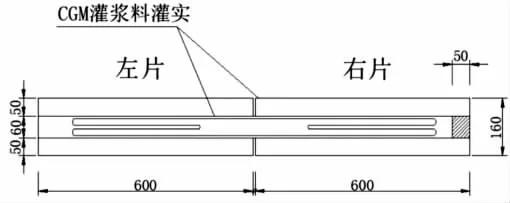

对比方案确定选择1#、2#楼按现浇钢筋混凝土楼梯施工,3#、4#楼按装配式楼梯施工。由于梯段板单跑重量超过塔吊可提升重量,每跑楼梯沿梯板宽度方向分成2 片进行预制安装。

2 分片式装配楼梯施工方法简述

2.1 操作要点

2.1.1 梯段预制模具制作及组装

按照确定整体预制部位楼梯的尺寸进行模具制作,并考虑梯段端部预留钢筋的位置对模具端部进行加工,如图1、图2 所示。

图1 梯段预制模具制作

图2 梯段预制模具侧视图

模具及其配件要求如下:

(1)模具钢材应采用Q235 钢制作,材质应符合现行国家标准要求。

(2)钢模面拼接处必须设防漏胶条封堵密实,确保浇筑混凝土时不漏浆。

(3)螺丝规格要求:M6 粗牙螺丝(适用于公制7 mm 扳手或套筒)

(4)定位螺丝为锥型螺丝且每个螺丝之间间距不大于1.2m,普通螺丝间距为0.6m,模板的安装、固定,要求平直、紧密、不倾斜、尺寸准确。

2.1.2 梯段钢筋绑扎

(1)保护层。非外露部分钢筋保护层均为25mm,采用水泥砂浆垫块间隔600mm,呈梅花状绑扎在最外层钢筋上转角位适当加密;外露钢筋保护层以工程实际而定,以不阻碍现场吊装且大于25mm 为原则。

(2)钢筋的弯曲、绑扎梯段钢筋绑扎。严格按钢筋下料表的尺寸切断、弯曲钢筋符合国家现行有关设计规范或图集标准;钢筋的弯曲半径、弯曲角度、弯钩长度等,均应符合国家现行有关设计规范或图集标准;钢筋交叉处应采用扎丝绑扎牢固,且扎丝尾端不应突出最外层钢筋表面及指向保护层方向;同一层面的钢筋绑扎应平整,外露钢筋的数量、位置、长度必须准确。

2.1.3 预埋件留设

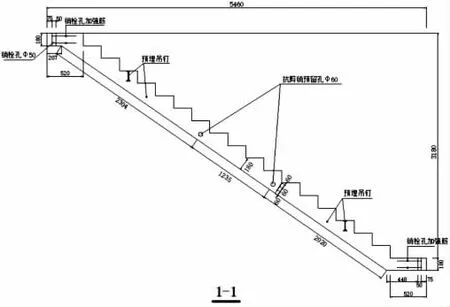

预制楼梯构件在混凝土浇筑前需要完成防滑突沿砖和安装吊钉的预埋。

安装过程中楼梯处于斜型平面就位状态,因此一般预埋吊钉设置4 个吊点,采用预埋4 个吊钉(按计算确定吊钉的“井”形铁尾吊重),每个吊钉下用 4A16 mm HPE300 级钢筋形成“井”字形与预制构件主筋锚固连接,锚固长度符合现行设计规范要求。

吊钉布置应按照预制构件重心位置对称布置于预制构件四角(对角线),避免偏心起吊。

吊钉预留部位加强钢筋示意图和平面布置图如“井”形铁尾示意图如图3 所示。

图3 吊钉预留部位加强钢筋示意图

2.1.4 梯段混凝土浇筑

(1)预制构件浇筑成型前,模具、隔离剂涂刷、钢筋成品(骨架)质量、保护层控制措施等应经隐蔽验收合格方可浇筑混凝土。钢管骨架如图4 所示。

图4 钢管骨架大样图

(2)混凝土投料高度应小于500mm,混凝土应均匀浇捣。

(3)混凝土浇筑宜采用插入式振动棒逐排振捣密实,振动器不应碰到钢筋、预埋件等。

(4)在浇捣过程中,严禁在混凝土中随意加水。

(5)同一梯段的混凝土浇筑应连续进行,浇筑时应观察模具、预埋件等是否有变形和移位,如有异常应及时采取补强和纠正措施。

(6)预埋件处混凝土应浇捣密实,其外露部分应有防污损措施。

(7)混凝土表面应及时用泥板抹平提浆,并对混凝土表面进行二次抹面。梯段混凝土浇筑成型如图5 所示。

图5 梯段混凝土浇筑成型图

2.1.5 养护

(1)预制构件混凝土浇筑完毕后应及时养护,以防止混凝土发生开裂、抗压强度不够等质量问题。

(2)混凝土养护时长要符合规范规定。采用硅酸盐水泥、普通或矿渣的混凝土,不应少于7d,采用其他水泥时根据水泥性能确定。添加缓凝型外加剂、矿物质的混凝土,养护不低于14d。

(3)洒水养护应使混凝土保持潮湿状态,环境温度低于5℃时,不得采用洒水养护。

(4)当采用覆盖养护时,宜在混凝土外表面覆盖塑料膜、薄膜加麻布袋等,覆盖层应严实,叠加层数根据当地气温确定。塑料膜应紧靠混凝土外表面,塑料膜内要保持有冷凝水。

2.1.6 梯段脱模

(1)预制构件拆模起吊前应检验其同条件养护的混凝土试块强度,达到设计强度的75%以上方可拆模起吊。

(2)侧模和底模采用整体脱模的方法。

(3)预制构件脱模后应对现浇混凝土连接的部位进行冲水毛化处理。

(4)起吊前,应检查确认预制构件与模具间的连接件已全部拆除后方可起吊。

2.1.7 构件堆放

楼梯预制构件宜采用平放,梯步朝上,底面朝下并在楼梯底垫置方木,叠放层数不应大于4 层,层与层之间应垫平、垫实,各层支垫应上下对齐,如图6 所示。

图6 垫木支撑示意图

2.1.8 梯段吊装就位

通常整体预制楼梯吊装施工进度相比现场现浇钢筋混凝土作业层滞后一层,以保证楼梯就位层钢筋混凝土具有一定的强度和刚度,从而避免由于预制楼梯就位而对叠合部位产生损伤或由于荷载增加而增加额外的加固措施。

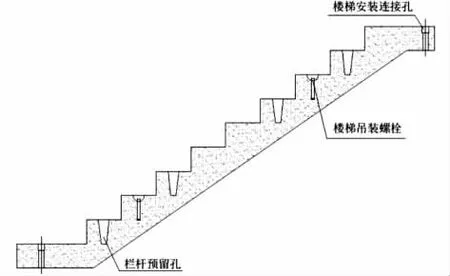

整体预制楼梯吊装通常采用四爪吊链起吊,起吊过程中4 条吊链为两长两短,使楼梯在吊装时处于就位时的角度,如图7 所示。

图7 吊装示意图

2.1.9 节点处理

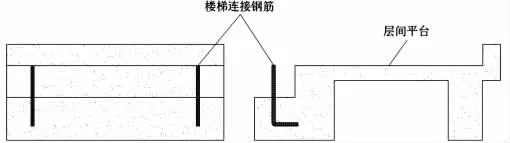

安装就位,楼梯位置校正后进行节点处理施工,为保证楼梯部位抗震性能,节点处理方式通常采用预留钢筋叠合板的形式,示意图如图8、图9 所示。

图8 现浇楼梯梁连接钢筋预埋里面及侧面

图9 每层楼梯安装示意图

同时需要对吊点部位凹槽采用细石混凝土壤填,对于楼梯梯段板预留的25mm 安装间隙依照建筑设计采用防火封堵。

2.2 质量控制

2.2.1 工程质量控制标准

(1)楼梯制作施工。预制楼梯制作阶段,重点检查控制混凝土原材料质量、模具安装几何尺寸及加固措施、钢筋加工安装质量、预埋件位置、混凝土浇筑及养护等,各项工序严格执行国家现行施工质量标准。

(2)楼梯安装施工。预制楼梯经塔吊吊运至安装部位,由操作人员调整及校正预制件的位置,施工员进行跟踪检查,在确认符合要求后,通知质检员会同监理人员共同进行安装验收。

2.2.2 质量保证措施

(1)模具制作完毕后采用靠尺等工具进行表观和尺寸检验;锥型定位螺丝每个定位之间不大于1.2m,普通螺丝间距为0.6m,模具的安装和固定,要求平直、紧密,不倾斜、尺寸准确。

(2)预制楼梯混凝土浇筑成型前,模具、隔离剂涂刷、钢筋安装质量、保护层、预埋件等应逐件进行隐蔽验收,符合设计要求及规范规定后方可浇筑混凝土[2]。

3 运用效果

(1)施工便捷,安全有保障。楼梯板在工厂预制,于现场吊装,省略了施工现场楼梯梯段部位的支模架搭设、钢筋绑扎混凝土浇筑等传统工序,对于标准层的楼梯实现了生产工厂化、施工装配便捷化。既减少了现场湿作业,使施工现场的环境得到了有效的改善,同时也降低了楼梯部位现场施工由于模板支架不稳定、施工防护不到位引发安全事故的概率。

(2)质量可靠。分片装配式预制楼梯各工序环节均可实现标准化、稳定化、专业化、抗干扰,避免了踏步尺寸偏差过大、梯段板下挠等质量通病的产生,减少了后期修补的费用,外观成型质量易控制。

(3)节约成本。分片装配式预制楼梯工厂化批量生产不受现场进度和材料的制约,同时集约式生产的模式降低了工人对专业技能水平的要求,大大降低了人工成本;另一方面预制过程中采用蒸压养护等措施加快模具周转速度,降低各种资源消耗,核算后每跑楼梯的成本远低于现浇钢筋混凝土楼梯;工厂化预制能保证外观尺寸符合标准要求,不需进行二次抹灰装饰,节约装饰装修费用,缩短工期。

(4)条件局限性小,适用性强。分片式装配楼梯降低了单片梯段板的自重,构件自重小、易吊装,比大跨度整体式预制楼梯的适用性更广泛,可在不升级当前高层住宅施工中主塔吊型号的情况下完成预制梯段的快速吊装。