聚氨酯增韧环氧树脂(PUEP)裂缝修补材料黏结性能研究*

2023-11-01汤祖杰吴祖梁戴文斌朱孔法康浩楠

汤祖杰 吴祖梁 戴文斌 朱孔法 康浩楠

(1.福建省交通建设质量安全中心 福州 350001; 2.龙岩市公路建设发展中心 龙岩 364000; 3.福建省路桥建设集团有限公司 福州 350001; 4.长安大学公路学院 西安 710000; 5.天津城建设计院有限公司 天津 300131)

半刚性基层沥青路面作为我国公路建设常用路面形式,凭借高平整度与无接缝的特性使得其具有行车舒适、安全的特点,但沥青混合料具有较高的温度敏感性,在行车荷载作用与半刚性基层收缩作用下,会不可避免地产生裂缝,裂缝的出现与发展将导致路面强度下降,并在雨水条件下引发大面积龟裂与坑槽等其他病害。因此,采取合理的处治方式封闭沥青路面裂缝,降低水分对道路的侵害,保证道路的正常使用,成为路面养护的重要研究内容。研究表明,灌填缝处理是目前裂缝处治中最经济合理的方式[1]。目前常用的裂缝灌注或填充修补材料主要分为2类:热补类和冷补类。其中由于冷补类材料不需要专业的加热设备,使用起来更方便而得到广泛应用。常用的冷补类材料包括乳化沥青类和聚合物类[2-4]。但由于乳化沥青强度形成缓慢、黏结强度低且耐久性不足,很容易在短时间内出现二次破坏。而聚合物类修补材料由于具有良好的力学性能、稳定性且易于操作施工等优点,在路面裂缝修补工程中得到推广应用。环氧树脂材料具有良好的黏结性能,力学强度高,目前已用于裂缝修补中,但由于材料韧性差、断裂延伸率小、变形能力不足[5-7],常导致开裂。而聚氨酯材料柔性较好,具有良好的变形能力,且与其他聚合物具有良好的相容性[8-9]。为此,本研究使用聚氨酯材料改性环氧树脂以得到具有良好力学性能和变形协调性的聚合物裂缝修补材料。

在裂缝进行修补灌填充后,受交通荷载及水分的长期作用,由于材料老化等原因,一些修补材料会出现黏结失效的情况,这严重影响裂缝的修补效果,缩短路面的使用寿命,因此对于裂缝修补材料而言,黏结性是一项重要的指标。为评估开发的聚氨酯改性环氧树脂裂缝修补材料的黏结性能,采用剪切试验对材料在不同缝宽条件下以及服役环境和界面状态情况下的黏结性能进行测试,并与其他裂缝修补材料进行对比,研究并评估开发材料的黏结性能。

1 原材料与试验

1.1 原材料与样品制备

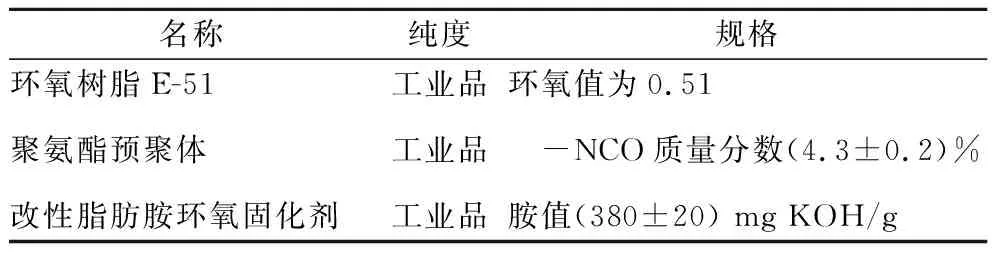

试验所用材料及相关技术指标见表1。将聚氨酯按质量比1∶5的比例与环氧树脂混合,在50 ℃的条件下用电动搅拌机对其进行搅拌混合2 h,得到复合体系。将改性脂肪胺固化剂加入到复合体系中并用电动搅拌机进行搅拌,得到聚氨酯改性环氧树脂复合材料(PUEP)。

表1 原材料及其技术指标

本研究选择2种常温聚合物路面裂缝修补材料和SBS乳化沥青修补材料进行对比试验。聚合物修补材料分别为改性聚氨酯修补材料(PU),改性有机硅树脂类修补材料(SI),3种修补材料类型见表2。

表2 对比材料类型

1.2 试验方法

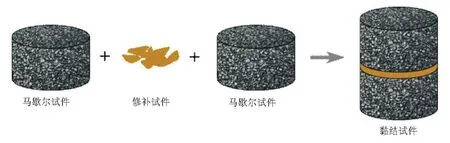

本研究参考桥面铺装防水黏结层研究成果,设计试验方案,利用现有设备测定裂缝修补材料的黏结能力,按照JTG E20-2011 《公路工程沥青与沥青混合料试验规程》成型标准车辙板试件,然后将车辙板用钻芯设备钻取直径为100 mm的芯样,取2个芯样平面对齐后固定相应宽度后注入修补材料并在常温下养生48 h后制得黏结试件,黏结试件示意图见图1。

图1 黏结试件示意图

将试件置于剪切仪夹具中,以5 mm/min的速率加载,直至试件沿黏结界面发生错位,记录水平推力并计算剪切强度。裂缝修补材料的界面剪切强度计算结果按式(1)计算。

σj=-P/S

(1)

式中:σj为试件的界面剪切强度,MPa;P为试件破坏荷载,N;S为试件黏结面面积,mm2。

1.3 试验内容

为评价裂缝修补材料的黏结性能,本研究从裂缝宽度、服役环境条件和界面状态3个方面进行黏结性能试验。

1) 不同裂缝宽度下的黏结试验。试件制备与试验方法见1.2节,裂缝宽度分别控制为3,5,7,10 mm。将制备好的试件常温下养护48 h后进行界面剪切试验。

各内河走向自然形成,其支流较多,走向错乱,冲沟沟壑深,场地以丘陵地为主,存在诸如建筑地块及道路竖向不平整、涉及道路交叉、桥梁布设不正交,市政排水分区及其排向不规则等问题,难以满足城市开发建设用地、排水等要求。

2) 不同服役环境条件下的黏结试验。本文将主要研究温度及冻融环境因素对于沥青混合料与修补材料黏结性能的影响,试件制备与试验方法见1.2节,裂缝宽度控制为5 mm。

温度因素。选择25,0,-15 ℃下进行黏结强度测试,将制备好的修补试件养生完毕后分别置于相应温度的环境箱中养生12 h,取出试件马上进行试验测定各温度下的界面剪切强度。

冻融循环因素。试件处理方式参照JTG E20-2011 《公路工程沥青及沥青混合料试验规程》,冻融后测定试件的界面剪切强度。

3) 不同界面状态下的黏结性能。本文分别探究粉尘、油污,以及水分对开裂界面与修补材料之间的黏结强度的影响。粉尘污染是通过在钻芯试件表面撒布矿粉,撒布量为0,0.1,0.2,0.3 kg/m2。油污污染则在表面涂抹汽油,涂抹量分别为0,0.1,0.2,0.3 kg/m2。潮湿界面是在试件表面喷洒水分。试验测试温度均为25 ℃。

2 结果与讨论

2.1 不同裂缝宽度下的黏结性能

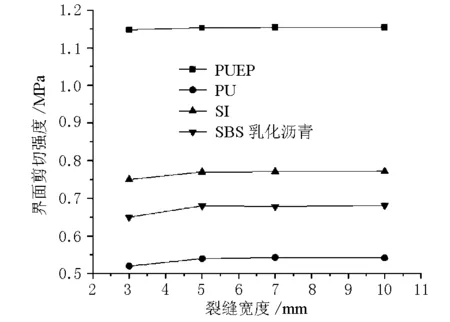

不同裂缝宽度下各修补材料界面剪切强度试验结果见图2。

图2 各修补材料与不同裂缝宽度试件的界面剪切强度

由图2可知,不同裂缝宽度下各修补材料与沥青混合料的界面剪切强度大小关系为PUEP>SI>SBS乳化沥青>PU,表明PUEP具有较高的黏结强度,明显大于其他修补材料。不同修补材料随着裂缝宽度的增加,界面剪切强度均出现了先小幅增加然后稳定不变的趋势,这是由于当裂缝宽度较小时,由于裂缝内部存在的气体使得开裂界面发生不能被修补材料完全浸润的情况,存在未黏结的薄弱位置,随着裂缝宽度的增大,基本可以保证开裂界面与修补材料的充分结合,此时黏结强度由修补材料与原路面材料黏附力大小决定,与修补材料的厚度无关。

2.2 不同服役环境条件下的黏结性能

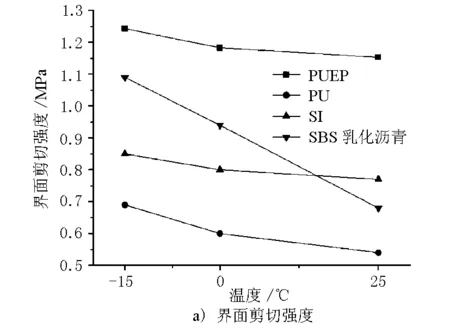

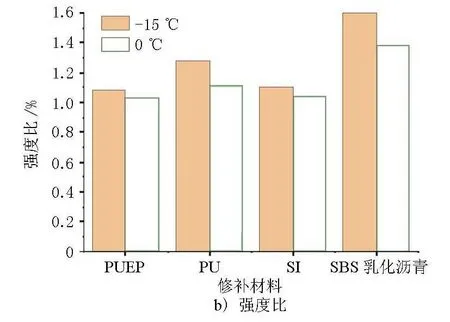

1) 温度因素。不同温度下各修补材料界面剪切试验结果见图3。

图3 不同温度下各修补材料与沥青混合料的强度比

由图3可知,随着温度的下降,各修补材料与沥青混合料的剪切强度不断增大,主要是由于温度降低导致材料内分子链间距离减小且趋于有序排列致使分子间作用力增强,因而剪切强度增强,但一定程度会导致材料的脆硬性增大。0 ℃时各修补材料与沥青混合料剪切强度大小关系为:PUEP>SBS乳化沥青>SI>PU,表明PUEP在低温情况下仍优于其他材料。各材料相较于常温的强度比分别为102.61%,138.52%,106.89%,111.12%。结合已有研究可得强度比越大,材料更趋向于脆硬性,比较可以得出PUEP的强度比相对较小,在0 ℃下的剪切强度稳定性相对较好,产生脆裂破坏可能性小,PU与SI的强度比相对较大,逐渐趋于硬化,SBS乳化沥青在0 ℃下趋于玻璃态,更易脆裂。-15 ℃下各修补材料与沥青混合料剪切强度大小次序无变化,虽然SBS乳化沥青的剪切强度超过PU与SI,但其已完全变为玻璃态,易在低温下脆裂。相较于其他材料,PUEP具有较好的界面剪切强度与强度稳定性。

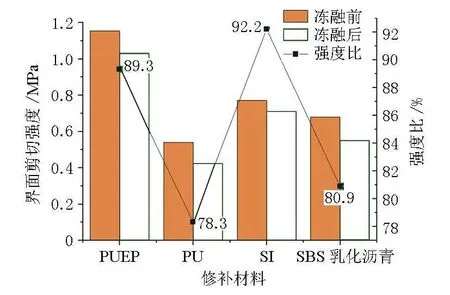

2) 冻融因素。冻融前后各修补材料界面剪切试验结果见图4。

图4 冻融前后各修补材料与沥青混合料的界面剪切强度及强度比

2.3 不同界面状态下的黏结性能

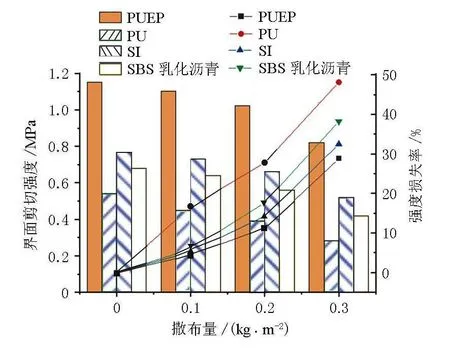

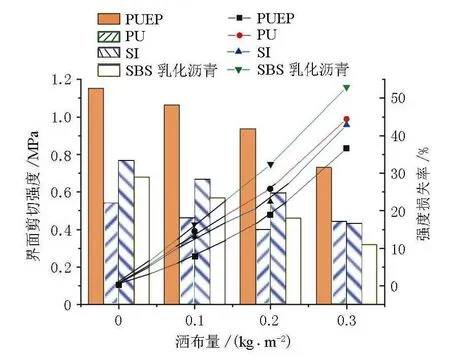

撒布粉尘后各修补材料界面剪切试验结果见图5。

图5 不同粉尘撒布量下各修补材料与沥青混合料的界面剪切强度与强度损失率

由图5可得,随着矿粉撒布量的增加,各修补材料与开裂界面的界面剪切强度损失率不断增加,主要是由于粉尘存在于开裂界面与修补材料之间,且呈现松散状态,使得修补材料与开裂界面之间的黏附力减小,造成黏结强度下降。此外对比发现PU与开裂界面的强度损失率明显高于其余类型的修补料与开裂界面的强度损失率,分析原因可能是PU为填缝料,制备试件过程中主要靠涂抹为主,而其余修补材料制备试件的方法为灌注,由上而下的灌缝可以带走部分粉尘进入修补材料自身,使得修补材料与开裂界面间粉尘量减小,因此强度损失率相较于PU较小。对比除PU外其余修补材料,发现不同粉尘撒布量下的强度损失率基本相同,说明修补材料类型对于粉尘污染后的黏结强度损失率影响不大,但实际过程中应尽可能将裂缝中粉尘用吹风机处理干净。对比发现,PUEP材料在不同粉尘污染情况下仍具有较高的剪切强度,且强度损失率最小,抗粉尘污染稳定性最好。

洒布汽油后各修补材料界面剪切试验结果见图6。

图6 不同汽油洒布量下各修补材料与沥青混合料的界面剪切强度与强度损失率

由图6可见,随着汽油洒布量的增大,各修补材料与开裂界面的界面剪切强度损失率不断增加,主要是由于汽油对修补材料及修补界面的腐蚀作用,导致修补材料黏结性能下降。PUEP具有相对优异的耐汽油腐蚀性能。由图6可知,当洒布量为0.3 kg/m2时,各材料的界面剪切强度损失率达到40%以上,极大程度影响了修补材料与开裂界面的黏结强度。

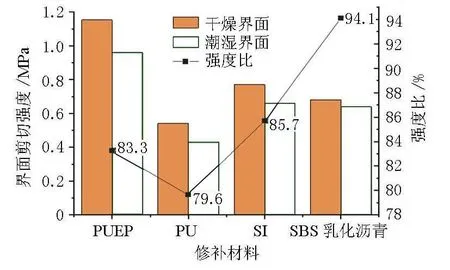

界面潮湿条件下各修补材料界面剪切试验结果见图7。

图7 干燥与潮湿界面状态下的界面剪切强度于强度损失率

由图7可知,水分会造成修补材料与开裂界面黏结强度的下降,主要是由于水分存在于界面集料间的缝隙中,降低了修补材料与开裂界面的接触面积,导致黏结强度减小。由图可知,SBS乳化沥青的黏结强度损失率最小,主要是由于材料自身就包含水分,缝壁上的水分残留对强度影响较小。而对于PU影响较大主要是由于材料自身的抗水腐蚀性能稍差。对于其余修补材料而言,水分导致接触面积减小,导致黏结强度减小。

通过对比粉尘污染、汽油污染与潮湿界面状态对于修补材料黏结性能的影响,可以发现潮湿界面状态对于修补材料的黏结强度影响最小,油污对于修补材料的黏结性能的影响最大,对于裂缝中的水分与粉尘应在裂缝修补前采用设备及时清理以消除其影响,汽油污染则相对难处理,会极大程度影响修补材料于开裂界面的黏结性能。

3 结论

1) 开发的PUEP材料与沥青混合料的黏结性能良好,明显优于PU、SI和SBS乳化沥青。

2) 裂缝宽度由3 mm增至5 mm时,各修补材料与沥青混合料的界面剪切强度有小于4%的增大,当裂缝宽度大于5 mm时,界面剪切强度几乎不变。整体而言,裂缝宽度对材料的黏结强度影响不大。

3) 温度下降后各修补材料与沥青混合料的界面剪切强度略有增大,由常温变为低温后的黏结性能稳定性PUEP较好,PU与SBS乳化沥青则相对较差。

4) 在冻融循环后,PUEP的黏结性能优于PU、SI和SBS乳化沥青,具有相对较好的抗剪切破坏能力。就冻融稳定性而言,PUEP受冻融影响也较小,SBS乳化沥青次之,PU的冻融稳定性最差。

5) 界面粉尘污染、油污污染及界面潮湿会导致修补材料与开裂界面的黏结性能下降,其中油污对性能影响最大,PUEP具有相对优异的耐汽油腐蚀性能。