粗骨料活性粉末混凝土预制桥面板湿接缝受力性能研究*

2023-11-01周焕强

周焕强 李 丹 李 明 孟 杰 刘 钊

(1.南京铁路建设投资有限责任公司 南京 210000; 2.东南大学土木工程学院 南京 211189; 3.林同棪国际工程咨询(中国)有限公司 重庆 401121)

活性粉末混凝土(reactive powder concrete,RPC)是一种高强、高延性水泥基材料,属于超高性能混凝土(ultra-high performance concrete,UHPC)材料,其优异的结构性能和耐久性能已被大量研究所证实[1-2],但超细集料的高成本在一定程度上也阻碍了RPC的大规模应用[3]。在一般的RPC材料中掺入粒径不超过10 mm的粗骨料,形成粗骨料活性粉末混凝土(coarse aggregate reactive powder concrete,CA-RPC),可以在保证其力学性能的同时有效地降低成本,在桥梁工程领域具有广阔的应用前景。使用CA-RPC预制桥面板代替普通混凝土预制板,并通过不同形式的纵、横向湿接缝与钢梁叠合,可以形成轻质高强的新型组合梁[4]。如此可以有效地提高桥梁的抗裂性能,降低梁高,减轻自重,进一步提高桥梁的跨越能力和发挥快速施工的优势[5-6]。

工程实践表明,预制混凝土桥面板的整体使用性能很大程度上受到湿接缝的影响[7-8]。在施工期间,湿接缝的施工是预制混凝土桥面板现场施工的主要环节,湿接缝的施工速度直接影响着预制混凝土桥面板施工进度;在运营期间,湿接缝是预制混凝土桥面板相对薄弱的部分,易产生开裂、渗水等一系列病害。国内外学者对预制桥面板湿接缝构造开展了一系列试验与理论研究[9]。但是,现有研究重点关注普通混凝土预制桥面板,而对于CA-RPC预制桥面板受力性能及湿接缝构造研究尚未充分展开。进一步深入研究CA-RPC预制桥面板的受力性能将为桥梁工程领域的技术创新和进步提供重要支持,并推动更安全、耐久和可持续的桥梁建设。

本文结合工程实践经验,设计了CA-RPC预制桥面板湿接缝构造形式,并对其受弯力学性能进行研究。通过模型静载试验与有限元数值分析,对带湿接缝CA-RPC桥面板的裂缝发展情况、破坏形态、极限承载能力及延性等受力性能进行研究。

1 CA-RPC板的抗弯试验

1.1 试件设计

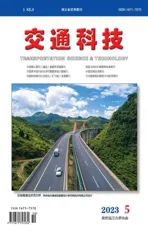

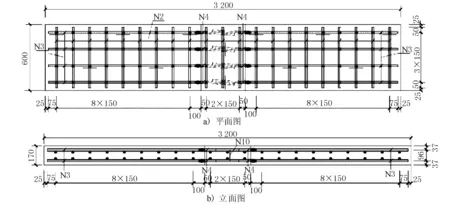

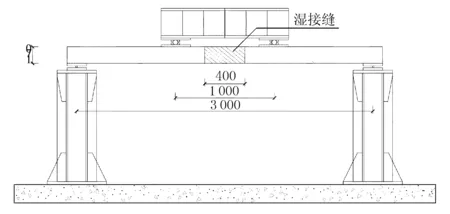

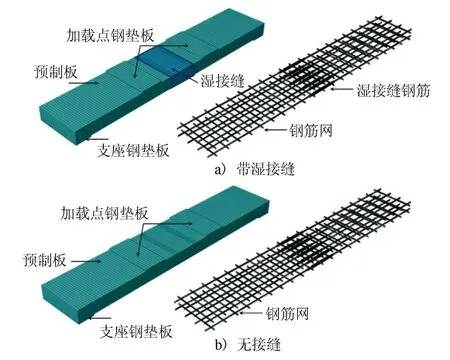

为研究CA-RPC板的抗弯性能,设计了1组带湿接缝CA-RPC桥面板试件(RW-1和RW-2),以及1组整块预制桥面板试件(BM-1和BM-2)作为对照组。2组试件的几何尺寸相同,均为3 200 mm×600 mm×170 mm,其中带湿接缝CA-RPC桥面板由2节长度为1 400 mm的预制段和1节长度为400 mm的湿接缝组成。桥面板中布置上下2层钢筋网,钢筋采用HRB400级,直径为20 mm,纵横向钢筋间距均为150 mm。接缝内纵向钢筋通过螺纹锚固于预制板端部,并通过相互搭焊进行连接。桥面板试件尺寸及配筋示意图见图1、图2。

图1 带湿接缝CA-RPC预制桥面板试件(单位:mm)

图2 无接缝CA-RPC预制桥面板试件(单位:mm)

1.2 材料性能

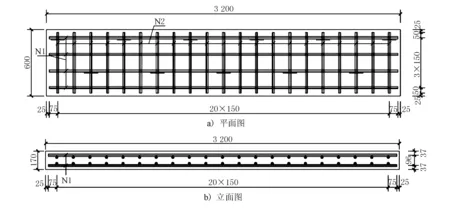

试件的CA-RPC集料包括了活性粉末、细骨料、粒径5~8 mm的小型粗骨料、聚羧酸减水剂和钢纤维。CA-RPC各集料的重量配比表见表1。

表1 试件CA-RPC组分重量配比

所使用的钢纤维是长度13 mm、直径0.2 mm的光滑的直纤维,集料中的体积配纤率为2.5%。根据GB/T 14685-2011 《建筑用卵石和碎石》,粗骨料被选为碎石(I型),而细骨料是符合JGJ 52-2006 《普通混凝土用砂、石质量及检验方法标准》中的中砂的天然河砂。

试件材料由江苏苏博特新材料股份有限公司提供,浇筑完成后通过蒸汽养护至龄期,在同等养护条件下测量得到CA-RPC材料的抗压强度为170.3 MPa,抗拉强度为9.03 MPa,弹性模量为56.9 GPa。另一方面,根据GB/T 228-2010 《金属材料室温拉伸试验》测试了所用HRB400钢筋的拉伸应力-应变关系,测得所用钢筋的屈服强度为489 MPa,极限强度为620 MPa。

1.3 加载方案

本试验加载采用四点弯曲加载,为了防止构件突然破坏并兼顾加载效率,按照力控制和位移控制2种方式分阶段进行加载,试验加载装置见图3。

图3 试验加载方案(单位:mm)

第一阶段从初始状态至试件开裂,采用力控制加载,按照每级5 kN,加载速度为3 kN/min,持荷2 min的方式加载;第二阶段采用位移控制加载,按照每级4 mm,加载速度为2 mm/min,持荷2 min,直至达到试件极限承载力的70%左右;第三节段采用位移控制加载,按照每级10 mm,加载速度2 mm/min,持荷2 min,直至试件最终破坏。

2 CA-RPC板的三维实体有限元分析

采用ABAQUS软件,建立带湿接缝CA-RPC桥面板试件的三维实体有限元模型,并与试验结果进行对比。有限元模型图见图4,其中CA-RPC混凝土板采用8节点6面体线性减缩积分单元(C3D8R)模拟,预制板中纵向钢筋及全部横向钢筋采用三维二节点桁架单元(T3D2)模拟,湿接缝中纵向钢筋采用C3D8R模拟,支座钢垫板与加载点钢垫板均采用C3D8R模拟。为了兼顾计算效率与精度,模型针对不同组件采用不同的网格尺寸进行划分,湿接缝网格尺寸取20 mm,其余板件网格尺寸取30 mm。

图4 CA-RPC试件有限元模型

建模过程中, CA-RPC 预制桥面板两端支座为简支边界。为了防止加载过程中支座及桥面板上加载面出现应力集中,在支座和加载分配梁处建立钢垫板进行模拟。

模型中CA-RPC采用混凝土损伤塑性模型进行模拟,该模型通过定义材料的受压和受拉应力-应变关系,以实现材料的非线性强化和软化行为的数值模拟。

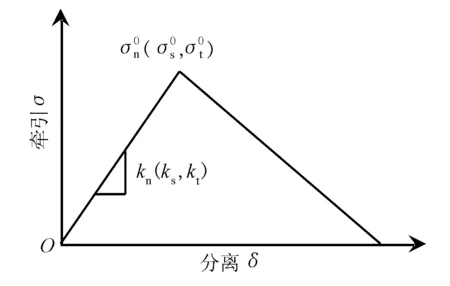

CA-RPC预制板与现浇混凝土界面的接触设置是保证数值模拟结果合理性的关键。模型中采用面-面接触模拟该界面,切向摩擦系数设置为0.3,法向采用硬接触,并设置黏聚力属性以模拟接缝界面混凝土相互剥离[10]。定义黏聚力属性需要指定牵引-分离本构,本文采用双线性本构模型见图5。考虑到混凝土界面力学性能离散性较大的特征,黏聚力模型参数通过反复试验方法确定。

图5 牵引-分离本构模型

有限元模型中其余接触设置如下:钢垫板与CA-RPC桥面板之间采用面-面接触模拟,切向摩擦系数设置为0.3,法向采用硬接触;预制板内钢筋通过内嵌约束与混凝土进行连接,不考虑二者之间的相对滑移;湿接缝内纵向钢筋与混凝土之间采用面-面接触,切向摩擦系数设置为0.3,法向采用硬接触,并考虑钢筋与混凝土之间的黏聚力属性。

3 CA-RPC板试验与数值仿真结果对比

3.1 裂缝发展情况

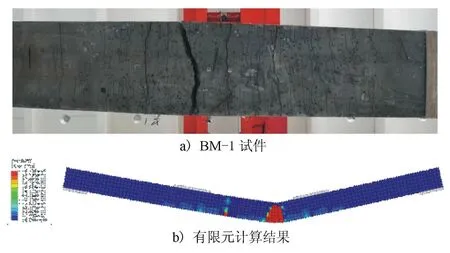

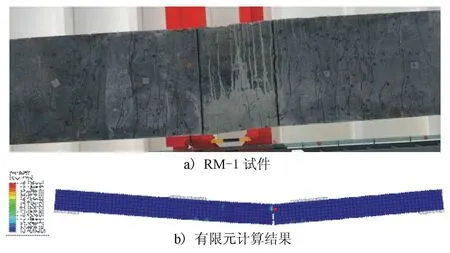

对照组BM-1和BM-2试件开裂情况相似,分别在40 kN和35 kN荷载等级下产生初始细微裂缝,裂缝均位于跨中侧面下缘,对应的宽度约0.1 mm。随着荷载进一步增加,试件底面开始产生若干细小裂缝并逐渐发展相连,最终在加载点底部附近形成了几条贯穿横向的主裂缝,侧面的裂缝也不断向顶面发展。在加载过程中,钢纤维从CA-RPC中拔出。荷载达到峰值左右,钢纤维拔出声剧烈,跨中顶面附近的混凝土被压溃成贯通的受压区混凝土裂缝,外荷载开始随着位移增大而下降。受压裂缝对应位置的下缘受拉区混凝土裂缝宽度也进一步增大,裂缝处的钢纤维被完全拔出。进一步增加荷载,试件的主裂缝宽度明显变大,其余裂缝宽度仅有略微变大,当主裂缝宽度达到2 ~ 4 cm时,试件底层钢筋被拉断,荷载骤降,试件破坏。试件BM-1底面的裂缝分布情况见图6a),试件BM-1的有限元计算结果见图6b)。由图6a)可见,试件的主裂缝并不在跨中位置,而是偏向一侧加载点,这主要由于试件和加载过程中出现一定不对称性导致的。另一方面,图6b)显示了试件损伤特征数值计算结果,数值模拟的试件开裂、破坏模式与实测结果基本一致。

图6 无接缝CA-RPC预制桥面板试件裂缝分布

试验组RW-1和RW-2试件接缝处钢纤维不连续,致使接缝处的混凝土存在先天的缝隙,加载至10 kN左右时即可观测到接缝面处两侧混凝土互相剥离,产生较大的缝隙,进而接缝断面两侧混凝土完全脱开,形成贯通的缝隙。在加载过程中,试件底面产生若干细小裂缝。进一步增加荷载,试件的接缝断面裂缝宽度明显变大,其余裂缝宽度仅有略微变大。荷载达到峰值后,试件底层钢筋被拉断,荷载陡然下降,试件破坏。试件RW-1底面的裂缝分布情况见图7a),试件RW-1的有限元计算结果见图7b)。由图7a)可见,接缝断面为主破坏面,破坏面光滑,没有钢纤维穿过。图7b)显示了试件损伤特征数值计算结果,数值模拟的试件开裂、破坏模式与实测结果基本一致。

图7 带湿接缝CA-RPC桥面板试件裂缝分布

3.2 荷载-位移曲线

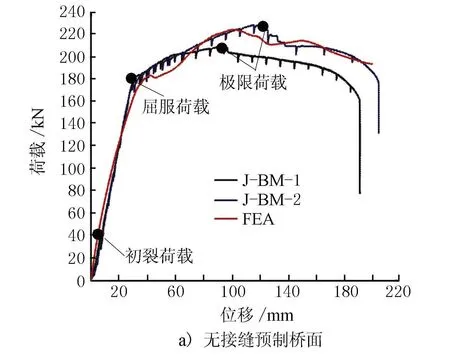

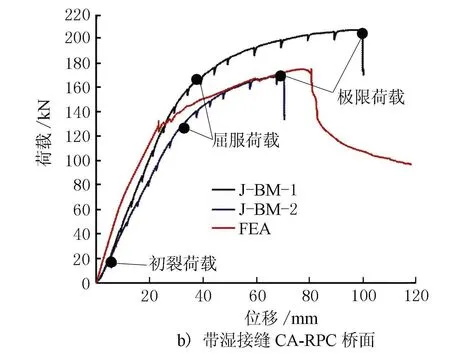

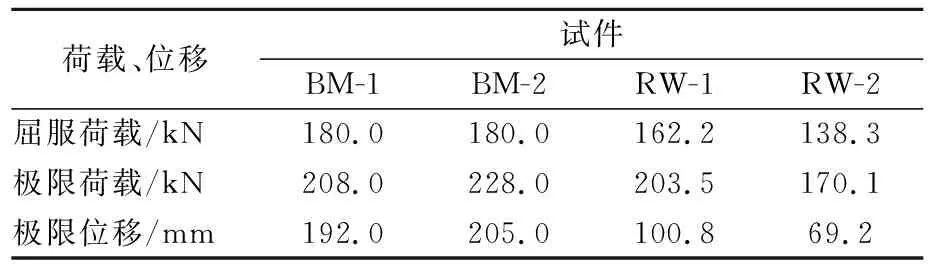

2组试件加载全过程的荷载-位移曲线图见图8,图中横坐标为作动器的位移,纵坐标为施加的外荷载值。由图8可知,对照组试件(BM)的加载过程表现出近似弹性、屈服强化、破坏3个阶段特征,与一般整体构件的加载过程类似;试验组试件(RW)的加载过程表现出近似弹性和屈服强化2个特征,随后试件突然破坏,这主要是由于接缝处钢筋断裂导致的。试件加载结果汇总表见表2。与整块预制对照板试件相比,带湿接缝CA-RPC桥面板的平均最大荷载降低14.3%,平均极限位移降低57.2%。

图8 荷载-位移曲线

表2 试件加载结果汇总表

2组试件数值模拟得到的荷载-位移曲线发展趋势与试验得到的实测曲线基本吻合,最大荷载与极限位移模拟值在合理范围内。试件的初始刚度模拟值略高于实测结果,这主要是因为实际试件材料组成复杂,存在不同程度的初始缺陷,导致加载初期试件位移偏大。

3.3 抗弯承载力计算

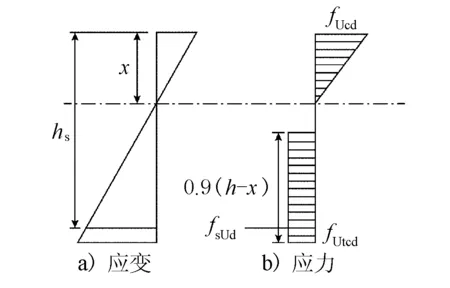

目前针对CA-RPC构件承载能力计算研究相对较少,鉴于CA-RPC力学特性与UHPC类似,本文借鉴瑞士规范《SIA 2052》中UHPC构件计算模式对CA-RPC桥面板进行抗弯承载力计算,并与试验结果进行对比。瑞士规范认为平截面假定成立,对截面应力分布做出规定(瑞士规范UHPC构件抗弯承载力计算图见图9)。截面受压区应力图形取三角形,最大应力取极限抗压强度;截面受拉区图形取矩形,受拉区远离中性轴90%高度范围内按极限抗拉强度计入混凝土抗拉强度。

图9 瑞士规范UHPC构件抗弯承载力计算图示

试验结果表明,带湿接缝CA-RPC桥面板接缝界面钢纤维不连续,抗拉强度低,并由此形成主裂缝。因此,在计算承载力时,应选取接缝界面作为计算截面,并对受拉区混凝土抗拉强度进行折减。引入折减系数,表示不考虑混凝土抗拉强度,表示按极限抗拉强度考虑混凝土抗拉强度。考虑抗拉强度折减的UHPC构件正截面抗弯承载力计算公式为

(1)

式中:fUcd为粗骨料活性粉末混凝土的极限抗压强度,N/mm2;fUtud为粗骨料活性粉末混凝土的极限抗拉强度,N/mm2;b为构件正截面宽度,mm;x为混凝土受压区高度,mm;α为抗拉强度折减系数;h为构件正截面高度,mm;fsUd为受拉区纵向非预应力钢筋的极限抗拉强度,N/mm2;As为受拉区纵向非预应力钢筋的截面面积,mm2;Mu为正截面抗弯承载力,N·mm;hs为受拉区纵向非预应力钢筋到上缘距离,mm。

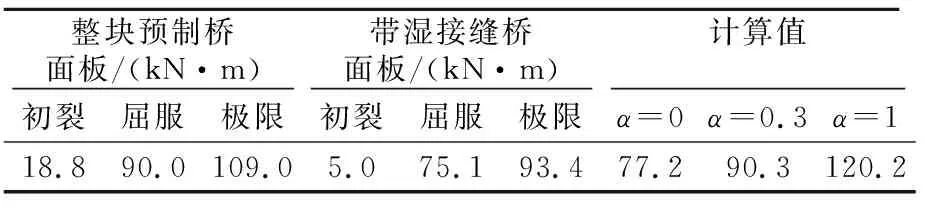

按照上述方法,计算CA-RPC桥面板抗弯承载力,计算结果表见表 3。表3中试验值由作动器荷载换算为最不利截面弯矩,分别取各组结果的平均值。

表3 跨中截面抗弯承载力

计算结果显示,对于无接缝CA-RPC预制桥面板和带湿接缝桥面板,出现初始裂缝时的弯矩远小于规范计算值;屈服荷载所对应的截面弯矩,分别与考虑0.3倍混凝土抗拉强度和不考虑混凝土抗拉强度的计算值近似;极限荷载所对应的截面弯矩均小于规范计算值。

根据本试验研究和以往的工程经验,按照瑞士规范计算模式,并考虑30%混凝土抗拉强度和不考虑混凝土抗拉强度进行抗弯承载力简化计算,可以较为准确地计算无接缝CA-RPC预制桥面板和带湿接缝桥面板的抗弯承载力,且具有一定的安全储备。

4 结论

本文通过抗弯试验和有限元数值分析,对带湿接缝CA-RPC桥面板受力性能展开研究,得到主要结论如下。

1) 有限元模型采用的材料本构能够反映实际材料特性,对结构边界条件与接触设置处理合理,数值模拟结果与试验结果吻合良好。

2) 通过试验发现,CA-RPC预制桥面板接缝界面较为薄弱,由于界面位置钢纤维不连续,在加载初期试件接缝界面即出现开裂。

3) 与整块预制板相比,带湿接缝CA-RPC桥面板的极限承载力略有降低,而延性则有较大幅度降低。

4) 通过对CA-RPC抗拉强度进行合理折减,本文所建议的计算模式可以较准确且偏安全地计算CA-RPC构件的抗弯承载力。