支护结构对千枚板岩隧道围岩稳定性的影响研究

2023-11-01周家凤李文亮李秋斌陈科文

周家凤 李文亮 李秋斌 陈科文

(四川川交路桥有限责任公司 广汉 618300)

隧道支护对控制隧道变形、确保隧道施工安全至关重要。众多学者采用理论分析与软件模拟相结合方式进行了隧道支护相关研究。郑雨天等[1]率先提出联合支护理论,认为软岩隧道适当形变量是允许存在的。董方庭等[2]研究认为隧道开挖产生隧道围岩松动圈,支护难度随松动圈增大而增大。国内外支护理论研究成果为隧道不利地质段支护方法的研究夯实了基础。卢义玉等[3]在对隧道围岩变形数据进行现场监测的同时,研究了超前小导管注浆对支护结构作用机理和参数。刘华荣[4]依托灯草塘大跨度双连拱隧道,通过软件模拟研究了锚杆对围岩、塑性区、剪切应变率的影响。黄辰奕[5]利用软件模拟计算得到了隧道围岩与支护结构的应力应变规律,发现隧道围岩和支护结构的变形值、应力值随着水位高度的上升、隧道埋深的增大、与断层距离的减小而增加。姚晓明[6]针对辽宁大伙房输水工程开敞式TBM施工时初期支护喷射混凝土不能及时施作,不利地质段暴露隧道围岩容易变形、落石的问题,提出优化的初期支护形式。施英等[7]结合京沪高速铁路隧道工程,建立了管棚力学分析模型,研究了套拱、管径、管间距、掌子面加固等因素对管棚荷载传递及支护效果的影响。

综上所述,目前对于支护结构参数对隧道围岩稳定性影响的研究还较少。因此本文将结合桂溪隧道现场情况,采用midas GTS软件,利用数值模拟的方式,通过改变初期支护喷射混凝土厚度、锚杆尺寸、排距和环形间距,以及管棚支护布设范围和注浆厚度等支护结构参数,研究支护方案对断层破碎带隧道围岩稳定性的影响规律。研究选取合适的支护结构参数,旨在充分发挥支护结构作用的基础上,节约成本。

1 隧道模型

1.1 工程概况

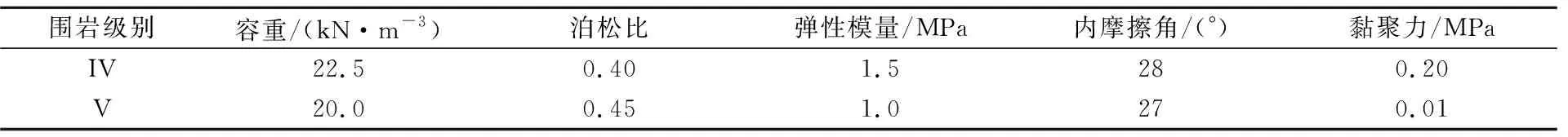

桂溪隧道进口位于四川省平武县平通镇牛飞村,是九绵高速项目的重要组成部分。隧道左、右洞分别长5 655 m和5 635 m,隧道进口至K192+000段最大埋深677 m,采用双向四车道形式,设计车速80 km/h。根据工程勘探资料,洞身段穿过韩家店组地层,韩家店组主要是以千枚状板岩(V级围岩)、泥质灰岩(IV~V级围岩)为主的软质岩,绝大部分为千枚状板岩,受地质构造影响,岩石风化程度高,较破碎。隧址区属于北亚热带山地湿润季风气候,气候温和,降水丰沛,日照充足,四季分明。根据勘察资料,隧道围岩物理力学参数见表1。

表1 隧道围岩物理力学参数

1.2 模型概述

建立隧道支护结构数值模拟模型需要进行一定的简化,基本假定如下。

1) 由于隧道埋深较大,故只考虑岩体自重与地址构造力,忽略温度应力等其他影响较小的因素。

2) 软件还原地下水困难,模型不考虑地下水的影响。

3) 本构模型为Mohr-Coulomb模型。

4) 数值分析过程仅考虑初期支护。

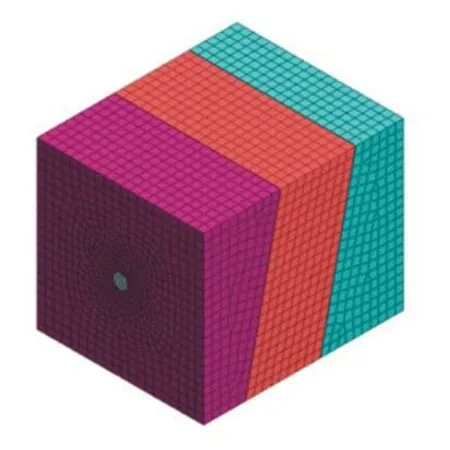

利用midas GTS软件建立隧道模型,根据该隧道实际情况,模型中隧道延伸方向(Y方向)长度取为100 m,水平方向(X方向)长度取为100 m,垂直方向(Z方向)取为100 m。模型左、右、前、后添加法向约束,下部边界全约束。

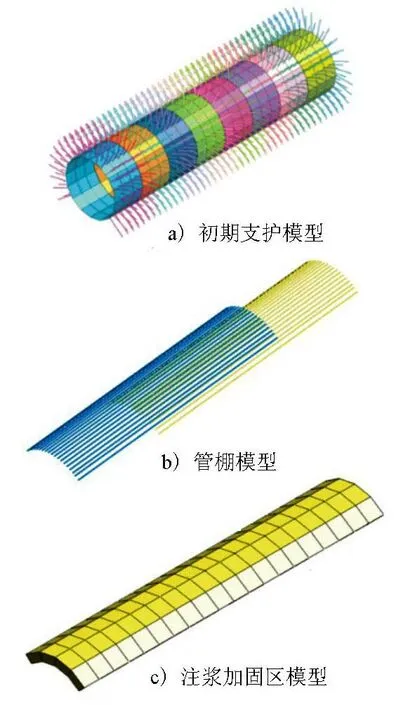

建立的隧道数值分析模型见图1,初期支护、管棚支护模型见图2。

图1 隧道数值分析模型

图2 支护结构模型图

2 隧道围岩稳定性判据

2.1 位移判定

李宁等[8]通过对隧道围岩物理力学性质、隧道断面和隧道埋深等因素进行分析,假设隧道围岩表面剪切塑性极限为临界条件,推导圆形隧道断面的临界拱顶沉降量公式如式(1)。

(1)

式中:H为隧道埋深;γ为岩层平均容重;r为隧道断面半径;G、c、φ分别为围岩的剪切模量、黏聚力和内摩擦角。

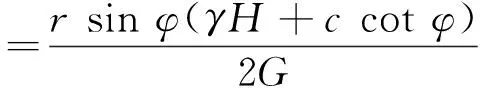

在式(1)的基础上,考虑隧道开挖后隧道围岩进入塑性状态,则围岩塑性区半径为R时相应的圆形隧道断面的临界拱顶沉降量公式如式(2)。

(2)

式中:

B=K1K2K3

(3)

(4)

(5)

(6)

其中:R为围岩塑性区半径,工程应用中可初步按照锚杆长度L考虑,即:R=r+L。

在式(2)的基础上,考虑黏聚力c,可得到围岩塑性区半径为R时相应的圆形隧道断面的临界拱顶沉降量计算公式如式(3)。

(7)

式中:

(8)

(9)

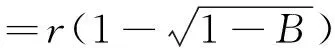

经前人验证,式(1)计算得到的隧道围岩拱顶位移极限值过于保守,式(2)和式(7)计算得到的隧道围岩拱顶位移极限值相对合理,且都符合相关规范的要求。式(7)与式(2)相比,得到的拱顶沉降极限值较大,IV、Ⅴ类围岩增大约6%(增大幅度与黏聚力c大小相关)。

综上所述,为分析隧道围岩稳定性,可由式(2)及式(7)求得埋深为600 m,洞径为11.5 m的隧道围岩极限位移值,见表2,其中围岩力学参数及物理指标参考JTG/T 3371-2022《公路隧道设计规范》。

表2 隧道围岩极限位移值

2.2 塑性区判定

软弱围岩在高地应力的作用下由于岩石强度较低,在隧道开挖后,洞室周边将出现塑性区。塑性区变化会对围岩稳定性产生影响。塑性区的出现可以证明围岩应力条件变差,稳定性下降。

2.3 安全系数判定

强度折减法是通过不断降低隧道围岩的黏聚力与内摩擦角直至围岩达到极限破坏状态,此时的折减系数定义为围岩的稳定安全系数。安全系数可以定量评价隧道围岩的稳定性[9-10]。安全系数越大,隧道的稳定性越好。因此,本文以强度折减法围岩稳定安全系数为主,围岩极限位移和围岩塑性区分布为辅对隧道的围岩稳定性进行判定。

3 支护结构对隧道稳定性影响

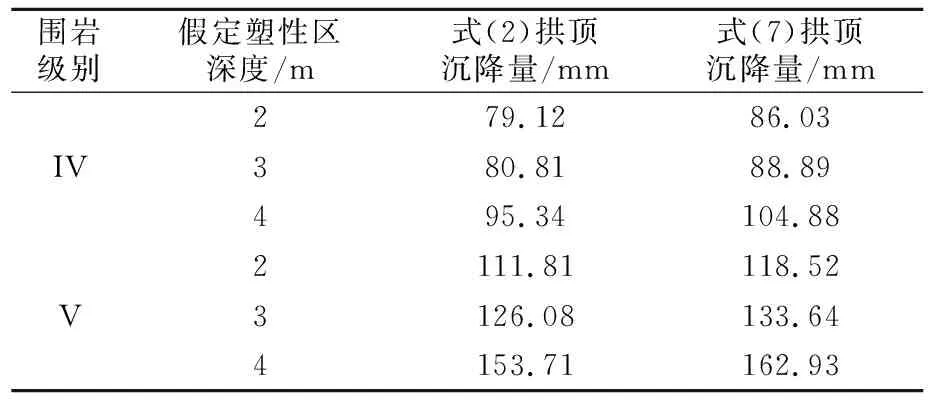

合理的支护结构不仅能够充分发挥其支护作用,保障隧道围岩稳定性,而且还能够减少浪费、节约成本。后文采用控制变量法对各支护参数对隧道围岩稳定性的影响进行数值模拟研究。初始工况设计见表3。

表3 初始工况设计表

3.1 喷射混凝土厚度对隧道围岩稳定性的影响

3.1.1工况参数选取

喷射混凝土可起到支护作用,但过多会造成浪费,过少支护效果不佳,因此要根据支护方案选取合适厚度的喷射混凝土。根据隧道现场施工设计方案,设计喷射混凝土厚度为10,15,20,25 cm 4种工况,其他参数数值与初始工况相同。

3.1.2模拟结果分析

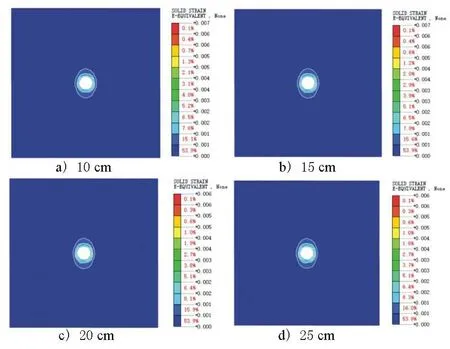

根据midas GTS软件对本文隧道不同厚度喷射混凝土条件下模型计算结果,隧道围岩塑性区云图见图3。

图3 不同厚度喷射混凝土工况下隧道围岩塑性区云图

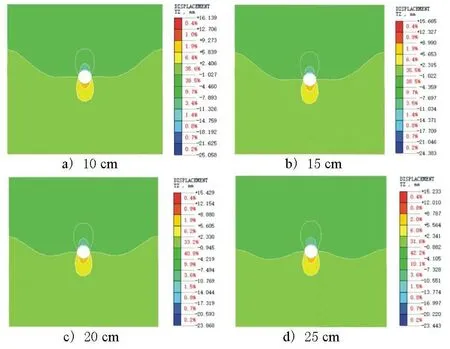

由图3可知,在不同厚度喷射混凝土工况下,隧道围岩塑性区半径基本不变,约为2.7 m。施加初期支护后,隧道拱顶沉降云图见图4。

图4 不同厚度喷射混凝土工况下隧道拱顶沉降云图

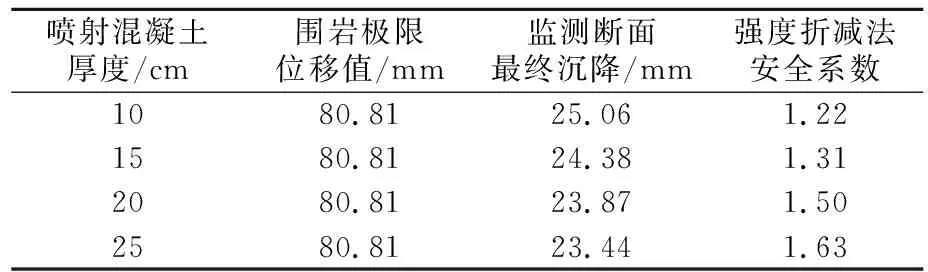

根据不同厚度喷射混凝土条件下隧道拱顶围岩极限位移、各监测断面的最终沉降量,以及强度折减法计算得到的稳定安全系数见表4。

表4 不同厚度喷射混凝土工况下隧道围岩稳定性判定表

由表4可知,隧道初期支护喷射混凝土厚度越大,隧道拱顶沉降越小,隧道围岩稳定性越佳,且当喷射厚度在10~20 cm时,其对拱顶沉降控制作用更加显著;喷射厚度在20~25 cm时,其对拱顶沉降控制作用较为有限。因此,建议喷射混凝土厚度控制为10~20 cm。

3.2 锚杆长度对隧道围岩稳定性的影响

3.2.1工况参数选取

根据隧道现场施工设计方案,设计锚杆长度为2,3,4,5 m 4种工况,其他参数数值与初始工况相同。通过数值模拟计算得到塑性区与拱顶沉降。

3.2.2模拟结果分析

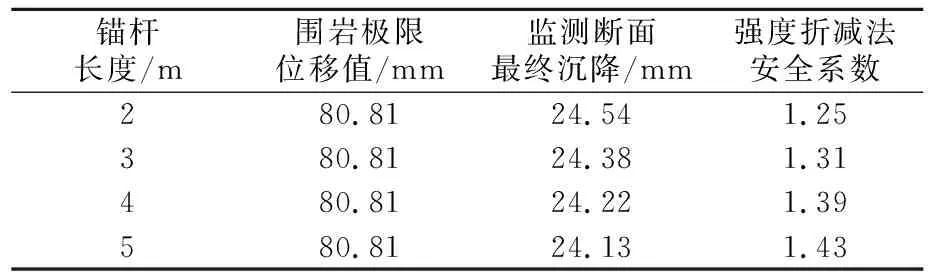

通过midas GTS对不同锚杆长度条件下模型模拟得到的隧道塑性区云图与拱顶沉降结果显示,改变锚杆长度对隧道围岩稳定性影响较小。根据拱顶沉降与强度折减法计算可得到围岩稳定判定表,见表5。

表5 不同锚杆长度下隧道围岩稳定性判定表

当锚杆长度发生改变时,隧道塑性区变化不大。由表5可知,当锚杆长度增大时,隧道拱顶沉降控制效果越好,且当锚杆长度在2~4 m时,其对拱顶沉降控制作用更加显著,继续增大长度,锚杆的支护作用效果增加有限,因此锚杆长度建议控制为2~4 m。

3.3 锚杆布设排距对隧道围岩稳定性的影响

3.3.1工况参数选取

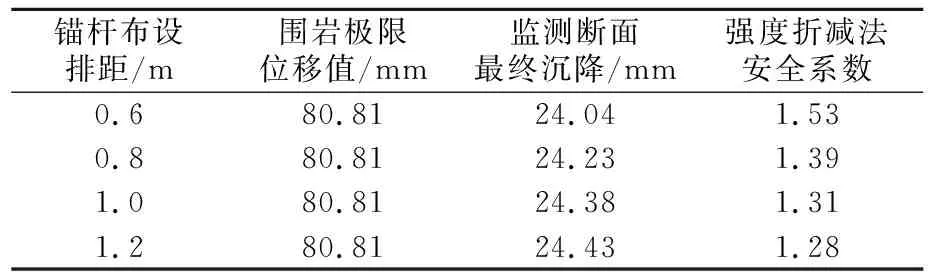

根据隧道现场施工设计方案,锚杆布设排距为0.6,0.8,1.0,1.2 m 4种工况,其他参数数值与初始工况相同。通过数值模拟计算得到塑性区与拱顶沉降。

3.3.2模拟结果分析

通过midas GTS对不同锚杆布设排距条件下模型模拟得到的隧道塑性区云图与拱顶沉降结果显示,改变锚杆布设排距对隧道围岩稳定性影响较小。根据拱顶沉降与强度折减法计算得到的安全系数可得到围岩稳定性判定表,见表6。

表6 不同锚杆布设排距下隧道围岩稳定性判定表

当锚杆布设排距发生改变时,隧道塑性区变化不大。由表6可知,当锚杆布设排距越大时,隧道拱顶沉降控制效果越好,且当锚杆布设排距在0.6~1.0 m时,拱顶沉降变化幅度较大,锚杆布设排距在1.0~1.2 m时,拱顶沉降变化较小。因此当需要减小布设排距以增强支护作用时,锚杆长度建议控制在0.6~1.0 m。

3.4 锚杆环形间距对隧道围岩稳定性的影响

3.4.1工况参数选取

根据隧道现场施工设计方案,设计锚杆环形间距为0.8,1.0,1.2,1.5 m 4种工况,其他参数数值与初始工况相同。通过数值模拟计算得到塑性区与拱顶沉降。

3.4.2模拟结果分析

根据midas GTS对不同锚杆横向间距条件下模型模拟得到的隧道塑性区云图、拱顶沉降结果及计算强度折减法计算得到的安全系数汇总得到围岩稳定判定表,见表7。

表7 不同锚杆环形间距下隧道围岩稳定性判定表

当锚杆环形间距发生改变时,隧道塑性区变化不大。由表7可知,当锚杆布设排距越大时,隧道拱顶沉降控制效果越好,且当锚杆布设排距为0.8~1.2 m时,拱顶沉降的变化幅度较大,锚杆布设排距为1.2~1.5 m时,拱顶沉降变化极小。因此当需要加强支护结构时,锚杆长度建议在0.8~1.2 m中取值。

3.5 管棚支护施作范围对隧道围岩稳定性影响

3.5.1工况参数选取

根据隧道现场超前支护施工设计方案,设计管棚支护施作范围为90°,120°,150° 3种工况,其他参数数值与初始工况相同。通过数值模拟计算得到塑性区与拱顶沉降。

3.5.2模拟结果分析

通过midas GTS管棚支护的不同施作范围下模拟计算得到的隧道围岩塑性区云图见图5。

图5 不同管棚支护施作范围下隧道围岩塑性区云图

由图5可知,在管棚支护施作范围为90°,120°,150°时,隧道围岩塑性区半径分别为2.4,2.3,1.6 m。隧道围岩塑性区随管棚支护施作范围增大而减小。施加初期支护后,隧道拱顶沉降计算结果见图6。

图6 不同管棚支护施作范围下隧道拱顶沉降

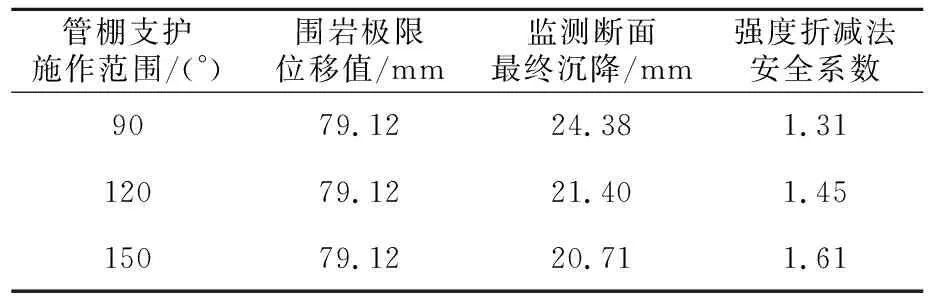

根据不同管棚施作范围下隧道拱顶围岩极限位移、各监测断面的最终沉降量,以及强度折减法计算得到的稳定安全系数见表8。

表8 不同管棚支护施作范围下隧道围岩稳定性判定表

由表8可知,隧道管棚支护施作范围越大,隧道拱顶沉降越小,隧道围岩稳定性越好,且当管棚支护施作范围在90°~120°时,其对拱顶沉降控制作用更加显著;施作范围120°~150°时,其对拱顶沉降控制作用提升较为有限。因此建议管棚支护施作范围控制为90°~120°,以降低成本。

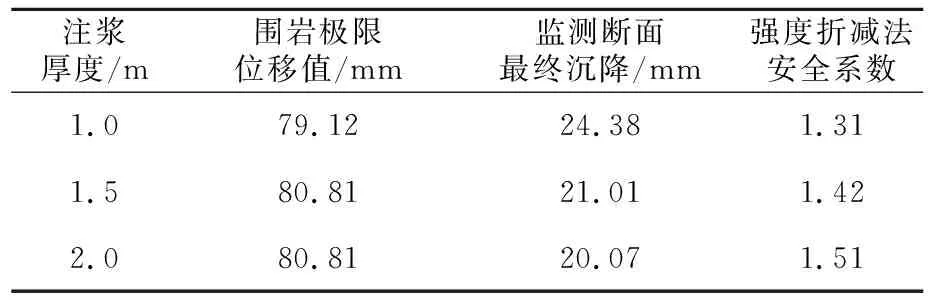

3.6 管棚支护注浆厚度对隧道围岩稳定性影响

3.6.1工况参数选取

根据隧道现场超前支护施工设计方案,设计管棚支护注浆厚度为1,1.5,2 m 3种工况,其他参数数值与初始工况相同。通过数值模拟计算得到塑性区与拱顶沉降。

3.6.2模拟结果分析

根据midas GTS软件对本文隧道不同管棚支护注浆加固区厚度条件下模型计算结果,隧道围岩塑性区云图见图7。

图7 不同管棚支护注浆厚度下隧道围岩塑性区云图

由图7可知,在管棚支护注浆加固区厚度为1.0,1.5,2.0 m工况下,隧道围岩塑性区半径分别为2.4,2.6,2.8 m。隧道围岩塑性区随管棚支护注浆加固区厚度增大而增大。

施加管棚支护后,数值模拟得到的隧道拱顶沉降见图8。

图8 不同管棚支护注浆厚度下隧道围岩塑性区云图

根据不同管棚注浆厚度工况下隧道拱顶围岩极限位移、各监测断面的最终沉降量,以及强度折减法计算得到的稳定安全系数见表9。

表9 不同管棚支护注浆厚度下隧道围岩稳定性判定表

由表9可知,隧道管棚支护注浆厚度越大,隧道拱顶沉降越小,隧道围岩稳定性越好,且当管棚支护注浆厚度为1.0~1.5 m时,其对拱顶沉降控制作用更加显著;注浆厚度为1.5~2.0 m时,其对拱顶沉降控制作用提升较为有限。因此建议管棚支护注浆厚度控制为1.0~1.5 m,以降低成本。

4 结论

本文通过数值模拟研究了不同支护结构参数对隧道围岩稳定性的影响,得出如下结论。

1) 喷射混凝土能够很好地提高支护结构的支护能力,使得围岩的塑性区半径与拱顶沉降都有所降低,但是当混凝土喷射过厚时效果提升不明显。

2) 在一定范围内,增加锚杆长度、减小锚杆布设排距、减少锚杆环形间距能够降低塑性区半径与拱顶沉降,提高围岩稳定性。

3) 适当增加管棚支护施作范围与注浆厚度均可减小拱顶沉降,稳定隧道围岩。