焦炉荒煤气非催化连续热重整工艺实验研究

2023-11-01陈东良梁万才杨景轩张忠林郝晓刚

张 健,连 帆,陈东良,梁万才,杨景轩,张忠林,郝晓刚

(1.上海电气集团国控环球工程有限公司,山西 太原 030001;2.山西潞安煤基合成油有限公司,山西 长治 046000;3.太原理工大学 化学工程与技术学院,山西 太原 030024)

焦炭是钢铁冶金行业的重要基础原料,2022年我国焦炭产能为6.67 × 108t,产量为4.73 × 108t。焦炉煤气是炼焦产生的气态副产品,2022年全国焦化副产焦炉煤气约1900 × 108m3。焦炉煤气属于高热值煤气,且焦炉出口导出的荒煤气(荒煤气净化脱硫后的产品气为焦炉煤气)温度在800~1000 °C。传统焦化采用逐级净化方式,回收荒煤气中的焦油、粗苯和氨等化学品并得到洁净煤气。因净化流程长,气体和液体污染物(挥发性有机化合物和含酚废水)排放量大,焦化过程的污染治理一直是我国环保领域关注的重点问题[1]。针对传统焦炉的不足,在深入研究国内外学者有关天然气直接氧化[2]、焦炉煤气部分氧化和干重整定制合成气[3-11]工作的基础上,本团队提出了新型清洁型焦炉的开发目标,即直接非催化热重整焦炉煤气一步生成原料气,能够直接匹配后续化工合成单元,在简化荒煤气净化回收工艺的同时,大幅降低焦化过程污染物排放,并降低设备投资。

焦炉煤气热重整过程涉及多种化学物质,是非常复杂的反应过程,国内外学者对其进行了大量的研究。王辅臣等[12],代正华等[13]对天然气非催化部分氧化进行了研究,发现随O2含量的增加,合成气产量会出现最优值,水蒸气对合成气的产量几乎无影响;ONOZAKⅠ等[14]将焦炉煤气、O2和水蒸气通入焦油转化炉中,进行部分氧化重整反应,发现氢气(H2)和一氧化碳(CO)产量是原始焦炉煤气中有效气的3~5 倍;成海柱等[15]利用计算流体动力学仿真(CFD)对焦炉煤气非催化氧化制合成气过程进行了数值模拟,发现H2和甲烷(CH4)含量随O2流量增大而减小,CO和二氧化碳(CO2)含量随O2流量增大而增大,出口气体有效组分含量随进气流量变化不明显。由上可见,已有研究都是围绕固定比例重整气的优化,而在原煤实际干馏过程中,析出气量和气体组成都是不稳定的,固定比例重整气研究难以实现荒煤气的高效重整。因此,分析荒煤气高温条件下的连续热重整转化行为,研究重整气的优化控制方法,对荒煤气的高效重整至关重要。

本文工作以新型清洁型焦炉为开发目标,建立实验室规模的两段式煤焦化和干馏气热重整实验装置,并以我国典型优质炼焦煤(西山焦煤)为实验原料,模拟高炉连续焦化过程,分析升温过程干馏气(模拟煤焦化过程产出的荒煤气)组成的变化规律;根据干馏气组成通入重整反应气体,研究干馏气的连续热重整转化行为,考察O2流量变化对重整后粗煤气(干馏气添加O2重整后的产品气)中有效组成及其产率的影响;同时优化反应条件,提出随干馏温度变化的分段进氧方式,以降低系统重整气消耗,提升荒煤气热重整效率。本研究具有科学环保的特点,可以丰富荒煤气非催化热重整理论,实现焦炉煤气清洁高效利用,推动低碳社会能源体系新秩序[16-17]的构建。

1 实验部分

1.1 实验材料与试剂

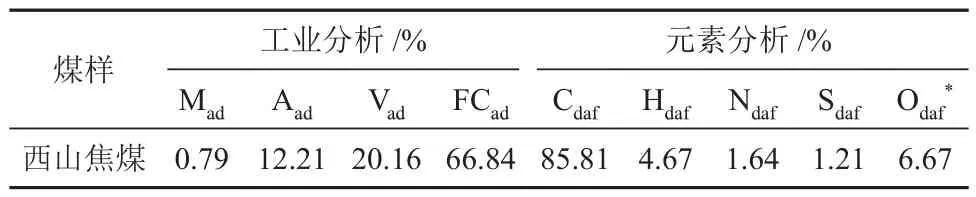

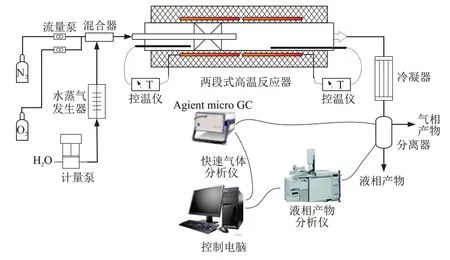

原煤(西山焦煤)经破碎筛分,选取粒度为20~60 目的煤样,在110 °C下烘干后备用。本文实验所用煤样的工业分析及元素分析结果见表1。本文实验中所用到的化学试剂及反应气体见表2。

表1 西山焦煤的工业分析及元素分析结果Table 1 Results of proximate analysis and ultimate analysis of Xishan coking coal

表2 化学试剂及反应气体Table 2 Chemical reagents and reaction gases

1.2 实验装置及方法

1.2.1 实验装置

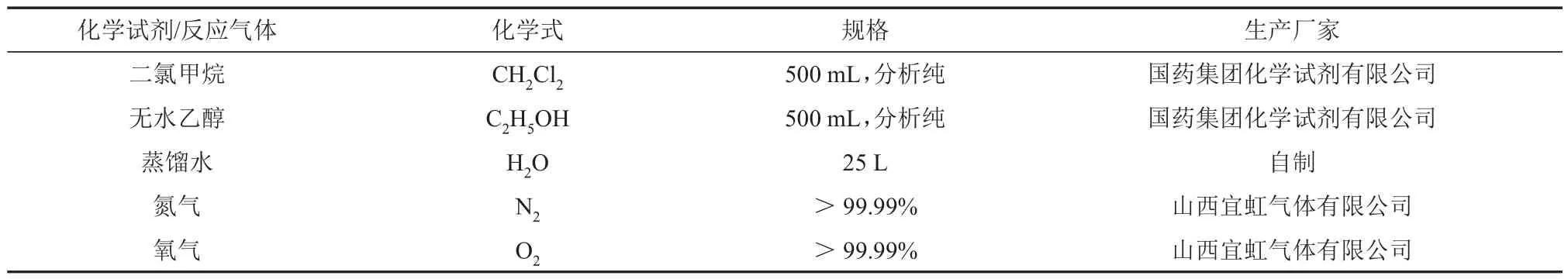

原煤焦化和焦炉荒煤气非催化热重整小试及工艺验证实验装置如图1 所示。整套装置包括供气系统、蒸汽发生器、二段式焦化和热重整反应器、焦油和气体收集系统、分析检测系统和加热测温控制系统。反应管为外径76 mm、壁厚3 mm、长度1500 mm 的刚玉陶瓷管,二段反应器由独立的控温系统控制反应器前后段反应温度。

图1 原煤焦化和焦炉荒煤气非催化热重整小试实验装置Fig.1 Experimental device for raw coal coking and noncatalytic thermal reforming of coke oven raw gas

1.2.2 实验方法

本文研究工作首先模拟炼焦过程,开展西山焦煤在N2气氛下的干馏反应行为实验研究[18-19]。模拟炼焦实验步骤包括:将200 g 干燥后的煤样装入反应器前部,压实;通入N2/O2混合气(N2流量为50 mL/min,O2流量随反应条件可变),缓慢升温,升温速率为10 °C/min,升温至1000 °C,恒温30 min;通过冷凝分离器和气袋,收集不同温度段的干馏气体和焦油,计量分析其产率和组分。干馏产物收集温度段包括:150~400 °C、400~500 °C、500~600 °C、600~700 °C、700~800 °C、800~900 °C和900~1000 °C。

焦炉荒煤气非催化热重整模拟实验中,原煤干馏焦化条件同前文,考虑干馏气中已含过量H2O、CO2,水蒸气对合成气的产量几乎无影响[12-13],主要研究重整O2流量变化对干馏气热重整转化行为的影响。当原煤加热温度达到200 °C后,通过中心通道,在二段式反应管的第二段(即热重整反应段)通入N2/O2混合气,进行干馏气的非催化热重整。通过调整进入装置的O2流量,在不同温度段收集反应气体,考察重整后粗煤气的组成变化。其中,载气N2流量为50 mL/min;重整O2流量依次为50 mL/min、100 mL/min、125 mL/min和150 mL/min,体积分数为50%~75%。

1.2.3 产物分析及数据处理

实验结束后,取出反应器前部干馏管并进行称量,计算所得焦炭产率。

焦油产物收集采用深冷收集和有机溶剂洗涤法。实验完毕后,反应器出口管道、冷凝器和收集管用二氯甲烷清洗,得到的液体经砂芯漏斗过滤除杂、硫酸钠除水和旋转蒸发仪蒸干后的部分定义为焦油产品。

气体产量采用氮平衡计算,使用奥氏气体分析仪分析气袋中CO2的体积分数,同时用两台日本岛津GC-14C 型气相色谱仪分析气体组分的体积分数。分析气相产物中无机组分(N2、H2、CO 和CH4)的色谱采用不锈钢填充柱,填料为TDX-01 炭分子筛,采用TCD检测器(热导检测器);采用配有长30 m、内径0.32 mm 的Rt-QPOT 毛细管柱和FⅠD 检测器(氢火焰离子化检测器)的HP-PLOT Al2O3M气固色谱,分离检测气相产物中的C2~C6等轻质烃类,采用甲烷关联计算各气体组分体积分数。焦炭产率(Ycoke,%)、焦油产率(Ytar,%)、气体组分产率(Ygas,i,%)和气体产率(Ygas,%)的计算公式分别见式(1)~式(4)。

式中,mcoal为原煤质量,g;mcoke为焦炭质量,g;mtar为焦油质量,g;A为煤中灰分的质量分数,%;M为煤中水分的质量分数,%;ci为气体i的体积分数,%;VN2为通入氮气的体积,mL;Vi为反应过程通入反应气体i的体积,mL;Mi为气体i的摩尔质量,g/mol。

2 结果与讨论

2.1 模拟焦化干馏反应实验分析

2.1.1 产物产率变化规律分析

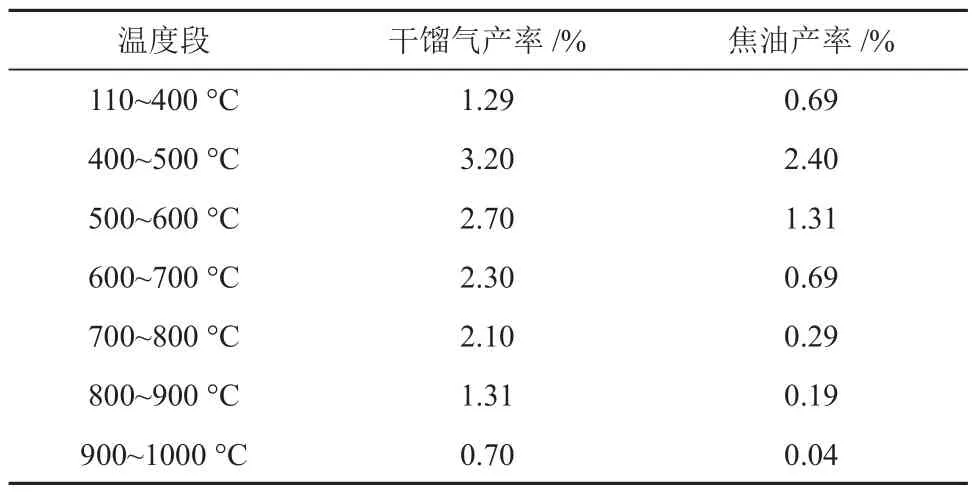

程序升温控制模拟炼焦实验,在不同温度段收集反应气体和液体组分,反应产物按煤量折算的产率见表3。由表3 可知,煤焦化为非稳态过程,原煤在焦炉内依次经历升温干燥、热解和焦化的复杂反应过程。400 ℃以前,干馏气产率较低,仅为1.29%;400~800 ℃为干馏气的主要生成区间,最高产率在500 ℃左右,产率达3.17%;温度超过800 ℃,干馏气产率快速下降;1000 °C 以后,干馏气产率降至0.70%以下。焦油产率的变化趋势与气体产物相似。400 ℃以前,焦油产率仅为0.63%;随温度升高,焦油产率也大幅上升,400~600 ℃阶段,焦油产率最高,可达2.39%;900 ℃以后,焦油产生量几乎为零。综合可知,煤热解反应的主要温度段在400~800 ℃。在此温度区间,煤中有机大分子热解生成有机小分子,不稳定的支链结构也发生断裂和重排,从而生成大量的液态有机物并以焦油形式析出进而被收集。800 ℃以上,液态有机产物的生成基本结束,焦油产率趋近于零。

表3 不同温度段干馏气及焦油产率Table 3 Yields of dry distillation gas and tar in different temperature ranges

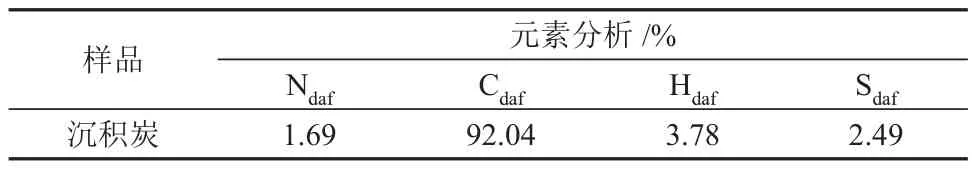

本实验高温反应器后部出现大量黑色物质,这是由于热重整过程中发生的CH4裂解、CO 歧化和CO氧化还原反应[20-21]生成了炭沉积在反应器,其元素分析结果见表4。

表4 沉积炭的元素分析结果Table 4 Results of ultimate analysis of deposited carbon

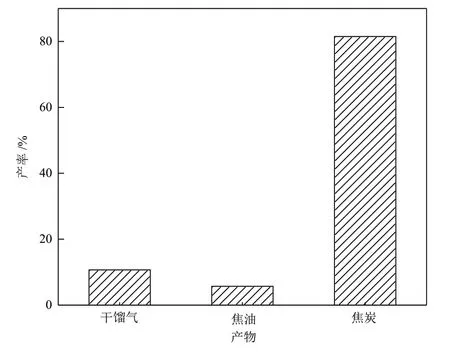

煤焦化后气、液、固产物分布情况见图2。由图2可知,焦化过程中,干馏气总产率约为原煤质量的10.73%,液态焦油总产率约为原煤质量的5.79%,固体焦炭产率约为原煤质量的81.52%,其他包括热解水、未收集的有机烃类等气液产物。

图2 焦化后气液固产物分布Fig.2 Distribution of gas, liquid, and solid products after coking

2.1.2 气相产物组分变化规律分析

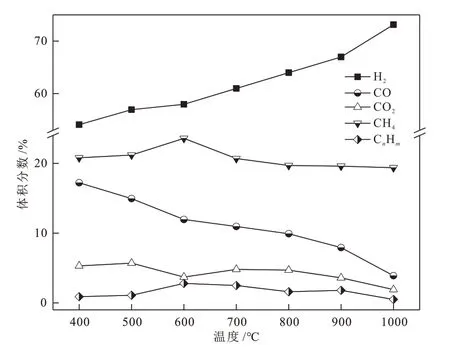

干馏气产量随温度变化显著。干馏气组分(H2、CH4、CO、CO2、H2O,以及各类小分子烃)的含量也与干馏温度密切相关,不同温度段干馏气中不同组分体积分数的变化如图3 所示。随干馏温度升高,H2体积分数从54.08%增加到73.13%以上,低温段H2主要由煤热解产生,700 °C 以上,H2主要由挥发分的二次裂解和大分子缩聚芳构化生成。尤其在1000 °C,有机大分子的缩聚芳构化、石墨化占绝对主导地位。干馏气中的CO主要是煤中含氧官能团羰基、环氧基和醇醚类化合物热解的产物,在600 °C 前的低温段就可能完全分解。高温段少量CO 主要为杂环类含氧化合物分解石墨化的产物,H2O、CO2与焦炭的反应也会生成少量CO。干馏气中CO2生成量非常少,CO2主要是煤中含氧官能团羧酸基、脂基化合物热解的产物。600 °C 后CO2体积分数略微升高,这是CO 和热解水反应生成少量CO2导致的。CH4主要是甲基侧链断裂生成的,600 °C以后,甲基侧链基本完成分解,故随干馏温度升高,CH4体积分数从20.79%先增加到23.69%,后逐渐下降到19.37%。小分子烃CnHm由亚甲基等长链的侧链断裂生成,600 °C 以后侧链结构基本分解,因而CnHm的体积分数同样呈现先增加后降低的趋势。

图3 不同温度段干馏气组分体积分数Fig.3 Component volume fractions of dry distillation gas at different temperature ranges

2.2 非催化连续热重整实验分析

2.2.1 气相产物分析

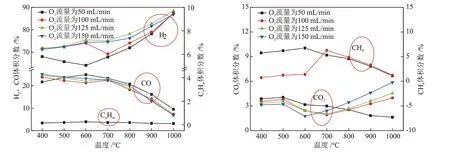

根据原煤焦化实验结果,干馏气中主要组分及其产量随温度变化显著。干馏气中含有大量水蒸气和CO2,根据热力学分析结果[22-24],干馏气中通入10%~15%的O2(按荒煤气的量比),可得到最佳的重整热效率和最优的合成气产量。图4 为热重整反应段通入不同O2流量(50 mL/min、100 mL/min、125 mL/min 和150 mL/min)条件下,干馏气热重整后粗煤气组成及其体积分数的变化规律曲线。随温度升高,有效气体积分数显著升高,尤其是H2随温度升高其体积分数增加约30%,而CO 总体呈下降趋势。究其原因,一方面是高温段干馏产物中的H2生成量远大于CO;另一方面是CH4等含碳组分重整产物中H2产量也远高于CO,在总气量显著增加的前提下,CO体积分数有所下降。

图4 不同进氧条件下干馏气热重整后的粗煤气组分体积分数Fig.4 Component volume fractions of crude gas after thermal reforming of dry distillation gas under different oxygen intake conditions

50 mL/min 条件下,不同温度段的重整产品气中均含少量CH4和CnHm,表明当前O2流量太低,不足以保证CH4和有机组分的完全转化。100 mL/min条件下,干馏温度400~600 °C,小分子烃类气体均已完全转化,但在整个温度区间,仍存在少量(0.47%~6.27%)未完全转化的CH4,O2流量还需要进一步增加。125 mL/min条件下,气体产物仅为H2、CO和CO2,不同温度段,均未检出CH4,表明CH4已完全重整转化为CO和H2。但在高温段(900~1000 °C),CO2体积分数(3.60%~4.54%)略高于前一反应条件(3.26%~3.97%),表明在高温段,O2流量偏高,导致部分CO 转化为CO2。O2流量增大至150 mL/min,进一步考察了O2流量对粗煤气中有效气产率的影响,热重整后气体产物仅为H2、CO和CO2,干馏气中CH4完全重整转化为CO 和H2。与前一反应条件对比,CO2体积分数在高温段(800~1000 °C)有所增加,而且H2、CO略有下降,表明该反应条件下,O2流量在低温段和高温段均偏高,O2总量大于干馏气完全重整所需流量,导致有效气H2、CO 氧化生成H2O、CO2,降低了非催化连续热重整的经济性。

2.2.2 固相产物分析

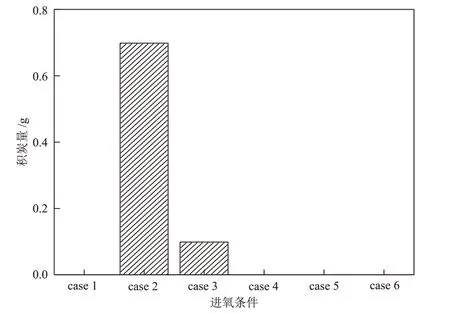

高温下焦油等大分子含碳有机物易碳化分解,热重整产生的积炭,也是反映O2流量大小的重要指标。O2流量变化对干馏气热重整过程积炭的影响如图5所示。

图5 不同进氧条件下干馏气热重整积炭量Fig.5 Carbon deposition in thermal reforming of dry distillation gas under different oxygen intake conditions

由图5可见,O2流量50 mL/min,积炭量约0.69 g;O2流量增加到100 mL/min,积炭量下降到0.09 g;O2流量继续增加,积炭全部转化。由此可见,O2流量50~100 mL/min 不足以支撑CH4和有机物的完全转化,有少量的积炭生成;O2流量达到125 mL/min以上,才能保证含碳组分在整个干馏温度段(400~1000 °C)完全转化为H2和CO。

2.2.3 热重整进氧条件优化分析

通过对图4气体组成变化和图5积炭量的分析可知,随着干馏温度升高,干馏气组分及其体积分数均发生显著变化,固定O2流量很难实现干馏气的高效转化。O2流量不足,CH4、有机烃类物质高温裂解生成积炭;O2流量太高,发生燃烧反应生成H2O和CO2,降低了有效气产率。为此本文提出随干馏温度变化的分段进氧方式,以提升干馏气的热重整效率。

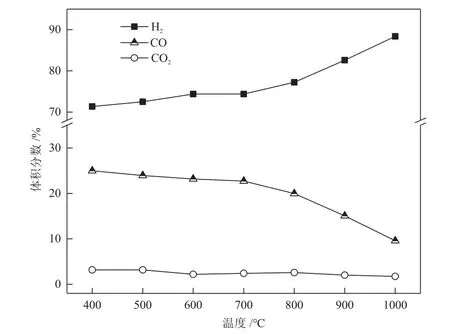

分析表3、图3 可知,400 °C 以前主要是吸附在原煤毛细孔中气体的脱出过程,以及部分长链分子的解聚反应,干馏气产率较低,但CH4体积分数较高。结合图4 中不同O2流量下重整后的粗煤气组成,干馏温度小于400 °C,O2流量为100 mL/min 基本可实现干馏气中CH4的重整;400~700 °C 煤焦化以长链分子的解聚和侧链的分解反应为主,也是气体的主要生成区间,O2流量为125 mL/min可以实现CH4的完全重整;700~900 °C 煤焦化以支链的缩聚反应为主,产物主要是H2和少量的CH4,O2流量为100 mL/min 可以实现大部分CH4的重整;900 °C 以后,半焦进一步分解析出H2和微量CH4,O2流量为50 mL/min 基本可实现CH4的完全重整。从图5 可以看出,case 6采用上述分段进氧方式,可以完全避免积炭生成,表明各温度段通入O2量足够完成CH4和有机烃类的热重整。采用分段进氧方式,分析重整产品气的气体组成,结果见图6。

图6 分段进氧条件下干馏气热重整后的粗煤气组分体积分数Fig.6 Component volume fractions of crude gas after thermal reforming of dry distillation gas under the condition of staged oxygen intake

由图6 可见,产品气中CO2可以维持在很低的体积分数(约1.73%)。表明该方法在保证最高的热重整效率前提下,有效避免了高温区由于CH4和烃类生成量减少,造成的有效气过氧化反应。

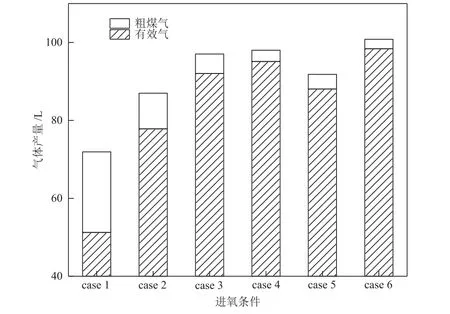

2.2.4 重整粗煤气及有效气产量分析

图7 为不同进氧方式下,西山焦煤干馏气热重整后粗煤气及其有效气(CO、H2)的产量分析。由图7可见,程序升温后干馏气量为71.92 L,其中有效气产量为51.24 L;O2流量为50 mL/min时,重整粗煤气产量为86.95 L,其中有效气产量为77.83 L,有效气产量增加52%;100 mL/min时,粗煤气产量为97.04 L,其中有效气产量为91.52 L,有效气产量增加79%;125 mL/min 时,粗煤气产量为98.02 L,其中有效气产量高达95.13 L,有效气产量增加86%;150 mL/min时,粗煤气产量为91.82 L,其中有效气产量为88.07 L,有效气产量增加72%;分段进氧条件下,粗煤气产量为100.80 L,其中有效气产量高达98.42 L,有效气产量增加92%。

图7 干馏气热重整后的粗煤气及有效气产量Fig.7 Productions of crude gas and effective gas after dry distillation gas thermal reforming

2.2.5 热重整经济性分析

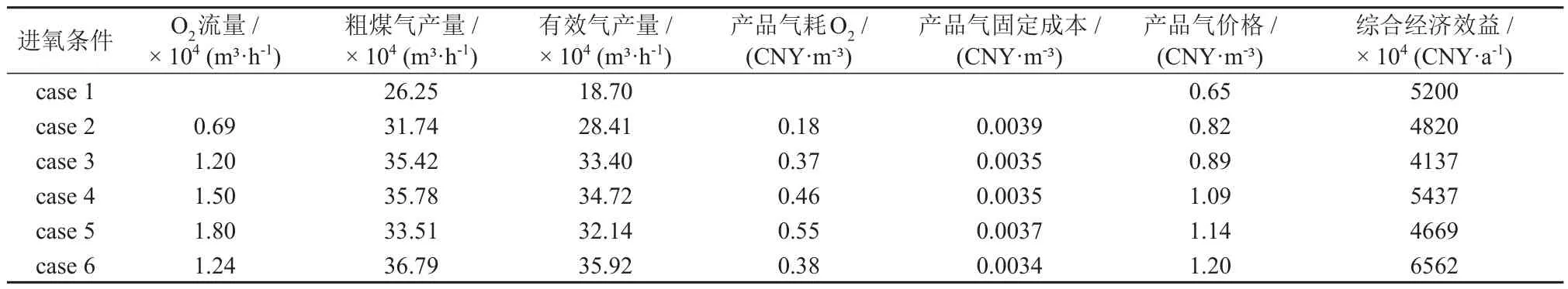

分析图6、图7 可知,分段进氧是最佳的热重整方式,可以完全转化焦炉荒煤气中的CH4和有机烃类物质,并且有效气产量最高。以山西某焦化厂500 × 104t 规模焦化改造项目为例,干馏粗煤气完全成本为0.65 CNY/m³,空分O2完全成本为0.3051 CNY/m³,不同工况下,产品气价格依据有效气产量和组成折算,应用非催化连续热重整技术对焦炉荒煤气提质,经济效益如表5所示。

表5 不同进氧条件下的热重整经济性Table 5 Economic viability of thermal reforming under different oxygen feeding conditions

由表5可见,分段进氧热重整(case 6)条件下,实现了O2供给条件的精准控制,重整O2用量最优,经济效益最好,改造后项目新增效益达1362 × 104CNY/a。以新型清洁型焦化新建项目为例,非催化连续热重整焦炉荒煤气一步生成原料气,直接匹配后续化工合成单元,将大幅降低设备投资,项目综合效益更好。

3 结论

本文以新型清洁型焦炉为开发目标,建立了实验室规模的两段式煤焦化和干馏气热重整实验装置,模拟高炉连续焦化过程,分析了升温过程干馏气组成的变化规律;根据干馏气组成通入重整反应气体,研究了高温条件下的连续热重整反应,并对热重整反应条件进行优化,提出了分段进氧的连续热重整条件,得到如下主要结论。

(1)根据模拟焦化实验结果中干馏气的组成,通入适量的O2可以实现非催化热重整制合成气。O2流量为125 mL/min条件下,重整粗煤气中有效气产率最高。基于干馏气流量、组成随温度的变化规律,还能进一步提高有效气产率。

(2)本文提出随干馏温度变化的分段进氧方式,可以完全转化荒煤气中CH4和有机烃类物质,避免了有效气的过氧化反应和积炭的生成;在降低重整O2消耗的同时,有效气产量增加92%,极大地提升了热重整效率。

(3)以500 × 104t规模焦化改造项目为例,应用非催化连续热重整对焦炉荒煤气提质,新增效益最高可达1362 × 104CNY/a;以新型清洁型焦化新建项目为例,综合效益更好。