叶轮时序位置对多级离心泵性能影响的数值研究

2023-11-01王李科卢金玲李晨昊

王 晶,王李科,卢金玲,李晨昊

(1.中国电建集团西北勘测设计研究院有限公司,陕西省西安市 710065;2.西安理工大学 西北旱区生态水力国家重点实验室,陕西省西安市 710048;3.西安理工大学 水利水电学院,陕西省西安市 710048)

0 引言

离心泵广泛应用于国民经济的各个行业中[1]。时序效应最早在压缩机中发现[2,3],Stading 等[4]通过对轴流压缩机导叶时序位置分析,认为最优时序位置随工况的转变而变化。王士骥等[5]发现时序位置的改变会影响下游部件的流动损失,造成了气冷涡轮效率的差异。离心泵与压缩机的传输介质的物性参数不同,所以时序位置的影响机理也不同[6,7]。张可可等[8]研究了离心泵导叶的时序效应,当导叶周向交错时,效率和扬程提升量最大,压力脉动幅值下降了34.3%。叶长亮等[9]发现高扬程两级离心泵蜗壳隔舌位置的主频幅值下降了31%。辜玉慧等[10]发现导叶时序位置会改变离心泵的做功能力。刘厚林等[11]发现当导叶与蜗壳隔舌位置的夹角为20°时,外特性最高。徐涛等[12]采用分析了转子时序效应对泵轴振动特性的影响,径向力幅值下降了约35%。周晓红等[13]发现双吸叶轮交错时,压力脉动最小。本文研究了时序位置多级离心泵外特性、内部流动和受力的影响规律。研究结果能够为多级离心泵优化设计提供理论支撑。

1 计算模型与数值方法

1.1 计算模型

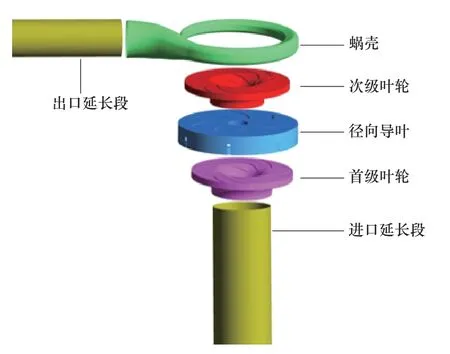

本文以某工业多级离心泵为研究对象,如图1所示。其中首级叶轮和次级叶轮相同,均由6 长6 短的长短叶片组成,如图2所示,离心泵主要几何参数如表1所示。泵的设计扬程Hd为157m,设计流量Qd为207m3/h,转速为2980r/min。

图1 离心泵计算域Figure 1 Computational domain of centrifugal pump

图2 三维叶轮Figure 2 3D impeller

表1 多级离心泵主要几何参数Table 1 Parameters of the multistage centrifugal pump

1.2 网格划分

为了保值数值模拟的可靠性,本文采用ANSYS ICEM 软件进行六面体结构化网格划分,并且进行了网格无关性验证,设计工况下离心泵扬程随网格数的变化如图3所示,最后使用的网格总数为726 万,其中进口管86 万,首、次级叶轮均为127 万,径向导叶256 万,蜗壳130 万,网格结构图如图4所示。

图3 网格无关性验证Figure 3 Mesh independence

图4 各部件网格Figure 4 Mesh arrangement of different components

1.3 数值计算方法

数值模拟采用ANSYS CFX 软件,采用标准k-ε湍流模型,首、次级叶轮同轴旋转,其余部件均设置为静止部件,静止部件与转动部件交接面设置为“Rotor Stator”,所有壁面均为无滑移壁面。在计算域进口给定总压,1atm;蜗壳出口设置为质量流量,57.5kg/s。在计算过程中,设置压力和速度的平均残差为10-5,并将此作为判断计算收敛的标准。

1.4 叶轮时序位置定义

在原模型中,首、次级叶轮叶片的周向位置相同,即周向错开角度为0°,命名为M0。保持首级叶轮的周向位置不变,将次级叶轮沿周向依次旋转5°和10°,直至长叶片与短叶片位置相同,此时次级叶轮共旋转了15°,依次对应的三个工况分别命名为M1、M2、M3,如图5所示。

图5 叶轮时序位置示意图Figure 5 Sketch of different clocking positions

2 计算结果

2.1 数值模拟准确性验证

数值模拟和试验外特性对比如图6所示。数值模拟结果略高于实验结果,在设计工况下,扬程和效率的误差分别为1.2%和1.27%,均小于2%;在小流量工况,误差有所增大。数值模拟曲线和试验曲线整体上吻合较好,数值模拟结果能够很好反映多级离心泵的内部流动。

图6 数值模拟扬程和效率与试验对比Figure 6 Comparison of numerical simulation head and efficiency with experimental results

2.2 外特性分析

四个工况下多级离心泵的扬程和效率如图7所示,时序位置会对扬程和效率有明显影响。原始工况下多级离心泵的扬程为157.4m,M1、M2 和M3 三个时序位置下,扬程分别为158.1m、159.2m 和162.0m,相比于原始工况,分别增加了0.5%、1.2%和2.9%。效率呈现了与扬程同样的变化趋势,M1、M2 和M3 三个时序位置下的效率分别提升了0.26%、0.85%和1.78%。首级叶轮和次级叶轮叶片周向位置重合时,多级离心泵的扬程和效率最小,而当次级叶轮叶片的周向位置位于首级叶轮流道中间时,效率和扬程最高。

图7 不同时序位置下外特性对比Figure 7 Compare of external characteristics at different clocking positions

2.3 流动损失分析

为了分析导致不同时序位置下多级离心泵外特性产生变化的原因,对各部件内的流动损失进行计算分析,如图8所示。可以发现蜗壳和径向导叶内的损失最大,这是因为径向导叶需要将首级叶轮出口流体的径向流动转换为次级叶轮进口的轴向流动,在转换过程中造成了能量的损耗;另外蜗壳在将流体的动能转换成压能的过程中也出现了能量的损失。进口管、首级叶轮和径向导叶的水力损失分布几乎呈现为一条直线,说明不同时序位置下的损失基本一致,这是因为时序位置的改变是通过调节次级叶轮的周向位置实现的,而进口管、首级叶轮和径向导叶位于次级叶轮的上游,流动几乎不会受到影响。次级叶轮内的水力损失下降,但下降的幅度很小。受时序位置影响最大的是蜗壳,M3 工况最为明显,流动损失由原始工况的24.67m 下降到了21.08m,下降幅度达到了14.5%。由此可见,扬程和效率上升是由蜗壳和次级叶轮内流动损失的降低引起的。

图8 不同时序位置下泵的流动损失对比Figure 8 Compare of hydraulic loss at different clocking positions

2.4 内部流场分析

2.4.1 时序位置对次级叶轮的影响

根据前面内部流动损失分析可以发现,时序位置的改变主要影响了次级叶轮和蜗壳内的损失,本文重点分析这两个部件的内部流场。次级叶轮中间截面的涡量如图9所示,可以看出在3 个长叶片靠近叶片出口边的吸力面出现了明显的高涡量区A、B 和C,高涡量区在叶片60%弦长位置附近产生,像叶轮出口延伸。高涡量区的位置不受时序效应的影响,没有发生变化,但是可以明显地观察到高涡量区B 和C 的涡量值明显减小,并且高涡量区所占据的面积也有所减小。说明当时序位置的周向角度增加时,叶轮内的涡量呈现减小趋势,导致次级叶轮内流动损失降低。

图9 次级叶轮中间截面涡量分布Figure 9 Vorticity distribution at second impeller

次级叶轮中间截面的速度和流线分布如图10所示,四种时序位置下水流均比较顺畅,没有明显的涡结构形成,但是可以观察到部分叶片吸力面出现的低速区发生了变化,低速区B1 和C1 的面积随着时序位置的增加逐渐减小,流动得到了改善。

图10 次级叶轮中间速度和流线分布Figure 10 Velocity and streamline distribution at second impeller

为了对次级叶轮内的涡量进行定量分析,如图11所示为次级叶轮进口到出口沿流向的涡量平均分布。叶轮进口和出口涡量较大,这是因为径向导叶将水流由径向转为轴向,在叶轮进口导致了高涡量,而出口的高涡量则是由于叶片出口的尾迹形成的。当时序位置改变后,从进口到50%弦长位置,涡量几乎没有变化,而在50%到90%弦长,可以明显地观察到,初始模型的涡量最大,随着时序位置的增加,涡量逐渐减小。四个工况下次级叶轮内的平均涡量分别为871.7s-1、868.2s-1、865.6s-1和862.4s-1,M3 工况下涡量最大下降了1.08%。

图11 次级叶轮进口到出口平均涡量分布Figure 11 Averaged vorticity distribution from inlet to outlet of second impeller

叶轮出口的速度能够反应流体进入蜗壳时的状态,如图12所示,分别是次级叶轮进口相对液流角和出口径向速度的分布曲线。可以看出两个曲线据呈现周期性分布,进口主要受到长叶片的影响,波峰数与长叶片数相等,出口径向速度曲线分布周期数则与总叶片数相等。时序位置改变后进口相对液流角整体上的波动范围更小,每个周期内最大值减小;出口径向速度呈现增大趋势,有利于叶轮出口流体沿径向流入蜗壳,特别是靠近隔舌位置,径向速度增加幅度最明显。

图12 次级叶轮进口相对液流角和出口径向速度分布Figure 12 Inlet relative flow angle and outlet radial velocity distribution of second impeller

2.4.2 时序位置对次级蜗壳的影响

蜗壳中间横截面上的速度分布和流线如图13所示。不同周向位置速度分布比较均匀,但是隔舌位置出现漩涡,形成了明显的低速区,抑制延伸到了出口管内,并且靠近隔舌的S1 截面上也出现了明显的速度区,低速区阻碍了流体向出口流动,流体被迫沿着外壁面向下游流动。随着时序位置的改变,蜗壳隔舌位置的流动发生了明显改变。M1 工况下,隔舌位置漩涡体积变小,S1 截面上的低速区有所改善。M2 工况下,隔舌位置的漩涡几乎消失,对流体的阻挡作用减弱,S1 截面上已观察不到低速区。M3 工况下,蜗壳内流动进一步改善,隔舌处的漩涡消失,低速区得到了明显抑制。

图13 蜗壳中间截面速度和流线分布Figure 13 Streamline and velocity distribution of volute

蜗壳中间横截面的湍动能如图14所示,流体在蜗壳内将动压转换为静压,在转换过程中会存在能量的耗散。隔舌位置出现的明显漩涡会阻碍主流通过,主流受到挤压作用,在向出口流动过程中,导致能量耗散,在漩涡和下游位置形成了高湍动能区,高湍动能区包含了图9 中低速区。随着时序位置对蜗壳内流场的影响和改变,湍动能也随之变化,高湍动能区的面积减小,数值也明显下降,4 个工况下面平均湍动能分别为4.68m2/s2、4.66m2/s2、4.52m2/s2和4.17m2/s2。M3 工况下湍动能最小,面平均湍动能下降了10.9%。

图14 蜗壳中间截面湍动能分布Figure 14 Turbulence kinetic energy distribution of volute

2.5 受力特性分析

泵的受力特性是评价泵性能的重要指标,本文选取径向力进行分析,如图15所示为四个工况下径向力频域图。所有时序位置下径向力频域分布规律相同,主频均为314Hz,叶轮旋转产生的频率为49.6Hz,径向力主频约为6.3倍的转频,说明主频受长叶片的影响较大。时序位置改变能够降低径向力的幅值,在M0 工况,主频幅值为82.04N,当时序位置变化到M1 时,幅值降低为79.66N,降低了2.9%;M2 和M3 工况下,径向力主频幅值则分别下降了5.2%和9.7%。时序位置通过改变次级叶轮和蜗壳内的流场,降低了不稳定流动产生的涡量,改善了内部流动,有效降低了径向力幅值。

图15 径向力频域特性Figure 15 Frequency domain characteristics of radial force

3 结论

(1)时序位置能够降低次级叶轮和蜗壳内的流动损失,导致扬程和效率上升,最大上升幅度达到了2.9%和1.78%。

(2)次级叶轮内涡量下降,高涡量区面积减小,损失降低,出口径向速度增大,有利于叶轮出口流体沿径向流入蜗壳;抑制蜗壳隔舌位置的漩涡,低速区面积减小,湍动能最大下降了10.9%。

(3)所有时序位置下径向力频域分布规律相同,但是能够降低径向力的幅值,相比于原始工况,M3 工况径向力主频幅值的下降幅度最大,达到了9.7%。