导轴承对轴流式机组临界转速的影响分析

2023-11-01肖惠民

肖惠民

(武汉大学动力与机械学院,湖北省武汉市 430072)

0 引言

立式水轮发电机组的导轴承主要用来承担机组转动部分的机械径向不平衡力、电磁不平衡力和水力不平衡力,并使机组轴系的临界转速、摆度满足相关标准要求。导轴承的结构型式、数目和位置、间隙等对机组轴系的转子动力学特性有很大的影响[1~5],特别是轴系的临界转速。若临界转速与机组转速接近,轴系就有可能出现共振,威胁到机组的安全稳定运行。

水轮发电机组轴系的临界转速计算是一个多种因素耦合的复杂转子动力学问题,与其他旋转机械类似,其转子动力学问题的发展也经历了从一维到三维、从刚性支撑到考虑轴承和支座的弹性支撑、从传递矩阵法到有限元法的发展过程,计算精度不断提高[6~11]。

本文以一大型立式轴流式机组原有结构型式为基础,基于轴系运动方程和流体润滑Reynolds 方程,通过有限元方法,计算了机组配置不同导轴承数量时的轴系临界转速,以此分析导轴承对轴系临界转速的影响。

1 转子动力学基本理论

转子动力学可对轴系的临界转速、振型、不平衡响应和稳定性等方面进行系统性的研究,为转子振动、转子动力优化设计及运行稳定性提供了理论支撑。

1.1 轴系运动方程

机组轴系运动方程可写为:

式中:[M]——质量矩阵;

[C]——阻尼矩阵;

[K]——刚度矩阵;

[G]——陀螺矩阵;

{F}——外载荷向量。

在计算机组的临界转速时,将式(1)改写为齐次式,即令{F}=0,则式(1)可改写为:

采用QR 法求解式(2)的特征值。当给定转子角速度Ω时,计算出的特征值为轴系的涡动角速度ω,当ω=Ω时,ω既是机组轴系的临界转速。

机组的临界转速主要取决于轴系质量m和轴承刚性系数k,其中质量可用转子的重量来衡量,而影响轴承刚性系数的因素主要有轴承类型、瓦块数量、几何参数和载荷分布等。因此,要改变轴系的临界转速,就应当从轴的直径、材料,轴承类型、数目和位置,转子的质量分布等方面考虑。

1.2 流体动力润滑计算模型

1.2.1 Reynolds 方程

稳定工况下,忽略瓦块的惯性、油膜的体积力和惯性力,适用于不可压缩流体动力润滑导轴承的Reynolds 方程为:

式中:p——油膜压力;

h——油膜厚度;

μ——润滑油动力黏度;

Ux——轴颈表面切向速度;

x——圆周方向;

z——轴向。

1.2.2 能量方程

可倾瓦导轴承油膜温度沿轴向变化很小,相比于径向和周向的油温变化可忽略,则稳态下油膜的二维能量方程可写为:

式中:cv——比热容;

u、v、w——润滑油切向、径向、轴向流速;

T——润滑油温度;

k0——润滑油传热系数;

y——径向方向。

1.2.3 油膜力线性模型

对于平衡位置附近的小幅扰动,径向滑动导轴承的油膜力通常采用泰勒级数展开式的常数项和一次项,即8 个线性化的刚度、阻尼系数来表示:

式中:fx、fy——油膜力在x、y方向的分量;

fx0、fy0——在静态平衡位置时油膜力在x、y方向的分量;

k、c——刚度系数和阻尼系数。

2 机组轴系临界转速计算

2.1 半伞式

2.1.1 轴系转动部分模型

机组原为半伞式轴流式机组,装有上导轴承和水导轴承,无下导轴承,机组结构简图如图1所示。机组参数见表1。

表1 机组参数Table 1 Unit parameters

图1 轴系转动部分简图Figure 1 3D model of shafting

所建立的轴系包含转动系统(顶轴、发电机转子、发电机轴、水轮机轴和水轮机转轮)和支撑系统(上导轴承、水导轴承)。导轴承为转动系统的边界条件,基于上文的流体润滑计算模型可计算出各轴承的刚度系数和阻尼系数,然后以弹簧约束模式加载在轴系相应位置进行轴系转子动力学分析。

2.1.2 导轴承参数

上导轴承轴领直径1625mm,单边间隙0.2mm,瓦块数12,长宽比1.0,中心支撑(α=0.5),瓦直径1628.8mm。水导轴承轴领直径1500mm,单边间隙0.2mm,瓦块数10,长宽比1.0,偏心支撑(α=0.55),瓦直径1502.4mm。供油温度35℃。

额定工况下,上导轴承载荷189.2kN,水导轴承载荷202.2kN。 经计算,此时:上导轴承kxx=1.894×106,kyy=3.831×106,Cxx=7.415×104,Cyy=1.269×105,最小油膜厚度0.087mm,摩擦损耗9.506kW,工作油温42.5 ℃,最高油温50.1 ℃。水导轴承kxx=2.548×106,kyy=3.967×106,Cxx=1.468×105,Cyy=2.064×105,最小油膜厚度0.097mm,摩擦损耗9.25kW,工作油温40.8℃,最高油温46.7℃。

2.1.3 临界转速计算

根据上述轴系模型及边界设置,对轴系进行临界转速计算,所得到的Campbell 图如图2所示,轴系前2 阶临界转速见表2。

表2 半伞式轴系前2 阶临界转速Table 2 First two order critical speeds of semi-umbrella shafting

图2 半伞式轴系坎贝尔图Figure 2 Campbell diagram of semi-umbrella shafting

该机组轴系一阶临界转速为280r/min,而机组非协联飞逸转速为210r/min,也即转动部分的一阶临界速度大于飞逸转速的125%,满足设计要求。

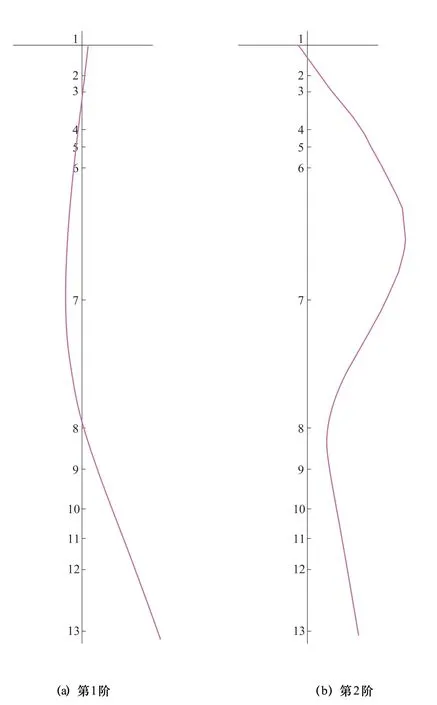

前2 阶临界转速对应的2D 轴系振型如图3所示。

图3 半伞式前2 阶临界转速轴系振型Figure 3 Semi-umbrella Shafting mode of first two order critical speeds

通过振型可以看到,一阶、二阶临界转速轴系最大摆动均位于发电机转子与大轴联结法兰之间的中间位置。实际运行中监测到的机组大轴法兰+X、+Y 向摆度幅值在380~690μm 间波动,已远超允许限值。这缘于该轴流式机组没有下导轴承,导致上导、水导之间的距离过长,轴系刚度不够。据此,可通过提高轴系刚度入手限制大轴摆度,可行措施之一是在合适的位置增加下导轴承。

2.2 普通伞式

2.2.1 导轴承设计

参照电厂内其他机组结构,优先选择在推力头外侧加装下导轴承,组成推力导轴承,导轴瓦中心线与转子中心线相距约1.2m。

根据下机架支臂数、导瓦占积率70%~80%、瓦长宽比0.8~1.0、导轴承单位压力不超过 2MPa 等条件设计了下导轴承,其几何参数为:推力头外径3100mm,单边间隙0.2mm,瓦块数12,长宽比1.0,中心支撑(α=0.5),瓦直径3103.7mm。

额定工况下,此时:上导轴承kxx=1.247×106,kyy=1.25×106,Cxx=5.59×104,Cyy=5.599×104;下导轴承kxx=8.639× 106,kyy=9.348×106,Cxx=3.869×105,Cyy=4.095×105; 水 导 轴承kxx=2.886×106,kyy=5.421×106,Cxx=1.603×105,Cyy=2.626×105。

2.2.2 临界转速计算

对加装下导轴承后的轴系进行临界转速计算,轴系前2阶临界转速如表3所示。

表3 普通伞式轴系前2 阶临界转速Table 3 The first two order critical speeds of ordinary-umbrella shafting

推力头外侧加装下导轴承后,轴系临界转速有较大幅度的提升,主轴摆度也得到了有效抑制。

2.3 全伞式

对装有下导、水导,无上导的全伞式结构型式进行轴系临界转速计算,继续分析导轴承数量、位置对轴系临界转速的影响。

经计算,额定工况下导轴承kxx=8.612×106,kyy=9.255×106,Cxx=3.861×105,Cyy=4.066×105;水导轴承kxx=2.856×106,kyy=5.286×106,Cxx=1.592×105,Cyy=2.575×105。

轴系前2 阶临界转速如表4所示。

表4 全伞式轴系前2 阶临界转速Table 4 The first two order critical speeds of pure-umbrella shafting

3 结论

导轴承对机组轴系起径向支承/约束作用,对机组的稳定性影响很大。一般来说,轴承距离转动部件越近,机组越稳定;反之,导轴承之间距离越大或距离转动部件越远,机组稳定性会越差。

本文以一大型立式轴流式机组为研究对象,针对不同的导轴承配置方案进行了轴系临界转速的计算分析,得到了如下结论:

(1)原机组为半伞式,没有下导轴承,虽临界转速满足设计要求,但因上导、水导之间的距离过长,轴系刚度不够,水发大轴存在摆度过大的问题;

(2)半伞式、全伞式、普通伞式的轴系临界转速依次增大,也即增加下导约束后,主轴刚度明显加大,临界转速也随之增大。下导轴承对轴系临界转速影响显著。