60MW轴流式机组大轴法兰摆度偏大原因分析

2023-11-01肖惠民肖志怀戴勇峰

肖惠民,肖志怀,戴勇峰

(1.武汉大学动力与机械学院动力系,湖北省武汉市 430072;2.华中科技大学能源与动力工程学院,湖北省武汉市 430074)

0 引言

近二十多年来,随着水力机组日益大型化、高速化和大容量化,机组尺寸越来越大,刚度也随之有所降低,国内外一些大型、巨型水电厂不同程度地出现了振动问题[1]~[3],在行业内机组的稳定性问题越来越受到关注。机组振动、摆度过大会破坏机组的结构,降低机组运行效率,对水电站长期安全、稳定运行构成威胁,同时也会影响到电力系统的安全稳定运行。因此,对于水力机组的异常振动、摆度进行分析,找出原因,并及时进行处理,对电厂的长期安全稳定运行来说是十分必要的。

通过稳定性试验可获得机组重要部位的振动、摆度和压力脉动等情况,是获悉机组当前运行稳定性的最直接、最有效的手段[4]~[7]。通过分析机组不同部位在不同转速、不同负荷下振摆的特点和变化规律,可判断出机组振动的原因及振动来源,为机组的日常运行、检修及今后的技术改造提供技术依据。

某电厂一台立式轴流式机组常在偏离最优工况较远区域运行,大轴法兰连接处一直存在摆度偏大的问题,在汛期曾出现法兰处摆度达上千微米的情况,是机组安全稳定运行的重大隐患。针对该轴流式机组大轴法兰摆度偏大的问题,立项进行了机组稳定性试验,以期根据试验结果系统、全面地分析该问题,为电厂后期制定减少大轴摆度及机组改造方案提供参考和依据。

1 机组参数

机组结构型式为立式轴流半伞式,二导结构——发电机有上导没下导,这导致发电机转子与水轮机转轮之间大轴长达近11m。机组基本参数如表1所示。

表1 机组基本参数表Table 1 Basic parameters of the unit

2 稳定性试验测点

现场试验测点包括:上导、水导处X、Y向摆度 ,上机架、下机架、定子机座、顶盖水平X、Y向及Z向振动。

导轴承处X、Y向摆度通过电涡流传感器测量,上机架、下机架、定子机座和顶盖处振动通过低频振动传感器测量。机组实时输出的功率、导叶及桨叶的开度以及电站上下游水位都从电厂监控系统中获取。

3 稳定性试验内容

由于水力机组结构复杂,其振摆常由多个因素共同作用引起,如何在众多可能引起机组不稳定的因素中找出特定问题的具体原因是快速准确诊断并解决机组稳定性问题的关键。引起机组振动的原因主要可分为机械、水力、电气三种,稳定性试验也将分别针对以上三种原因开展。

(1)顶转子试验,检查下机架刚度是否满足要求,油压分别为2、4、6、6.8MPa;

(2)机组空转变转速实验,了解发电机转子质量不平衡力的大小,转速分别为额定转速的60%、70%、80%和100%;

(3)空载变励磁试验,了解发电机电磁不平衡力的大小,励磁电压分别为额定电压的25%、50%、75%和100%;

(4)变负荷试验,全面了解机组运行的稳定性,负荷分别为额定负荷的60%、70%、80%、90%和100%。

4 试验主要参考标准

DL/T 507—2014《水轮发电机组启动试验规程》,GB/T 11348.5—2008《旋转机械转轴径向振动的测量和评定 第5部分:水力发电厂和泵站机组》,GB/T 28570—2012《水轮发电机组状态在线监测系统技术导则》和GB/T 17189—2017《水力机械振动和脉动现场测试规程》,参照以上标准,该机组振摆允许极限值如表2所示。

表2 机组对应国标允许限值(双幅值)Table 2 National standard allowable limit of unit(double amplitude)

5 测试数据及分析

5.1 顶转子试验

电涡流传感器安装在下机架下部,传感器支架用钢管固定在顶盖上。通过顶转子油泵装置,分档逐步提升油压,每档油压停留5min,同步记录数据。

根据测试数据计算得到的油缸上顶力和下机架抬起量如表3所示。

表3 油缸的上顶力及下机架抬起量Table 3 Upper jacking force of cylinder and lifting amount of lower frame

试验测得的机组转动部件重量为632.277t,与设计重量640.5t 相接近。下机架在承受全部自重时挠度为1.245mm,在设计允许范围内,即下机架刚度满足要求。

5.2 变转速试验

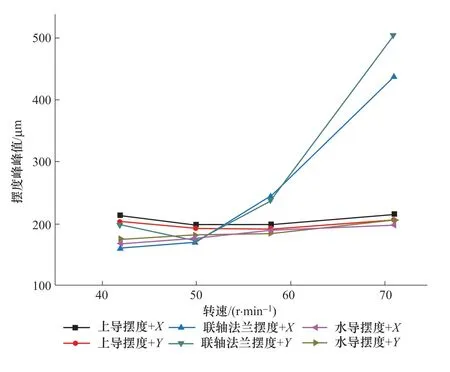

变转速试验测得的各部振动、摆度峰峰值随转速的变化趋势如图1、图2所示。

图1 变转速摆度变化趋势图(97%置信度)Figure 1 Variation trend chart of swing degree at variable speed(97% confidence)

图2 变转速振动变化趋势图(97%置信度)Figure 2 Trend chart of vibration at variable speed(97% confidence)

(1)随着转速的增加,上导、水导摆度变化不明显,保持在200~220μm 之间。但大轴法兰处摆度变化非常大,从不到200μm 增大到了500μm 左右,也即额定转速时大轴法兰处摆度已超过允许限值。

(2)随着转速的增加,上机架水平振动通频峰峰值从23μm 增大到额定转速时的67.3μm,且转频振动幅值与转速平方存在着明显的线性关系(见图3),频谱分析也显示该信号转频分量对应的振动幅值也为最大(见图4),这些信息均说明发电机转子存在质量不平衡问题。

图3 转频振动幅值与转速平方关系图Figure 3 Relation between amplitude of rotation frequency vibration and square of rotation speed

图4 上机架信号频谱图(额定转速)(一)Figure 4 Upper frame signal spectrum(rated speed)(No.1)

图4 上机架信号频谱图(额定转速)(二)Figure 4 Upper frame signal spectrum(rated speed)(No.2)

转子质量不平衡还会引起转子、定子之间空气间隙及水轮机止漏环间隙的周期性改变,从而引起电磁、水力不平衡等继发反应,也会导致机组在开机-空转-励磁-带负荷过程中,振摆依次增大。

(3)下机架、定子、顶盖等处的振动峰峰值都没有超过50μm,小于允许值。

5.3 变励磁试验

机组各部位振动、摆度峰峰值随励磁电压的变化趋势如图5、图6所示。

图5 变励磁摆度变化趋势图Figure 5 Variation trend of variable excitation swing

图6 变励磁振动变化趋势图Figure 6 Variation trend of variable excitation vibration

(1)随着励磁电压的增加,上导摆度、水导摆度通频峰峰值稍有增加;大轴法兰处摆度通频峰峰值快速增大,从350μm 增加到接近800μm。

(2)随着励磁电压的增加,上机架水平振动+X向通频峰峰值从65μm 增大到130μm,+Y向从40μm 增大到70μm,均增大明显;其他各部位的振动通频峰峰值均未超过50μm。

(3)所有测点信号的频谱分析显示,转频分量振动幅值远远大于其他振动频率(见图7)。

图7 上机架、联轴法兰信号频谱(变励磁100%)Figure 7 Signal spectrum of upper frame and coupling flange(100% rated excitation)

以上分析说明该机组发电机存在明显的不平衡磁拉力,且不平衡磁拉力对不同部位的影响差异很大:对上机架水平振动有一定的影响,但对大轴法兰摆度的影响显著。

5.4 变负荷试验

各部振动、摆度峰峰值随负荷的变化趋势如图8、图9所示。

图8 变负荷摆度趋势图(95%置信度)Figure 8 Swing trend chart with variable load(95% confidence)

图9 变负荷振动趋势图(97%置信度)Figure 9 Vibration trend chart with variable load (97% confidence)

(1)在各负荷工况下,机组水导摆度+X、+Y向通频峰峰值均未大于200μm。上导摆度+X、+Y向幅值由320μm 增加到了360μm,已远超允许限值270μm。上导摆度过大预示着此处轴承间隙较大,应适当减小间隙。

(2)大轴法兰+X、+Y向摆度幅值在380~690μm 间波动,也已远超允许限值。频谱分析表明,转频、叶片通过频率(5 倍转频,与水力不平衡力相关)是该处主要的振动频率,其他频率幅值极小(见图10)。

(3)机组各部位振动在各个负荷工况下都未超过100μm,满足要求。

6 结论

对某60MW轴流式机组开展了顶转子、变转速试验、变励磁试验和变负荷等试验,通过试验结果的深入分析,获得了以下结果:

(1)发电机转子存在一定的质量不平衡;

(2)发电机存在明显的不平衡磁拉力,此拉力对大轴法兰摆度有着显著的影响;

(3) 变负荷试验时,大轴法兰摆度在380~690μm 之间变动,已超过允许值。转频、叶片通过频率是该处主要的振动频率。

综上所述,该机组大轴法兰摆度超标应是机组无下导、转子与转轮间轴过长、转子质量不平衡、转子不平衡磁拉力、转轮水力不平衡力、上导轴瓦间隙过大等因素共同作用的结果,降低大轴法兰处摆度理应从这几方面着手。后期可对发电机转子实施现场动平衡、减小上导间隙、加装下导(空间允许情况下)、优化运行条件等措施,以改善机组的运行稳定性。