某皮卡车型气动阻力CFD仿真优化

2023-11-01邱施荣李小华

邱施荣,李小华,黄 玮,陈 婷

(江铃汽车股份有限公司,江西 南昌 330031)

0 引 言

车辆气动阻力是车辆行驶过程中受到的与行驶方向相反的空气阻力,车辆高速行驶时气动阻力占比很高[1],通过优化气动阻力降低油耗使车辆整个使用周期受益。整车气动阻力一般通过风洞试验得到,风洞试验中环境可控性强、一致性高,但对硬件设施要求高、费用昂贵,且前期准备周期较长[2]。相比之下,大多数汽车主机厂采用实车道路滑行试验和环境模拟转鼓试验来获取滚阻系数和气动阻力系数,进而评估整车油耗,此方法对于中期改款车型的燃油经济性开发验证具有易于实现、价格低廉的优势[3-4]。

相比一般轿车和SUV,皮卡车型的气动阻力特性具有3方面矛盾:(1)非承载式车架与下车体平整化需求之间的矛盾,非承载式车架使下车体实现平整化的难度更高;(2)强通过性的大接近角设计要求与车底前端整流装置离地高度之间的矛盾;(3)尾部半开放式货箱设计需求与所形成的高气动阻力双尾迹流场之间的矛盾。

目前,国内外已有不少学者对皮卡外流场特征和气动阻力特性进行研究。AI-GARNI 等[5]基于风洞试验对简化皮卡模型尾部流场特征进行详细研究,通过对比货箱尾门前、后压力分布,得出皮卡货箱尾门有利于降低整车气动阻力。CHEN 等[6]对某量产皮卡风阻进行模拟计算,重点研究船尾形尾部、尾门后横隔板及货箱盖板等不同形状参数对气动阻力的影响。赖晨光等[7]结合CFD(Computational Fluid Dynamics,计算流体动力学)、DOE (Design of Experiment,试验设计)及优化算法,对某简化皮卡模型的货箱尺寸、导流板进行敏感度分析,重点研究车顶导流板安装角度对气动阻力的影响。居小敏等[8]结合风洞测试对某皮卡油泥模型进行气动阻力测试,通过CFD 计算分析皮卡货箱盖板和车顶尾部扰流板对气动阻力的影响。上述研究主要基于简化模型,未考虑机舱、车底细节以及车身型面曲率等对车身流场的影响,可能与实际情况存在较大差异。本文基于CFD 模拟和实车道路滑行试验,对某全尺寸细节的皮卡模型进行气动阻力仿真计算及验证,方向性地分析皮卡尾部流场特征及相关降阻措施,为下一代皮卡车型的气动阻力性能开发提供参考。

1 理论模型

1.1 流体控制方程

对计算域流体介质进行如下假设:(1)等密度气体;(2)不可压缩且绝热。计算域流体单元的控制方程包括连续性方程、动量方程和湍流模型,其中湍流模型采用可实现的k-ε两层模型[9]。

连续性方程为

式中:t为时间;ρ为空气密度;V为速度矢量。

动量方程为

式中:p为压强;τ为湍流应力矢量;F为体积力矢量。

可实现的k-ε湍流输运方程为

式中:k为湍流动能;ε为湍流耗散率;μ为粘性系数;μt为湍流粘性系数;σk、σε、C1、C2为模型经验系数;S为平均应变率模量;Gk为速度梯度引起的湍流动能产生项;ν为运动粘度系数。

1.2 整车气动阻力

整车气动阻力是车辆行驶过程中气流直接作用在车身表面的压力和剪切力在行驶方向上的分力之和,方向与行驶方向相反,其计算式为

式中:FD为整车气动阻力;ρ为空气密度;v为车速;CD为无量纲气动阻力系数;Af为车辆在行驶方向的正投影面积。

2 仿真建模

2.1 车型优化

针对某改款皮卡车型进行改进优化,如图1 所示,其尺寸为5 656 mm×1 905 mm×1 780 mm、轴距为3 350 mm。为了满足新阶段油耗法规要求[10]并保持市场竞争力,对整车燃油经济性提出了更高目标,即车辆以100 km/h行驶时整车风阻需降低25 N。

图1 基础车

针对基础车底部不平整、前端整流效果差导致的下车体、车轮风阻大问题,提出3组减阻方案,具体见表1,方案实施效果如图2 所示,所有方案均不增加整车正投影面积,并且仍满足前端接近角的设计要求。

表1 减阻方案

图2 实施减阻措施

2.2 模型边界CFD仿真计算软件

选用STAR-CCM+,其中物理模型为可实现的k-ε两层湍流模型,仿真网格类型为Trimmer,其边界层为4 层、增长因子为1.5、边界厚度为8.125 mm,并对整车近场及尾迹区域进行了网格加密处理,总网格数约为6 800万个,仿真计算共迭代4 000步。

外流场计算域如图3所示,设置进口边界为速度进口,湍流强度为0.01,湍流粘度系数为10,出口边界为压力出口,压强为0 Pa,地面和侧壁为滑移壁面;冷却风扇为静止,冷却模块芯体采用多孔介质域模型;轮胎为壁面旋转,轮毂旋转采用MRF(Moving Reference Frame,移动参考系)模型;车身姿态为满载状态。

图3 计算域及车身局部网格示意

2.3 试验验证

通过道路滑行试验获得车辆滑行阻力,包括滚动阻力和气动阻力,但不能直接得出气动阻力,为此采用改变单一变量的滑行试验方法,即对同一辆样车先采用方案3进行滑行试验,之后移除方案3 再进行试验,试验中滚动阻力保持不变,则先后两个试验的差值即为方案3对减阻的贡献值。新的道路滑行试验按照企标流程进行,测试道路为混凝土路面,车辆最高初速度为110 km/h,多云天气,气温为12~17 ℃,风速为1~4 m/s,车辆为满载状态,且前、后轮眉高度与仿真状态基本一致。

图4 为基础车型和减阻方案3 的实车道路滑行试验阻力曲线,二者之间的差值即为气动阻力的变化幅值,在100 km/h 车速时,该值为30.4 N,满足前期油耗属性分解目标要求。

图4 不同状态的实车道路滑行结果对比

由图4可以看出,优化方案在高速区间具有比较明显的减阻效果,随着车速下降减阻效果逐渐减弱,甚至存在气动阻力恶化倾向。

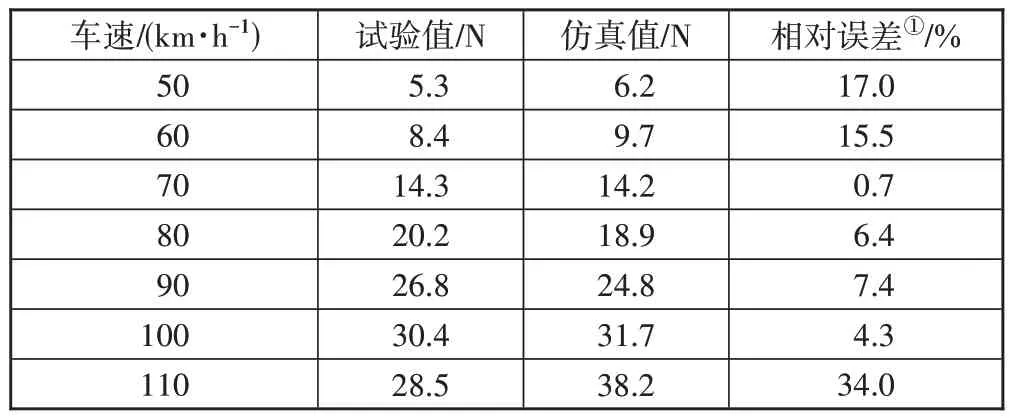

针对优化后车型进行试验与仿真对比,车辆在50~110 km/h时的气动阻力见表2,二者误差波动范围较大,当车速为50、60、110 km/h时,气动阻力的误差超过15%,当车速为70、100 km/h时,气动阻力的误差小于5%,各车速下气动阻力的平均误差约为12.2%。

表2 车型优化后气动阻力的试验与仿真对比

3 模型应用

3.1 流场分析

对比车型优化前后的流场变化,以车速100 km/h为例进行分析,图5(a)、(b)分别为基础车型和优化方案3在Y=0 m截面处的速度云图。可以看出,增加机舱下护板可以有效规避底部高速气流对机舱底部横梁的冲击,同时减小机舱内出流与底部气流的相互干扰,使车底部气流更加平顺,尤其车底后半段区域的流场改善效果明显。另外,从图6车底前端流线的分布可以看出,前轮阻风板可以阻滞前保下唇来流,防止过多气流直接冲击轮胎、摆臂和轮罩等部件,可以大大减小两侧轮舱区域的气动阻力。

图5 Y=0 m截面车底流场对比

图6 车底前端流线对比

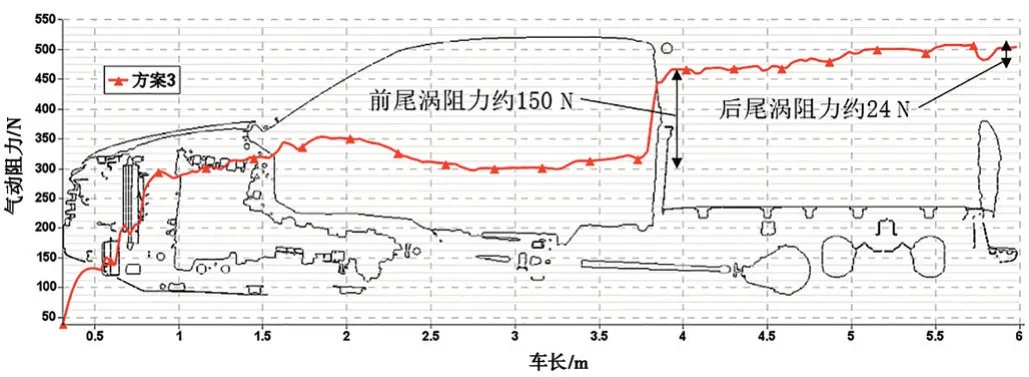

图7为皮卡尾迹流场。图7(a)中皮卡尾部分布有前、后两个边界清晰的尾迹,前一个类似后台阶流,气流在乘员舱尾部边缘发生分离并形成低速回流死区,产生压差阻力;后一个为典型的马蹄形涡结构,受尾部货箱区域空间压力分布不均影响,两侧气流向内向上绕转,并在往下游发展的过程中形成拖拽漩涡。图7(b)显示这对拖拽漩涡在尾门背面左右两端形成对称的负压中心,同时诱导尾门顶部气流下洗并产生诱导阻力。从图8整车气动阻力累积曲线可以看出,图7(a)中前、后两个尾迹的气动阻力占总气动阻力比例较高,分别约为30%、5%。

图7 皮卡尾迹流场

图8 整车气动阻力累积发展曲线

3.2 车身前端减阻

表3为不同方案的车身前端减阻效果,可以看出,方案3的前、后轮气动阻力值均低于方案1、2,且方案3的减阻幅值大于方案1与方案2之和,这说明增加的前轮阻风板与机舱下护板之间存在正向相互作用。

表3 不同方案减阻效果对比N

图9为不同方案下整车气动阻力在Y向(车宽方向)的累积发展曲线,为便于比较分析,假设流场左右近似对称,取一半车宽进行处理。左起前轮胎肩至前轮阻风板区域,方案3的气动阻力累积增长量明显小于方案1;在下护板区域,方案3 的气动阻力累积曲线与方案2基本保持平行。

图9 不同方案气动阻力累积发展曲线对比

3.3 尾部减阻

3.3.1 尾部扰流装置

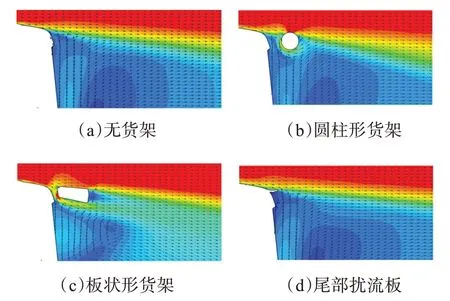

货架是皮卡尾部货箱常见的附加装置,其对乘员舱尾部流场具有一定影响。本文对无货架、分离式货架(圆柱货架和板状货架)及一体式乘员舱尾部扰流板4种状态的气动阻力进行分析,减阻效果见表4。可以看出,相比无货架,分离式的圆柱形和板状货架均使气动阻力增加,但一体式乘员舱尾部扰流板使气动阻力明显减小。4种状态下Y=0 m 截面乘员舱后的局部流场如图10 所示,因尾部型面曲率较大,车顶高速气流流经乘员舱尾部边缘时出现气流分离点位置偏低,如图10(a)所示;对于分离式货架(圆柱形、板状形),分离的气流会在货架表面产生二次附着并形成绕流,在增大货架表面压力的同时改变了气流方向,间接造成动量损失,如图10(b)、(c)所示;一体式乘员舱尾部扰流板具有一定整流作用,可调节车顶气流的分离位置及下洗角度,起到一定的减阻效果,如图10(d)所示。

表4 不同货箱货架对气动阻力的影响N

图10 不同货箱货架Y=0 m截面流场分布

3.3.2 货箱尾门高度与侧翼板

货箱尾门是皮卡车型尾部流场形成前、后尾涡的主要因素,尾门高度对前、后两尾涡的形态有重要影响。分别计算尾门高度为0、0.2、0.3、0.4、0.5、0.6、0.7 m 时整车气动阻力,并分析有无货箱两侧翼板(图11)对整车气动阻力的影响,如图12所示,其中,0、0.5 m 高度尾门有无侧翼板的流场对比如图13 所示。为了消除尾门顶部截面形状对流场的影响,使不同高度尾门顶部截面形状相同,采用简化的尾门模型替代原车尾门。由图12可以看出,整车气动阻力随尾门高度增加呈现先减小后增大趋势。分别对比图13(a)、(b)和图13(c)、(d)可以看出,货箱尾门可以提升乘员舱后尾涡总压,同时减弱两侧拖拽涡对尾门后端流场的影响;当货箱两侧具有侧翼板时,整车气动阻力变化稍有差异,货箱侧翼板可以减小两侧拖拽涡的强度,并减弱对顶部气流下洗的诱导作用;由此可知,当尾门较高时,车顶高速气流对尾门的冲击强度减弱,没有尾门时前、后两涡将合为一个,如图13(d)所示。

图11 货箱侧翼板

图12 气动阻力随货箱尾门高度变化曲线

图13 货箱尾门高度与侧翼板对整车流场的影响

4 结 论

通过对皮卡车型的气动阻力进行CFD 仿真优化和实车道路滑行试验发现,采用机舱下护板和前轮阻风板对皮卡底部前端进行局部平整化和整流处理,可以显著改善皮卡的气动阻力性能,并且二者具有较明显的正向相互作用。

通过分析皮卡车型尾部气动阻力发现,分离式尾部货箱货架对气动阻力不利,而与乘员舱一体化设计的扰流板具有一定的减阻效果,并且当货箱尾门高度设计合理时可使气动阻力最小,尾门高度过高或过低均对气动阻力产生不利影响,同时货箱两侧翼板具有一定减阻作用。