基于ADAMS的汽车悬架螺旋弹簧参数设计

2023-11-01孔令霞阚东彬

孔令霞,阚东彬

(北京奔驰汽车有限公司,北京 100176)

0 引 言

悬架是汽车底盘的重要组成部分,主要作用是传递车辆载荷、缓和行驶冲击、衰减振动等。其中,弹性元件是悬架的关键组成部件,可将车身和车轮进行弹性连接,起到传递垂向载荷和缓冲振动的作用[1]。

螺旋弹簧是目前汽车上应用最多的弹性元件,其最主要的性能参数为刚度,主要的几何参数包括线径、中径、有效圈数、总圈数等。

传统的通过公式近似计算悬架受力及弹簧刚度的方法,计算效率及准确度均不高,因此,借助虚拟样机分析软件进行螺旋弹簧设计成为必要手段。

1 设计参数分析

通过汽车建模和分析工具ADAMS/Car模块进行悬架KC(Kinematics & Compliance,运动学和柔性)特性仿真,可在研发过程中节省时间、降低费用和风险,并提升设计品质。

其中建模思路为:首先确定悬架硬点,创建运动部件,然后利用约束进行相互连接,并通过装配成为系统,最后通过外力或运动来驱动模型。

建模得到车辆一侧的四连杆形式后悬架仿真模型,如图1所示。

图1 四连杆形式后悬架仿真模型

设置各部件的质量、转动惯量以及轮胎、衬套刚度等特性参数,输入悬架在各需求状态下的力和位移的预设载荷,得到各仿真工况下的仿真结果。以某车型为例,影响弹簧设计参数的各悬架参数见表1。

表1 悬架参数

悬架KC特性的仿真工况包括平行轮跳工况、侧倾工况、侧向力工况、纵向力工况、回正力矩工况。平行轮跳工况可以体现弹簧的全部运动行程和对平顺性的贡献,因此通过该工况得到螺旋弹簧相关设计参数,包括螺旋弹簧设计载荷(空载)、设计高度(空载)、车轮行程与弹簧行程的杠杆比n,其中n为计算弹簧刚度的重要参数。

将表1 中悬架参数输入ADAMS/Car 模块,将空载状态作为设计状态运行模型,读取弹簧设计参数。同时模拟图1 中悬架模型在平行轮跳工况的上、下止点间运动,读取车轮行程与弹簧行程的杠杆比n,具体见表2。

表2 弹簧设计参数及车轮与弹簧行程的杠杆比

2 性能参数分析

车身固有频率与汽车平顺性有直接关系。通常人体习惯的垂直振动频率为步行时身体上下运动频率,为1~1.6 Hz,因此,车身固有频率应尽量在这一范围内。

车辆基本动力学的四分之一模型如图2 所示[2],其中,Z为车身垂直位移,Zu为车轮垂直位移,Zr为输入的路面不平度,Kt为轮胎刚度,Ks为单轮悬架刚度,M为单轮簧载质量,m为单轮非簧载质量,Fb为车身载荷,Fw为地面输入力。

图2 车辆四分之一模型

车辆悬架和轮胎的簧载质量在垂直方向运动,由此得到乘适刚度KR,即悬架和轮胎串联的等效刚度,计算式为

同时,KR定义为

式中:M为单轮簧载质量,由单轮载荷减去非簧载质量m得到,m包括轮边运动零部件的全部质量和悬架导向机构部件的一半质量,则M= (655 kg -114 kg)/2=270.5 kg;f为车身固有频率,由整车性能确定,取值为1.5 Hz。将各数值代入式(2)计算,KR= (2×3.14×1.5 Hz)2×270.5 kg/1000=24 N/mm。

已知Kt= 55 N/mm,则由式(1)计算得到Ks=42.6 N/mm。

螺旋弹簧刚度值Cs可由式(3)得出。

式中:n为车轮行程与弹簧行程的杠杆比,由表2知取值为 0.95。通过式(3)计算得到Cs= 47.2 N/mm,为方便设计和制造,Cs取值为50 N/mm。

3 几何参数分析

3.1 理论公式

螺旋弹簧刚度Cs的计算式[3]为

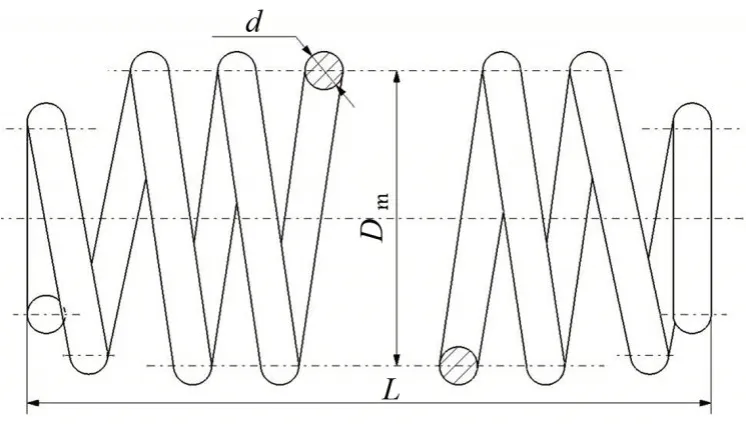

式中:Dm为弹簧中径;d为弹簧钢丝直径;i为弹簧有效圈数;G为弹簧材料的剪切弹性模量,取值为79 000 N/mm2。

弹簧压缩时依靠材料的剪切变形吸收能量,弹簧钢丝表面剪应力τ为

式中:P为设计载荷,即弹簧负荷;C为弹簧指数(旋绕比);K'为考虑簧圈曲率对强度影响而引进的修正系数。

C的计算式为

K'的计算式为

3.2 几何参数计算

图1 中四连杆形式后悬架的螺旋弹簧的几何参数说明如图3 所示,L为弹簧高度,弹簧有效圈数为总圈数减去弹簧端部起支撑作用的部分。

图3 螺旋弹簧几何参数

弹簧几何参数的设计需经过多次计算迭代,过程如下。

首先根据式(4)计算Cs值,其中Dm= 97.5 mm、d=13.5 mm、i=7.25,则Cs= 48.8 N/mm,接近Cs的设计值50 N/mm,可进行后续校核。

螺旋弹簧材料是油淬回火铬硅钢丝,采用冷卷成型工艺加工,其许用拉应力Rm为1 610~1 760 N/mm2,取下限值计算许用剪应力[τ]= 0.4 ×Rm=0.4 × 1610 N/mm2= 644 N/mm2。

由式(6)计算得C= 97.5 mm/13.5 mm = 7.2,由式(7)计算得K'=1.2。

如果剪应力τ不满足目标要求,须重新选择Dm、d、i的值进行迭代计算,直到满足要求。

弹簧的自由高度L0可由式(8)得出。

式中:Lkerb为设计高度,由表2知取值为228.6 mm。

计算得L0= 330 mm。弹簧总圈数为有效圈数加上支撑圈数,根据经验得到该值为i+1.5=7.25+1.5 = 8.75。

综上,某车型四连杆形式后悬架弹簧的各参数值见表3。

表3 后悬架弹簧各参数值

4 试验及调校

螺旋弹簧设计完成后需进行试验验证,并参与整车调校[4-5]。

4.1 试验验证

螺旋弹簧需经过DV(Design Validation,设计验证)和PV(Product Validation,产品验证)的疲劳试验和永久变形试验。

疲劳试验的试验行程指弹簧在车轮最高压缩高度与车轮最低回弹高度之间的压缩距离,试验频率为1~5 Hz,试验循环100 万次,要求试验完成后弹簧不断裂。将表3 中弹簧进行疲劳试验,未发生断裂问题,通过疲劳验证。

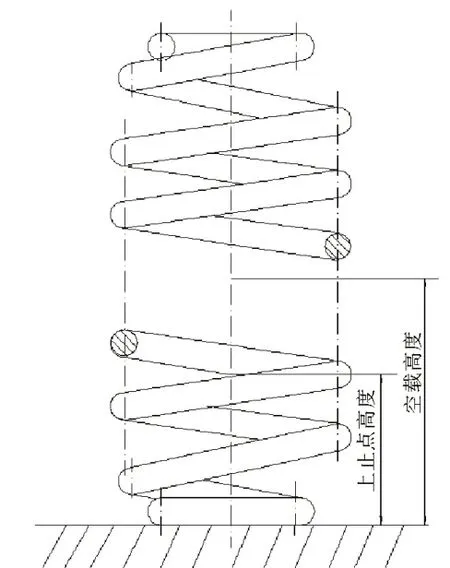

永久变形试验如图4 所示,首先将弹簧压缩至设计高度(即空载高度),测量此时弹簧力F0;之后将弹簧压缩至上止点高度并保持48 h,再将弹簧重新压缩至设计高度,测量此时弹簧力值F1;最后计算ΔF=F0-F1,要求ΔF≤4 mm×Cs。对表3中弹簧进行永久变形试验,得到F0= 5 120 N、F1=5 108 N,则ΔF= 5120 N-5108 N=12 N< 4 mm×50 N/mm=20 N,通过永久变形试验验证。

图4 弹簧永久变形试验

4.2 螺旋弹簧调校

底盘调校针对整车行驶、转向、制动系统进行操纵稳定性、平顺性实车测试和评估,以满足性能开发要求,主要涉及螺旋弹簧、稳定杆、减振器、轮胎、衬套、转向系统、制动系统等。

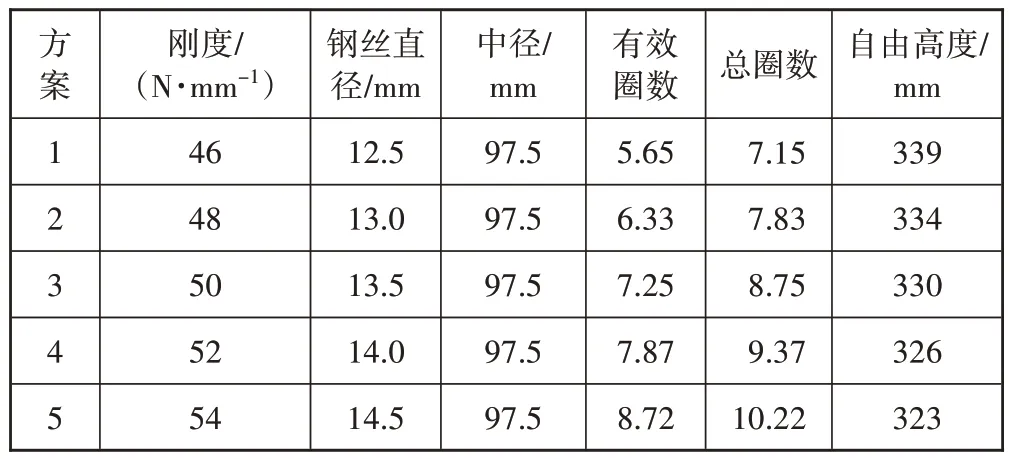

螺旋弹簧刚度对悬架偏频产生主要影响,是底盘调校中的首要零部件。以螺旋弹簧设计刚度为基准,采用不同几何参数制造具有更大或更小刚度的弹簧,并进行实车装配对比测试,调校方案见表4。

对比表4 中各弹簧刚度与不同稳定杆、衬套、减振器等零部件的组合方案,进行实车换装验证,通过多轮操纵稳定性和平顺性指标分析,并结合调校员的主观驾驶评价,使整体性能达到平衡。

表4 调校弹簧方案

在实际调校过程中,方案3 及相关调校零件组合的底盘综合性能表现最优,其车身运动俯仰感较小,前后轴侧倾匹配合适,在冲击条件下能够很好地控制车身冲击衰减,转弯制动稳定性合适,车辆控制容易、安全性好。因此,后悬架弹簧最终采用50 N/mm刚度及相关参数。

5 结束语

螺旋弹簧对悬架性能具有重要影响,通过ADAMS仿真分析计算得到螺旋弹簧各设计参数,包括设计载荷、设计高度和上、下极限高度,以及车轮行程与弹簧行程的杠杆比。针对选定的车身固有频率计算弹簧性能参数,并结合设计参数计算得到螺旋弹簧的主要几何参数,包括弹簧的中径、钢丝直径、有效圈数和总圈数。对设计完成的螺旋弹簧进行试验验证和底盘调校,试验和调校结果表明,弹簧所有参数满足零件和整车性能要求。