中功率涡桨发动机减振系统设计与试验研究

2023-11-01董万元陈永辉王建强陈春兰范勇军吴谋彬

董万元, 陈永辉, 王建强, 陈春兰, 范勇军, 吴谋彬

(1. 中国飞机强度研究所 航空声学与振动航空科技重点实验室,西安 710065;2. 中国航发湖南动力机械研究所,湖南株洲 412002)

涡轮螺旋桨飞机具有燃油消耗低、起降距离短、空留时间长等优点,在军民用领域得到了广泛的应用。然而涡桨发动机运转时会引起剧烈的振动,主要表现为剧烈的窄带叠加宽带的随机振动[1]。该振动将沿着发动机安装框向飞机舱内传递,不仅使得乘、驾人员疲劳而影响舒适性和作战效率,还可能导致精密机载设备损坏。为了提高飞机乘坐的舒适性以及飞机结构、设备的可靠性,涡桨飞机的发动机应进行隔振安装,从而降低发动机振动向飞机机体传递。因此,涡桨发动机在安装时需要设计专门的隔振器,形成多自由度隔振系统,其隔振性能将直接影响飞机舱内的振动噪声水平[2]。国外对涡桨发动机的隔振技术研究比较成熟,早在1938年,Taylor等就开始了早期螺旋桨发动机安装系统设计方法研究[3];接下来Phillips等又研究了结构柔性对发动机隔振效果的影响[4];国外哈金森、洛德公司设计的减振装置在多型涡桨飞机上得到成功的应用。

国内对涡桨发动机减振设计技术还不成熟,随着国内对发动机发展的重视,近年来逐渐有学者展开涡桨发动机隔振安装系统研究。中国飞机强度研究所的陈永辉等研究了发动机隔振安装的解耦设计方法、动力学分析方法等[5-7];陈春兰等研究了发动机安装系统减振装置的刚度优化设计方法[8];南京航空航天大学的王迪研究了涡桨发动机用橡胶隔振器的动力学特性[9];西工大的贺尔铭等采用机翼双梁模型建立了发动机安装系统分析模型,开展了发动机振动传递特性研究[10];文献[11-12]利用有限元法建立发动机转子和机匣系统模型,考虑支承系统的刚度,研究转子-支承-机匣的耦合振动特性;西南交大的樊康等研究了航空活塞发动机悬摆式减振器的疲劳失效问题[13]。发动机隔振安装属于多自由度系统,较普通的机载设备隔振安装设计复杂,目前国内涡桨发动机隔振安装系统结构设计与相关隔振性能试验方法鲜有报道。

本文以某中功率涡桨发动机为设计目标,开展发动机减振系统设计与动力学仿真方法研究,并通过实验室振动试验验证分析方法的有效性,为涡桨发动机减振系统设计与试验方法提供理论基础。

1 发动机减振系统设计

1.1 减振系统结构设计

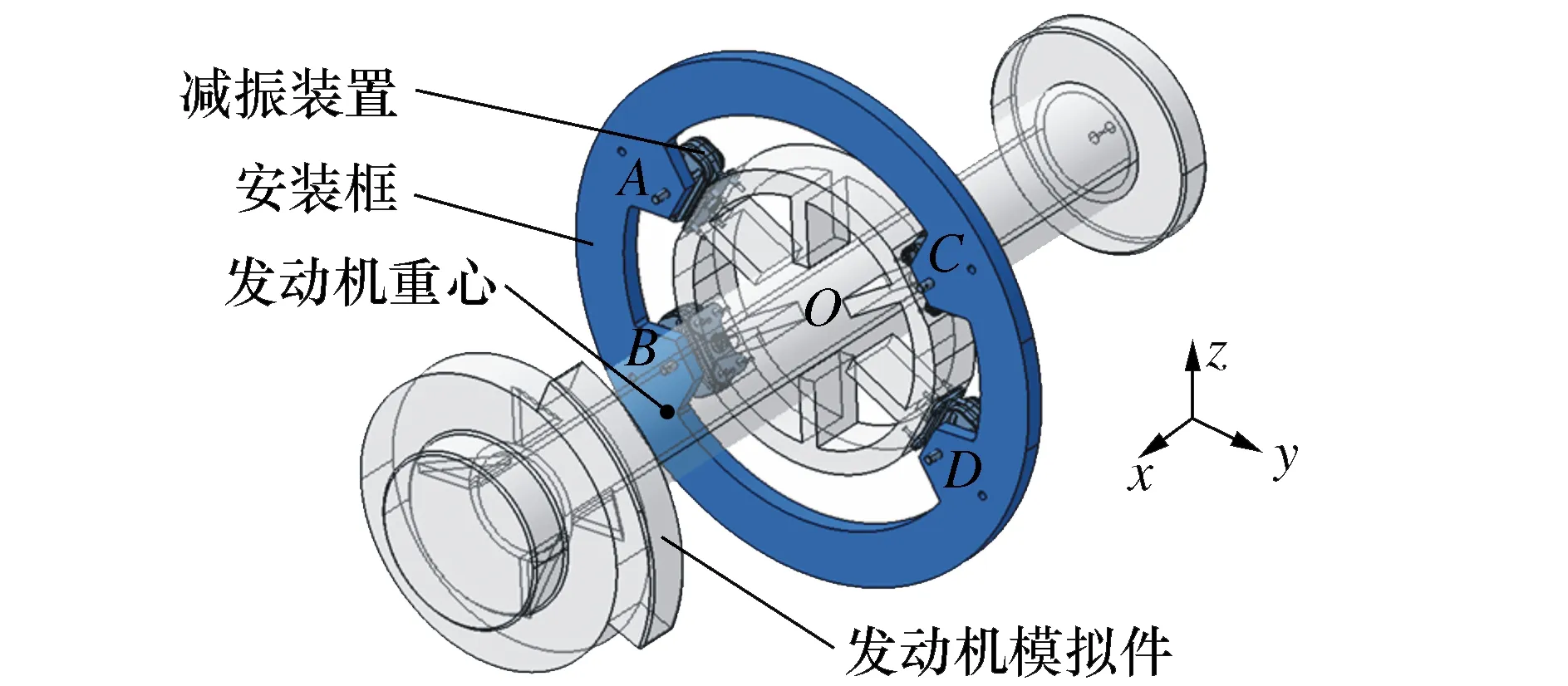

减振安装就是变刚性连接为柔性连接,降低发动机安装位置的支撑刚度,减小发动机运转产生的高频振动向飞机机体的传递,以实现发动机振动隔离。某中功率涡桨发动机重心位置与安装面不重合,采用单平面支撑形式,沿安装框环向布置4个相同的减振装置A、B、C、D。且发动机左右两侧减振装置沿x-z平面对称,夹角AOB为30°,减振系统示意如图1所示,其中x向为航向,y向为展向,z向为垂向。发动机的推力载荷由橡胶减振装置的压缩弹性承担,自重载荷由橡胶减振装置的剪切弹性承担。该减振安装系统的特点是设计简单,仅需设计一种减振装置即可。但是由于发动机重心处于安装面的前端,应尽可能提高橡胶减振装置的切向刚度。

图1 涡桨发动机减振系统Fig.1 Vibration isolator of turboprop engine

研究采用的橡胶减振装置由橡胶单元与金属连接结构组合而成。合理设计橡胶结构的变形自由面,以及橡胶材料的硬度和阻尼性能,可设计得到效果优异的减振装置。本研究设计了一种双侧卡板式橡胶减振装置,其外形结构如图2所示。

在安装支座的两侧设置两片硫化橡胶减振单元,通过橡胶的压缩变形和剪切变形来实现三向减振的功能。这种结构的橡胶块不受拉伸载荷作用,有效利用了橡胶材料优良的抗压性能。

1.2 动力学仿真分析

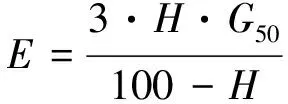

根据发动机的安装形式,设计发动机减振系统支撑框架,该支撑框架可与振动台连接进行振动试验。先对减振系统进行仿真分析研究,采用Workbench ANSYS软件建立系统的有限元模型。橡胶材料具有超弹性大变形行为,其应力-应变曲线具有明显的非线性特性。当前有限元软件的模态分析和谐响应分析基于线性系统进行计算,无法开展非线性橡胶材料的模态和频响特性分析,需要对橡胶材料进行线性简化。文献[14]给出了一种由橡胶材料硬度估算其弹性模量的简化方法,由虎克定律可以得到橡胶材料硬度与其弹性模量的近似关系式为

(1)

式中:H为橡胶材料邵氏硬度;G50为50 HA硬度的橡胶材料剪切模量。由式(1)可估算橡胶不同硬度的弹性模量。

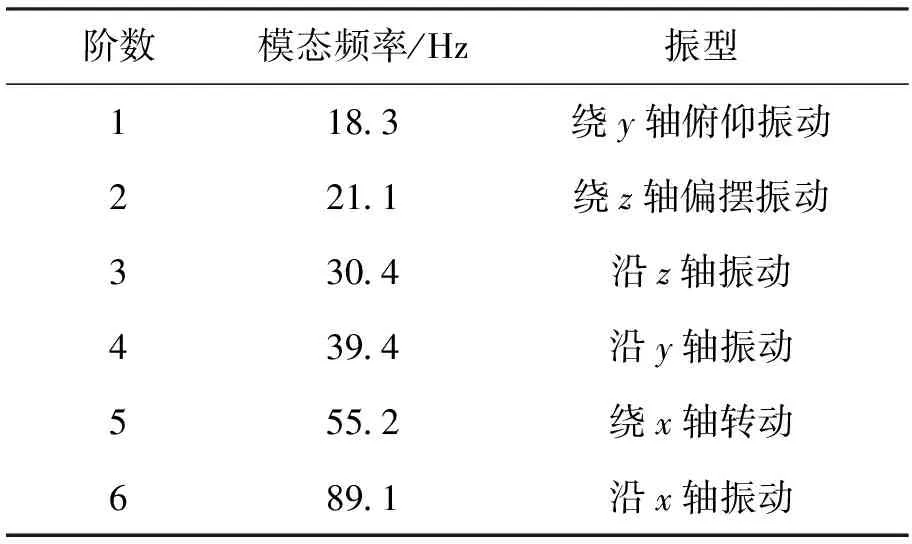

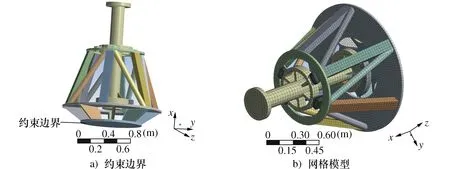

本研究设计减振装置橡胶材料的硬度为70 HA,其近似弹性模量为4.76 MPa,泊松比为0.495,在小变形假设下采用线弹性单元进行模拟。发动机模拟件、支撑框架和减振装置的金属结构均采用结构钢,其弹性模量为200 GPa,泊松比为0.3。减振系统有限元模型如图3所示,采用六面体网格,与振动台连接的安装板固定约束。首先计算减振系统的模态,再采用模态叠加法计算系统的扫频响应。模态计算前6阶结果如4所示,其模态频率与振型见表1。

表1 模态计算结果Tab.1 Results on model calculation

图3 减振系统有限元模型Fig.3 Finite element model of isolator

由表1可知,由于发动机重心远离减振装置安装平面,前两阶俯仰、摆动频率较低;而沿发动机推力方向减振装置需传递发动机推力,该方向频率较高,与预期的设计要求相符。

2 试验验证

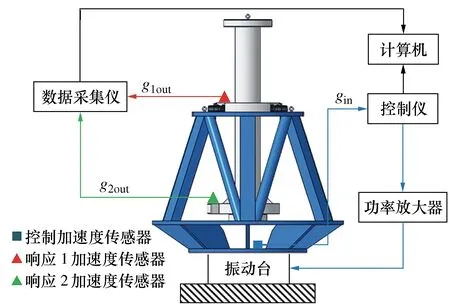

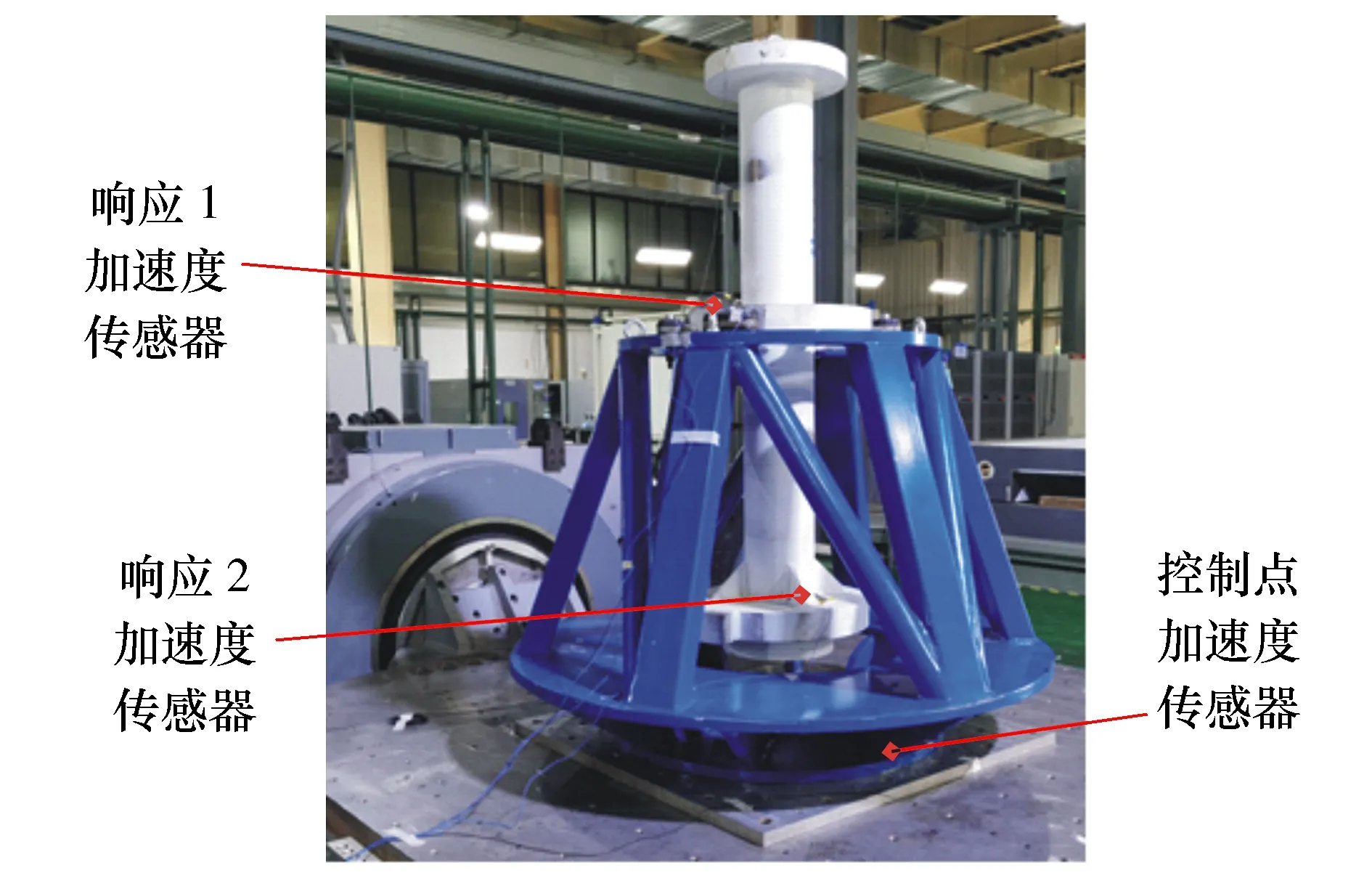

为了验证减振系统仿真分析结果和系统的减振性能,设计的振动试验系统(如图5所示),开展扫频振动和随机振动试验研究。

图5 发动机振动试验系统Fig.5 Engine vibration test system

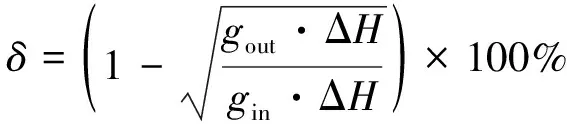

图5中蓝色框架为发动机减振系统安装支撑夹具,将发动机减振系统安装到振动台上。试验中采用东菱ES-200LS3-650型振动台,控制设备采用M+P公司的VR3-1 001 273型控制仪。通过振动台产生的振动来模拟发动机振动,对控制加速度数据和响应加速度数据进行分析比较,可获得减振系统的减振效率。以随机振动频带内的加速度均方根降低水平为基准,则隔振效率定义为

(2)

式中:gin为控制加速度功率谱密度;gout为响应加速度功率谱密度;ΔH为频率带宽。

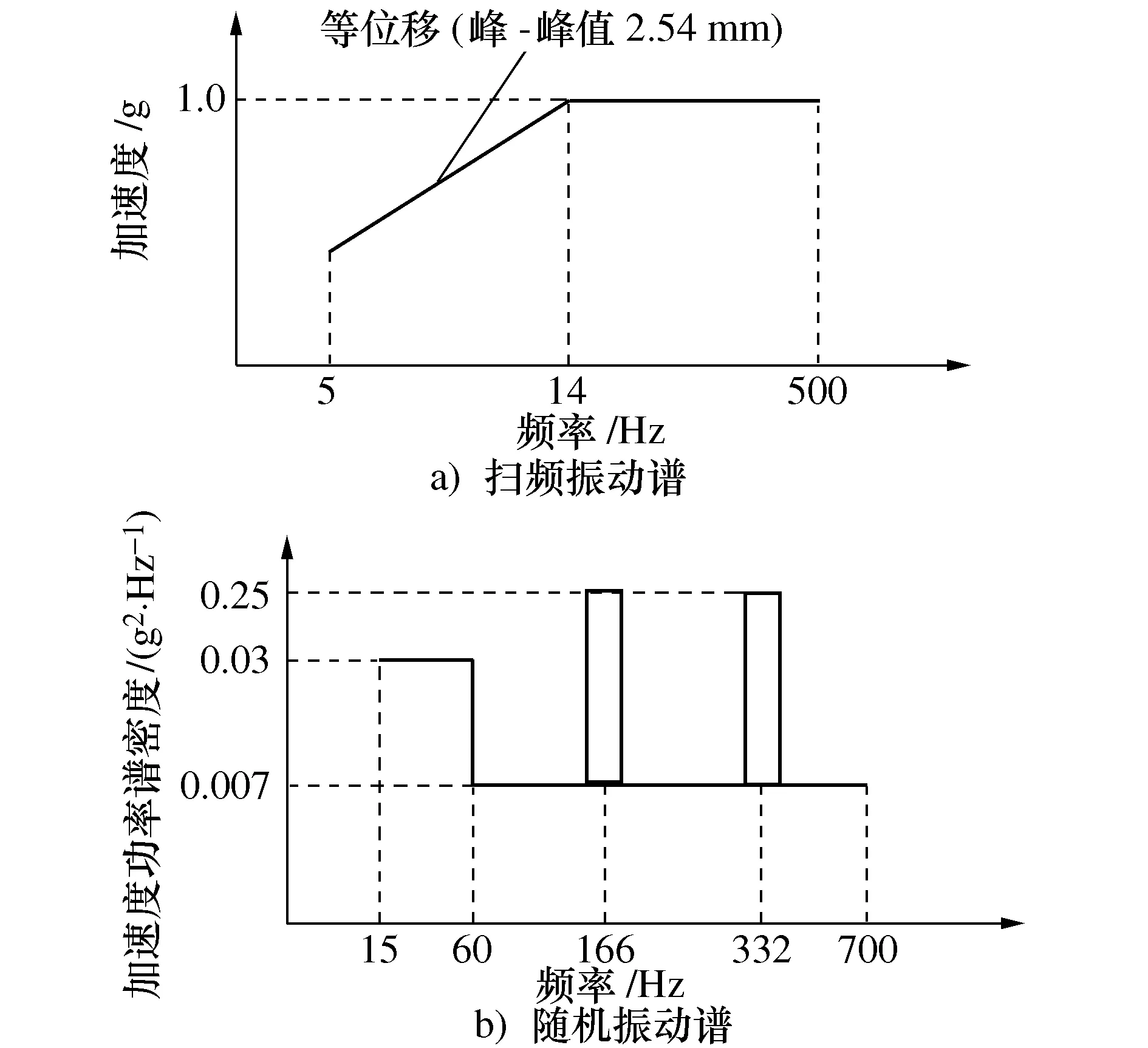

涡桨发动机的振动特点是宽带随机叠加窄带随机,窄带随机主要由螺旋桨的桨叶旋转通过频率引起。某涡桨发动机为五叶桨,额定功率下的转速为2 000 r/min,则发动机振动的1阶激励窄带频率为166 Hz,2阶激励窄带频率为332 Hz。根据该特性开展发动机扫频振动和随机振动试验研究,分别进行x、y、z这3个方向的振动试验。试验方法和振动频谱选择参考HB 6167.6-2 014进行[15],试验频谱如图6所示,试验照片如图7所示。

图6 振动试验频谱Fig.6 Spectrum of vibration test

图7 振动试验Fig.7 Vibration test

3 仿真与试验结果对比

通过扫频振动试验验证减振系统有限元仿真分析结果的准确性,仿真与试验结果对比如图8所示,关键频率对应关系与误差分析结果如表2所示。

从图8和表2可知,在低频区的仿真计算结果曲线与扫频试验结果曲线吻合较好;在减振系统的前6阶模态频率附近会产生谐振现象,且仿真与试验中关键谐振点频率误差值小于10%;在高频段受结构局部模态和阻尼的影响,仿真结果与试验结果误差较大。

由仿真与试验结果比较表明:对橡胶材料进行线性简化,通过橡胶硬度估算橡胶的弹性模量,再采用线弹性单元模拟橡胶材料进行有限元仿真可以计算得到减振系统的低频共振频率与放大倍数,满足工程设计分析应用的要求。从y向和z向仿真与试验结果可知,振动中发动机存在明显的摇摆现象,这是由于发动机重心远离减振装置安装面引起的耦合振动;而x向仿真与试验结果未反应出绕x轴的转动模态,这是由于发动机重心与x轴几乎重合,平动振动激励不能激起绕x轴的转动模态的缘故。

4 减振性能分析

通过对减振系统进行随机振动试验得到发动机经减振后的加速度响应,试验结果如图9所示。

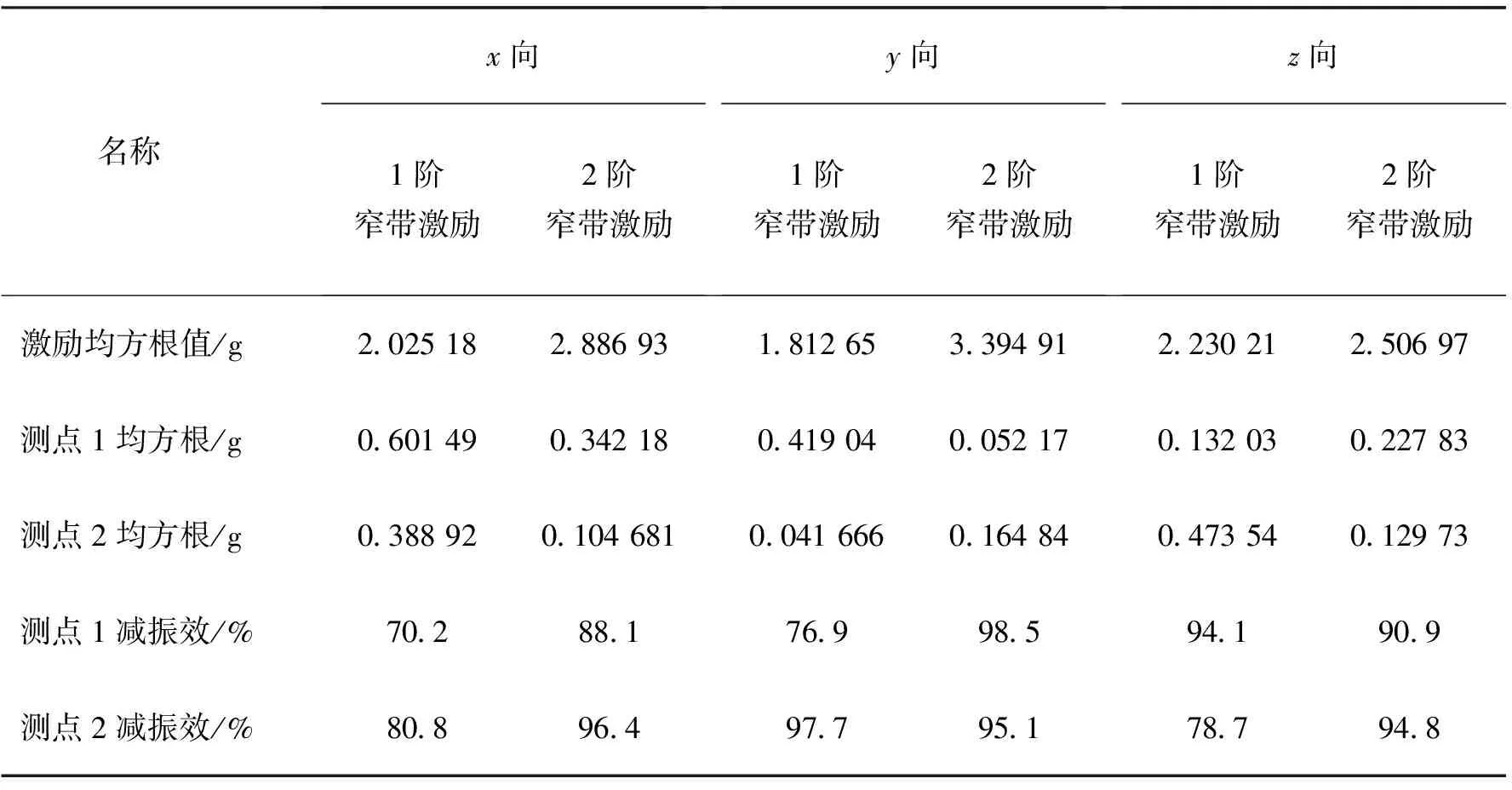

由于涡桨发动机窄带尖峰的振动量级大,减振系统对该窄带尖峰的隔振效果具有重要的意义,因此计算了减振系统对窄带尖峰的减振效率,计算方法如式(2)所示,计算结果如表3所示。从表3可知,本研究设计的减振系统对发动机的前两阶尖峰激励具有良好的隔振效果,隔振效率大于70%。

表3 隔振效率试验结果Tab.3 Test results on vibration isolation efficiency

5 结论

1) 对橡胶材料进行线性简化,通过橡胶硬度估算橡胶的弹性模量,再采用线弹性单元模拟橡胶材料进行有限元仿真可以计算得到减振系统的低频谐振频率与放大倍数。仿真分析结果与扫频试验结果误差小于10%,满足工程设计分析应用的要求;

2) 由随机振动试验结果可知,减振系统对发动机的前两阶尖峰激励具有良好的隔振效果,隔振效率大于70%;

3) 对于发动机单平面四点安装形式,存在明显低频俯仰和摆动模态,因此设计中应尽可能将安装面靠近发动机重心。