金属/复合材料混合连接结构高温承载特性与失效行为研究

2023-11-01戴亚光王东万小朋黄河源

戴亚光,王东,万小朋,黄河源

(1. 西北工业大学 航空学院,西安 710072;2. 中国航空工业集团 公司沈阳飞机设计研究所 综合强度部,沈阳 110035)

随着新型飞行器对服役工况的要求越来越高,耐高温性能成为结构强度和可靠性设计中必须考虑的重要因素[1~3]。碳纤维增强树脂(Carbon fiber reinforced polymers, CFRP)复合材料因其质量轻、比强度和比刚度高、耐腐蚀,且可以满足一定的耐高温特性,已逐渐应用于新型飞行器的主承力结构中[4-5]。然而,目前复合材料并不能完全取代铝合金等传统金属材料,因而大部分飞行器结构是金属和复合材料连接的混合体。而螺栓连接因其操作方便、可重复装卸等优点,是飞行器内部混合结构中最为常见的连接方式[6-7]。因此,研究铝合金和CFRP复合材料螺栓连接结构的高温承载特性与失效行为,具有十分重要的工程应用背景与研究价值。

与常温环境不同的是,高温会使材料强度和刚度产生不同程度的退化,降低材料本身的力学性能。对于CFRP复合材料,高温对树脂基体的影响远大于对碳纤维的影响,尤其当温度达到树脂的玻璃化温度之后,树脂基体的软化与裂解导致材料的力学性能会有很大程度的降低[8-9]。Cheng等[10]分析了95 ℃高温对CFRP复合材料层压板承载特性的影响,结果表明高温环境对结构承载能力有显著影响,95 ℃环境下试样的抗压强度降低了15.5%。Yang等[11]采用细观力学的方法,研究了碳纤维/双马来酰亚胺树脂复合材料在-120~200 ℃环境下受横向拉伸载荷时的损伤过程,结果表明结构横向承载能力下降的主要原因在于,高温使紧密排列纤维之间的基体中出现了高度应力集中。Zhang等[12]结合Hashin型渐进式损伤准则,研究了82 ℃高温对CFRP复合材料销接头损伤扩展的影响,发现环境温度的升高会降低接头强度并增加基体拉伸损伤率。

对于复合材料螺栓连接结构,高温环境不仅会导致结构强度下降,同时会使结构失效模式发生改变。徐鲁兵等[13]对不同尺寸参数T300/BMP316树脂基复合材料螺栓接头进行了25~310 ℃范围内的拉伸试验,结果表明,温度升高使接头强度大大降低,且温度越高降低幅度越大。Zu等[14]通过试验研究了温度对金属与复合材料连接结构力学性能的影响,发现随着温度升高,螺栓连接处破坏模式由单一的拉伸、剪切、挤压等转变为与分层失效混合的模式。宋健等[9]研究了不同温度下CFRP复合材料层合板的静态力学性能,发现温度升高后载荷-位移曲线的非线性增强;且在低于200 ℃范围内,材料的纵向拉伸模量与强度几乎不随温度变化,但当温度超过树脂的玻璃化温度后,纵向强度明显下降。

多钉螺栓连接具有载荷分配不均匀、失效模式多样化特点,且由于高温影响下金属与复合材料热膨胀存在差异性,导致热应力分布和钉载分配的不规律性进一步加剧。邓文亮等[15]对飞机机身典型部位复合材料与Z型长桁螺栓连接结构进行了热力耦合性能研究,发现当紧固长度增加时,热膨胀系数不匹配引起的金属材料最大应力明显增加。朱梓珣[16]针对不同螺栓连接形式,研究了在不同温度(-75 ℃、25 ℃、100 ℃)下结构的钉载分配规律。发现温度的变化会引起连接结构内螺栓孔的间隙变化,从而引起螺栓载荷的分配变化。

基于以上研究现状可以看出,国内外专家学者已经对于高温环境下CFRP复合材料的力学性能做了一些探索性的研究工作,但对于金属与复合材料混合连接结构的高温承载特性和损伤演化行为研究还很少。本文以铝合金-碳纤维增强树脂复合材料三钉双搭接结构为研究对象,进行常温(25 ℃)和高温(150 ℃)环境下的准静态拉伸试验,获得高温对结构强度及失效模式的影响;同时建立有限元数值模型,分析结构在热力耦合作用下的损伤演化机理,可为推动CFRP复合材料的工程应用提供重要支撑。

1 试验

1.1 试验件

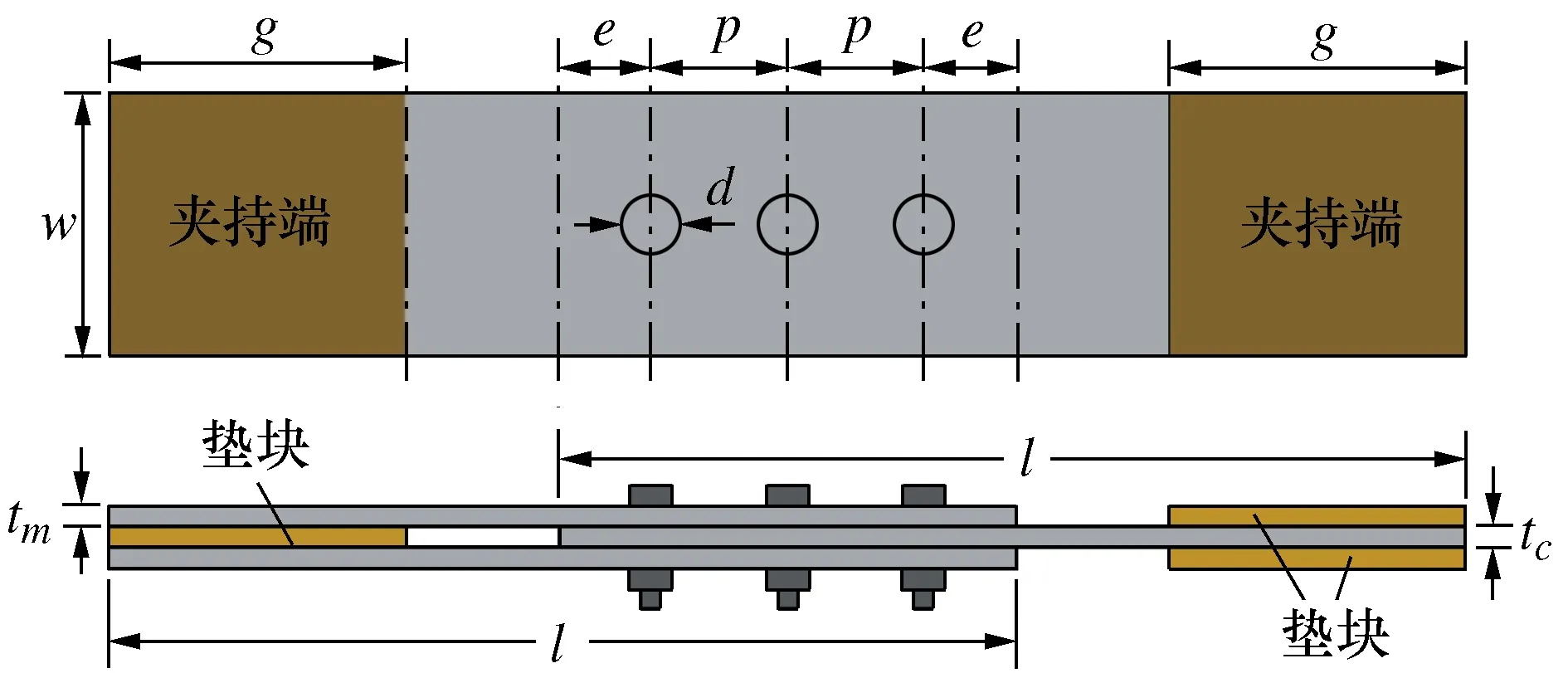

铝合金-碳纤维增强树脂复合材料螺栓连接形式如图1所示,上下面板材料为2024铝合金,中间为CFRP复合材料层合板;铝合金板和复合材料层合板通过三套螺栓紧固件进行连接,拧紧力矩T=3 Nm。

图1 试验件示意图Fig.1 Schematic diagram of the test piece

2024铝合金厚度为3种规格,复合材料层合板厚度2.5 mm,铺层为[45/0/0/-45/90/0/-45/0/0/45]s,每种工况在25 ℃和150 ℃环境中各进行1次试验,试验件具体尺寸及试验矩阵如表1所示。

表1 试验件尺寸及试验矩阵Tab.1 Test piece size and test matrix

1.2 试验过程

参考标准ASTM D5961/D5961M-17[17],对上述3类试验件开展25 ℃和150 ℃环境下的准静态拉伸试验。试验在PLD-100电液伺服万能试验机上进行。高温环境由YD-350A环境箱提供,升温至150 ℃后保温30 min使得试验件各部分受热均匀,高温试验环境箱如图2所示。试验以2 mm/min速率加载至载荷降为0或降低最大载荷的30%时停止试验。

图2 试验件夹持形式及试验环境箱Fig.2 Test piece clamping form and test environment

2 有限元分析

2.1 材料损伤模型

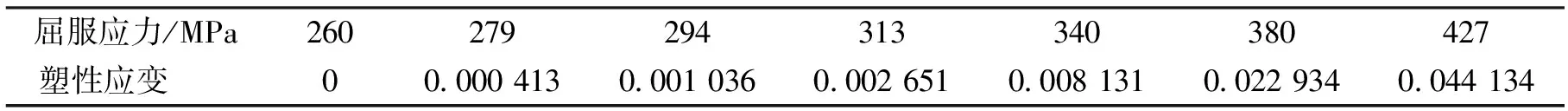

根据标准拉伸试样测得2024铝合金的弹性模量76 GPa,泊松比0.33;螺栓材料为TC4钛合金,弹性模量112 GPa,泊松比0.34。铝合金搭接板采用弹塑性模型,其屈服应力-塑性应变关系数据如表2所示。

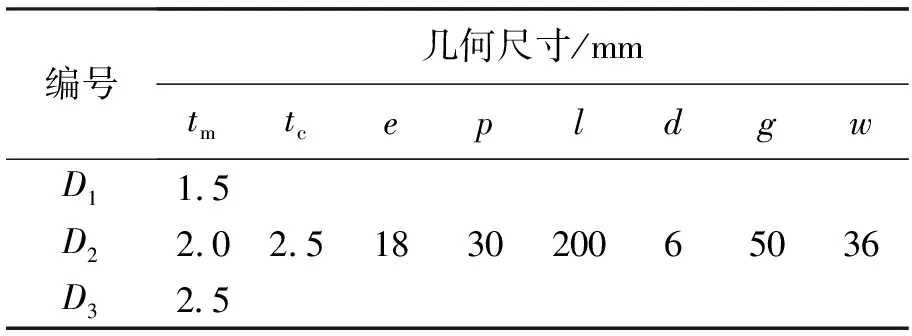

表2 2024铝合金弹塑性模型参数Tab.2 2024 aluminum alloy elastoplastic model parameters

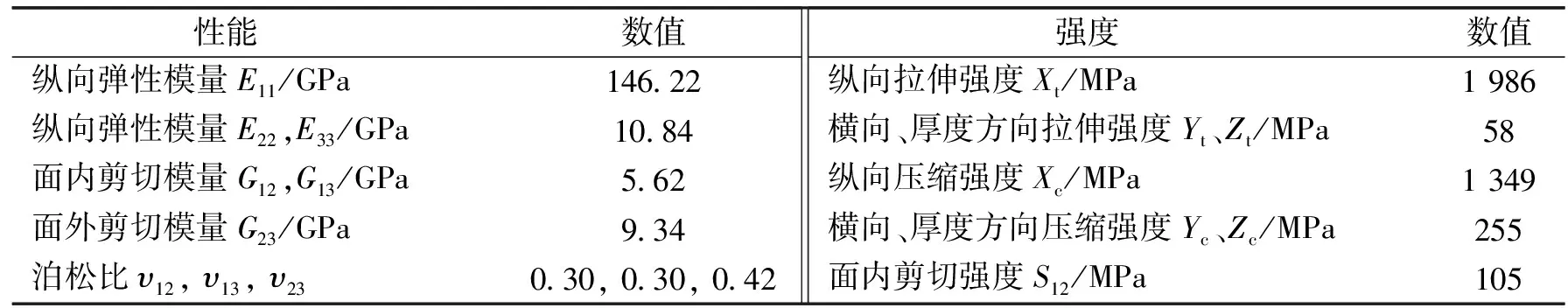

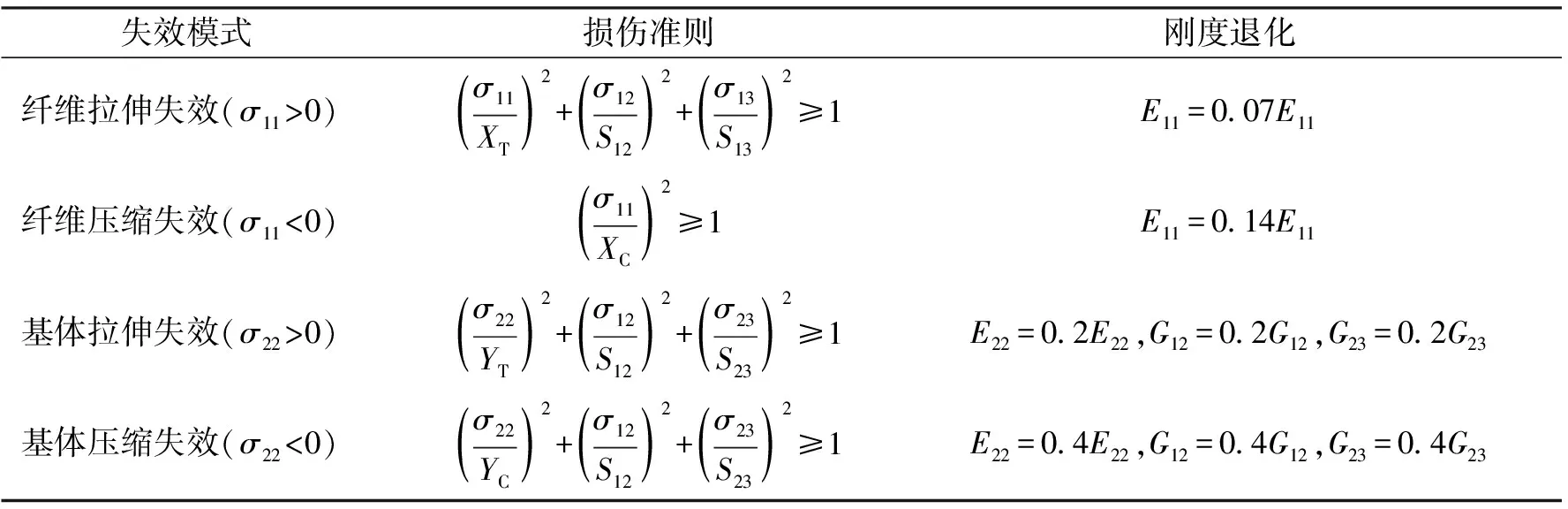

如表3所示,CFRP复合材料层合板材料参数参考文献[18]中碳纤维树脂基复合材料的力学性能数据。高温分析时引入热膨胀的影响,材料热物性参数如表4[18]所示。选用基于Hashin准则失效方法来预测复合材料的初始损伤,当材料达到损伤后,采用基于刚度降低的渐进损伤模型来模拟复合材料的损伤过程,复合材料损伤刚度退化准则如表5所示[19]。

表3 CFRP复合材料力学性能参数[18]Tab.3 Mechanical property parameters of CFRP composites[18]

表4 材料热膨胀系数[18]Tab.4 Thermal expansion coefficient of materials[18]

表5 复合材料损伤准则及刚度退化模型[19] Tab.5 Composite damage criteria and stiffness degradation model[19]

2.2 三维实体模型

在ABAQUS有限元分析软件中,通过使用C3D8R三维实体单元,分别建立铝合金板、复合材料板、紧固件的三维实体模型。CFRP复合材料板为20层单元,每层设置与1.1节试验件相同的铺层方向。为了更为准确地分析结构的失效过程,在受载关键部位(螺栓连接处)增加布种数使得网格更精细;不考虑夹持部分的建模,整个模型由97 128个网格构成。设置不同部件之间的接触完成结构件的装配,接触属性选择面面接触,使用摩擦因数来表示接触面间的接触特性,摩擦因数值设为0.3[18]。有限元模型如图3所示。

图3 铝合金与复合材料螺栓连接结构有限元分析模型Fig.3 Finite element analysis model of aluminum alloy and its composite bolted structure

设置预定义场初始温度25 ℃,环境温度150 ℃;然后在连接件的一侧设置边界条件为U1=U2=U3=0;另一侧设置U2=U3=0,并采用位移加载。根据2.1节所述材料的基本力学性能参数和热物性参数,基于Fortran语言开发复合材料UMAT子程序,通过调用子程序完成铝合金与复合材料螺栓连接结构的热力耦合分析。

3 结果分析与讨论

3.1 模型验证

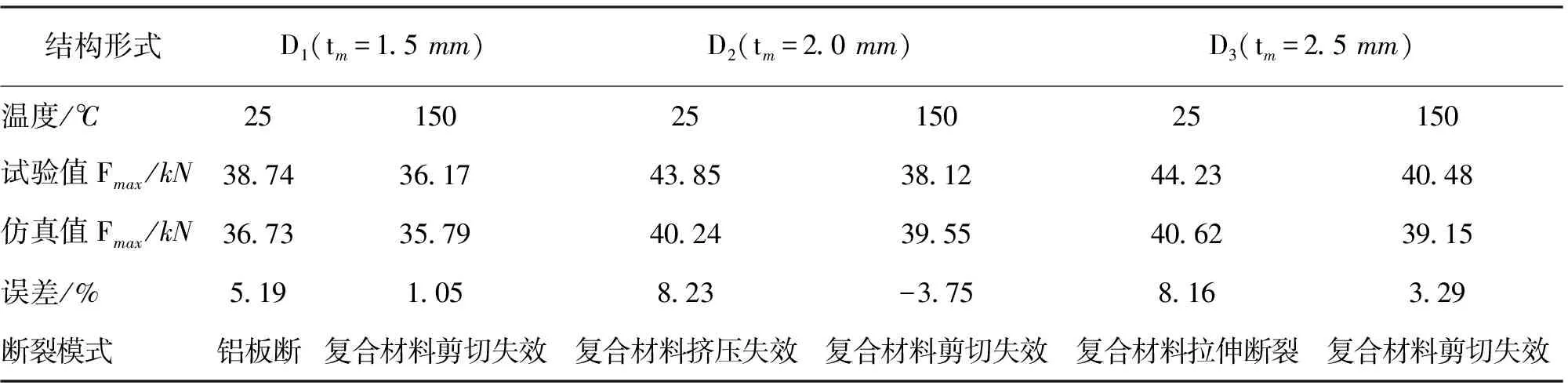

以加载过程中的最大载荷作为结构的极限载荷,3种不同铝合金厚度连接结构的极限载荷试验值与仿真值如表6所示,其中试验值取2次结果的平均值。由表6可知,数值仿真结果与试验值吻合较好,误差均小于10%。同时,数值计算与试验结果的结构失效模式保持一致:常温环境下,随着铝板厚度的增加,3种结构失效分别为铝板断裂、复合材料挤压失效、复合材料拉伸断裂;150 ℃高温环境下,3种结构均为复合材料剪切失效。

表6 数值仿真与试验结果比较Tab.6 Comparison of numerical simulation and test results

3.2 高温对结构失效模式的影响

常温(25 ℃)环境下CFRP复合材料和铝合金螺栓连接结构的破坏样貌如图4所示。可以看出,铝合金面板1.5mm(D1)时,由于复合材料层合板承载能力强于铝合金,复合材料板仅在孔边出现挤压、还未发生完全失效之前,铝合金面板靠近夹持端的孔边已出现断裂;铝合金面板2.0mm(D2)时,复合材料3个孔边均出现明显挤压、靠近自由端的孔边沿加载方向发生剪切失效,铝合金面板靠近夹持端的孔边出现肉眼可见的塑性变形;铝合金面板2.5mm(D3)时,由于钉载分配的不均匀,导致复合材料板靠近夹持端一侧沿孔边发生断裂,其他两个孔边出现少量挤压现象,而铝合金面板未见明显变形。

高温(150 ℃)环境下CFRP复合材料和铝合金螺栓连接结构的破坏样貌如图5所示。可以看出,3种不同铝合金厚度螺栓连接结构的失效模式基本一致,均为沿孔边加载方向出现明显的挤压与剪切混合失效,靠近自由端的孔发生十分明显的剪切破坏,且CFRP复合材料层合板表面发生分层。与常温环境不同的是,高温环境下复合材料结构损伤模式较为一致,由于树脂基体的软化,复合材料板的刚度特性逐渐降低,导致其在受载时更多表现为孔边挤压与剪切失效;同时,高温环境下结构的破坏程度更为明显,孔边的纤维和基体断裂程度更严重。此外,虽然高温环境下铝合金面板并未发生断裂,但孔边出现肉眼可见的变形,主要原因是金属与复合材料热膨胀不匹配导致孔间存在热应力,一定程度上也影响了结构的承载性能。

图5 150 ℃环境下CFRP复合材料和铝合金螺栓连接结构的破坏样貌Fig.5 Failure pattern of CFRP composite materials and aluminum alloy bolted connection structure at 150 ℃

3.3 高温环境下结构的损伤演化规律

由于高温环境下结构失效模式一致,因此以D2为例对高温环境下结构的损伤演化过程进行分析,如图6所示。

图6 150 ℃高温环境下D2结构的损伤演化过程Fig.6 Damage evolution of D2 structure at 150 ℃

如图6a)所示,当加载至22kN时,复合材料搭接板纤维和基体均出现初始损伤,且损伤仅位于搭接板靠近自由端的孔边小范围内,而远离自由端的两个孔边没有发生损伤。当载荷增加至34kN,如图6b)所示,靠近自由端孔边损伤持续增加,远离自由端两孔边也出现不同程度的损伤。相比较而言,0°层纤维损伤程度大于90°层,而基体损伤程度小于90°层;这是由于0°层以纤维承载为主,90°层以基体承载为主。同时,损伤均沿孔边逐渐向外扩展,且均以挤压为主,这也与试验结果相吻合。如图6c)所示,当加载至39kN时,由于复合材料受孔边挤压持续增强,损伤程度沿孔边迅速向受载方向扩展。此时,结构损伤程度逐渐发生了变化:靠近夹持端的孔边损伤扩展远远快于另外两孔,且有沿横截面向外扩展的趋势。最终,由于孔边挤压损伤积累导致结构失去承载能力。

多钉连接结构孔边损伤程度的不同是由钉载分配的不均匀而引起的。可以看出,加载初始阶段,靠近复材自由端的钉孔受载大于另外两孔;当接近破坏载荷时,最大受载孔逐渐转变为靠近夹持端的孔。另外,高温环境下复合材料基体损伤面积明显大于纤维损伤,这主要是由于高温使树脂基体发生软化程度大于对纤维的影响造成的。

3.4 材料厚度对结构承载能力的影响

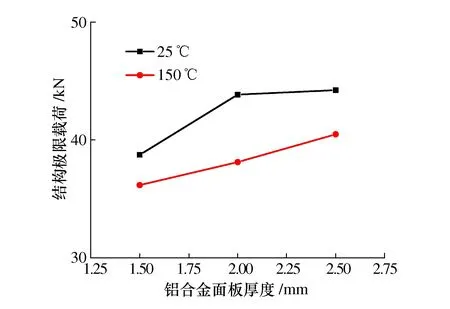

根据常温环境下CFRP复合材料和铝合金螺栓连接结构的极限载荷值可以看出,随着铝合金面板厚度的增加,结构承载能力有所增强。如图4所示,当铝合金面板厚度1.5mm时,复合材料发生完全失效之前,铝合金面板已无法继续承载,沿孔边断裂导致结构失效;铝合金面板厚度增加至2.0mm时,在复合材料失效之前铝合金可以持续承载,最终由于复合材料孔边挤压与剪切导致结构失效;当铝合金面板厚度为2.5mm时,结构承载能力继续增强,且失效模式转变为沿孔边的拉伸断裂。

不同铝合金面板厚度下,结构的极限载荷变化曲线如图7所示。可以看出,在铝合金搭接板较薄、结构承载能力主要由铝合金决定时,增加铝合金面板厚度对结构极限载荷的影响较大;继续增加铝合金面板厚度,结构整体承载能力则增加较缓慢,这是因为此时影响结构强度的主控因素已经为复合材料层合板,继续增加铝合金面板厚度仅会影响刚度分配而使结构承载能力有所增强,但增强程度已经明显减缓。

图7 铝合金面板厚度对结构极限载荷的影响曲线Fig.7 Influence of aluminum alloy panel thickness on the ultimate load of the structure

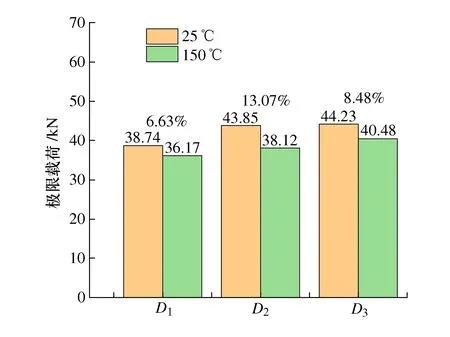

3.5 温度对结构承载能力的影响

由于高温对树脂基体的软化作用,导致150 ℃环境下结构承载能力相比常温环境有所降低。如图8所示,D1、D2、D3这3种不同铝合金厚度的连接结构,在150 ℃时相对25 ℃的极限载荷试验值分别降低6.63%、13.07%、8.48%。

图8 温度对结构承载能力的影响图Fig.8 Influence of temperature on the bearing capacity of the structure

相比较而言,高温对D1结构的承载能力影响最小。这是因为D1结构位于铝合金面板失效和复合材料层合板失效的临界范围内,常温环境下D1失效模式为铝合金搭接板的拉伸断裂;然而150 ℃环境下为复合材料层合板孔边挤压剪切导致的结构失效。D2和D3结构失效的决定因素在于复合材料板,由于温度对CFRP复合材料影响较大,因而150 ℃高温环境下D2和D3结构承载能力降低幅度更大。

4 结论

针对高温环境对铝合金-碳纤维增强树脂(CFRP)复合材料螺栓连接结构的承载特性与失效行为展开研究,分析了温度对结构承载能力与失效模式的影响。得出主要结论如下:

1) 由于高温对树脂基体的软化作用,在环境温度升高后,结构的失效由挤压/拉断等模式转变为比较单一的孔边挤压剪切失效。

2) 在加载初始阶段,靠近复材自由端的钉孔受载大于另外两孔;当接近破坏载荷时,最大受载孔逐渐转变为靠近夹持端的孔。最终由于结构受明显挤压而逐渐失去承载能力。

3) 由于高温对树脂基复合材料的影响更为显著,对本文中D1、D2、D3这3种不同铝合金厚度的连接结构,在150 ℃时相对25 ℃的极限载荷试验值分别降低6.63%、13.07%、8.48%。