基于Fluent 的排气歧管热应力仿真分析*

2023-11-01李江浩

杨 焘 赵 韡 李江浩 郭 鹏

(1-中北大学机械工程学院 山西 太原 030051 2-山西伟鼎实业有限责任公司)

引言

排气歧管是发动机的重要组成部分,在持续高温气体冲击下,排气歧管受热膨胀,产生的热应力使排气歧管容易出现变形甚至开裂等问题。此外,在热应力作用下,排气歧管不停地膨胀收缩,容易发生热塑性应变;随着高温下材料强度大幅降低,排气歧管出现疲劳开裂、密封垫损坏等失效情况的可能性增大[1]。排气歧管出现故障的原因主要有:材料选择不佳、结构设计不合理以及相关制作工艺不完善等[2]。排气歧管失效问题严重影响着排气歧管的使用寿命以及综合性能,需对其结构进行优化[3]。

在工作过程中,排气歧管的热量一般通过热传导方式传导至相邻结构,或者以热辐射以及热对流方式传递到大气环境中。因此,在工作过程中,排气歧管的温度梯度较大,使得发动机性能及其废气排放受到较大影响[4]。在实际工作过程中,经常出现排气歧管与发动机连接端密封失效、高温废气泄漏、紧固螺栓断裂、冷却水滴漏、冷却水流通受阻以及尾气排放阻力增大等问题。研究发现,热特性以及散热结构是影响排气歧管使用寿命的重要因素[5-6]。在研究高温工作环境对排气歧管的影响时,为了缩短设计开发周期、降低研究成本,可采用数值计算的方法对排气歧管流场以及热应力分布情况进行分析,不仅可以预测工作过程中潜在的问题,还可以为后续排气歧管结构优化设计提供参考[7-8]。

本文基于ANSYS Workbench 计算平台,采用Fluent 计算模块分析排气歧管在工作过程中涉及到的尾气排放、固体结构材料之间的传热以及变形等物理过程,对仿真计算后排气歧管的热变形、热应力分布情况进行分析。基于计算结果提出了优化方案,通过试验证明了其有效性。

1 模型分析

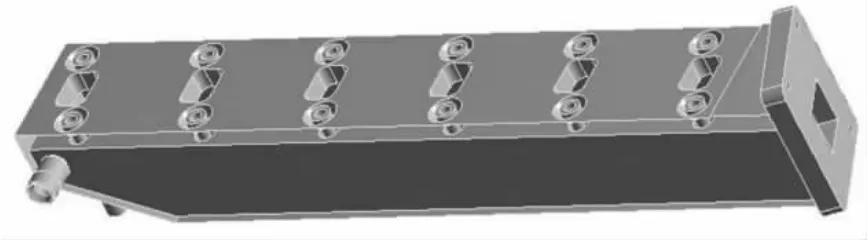

本文以某型号发动机为研究对象,对其排气歧管工作过程进行仿真分析,建立排气歧管模型如图1所示。

图1 排气歧管模型

首先对排气歧管结构进行如下简化处理:几何模型保留功能结构,忽略工艺结构;物理边界条件相关参数根据理论计算确定,忽略实际工况中的变化及波动。

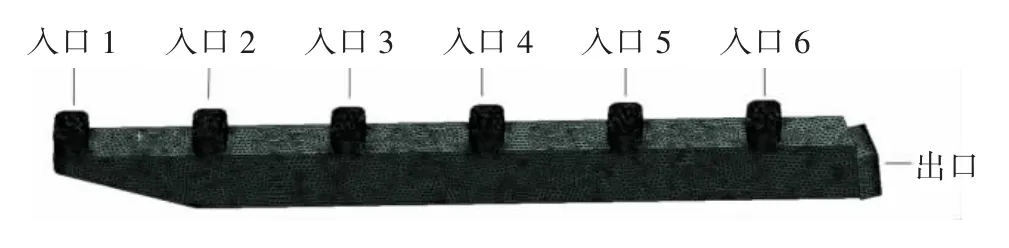

然后分析模型内流场,将排气歧管计算流体域从模型空腔内抽取出来后划分网格,网格单元类型为四面体,单元数为810 918,节点数为157 399;流体域入口、出口设置如图2 所示。鉴于流体域高温烟气湍流特征明显,采用标准k-ε 湍流模型进行内流场及温度场计算;壁面使用对流换热模型,采用温度壁面;流体域入口温度[4]取973 K。

图2 排气歧管流体域入口、出口设置示意图

仿真计算边界条件参数设置见表1。

表1 内流场仿真计算边界条件

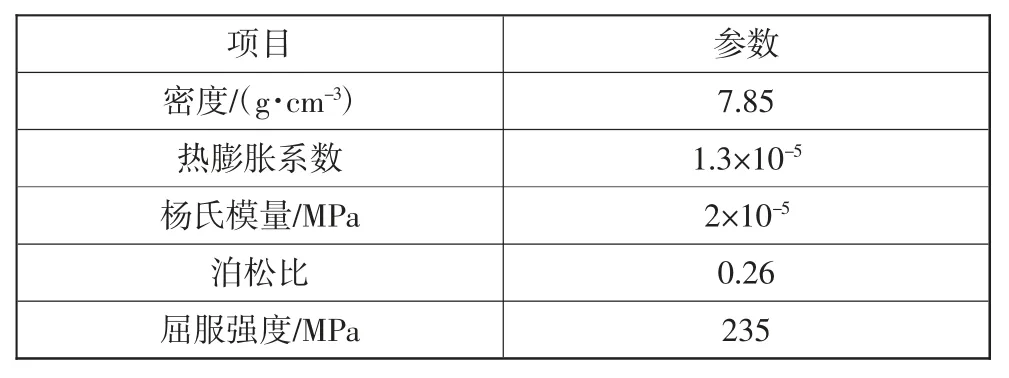

将内流场温度分布结果映射到所建立的排气歧管模型内壁面,通过计算可得到固体内壁面温度分布情况;将内壁面温度场作为下一步求解固体域热变形以及热应力计算结果的热边界条件。分析过程中,排气歧管材料采用碳素钢Q235,其材料属性见表2。

表2 碳素钢Q235 材料属性

排气歧管入口处与发动机连接,因此在排气歧管6 个入口处施加位移约束,对排气歧管热变形以及热应力分布情况进行计算。

2 仿真结果分析

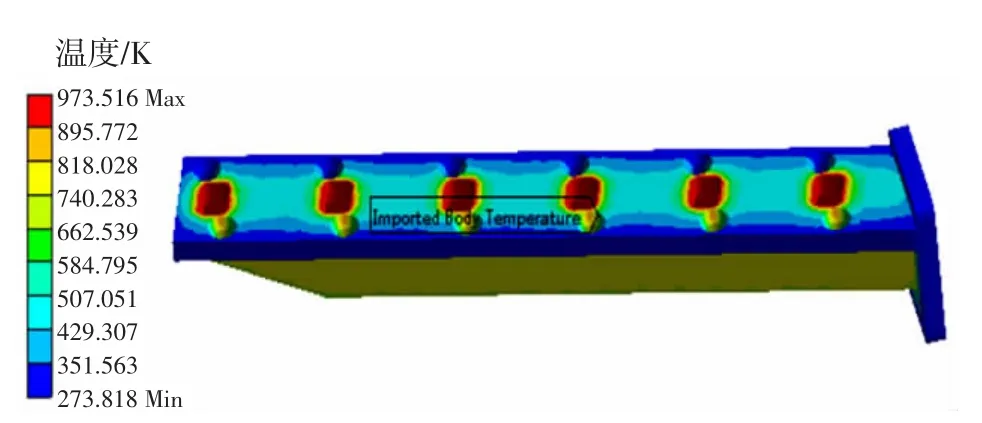

流固耦合仿真分析所得排气歧管外壁面温度分布情况如图3 所示。

图3 碳素钢Q235 排气歧管外壁面温度分布情况

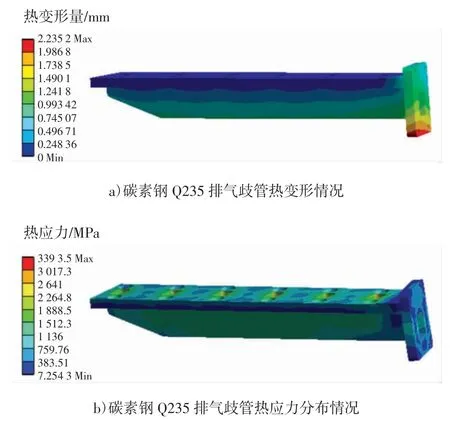

碳素钢Q235 排气歧管的热变形以及热应力分布情况如图4 所示。

图4 碳素钢Q235 排气歧管热变形以及热应力分布情况

图3 与图4 的仿真计算结果显示:排气歧管温度在入口、出口处达到最大,整体变形向出口方向发展,出口位置变形量最大,达到2.235 2 mm;排气歧管的平均变形量为0.892 mm,整体变形情况不严重。各尾气通道与入口结合部位热应力较大,原因是分析时在入口处施加了约束,导致入口处自由膨胀受到限制,机械应力与热应力共同作用导致入口处出现应力集中;排气歧管所承受的平均热应力为1 002.2 MPa,远远超过了材料的屈服强度,容易发生塑性变形甚至出现开裂、漏气现象,进而导致排气歧管失效。

3 优化设计

3.1 材料优化

研究表明,排气歧管所用材料必须在高温下具备良好的抗氧化性能[9]。从上述分析计算结果可知,碳素钢Q235 并不能满足要求,应采用不锈钢等高温环境下强度依旧符合要求的材料[10]。

不锈钢409 的材料属性见表3。

表3 不锈钢409 材料属性

从表2 和表3 可知,与碳素钢Q235 相比,不锈钢409 的材料密度减小了1.91%、热膨胀系数减小了15.38%、屈服强度增大了76.60%,理论上,不锈钢409 更适于用作排气歧管材料。

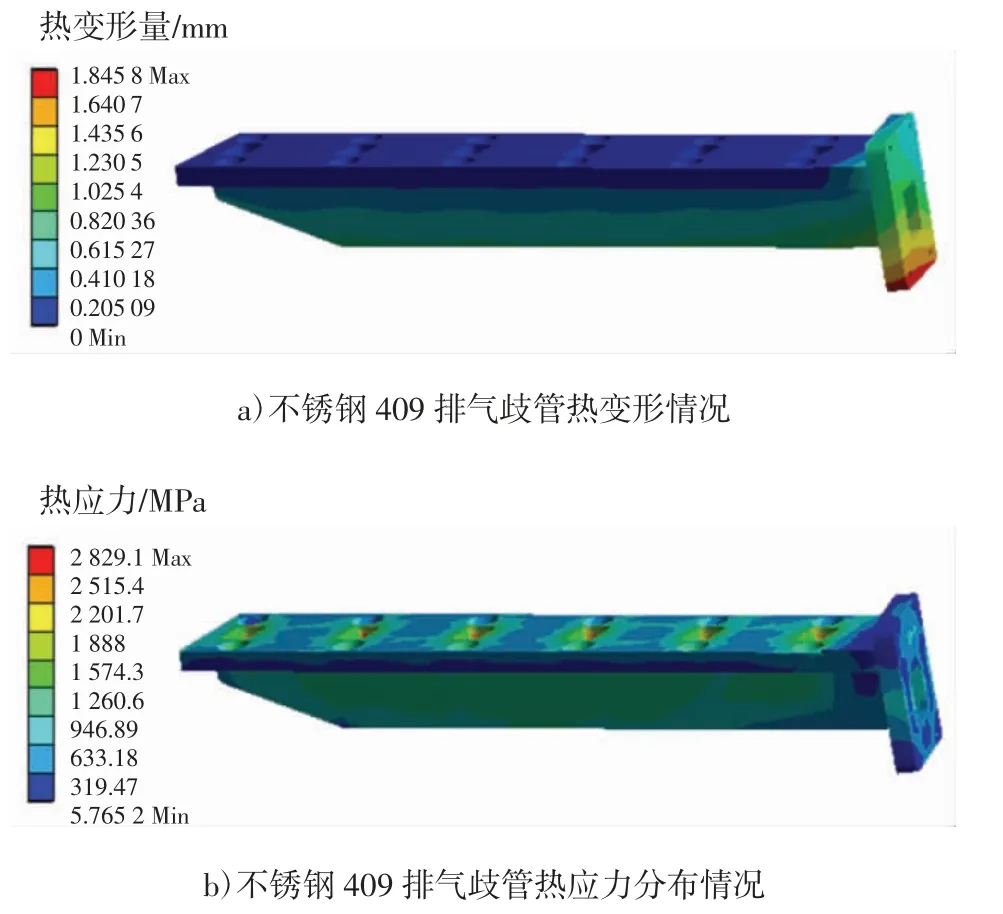

采用不锈钢409 作为排气歧管材料,对排气歧管工作过程进行仿真计算。图5 为不锈钢409 排气歧管热变形以及热应力分布情况。

图5 不锈钢409 排气歧管热变形及热应力分布情况

由图5 可知,与使用碳素钢Q235 相比,使用不锈钢409,排气歧管在工作过程中的热变形与热应力均有所减小,但排气歧管的总体热变形与热应力依然偏大。为了进一步提高排气歧管的工作可靠性,本文对不锈钢409 排气歧管进行优化设计。

3.2 结构优化

实际工作环境中,在超载、超速或遇到特殊路况时,排气歧管负荷大幅增加,失效可能性增大。为了进一步缓解排气歧管热应力集中现象,使整个排气歧管裸露金属表面温度达到安全要求值,从而使排气歧管在不同工作状况下都符合使用要求,必须对排气歧管结构进行优化。为此,本文设计了一种全包覆水冷不锈钢409 排气歧管。其原理是:在排气歧管通道周围新增冷却通道,通过在冷却通道中通入冷却水来降低排气歧管温度。

3.2.1 优化结构仿真分析

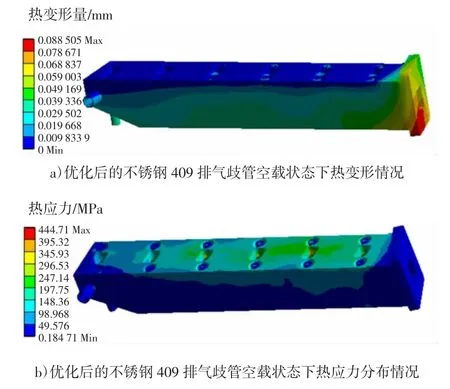

为了更加贴合实际,仿真分析分为2 部分,分别对优化后的不锈钢409 排气歧管空载和负载2 种工作状态下排气歧管热变形以及热应力分布情况进行仿真计算。其中,负载状态下汽车负载质量为5 000 kg。冷却水入口流量为3 L/min,入口温度为293 K;空载和负载状态下冷却水出口温度分别为303 K 和337 K。图6 为优化后的不锈钢409 排气歧管空载状态下热变形以及热应力分布情况。

图6 优化后的不锈钢409 排气歧管空载状态下热变形以及热应力分布情况

由图6 所示的计算结果可知,空载状态下,优化后的不锈钢409 排气歧管平均变形量为0.025 mm,所承受的平均热应力为50.0 MPa。

图7 为优化后的不锈钢409 排气歧管负载状态下热变形以及热应力分布情况。

图7 优化后的不锈钢409 排气歧管负载状态下热变形及热应力分布情况

由图7 所示的计算结果可知,负载状态下,优化后的不锈钢409 排气歧管平均变形量为0.024 mm,所承受的平均热应力为47.0 MPa。

对比图7 与表3 可知,优化后的不锈钢409 排气歧管,仅各尾气通道与入口结合部位的热应力稍大于材料的屈服强度;在2 种工作状态下,排气歧管整体承受的平均热应力均大幅小于材料的屈服强度。

综合仿真计算结果可知,优化后的不锈钢409排气歧管,变形规律与原碳素钢Q235 排气歧管类似,同样在出口处变形达到最大值;但整体变形情况不严重,符合使用需求。与原碳素钢Q235 排气歧管相比,优化后的不锈钢409 排气歧管,入口处所承受的热应力大幅下降,排气歧管整体承受的热应力有所下降,缓解了热应力集中现象。原因是优化后的不锈钢409 排气歧管采用全包覆水冷结构,冷却水与高温壁面接触面积较大,有效提高了换热效果;另外,优化后的不锈钢409 排气歧管,在工作过程中,高温尾气携带的部分热量随冷却水从出口排出,有效降低了排气歧管外壁面温度。

相比于原碳素钢Q235 排气歧管,优化后的不锈钢409 排气歧管,安全可靠性大大提高,有效降低了排气歧管工作过程中由于承受较大热应力而出现疲劳、开裂等失效问题的可能性。

3.2.2 优化结构试验分析

为了验证排气歧管的优化效果,本文对优化后的不锈钢409 排气歧管不同位置的温度进行测量,通过现场试验对仿真结果进行验证。温度测量示意图如图8 所示。

图8 温度测量示意图

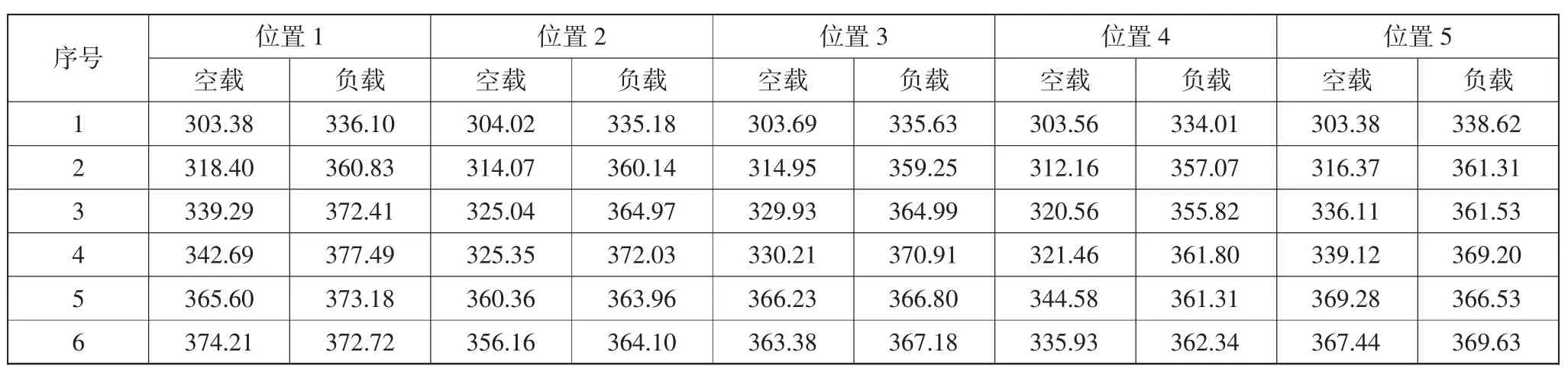

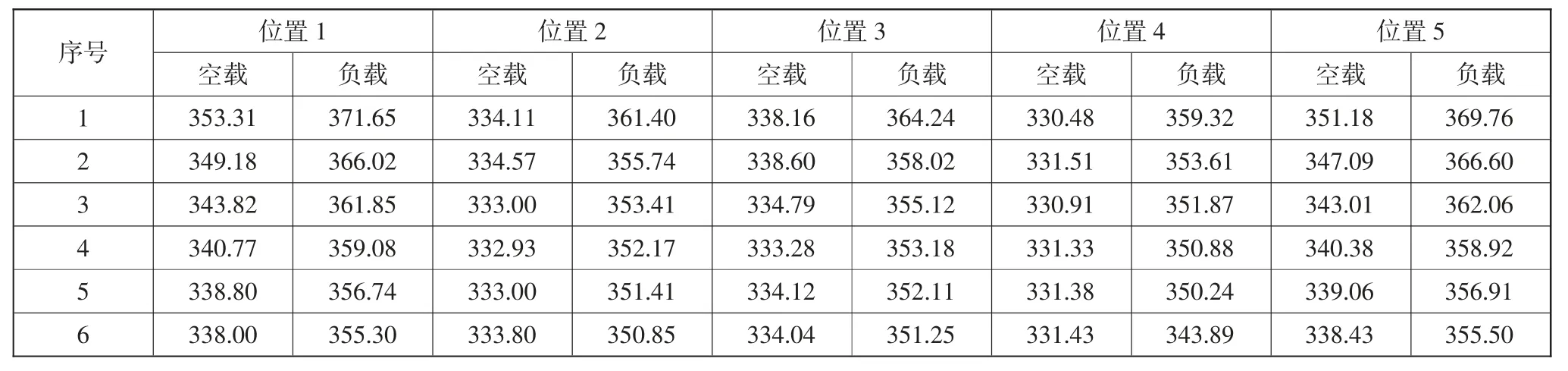

将热电偶通过铜胶带固定于排气歧管表面,使用热电偶对排气歧管空载及负载状态下不同位置的温度进行测量,共测量5 个位置。试验分2 组进行,第1 组试验分别对排气歧管开始运行后空载以及负载状态下的温度进行测量,共测量6 组数据,测量时间间隔为3 min;排气歧管停止运行后,进行第2 组试验,分别对排气歧管熄火时空载以及负载状态下的温度进行测量,共测量6 组数据,测量时间间隔为3 min。2 组试验的测量结果分别见表4 和表5。

表4 运行状态下排气歧管温度测量结果K

表5 熄火状态下排气歧管温度测量结果K

从表4 和表5 所示的测量结果可以看出,运行状态下,排气歧管的温度大体上逐渐升高,但整体温度上升幅度较小;熄火状态下,排气歧管温度大体上逐渐降低。

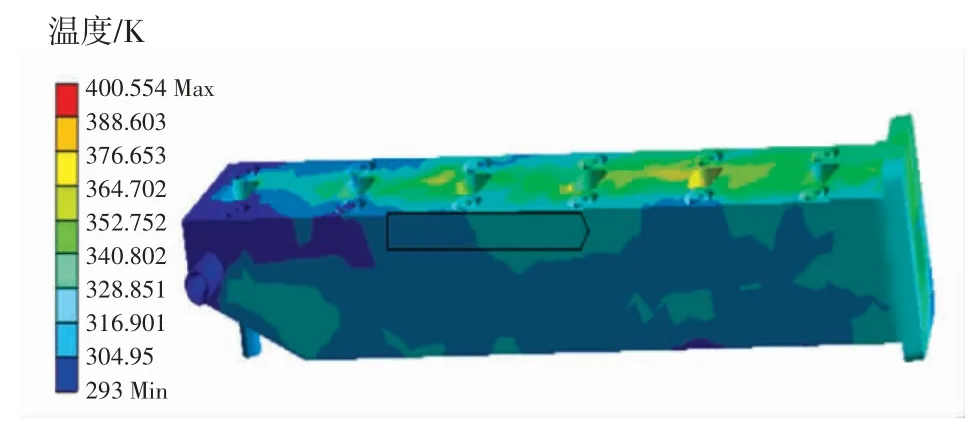

优化后的不锈钢409 排气歧管外壁面温度分布情况如图9 所示。

图9 优化后的不锈钢409 排气歧管外壁面温度分布情况

通过Mechanical 模块导出计算模型所有节点温度,然后求平均值。根据图3 得出:优化前的碳素钢Q235 排气歧管,试验所测壁面处的平均温度为656.70 K;根据图9 得出:优化后的不锈钢409 排气歧管,相应壁面处的平均温度为322.09 K。由此可知,与优化前的碳素钢Q235 排气管相比,优化后的不锈钢409 排气管,壁面温度整体降低。从表4 的测量结果可知,相应壁面处所测最低温度为303.38 K,最高温度为377.49 K,仿真计算结果合理。

通过对比可知,优化后的不锈钢409 排气歧管有效降低了排气歧管的工作温度、减小了排气歧管的工作环境温度梯度,进而减小了排气歧管所承受的热应力。

由于优化后的不锈钢409 排气歧管设计采用全包覆水冷结构的设计思路,在水冷换热的仿真分析过程中,采用恒温热源条件进行极限能力分析。在实际工作过程中,壁面整体温度会快速下降,热流量远小于仿真计算值,可确保排气歧管符合安全条件。冷却水域流场与2 类边界直接相关,一类是与尾气相互接触的边界壁面,该壁面温度高,主要向冷却水传热,将该类壁面边界条件设定为恒温边界条件,计算过程中无限制供给热量以保证该边界居于高温状态;另一类边界为冷却水与外界空气相互接触的壁面,该类壁面边界实际上存在冷却水向外部环境散热的过程,但计算过程中将该类璧面边界条件定为绝热边界条件,使得冷却水中热量无法通过壁面传到外界环境中,只能将所有热量通过出口由冷却水排出。通过这2 种壁面边界条件使模型计算处于一种极端条件下,若在“高温壁面恒温+散热壁面绝热”的极端条件下,排气歧管的冷却效果能够满足理想要求,在实际的“高温壁面最高热流密度受限+散热壁面辅助散热”正常条件下,排气歧管不仅可正常工作,而且可适当减少冷却水流量,降低能耗。

4 结论

本文基于ANSYS Workbench 计算平台,采用Fluent 计算模块分析了排气歧管在工作过程中涉及的尾气排放、固体结构材料之间的传热以及变形等物理过程,对仿真计算后排气歧管的热变形以及热应力分布情况进行了分析,得出如下结论:

1)相对于碳素钢Q235,不锈钢409 的材料强度更高、高温性能更好。在相同的工作状态下,碳素钢Q235 排气歧管的平均变形是不锈钢409 排气歧管的2.75 倍左右,所承受的平均热应力是不锈钢409排气歧管的1.23 倍左右。

2)优化后的不锈钢409 排气歧管有效减小了排气歧管工作过程中所承受的热应力,提高了排气歧管的工作稳定性。

3)优化后的不锈钢409 排气歧管,试验所测位置温度为303.38~377.49 K,平均温度为340.43 K,由仿真计算得到的相应壁面平均温度为348.85 K,试验结果与仿真计算结果基本相符。

4)本文所设计的全包覆水冷不锈钢409 排气歧管,在空载以及负载状态下都可以有效降低排气歧管的壁面温度。