准二级压缩型电动汽车热泵空调系统制冷性能研究

2023-10-31李海军秦兴铎苏之勇

李海军,秦兴铎,苏之勇

(中原工学院 能源与环境学院,郑州 450007)

符号说明:

mo——蒸发器内制冷剂质量流量,kg/s;

m′——补入压缩机制冷剂质量流量,kg/s;

mr——系统冷凝器侧制冷剂质量流量,kg/s;

h1——蒸发器出口制冷剂焓值,kJ/kg;

h2——制冷剂排除压缩机的焓值,kJ/kg;

h3——冷凝器出口制冷剂焓值,kJ/kg;

h4——补路制冷剂流入经济器入口处焓值,kJ/kg;

h5——主路制冷剂进入蒸发器焓值,kJ/kg;

h7——压缩机补气口处制冷剂焓值,kJ/kg;

h8——压缩到中间压力制冷剂焓值,kJ/kg;

W——系统压缩机功率,kW;

Qh——系统冷凝器侧换热量,kW;

Qc——系统蒸发器侧换热量,kW;

Q′——系统经济器侧换热量,kW;

Q——补气系统增加制冷量,kW;

Q′1——单级压缩系统蒸发器侧制冷量,kW;

COPc——系统制冷系数。

0 引言

普通电动汽车热泵空调系统在夏季高温环境中制冷时,会出现排气温度过高,造成系统制冷性能衰减及缩短压缩机使用年限的严重后果[1-8]。以上问题已成为当前制约纯电动汽车推广和应用的关键因素[9]。针对电动汽车热泵空调系统出现的以上问题,相关行业的研究者展开了大量的研究工作[10-12],目前已有的实用性较成熟的热泵空调系统为准二级压缩循环热泵系统[13-16]。该系统的核心是应用补气回路技术,使系统在降低压缩机对制冷剂所消耗功同时,还可以增加制冷剂的过冷度,利于改善系统制冷等性能。董彬等[17]搭建了准二级压缩热泵系统应用模型,研究了以R22为循环工质的热泵系统在降低系统排气温度方面的优势及在系统性能上的良好改进。杨兴林等[18]建立了以经济器补气的准二级压缩循环分析模型,并使用Refprop软件确定所使用制冷剂的物性参数,研究了在高温环境下系统的性能特性。柴玉鹏等[19]搭建了带闪蒸气的R134a准二级压缩热泵系统试验台,研究了准二级压缩系统在提升系统各项性能方面的优越性。YAN等[20]以准二级蒸汽压缩系统为研究对象,试验研究了系统在使用不同制冷剂时系统性能的改善程度。唐景春等[21]以纯电动汽车空调系统为研究对象,在系统中应用补气增焓技术,进一步确定了准双级压缩热泵系统的各项性能得到提高。目前国内外对于纯电动汽车中的热泵空调系统采用补气技术的研究还相对较少,且纯电动汽车热泵空调系统中使用的制冷剂大多以R134a为主。本文立足于热泵空调系统研究现状,设计了一种采用中压补气技术的准二级压缩型电动汽车热泵空调系统,系统以R407C为制冷剂,并搭建了试验台。此外,系统中车内、外换热器均以微通道平行流换热器为主。针对普通电动汽车热泵空调系统在夏季高温环境中制冷时,排气温度过高,影响系统制冷性能的问题,通过在标准焓差实验室模拟测试不同外界环境温度及改变压缩机转速情况下系统的制冷性能,并与普通单级压缩系统进行对比。为优化设计研究热泵空调系统提供试验依据。

1 准二级压缩型电动汽车热泵空调系统

1.1 系统原理

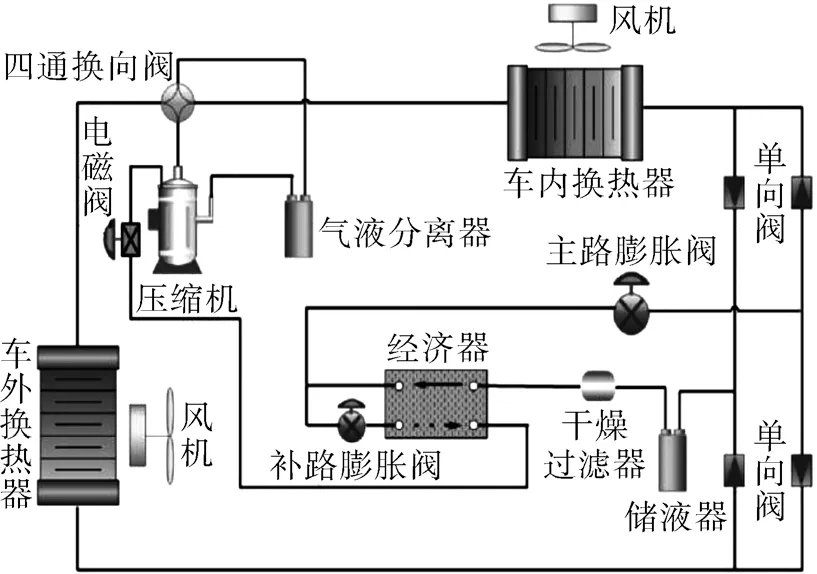

试验所设计的系统如图1所示。其制冷工作原理是:制冷剂在压缩机内压缩后,以高温高压气态形式经四通换向阀流入车外换热器,将热量释放到环境中达到冷凝,随后经干燥器干燥后流入经济器内,经济器作为一个中间换热器,把系统分为补路和主路两个循环,其可利用补路冷剂蒸发吸热效果,进一步对主路制冷剂进行过冷。从主路循环的制冷剂经主路膨胀阀实现节流冷却,随后变为液态流入车内热交换器蒸发吸收车内热量,以达到向车内制冷的目的;而补路循环的制冷剂同样先经膨胀阀实现节流冷却,与主路循环不同的是,进行节流冷却后的补路制冷剂则是回流入经济器内对主路制冷剂进行过冷,从而增加系统制冷量,随后两路循环的制冷剂在压缩机补气口处进行混合共同流入压缩机进行循环制冷。

图1 准二级压缩型电动汽车热泵空调系统Fig.1 Quasi-two-stage compression type electric vehicle heat pump air conditioning system

1.2 准二级压缩系统理论循环分析

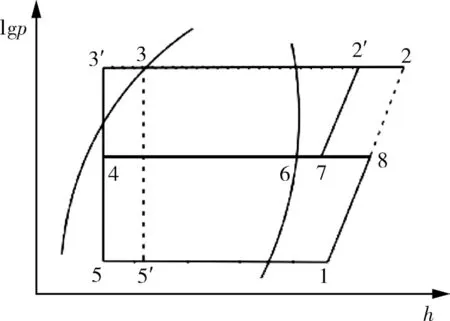

准二级压缩理论循环如图2所示,制冷剂经压缩机绝热压缩后(状态2′),流入冷凝器进行冷凝(状态2′~状态3),随后在经济器内过冷凝到状态3′后分为两路进行循环,从主路循环的制冷剂首先在节流阀实现节流冷却到状态5,后以液态形式流入蒸发器蒸发变为气态制冷剂(状态1),再经压缩机压缩到状态8;而补路循环的制冷剂同样首先在节流阀实现节流冷却(状态4),再次流入经济器通过蒸发吸热的效果达到饱和(状态6)。两路循环的制冷剂在压缩机补气口处混合后(状态7),再次流入压缩机进行下一个循环过程。

图2 准二级压缩理论循环Fig.2 Quasi-two-stage compression theory cycle

准二级压缩理论循环计算式为:

系统蒸发器侧制冷量:

系统压缩机耗功:

系统冷凝器侧换热量:

系统经济器换热量:

热泵系统制冷系数:

补入压缩机制冷剂质量流量:

准二级压缩系统增加制冷量:

2 试验过程

2.1 试验设备与测量装备

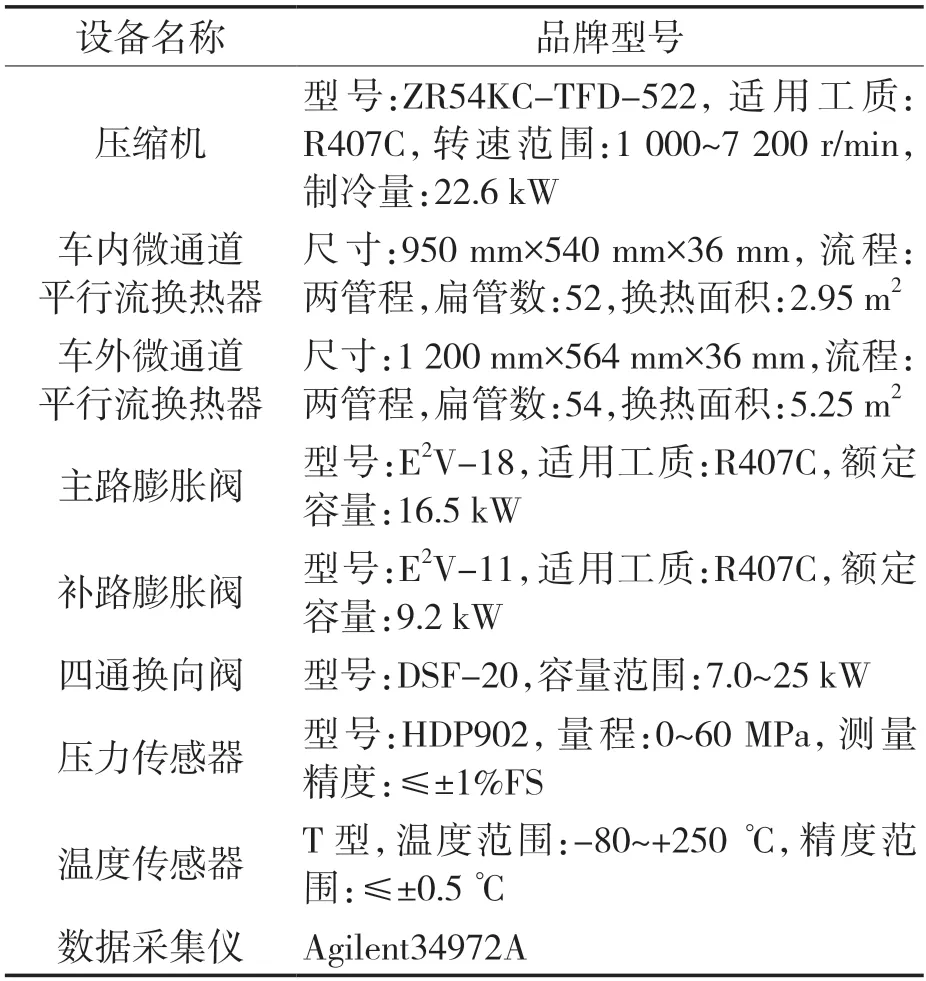

根据带经济器的电动汽车热泵空调系统结构和准二级压缩理论循环技术搭建试验台,为了确保试验结果的准确性,本次测试在规范的焓差实验室内进行,焓差实验室的模拟测试能力范围为2~45 kW,且可模拟不同的室内室外干湿球温度,室内模拟能力范围为-30~50 ℃,室外模拟能力范围为-30~60 ℃,可满足本次试验车外环境温度变化对系统制冷性能的测试范围。试验主要设备与测量装备见表1。

表1 试验主要设备与测量装备Tab.1 Test main equipment and measurement equipment

2.2 试验测试工况

依照QC-T656-2000《汽车空调制冷装置性能要求》搭建试验台,并按照QC-T657—2000《汽车空调制冷装置实验方法》进行试验,试验测试工况见表2。试验首先测试了在压缩机转速为4 000 r/min时外界环境温度对系统制冷性能影响;然后在外界干球温度为35.0 ℃、湿球温度为27.5 ℃工况下,测试压缩机转速对系统制冷性能影响。

表2 试验测试工况Tab.2 Experimental test conditions

3 试验结果分析

3.1 外界环境温度对系统制冷性能影响

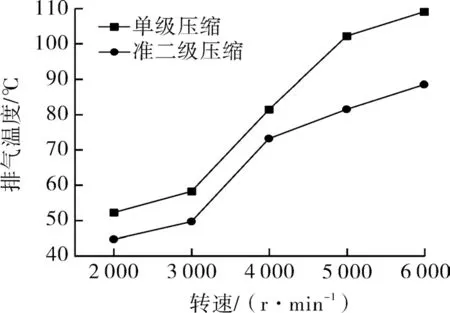

图3示出试验测试时外界环境温度变化引起压缩机排气温度变化曲线。由图中可看出,压缩机排气温度随着外界环境温度的升高而升高,但准二级压缩系统压缩机排气温度低于单级压缩系统。外界环境温度从25 ℃上升到45 ℃时,准二级压缩系统压缩机排气温度较单级压缩系统降低了9.96%~18.64%。由于环境温度的升高使系统冷凝温度也逐渐升高,所以压缩机排气温度升高;但准二级压缩系统通过补气技术,利用补路蒸发到饱和状态的制冷剂降低了主路被压缩到中间状态的未饱和气体制冷剂温度,因此系统压缩机排气温度较低。

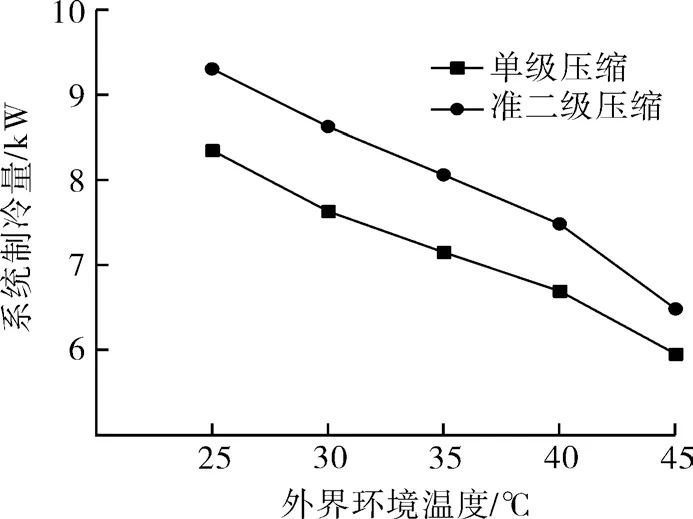

图4示出试验测试时系统制冷量随着外界环境温度变化曲线。

图4 系统制冷量随外界环境温度的变化Fig.4 Variation of system cooling capacity with external ambient temperature

由图中可看出,制冷时在外界环境温度升高的工况下,系统制冷量逐渐降低;但准二级压缩系统制冷量比单级压缩系统高。外界环境温度从25 ℃上升到45 ℃时,准二级压缩系统同比单级压缩系统,制冷量提高了8.91%~12.97%。由于随着外界环境温度的升高,系统冷凝温度和蒸发温度相应升高,但冷凝温度升高幅度高于蒸发温度,致使压缩机压比逐渐增加,此时压缩机的吸气质量流量降低,因此系统制冷量随之减小;相比单级压缩系统,准二级压缩系统通过中间经济器的作用,将冷凝后的主路制冷剂进一步过冷,降低了系统冷凝温度,压缩机压比相应降低,此时压缩机的吸气质量流量得到升高,因此,准二级压缩系统制冷量高于单级压缩系统制冷量。

图5示出试验测试时外界环境温度变化引起系统压缩机功率变化曲线。

图5 系统压缩机功率随外界环境温度变化Fig.5 Variation of system compressor power with external ambient temperature

由图中可看出,制冷时在外界环境温度升高的工况下,系统压缩机功率出现增高趋势;且准二级压缩系统压缩机功率比单级压缩系统高。在标准制冷外界环境温度为30 ℃和高温制冷外界环境温度为40 ℃时,准二级压缩系统压缩机功率较单级压缩系统分别提高了4.92%,5.40%;由于随着环境温度的升高,压缩机压比逐渐增加,所以压缩机功率随之增高;但准二级压缩系统通过补气技术,使流进压缩机的制冷剂流量进一步增加,因此压缩机功率显著增高。

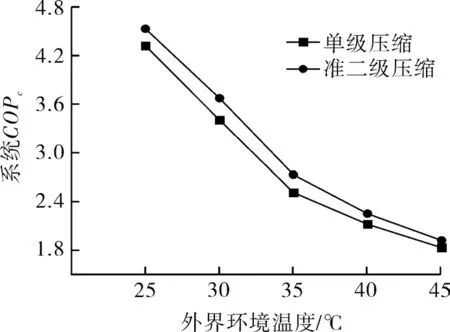

图6示出试验测试时外界环境温度变化引起系统COPc变化曲线。由图中可看出,制冷时系统COPc随着外界环境温度的升高而降低,但准二级压缩系统COPc比单级压缩系统高。在标准制冷外界环境温度为30 ℃和高温制冷外界环境温度为40 ℃时,准二级压缩系统COPc与单级压缩系统COPc相比,分别提高了7.94%,6.13%。由于相比单级压缩系统,准二级压缩系统补路制冷剂虽然增加了一部分压缩机耗功,但系统制冷量增加幅度更大,因此系统的制冷COPc得到升高。

图6 系统COPc随外界环境温度的变化Fig.6 Variation of system COPc with external ambient temperature

3.2 压缩机转速对系统制冷性能影响

图7示出试验测试时压缩机排气温度随压缩机转速变化曲线。由图中可看出,随着压缩机转速的提高压缩机排气温度逐渐增高,但准二级压缩系统压缩机排气温度较低。压缩机转速分别为3 000,4 000,6 000 r/min试验工况时,准二级压缩系统压缩机排气温度较单级压缩系统分别降低了14.71%,10.03%,18.87%。由于压缩机转速的提高使其运行效率得到提升,所以排气温度不断增高;但准二级压缩系统压缩机内循环的制冷剂一部分来自低温经济器补气,此时与单级压缩系统相比,压缩机入口处制冷剂温度更低,因此排气温度得到一定的降低。

图7 压缩机排气温度随压缩机转速的变化Fig.7 Variation of compressor exhaust temperature with compressor speed

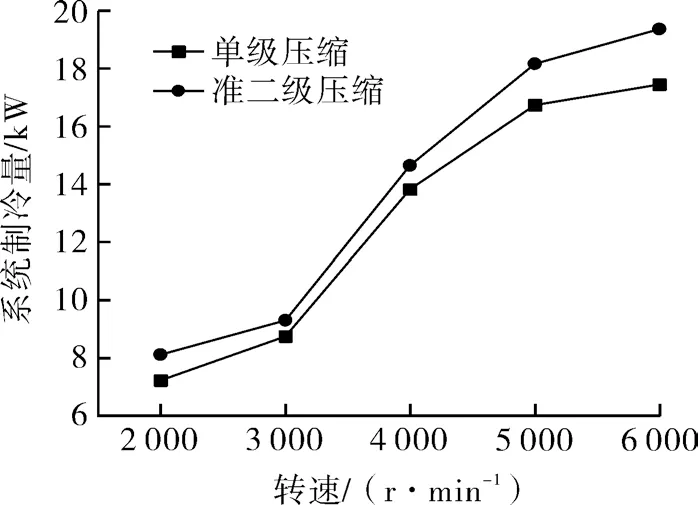

图8示出试验测试时提高压缩机转速引起系统制冷量变化曲线。由图中可看出,在提高压缩机转速的工况下,系统在制冷时制冷量出现增高趋势,且准二级压缩热泵空调系统制冷量较高。当压缩机转速为6 000 r/min时,单级压缩系统制冷量为17.45 kW,而准二级压缩系统制冷量为19.37 kW,同比升高了11.01%。由于压缩机转速增加的同时也增加了进入系统的制冷剂流量,所以系统制冷量增高,但准二级压缩系统可将补路中制冷剂回流到经济器内,通过与主路制冷剂换热的作用,降低主路制冷剂流入蒸发器内的温度,因此相比单级压缩系统,系统制冷量得到增加。

图8 系统制冷量随着压缩机转速的变化Fig.8 Variation of system cooling capacity with compressor speed

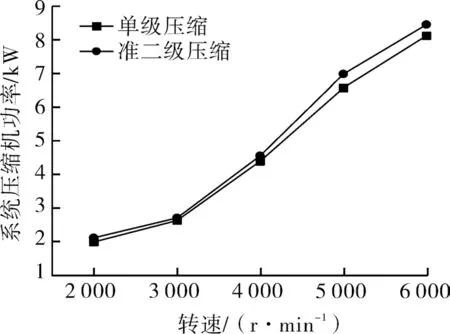

图9示出试验测试时提高压缩机转速引起系统压缩机功率变化曲线。

图9 系统功率随着压缩机转速的变化Fig.9 Variation of system power with compressor speed

由图中可看出,制冷时在提高压缩机转速的工况下,系统压缩机功率出现增高趋势,且准二级压缩系统压缩机功率明显高出单级压缩系统。压缩机转速从2 000 r/min提高到6 000 r/min时,准二级压缩系统压缩机功率较单级压缩系统提高了2.06%~6.24%。由于相比单级压缩系统,准二级压缩系统可以通过补路循环,在压缩机的中间补气口补入制冷剂,因此压缩机功率得到增高。

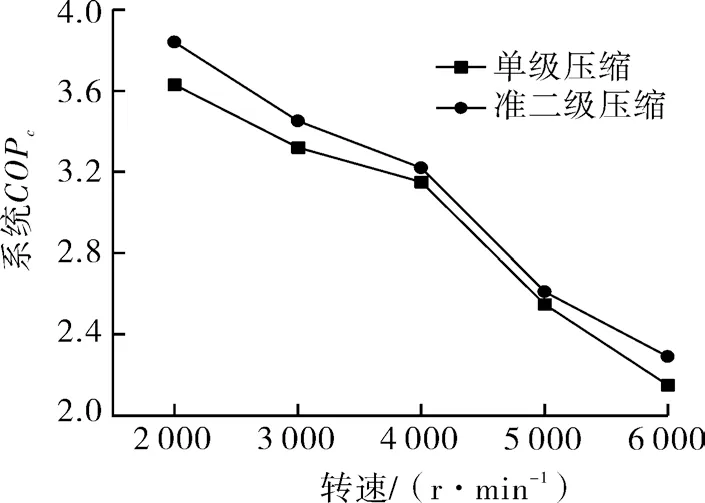

图10示出试验测试时提高压缩机转速引起系统COPc变化曲线。由图可看出,制冷时在提高压缩机转速的工况下,系统COPc出现降低趋势,但准二级压缩系统COPc高于单级压缩系统。当压缩机转速分别为3 000,5 000,6 000 r/min的试验工况时,准二级压缩系统COPc与单级压缩系统相比分别提高了2.35%,3.92%,6.51%。由于相比较单级压缩系统,准二级压缩系统利用补气技术,使系统在消耗相同压缩机功的情况下产生了更多的冷量,因此系统制冷COPc得到增加。

图10 COPc随着压缩机转速的变化Fig.10 Variation of COPc with compressor speed

4 结论

(1)外界环境温度从25 ℃上升到45 ℃时,准二级压缩系统同比单级压缩系统,压缩机排气温度降低了9.96%~18.64%,制冷量提高了8.91%~12.97%。说明采用补气技术后系统在压缩机排气温度方面得到改善,且制冷量实现了提高。

(2)外界环境温度从25 ℃上升到45 ℃时,系统压缩机功率出现增高趋势,而系统COPc不断下降。在标准制冷外界环境温度为30 ℃和高温制冷外界环境温度为40 ℃时,准二级压缩系统压缩机功率较单级压缩系统分别提高了4.92%,5.40%;系统COPc分别提高了7.94%,6.13%。

(3)转速从2 000 r/min提高到6 000 r/min时,系统制冷时压缩机排气温度和制冷量都逐渐增高。但准二级压缩热泵空调系统压缩机排气温度相比于单级压缩系统降低了10.03%~20.23%;制冷量相比于单级压缩系统提高了6.01%~12.31%。

(4)转速从2 000 r/min提高到6 000 r/min时,使用补气技术的准二级压缩系统压缩机功率、系统COPc相比于单级压缩系统得到提高,系统压缩机功率、系统COPc分别提高了2.06%~6.24%,0.63%~6.51%。