飞参系统燃油压力信号异常故障分析

2023-10-31丛志民唐福军肖兵凌云科技集团有限责任公司

■ 丛志民 唐福军 肖兵/凌云科技集团有限责任公司

0 引言

飞参系统采集来自飞机传感器和飞机上相关机载设备的参数,并将采集的数据送往飞参记录器进行记录,记录的飞行数据经地面数据处理后,具有如下重要用途:为飞机失事后飞行事故分析提供数据;提高飞行训练质量,为飞行训练考核提供数据;建立飞行档案,为实现单机监控、确定单机寿命提供数据;提供飞行统计数据,为制定飞机的载荷谱提供数据;为飞机和发动机的监控和维护提供数据。随着外场对飞参系统使用的深入,飞参数据由事后判读逐渐发展为趋势判读,提前发现系统存在的隐患。因此,开展飞参系统故障研究,对飞机各系统状态监控及故障分析十分重要。

1 故障现象

某型飞机在地面调试试车过程中,利用飞参检查处理机监控飞机发动机相关参数,发现二发燃油压力起始压力数值比其他三台发动机小4kgf/cm2,且在多次推拉油门过程中,二发燃油压力在慢车状态下逐渐减小甚至接近0,观察飞机上三针表指示的四台发动机燃油压力均正常,且指示数值基本一致。

2 原理分析

飞参系统由飞参采集器、飞参记录器、快取记录器、信号转接盒和各类传感器等组成。飞参采集器是系统的重要组成部分,负责完成飞行参数的采集和处理,飞参采集器由直流模拟信号接口模块、开关和频率信号接口模块、交流和同步器信号接口模块、主控模块、UART 总线信号接口模块、ARINC 429总线信号接口模块等组成,该产品采用模块设计方法,各模块独立完成采集,采集的结果由主控模块取得并在经过处理后送往飞参记录器进行记录。飞参记录器负责记录飞参系统采集的数据,数据经处理后可用于事故分析等用途。快取记录器接收来自飞参采集器的数据,将其记录在数据卡上,该数据卡是一种固态存储介质。一般情况下,快取记录器安装在驾驶舱内,飞行结束后将数据存储卡从快取记录器上拔下,直接送地面站进行数据处理。信号转接盒将来自飞机各相关系统和传感器的数据进行变换调理后送往飞参采集器进行采集记录。随着飞参系统的不断升级改进,记录的参数从几十个发展到上千个。本文涉及的飞参系统信号交联复杂,包含角位移传感器、力传感器和加速度传感器等各类模拟信号;大气数据系统、惯导系统、电子飞行仪表系统、发动机指示和空勤告警系统等ARINC 429总线信号;飞机上各类开关提供的离散量信号等。

在飞机调试和飞行训练阶段,一般通过飞参检查处理机对飞参数据进行监控和数据下载,将数据与飞机上相关系统的数据进行对比,检查系统的当前工作状况或变化趋势。主要检查发动机油门位置、转速、排气温度、滑油压力、滑油温度、燃油压力、扭力、振动值等发动机主要性能。重点检查起动、慢车、起飞等各状态对应参数值;航姿系统角度变化情况;操纵系统驾驶杆纵向位移与升降舵偏角、驾驶盘横向位移与副翼偏角、脚蹬位移与方向舵偏角等参数;电源系统汇流条电压和交流电压;液压系统压力变化情况。对模拟量的检查重点是看有无恒值、突变和超范现象,对开关量的检查重点是看有无告警、无信号和超时现象,此外还要考虑参数与参数以及对称发动机之间的关联性。

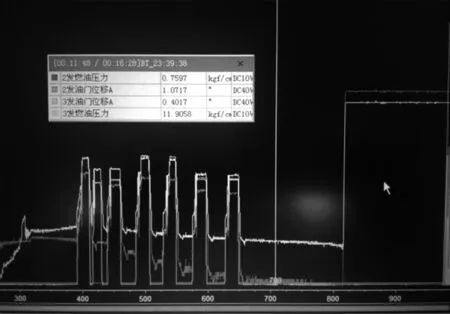

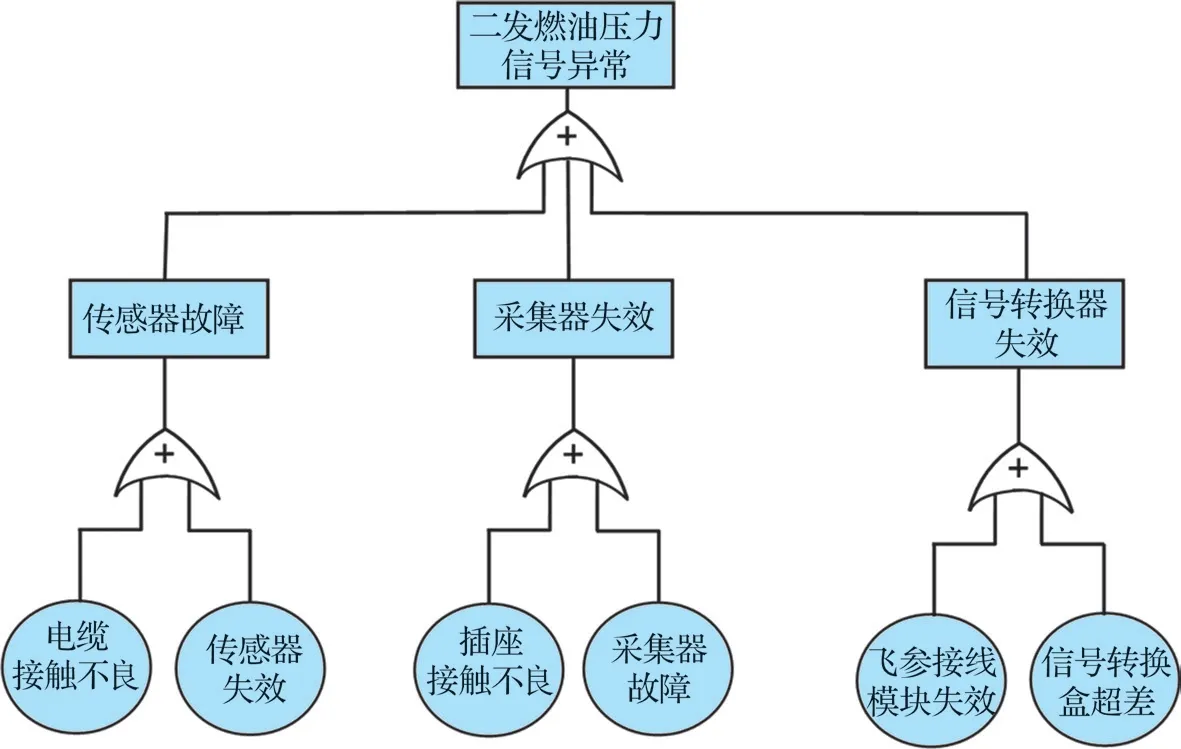

某型飞机在地面调试过程中,利用飞参检查处理机实时检查飞机发动机相关参数时,发现二发燃油压力数值(物理量)比其他三台发动机小4kgf/cm2,且在多次推拉油门过程中,二发燃油压力在慢车状态下逐渐减小甚至接近0,观察飞机上三针表指示的四台发动机燃油压力均正常,且指示数值基本一致。为进一步分析,对快取记录器上数据卡的数据进行判读,选取二发和三发两台发动机的燃油压力和油门位置信号进行对比,判读曲线如图1 所示,从图中可以看出二发燃油压力在几次推拉油门后逐渐减小,三发燃油压力在几次推拉油门后状态基本保持平稳。在相同状态下,调取其他几台发动机的燃油压力信号进行判读,仅二发燃油压力曲线在慢车状态下数值不稳定。为找出该现象产生的原因,建立图2 所示的故障树,对各种可能的结果事件和底事件进行分析。

图1 飞参判读曲线

图2 二发燃油压力信号异常故障树

2.1 传感器故障分析

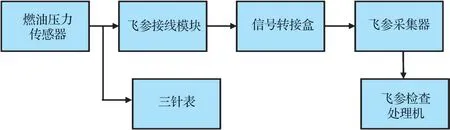

对燃油压力传感器传输线路进行分析,图3 为燃油压力信号采集原理框图,燃油压力信号从传感器信号输出到飞参接线模块,两路燃油压力信号一路发送至发动机三针表用于指示燃油压力情况,另一路发送至信号转接盒,两个信号同时来自燃油压力传感器。若二发燃油压力传感器或线路出现故障,势必影响信号的正常传输,导致二发燃油压力信号异常。因此,可以通过检查机上线路或更换燃油压力传感器等方式进行验证。

图3 燃油压力信号采集原理框图

2.2 采集器失效分析

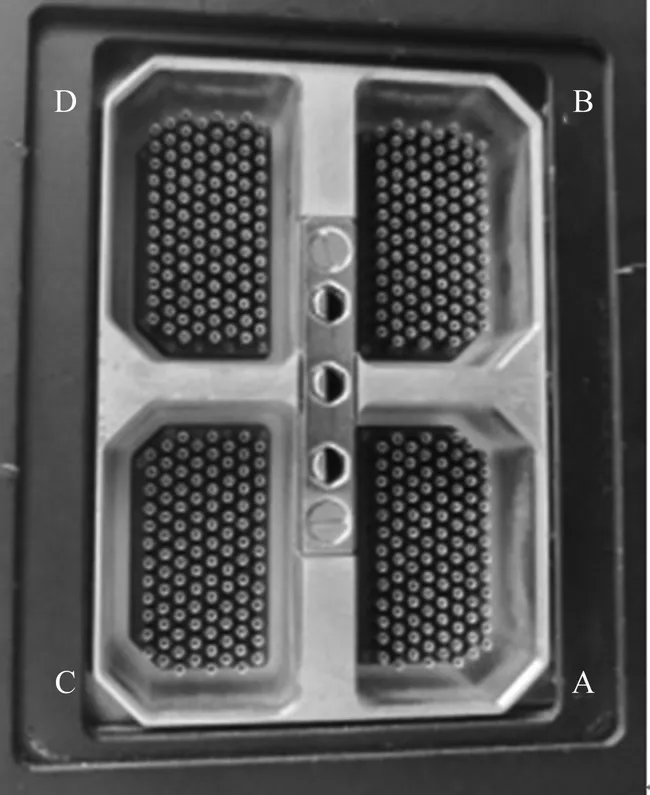

飞参系统记录的所有参数都由飞参采集器采集和处理,该采集器采用四矩形插座(见图4)连接,该插座在外场使用过程中安装费力、锁紧困难,易造成接触不良现象,可通过重新安装采集器等方式验证插座接触情况。若采集器燃油压力处理电路失效,也会影响燃油压力信号的采集与处理。

图4 飞参采集器四矩形插座

2.3 信号转接盒失效分析

信号转接盒将燃油压力传感器送来的交流信号转换成直流信号,转换后的直流信号送到飞参采集器进行采集和调理。燃油压力传感器输出的交流电压通过飞参接线模块送到信号转接盒,信号转接盒转换后输出不超过1V 的直流电压信号。若飞参接线模块失效或信号转接盒超差,会使输出到飞参采集器的电压不符合要求,进而造成燃油压力信号异常。

3 故障排查和定位

3.1 故障排查

针对以上故障树及原理分析,按照以下方法进行故障排查。

1)对机上燃油压力信号线进行导通测试,线路导通情况良好。由于机上更换燃油压力传感器相对困难,采用对调飞参接线模块处输入线的方式进行故障排查。对调飞参接线模块中一发、二发至信号转接盒的输入线,若故障现象转移至一发,说明输入端线路故障;若现象未转移,则考虑为输出端线路故障或产品故障。改变接线后一发采集数值由12kgf/cm2下降至5kgf/cm2左右,二发采集数值由0 上升至5kgf/cm2左右。从飞参检查处理机监控的数据可以看出,更换传感器对输出信号产生一定的影响,但故障现象并没有完全转移,进一步怀疑为飞参接线模块接触问题导致。更换接线模块,恢复接线,故障现象未消失。

2)更换XB-4A 信号转接盒,故障现象依旧。考虑到飞参采集器安装不到位可能导致背后插针与插孔接触不良,更换飞参采集器后进行通电检查,二发燃油压力衰减现象消失,慢车状态数值为7 ~8kgf/cm2,但二发燃油压力数值仍然比其他几发燃油压力数值低约4kgf/cm2。使用二线检测设备检查原机飞参采集器各项指标正常,排除了飞参采集器失效导致故障的可能,恢复原机飞参采集器后再次通电检查,二发燃油压力衰减现象消失。

3.2 故障定位

对飞参采集器插座进行清洁和重新安装后,利用飞参检查处理机监控燃油压力信号未出现衰减归零的情况,但二发燃油压力数值比其他三发数值低4kgf/cm2左右,该现象属于飞参采集器内部通道性能差异。利用加压设备对系统加压,在每一个压力点检查指示器与飞参检查处理机监控的燃油压力数值,四台发动机燃油压力曲线跟随性好。从更换产品及通电检查结果可以得出结论,故障原因是飞参采集器插座接触不良、在反复推拉油门过程中使燃油压力信号在慢车状态下出现衰减。针对二发燃油压力数值在慢车状态下采集偏低的问题,对二发燃油压力数据库进行重新标定,使飞参系统回放数据与机上三用表指示保持一致。

4 总结

在本例中,采用串件的方式确定各项产品指标均在要求范围内,但二发显示数值相对其他几发偏低,因此通过参数标校的方法对数据库进行修正,使回放数据异常情况发生变化,四个发动机回放数据与指示器上显示基本一致。针对模拟信号在传输过程中易产生损耗,传感器和信号转接盒等在信号传输及转换中存在差异,可在产品满足指标的情况下对飞参数据库进行标校。实践证明,该方法对于飞参系统数据判读可起到重要作用。