航空发动机叶片数字化修理的应用

2023-10-31陈凌瀚李娟郭连平彭中亚杨刚周博鑫成都航利集团实业有限公司

■ 陈凌瀚 李娟 郭连平 彭中亚 杨刚 周博鑫/成都航利(集团)实业有限公司

0 引言

目前大多数修理厂仍然采用纸质工艺和纸质工卡的运行模式,通过纸质工艺指导现场工作,利用纸质工卡进行修理过程的质量记录。纸质工卡有以下缺点:

1)纸张易损坏,不易保存,不利于工作中使用和后期审查;

2)由于发动机叶片数量多、修理流程复杂,质量记录繁多,纸质工卡查询耗时且查询烦琐、困难;

3)纸质工卡归档后一般统一存于档案室,调取耗时耗力;

4)纸质工卡不利于生产安排、进度查询、生产统计等管理活动;

5)纸质工卡需独立编制,与工艺的关联性不强。

采用数字化修理方式可以弥补传统修理模式的局限性,提高生产效率,方便生产管理,降低运营成本。

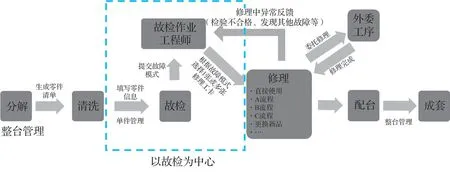

1 “以故检为中心”的数字化修理

数字化修理是将信息技术、维修理论、修理经验、生产实际进行有机结合的维修方式。与生产制造不同,实际修理中,由于发动机使用工况不同、寿命不同,故障情况十分复杂,需要根据不同的故障模式进行不同方式的修理,因此提出“以故检为中心”的数字化修理模式,增设故检作业工程师一职,以故检作为判定修理流程的中心枢纽,结合数字化手段,将生产中涉及的修理流程、物料、消耗、人员资质等相关因素全部以信息化方式整合至修理流程中,以数字化工卡为修理过程的载体,使其承载指导维修作业、落实技术要求、精准管理生产任务、拉动修理资源配置和追溯质量记录等功能。

2 基于IETM 的结构化工艺文件

目前企业内部工艺文件多是基于Word 文档,编辑内容后通过手动标准化达到格式统一,效率较低且容易出错。常规工艺文件中虽然加入了产品、设备、工装、辅材等相关物资,但与实际生产中的消耗没有直接关联,与现场情况脱离。

本文涉及的结构化工艺文件以西门子公司TC(TeamCenter)系统为基础,综合IETM(装备交互式电子技术手册)相关技术,以结构化的方式固定工艺模板,只需将工艺的具体内容填入模板即可实现工艺文件的高度标准化。同时建立与ERP(企业资源计划)关联的工艺资源库,以引用的方式插入工艺文件中,实现了工艺资源与实际生产资源的关联,做到了两者的统一。

结构化工艺文件具体可分为总则、总图、前置准备、工作内容、收尾工作5 个模块,工作内容中插入具体的工序,根据类型的不同工序又分为清洗、故检、修理、微分测量等不同模板(见图1),每个工序中除了包含工艺规定的具体工步以外,还可关联ERP 资源库中实际需要的工艺资源,并将质量记录编辑至工序中,作为工卡质量依据,为后续工艺直接生成工卡打下基础。

图1 发动机叶片修理结构化工艺的结构示意图

结构化工艺文件中的所有资源均来自于经过标准化的ERP 工艺资源库。工艺资源库用于工艺资源的汇总整理,并以适当的结构方式存储,可供结构化工艺文件编制时引用,使工艺资源与现场实际同源,方便统一管理。

3 数字工卡的实际应用

编制完成结构化工艺文件后,技术员通过选择工艺中的各个质量记录形成数字工卡。数字工卡不仅可以指导现场的具体生产操作,还可实时记录执行情况和检验结果。同时针对叶片单件各异的情况,对叶片实行单件管理,可实现对单件叶片修理过程的全流程追溯。

如图2 所示,数字工卡运行模式采取“以故检为中心”原则,根据维修方案分为分解、清洗、故检、修理、配台5 个阶段,所有阶段均在数字工卡客户端进行报工、检验以及相关质量记录的填写。

图2 “以故检为中心”的叶片修理流程

故检阶段为整个修理的中心,故检人员在该阶段录入叶片单件信息,叶片进入单件管理。故检人员对每件叶片的故障情况进行检查、录入,并将故障具体情况提交至故检作业工程师。故检作业工程师根据故障模式为每件叶片选择单张或多张修理工卡,超出修理标准的则进行换件处理。

修理工卡下发至修理班组后,按修理工卡进行产品修理。操作人员参照数字工卡界面的工步内容进行修理,并将质量记录填入工卡。修理过程中如果发现检验不合格、其他故障情况或操作者无法处理情况等,可将情况提交给故检作业工程师,故检作业工程师通过到现场查看零件确定故障情况,再下发新的修理指令。

4 发动机叶片数字化修理优势

发动机叶片实现了数字化修理后,不仅便于技术、生产管理,保证单件叶片质量记录可追溯,也为资产管理、财务系统等提供了数据帮助。

1)技术状态管理

数字化修理中,基于IETM 的数字化工艺系统覆盖了上游设计所和制造厂设计图样、实际技术文件及工艺文件、试修准备过程中形成的各类文件资料等,同时规范了技术文件的数字化审批、发放、更改管理机制,保证了技术状态的有效性。

2)修理质量管理

原有管理模式中,叶片修理工卡包含的内容较少,具体执行步骤均包含在纸质工艺内。实行数字化管理后,能够将工艺规程、技术标准、设备工装等信息同步传递至数字工卡中,为完成产品修理提供资源和技术指导,保证了修理质量。数字工卡的质量记录易查询、可永久保存,并以单件叶片形式进行管理,提高了质量管理精度,质量可追溯性也大大提高。

3)生产管理

叶片实现数字化修理后,提高了生产管理效率。管理者通过ERP 以及生产看板的关联,可追踪单件叶片的修理流程,大大便利了生产监控和进度安排。同时,数字化信息更便于生产统计,可通过大数据分析生产瓶颈,辅助管理者提高生产效率。

4)财务管理

通过数字工卡关联的物资领用、设备损耗、人工工时、辅材消耗等建立叶片修理成本模型,既可作为未来采购计划的支撑数据,也可计算出相对准确的消耗定额、修理成本,提高了财务的管理能力。

5 结论

航空发动机叶片数字化修理,采取“以故检为中心”的修理模式,基于IETM 技术编制数字化工艺文件,结合ERP 系统生成数字工卡指导现场生产,通过整合各相关工艺资源,使各业务环节建立更紧密的联系。修理单位通过对修理过程各环节数据的及时采集、分析,形成对技术状态的把控,对修理生产的管理,对财务系统的数据支持。

实现航空发动机叶片数字化修理作为信息化建设的核心这一目标,需要企业建立适合企业战略发展的信息化平台架构,加大数字化技术的研发投入,有重点地突破修理环节的关键技术,逐步提升信息化修理创新能力,从而实现新装备修理模式的跨越和转变。