困难条件下钢箱梁跨航道架设施工技术研究

2023-10-31包义锴BAOYikai

包义锴 BAO Yi-kai

(中铁二十五局集团第二工程有限公司,南京 210046)

1 工程概况

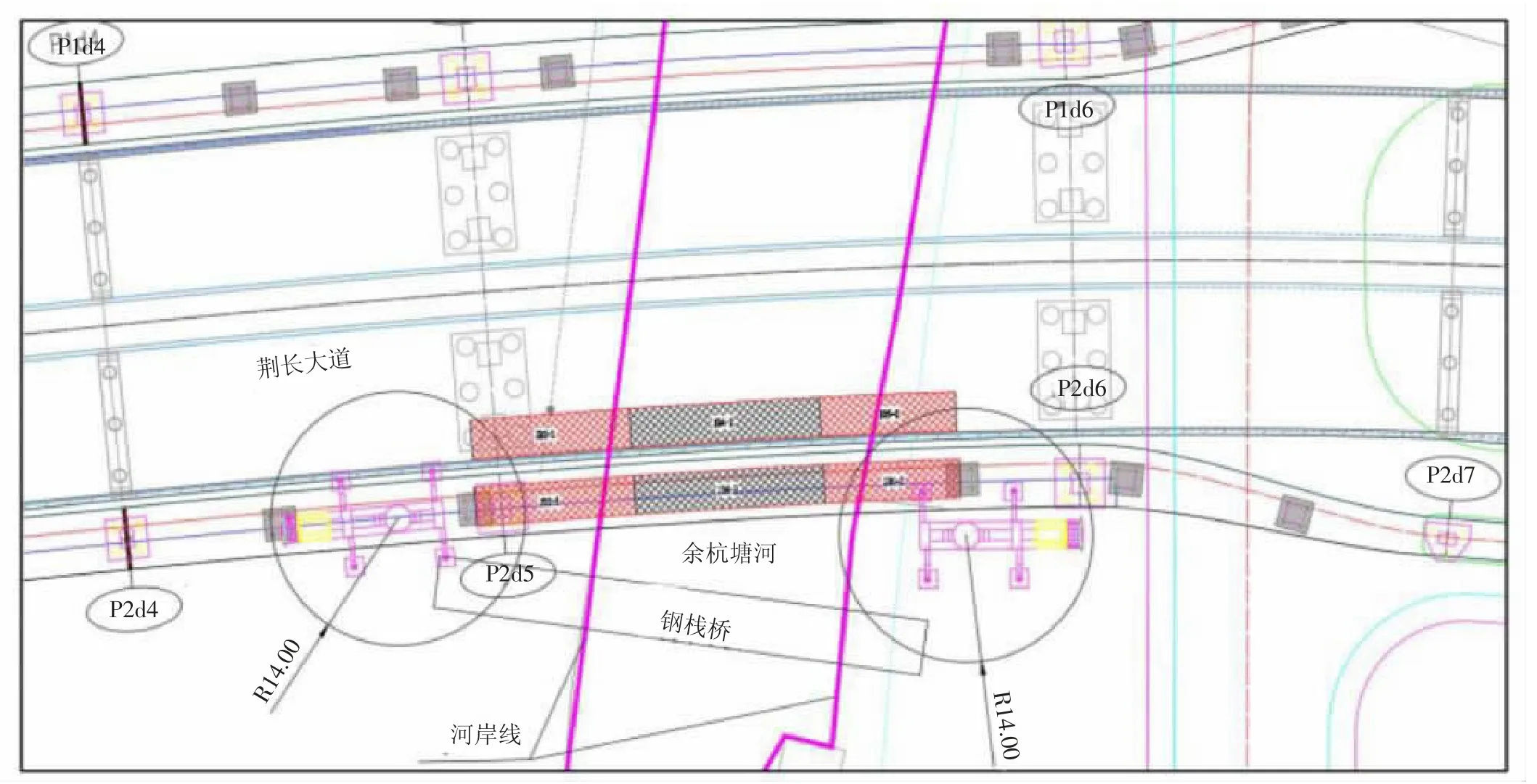

荆长大道(振华西路-余杭塘路段)提升改建工程位于杭州市余杭塘区与西湖区交界处,北起振华西路,南至余杭塘路,沿线分别与振华西路、湖杭高铁、灵长路、余杭塘河、滕家村路等交叉,是杭州市亚运会保通项目之一,余杭塘河人非拼宽右线桥作为重难点工程上跨限制性6 级航道余杭塘河(河面宽约30m,最大水深7m),该设计为连续钢箱梁。

右线跨径(41.5+64+41.5)m 连续变截面钢箱梁,重量522t;桥梁宽度6.55m,梁高1.9~3.4m,该桥横坡2%,最大纵坡3.5%。主跨连续钢箱梁结构,钢箱梁梁高190~340cm,挑臂长150cm,接近端横梁位置设置渐变段与4.2m 现浇梁挑臂统一100cm,钢箱梁顶板厚16mm,边跨底板20mm,腹板12mm,中墩范围内顶底板局部加厚,顶板加厚到20mm,底板加厚到30mm,中跨底板25mm,端横梁及中横梁横隔板20mm。

2 方案比选

①河道中设置临时支撑方案。1)梁段可按一般条件划分、制作和吊装,施工方式简单、快捷、安全、经济;2)钢箱梁主跨跨越内河限制性6 级通航河道,不允许河道中设置临时支撑阻断通航。

②钢箱梁现场拼装整体吊装方案。根据运输条件在生产制造厂家将梁段分段后运输至施工现场,再根据跨越河道的最小长度在河道驳砍位置设置临时支墩,然后将运输至现场的梁段根据跨越长度整体拼装焊接后运输至主桥,在河道两侧通过双机抬吊的方式吊装至施工部位;1)现场需设置临时拼装场地及临时拼装台座,场地需考虑拼装焊接后整体梁长的吊装及上路运输条件;2)大节段钢箱梁转运、吊装(双机抬吊)安全风险高;3)大节段钢箱梁运输至主桥位置架设,需对主桥承载能力进行复核;4)主线桥已开放交通,需办理相关占道施工方案及交警审批手续,吊装过程交通管控难度较大。

③悬吊法施工方案。利用三角或者菱形桁架设置后锚点、前吊点、导轨、滑梁悬吊施工;1)需对悬吊施工力学模型进行计算,设计定制悬吊施工设备,一次性周转,经济性差;2)该工艺尚未有成熟的应用案例,仅参照挂篮法现浇箱梁类比方法,安全性及稳定性未知,需进一步进行论证,方案论证时间长,且不一定可行;3)若工艺可行,根据该工艺施工特点,梁段将分为更小节段进行拼装和焊接,设置的环缝及焊缝将成倍增长,且平整度控制难度大。

④顶推法工艺施工方案。1)钢箱梁跨河段为变截面曲线梁,顶推千斤顶高程及平面转换体系复杂多变;2)顶推需根据现场条件单独设置顶推临时支墩,边跨涉既有道路,布置条件受限;3)顶推法施工经济性差,施工周期长,无法满足业主有关工期的要求。

综合上述四种方案类比,选取第二种方案更符合现场实际施工情况。

3 施工思路

桥梁主跨上部结构采用两台500 吨汽车吊施工,主跨钢箱梁下方为航道通航水域,若钢箱梁坠落则有可能造成下方过往船只受损,施工期间需进行封闭航道管制。因此涉通航河道作业,架设施工需要考虑的必然因素如下:

①河道需保证正常通航需求。现状河道较窄,仅满足单只渣土运输船通行,河内插打临时管桩势必影响通航。

②临时支墩设置及吊机站位需考虑距离河道驳坎存在一定的安全距离,防止基础受力,驳坎垮塌,造成钢箱梁倾覆。

③河内设置临时支墩方案不可行,则考虑跨河段整体吊装方案:考虑临时支墩位置最优解,跨河段整体梁长长达55m,梁重高达152 吨;考虑现有吊装设备性能,不具备一侧吊装条件。

④跨余杭塘河主线桥已施工完成具备通车条件,可夜间临时封道,将涉河梁段整体通过梁车运输至主线桥,双机抬吊至架设部位。

⑤考虑到梁段上路运输,需将该处梁段分为3 段,运至施工现场整体拼装焊接后运至架设部位。

结合必然因素考虑,现场施工思路应为:

①钢箱梁分段制作,依据现场施工进度安排依次将钢梁运输至现场。

②在钢箱梁下面设置临时支撑。

③现场钢箱梁(节段3、节段4、节段5)采用300 吨汽车吊在存梁场内进行现场拼装,使得整个箱室拼成整根,其余钢箱梁单节段直接进行吊装。

④使用汽车吊将拼装节段抬吊至运梁车上进行二次倒运,最后在桥梁安装位置采用两台500 吨汽车吊抬吊安装(图1)。

图1 500t 汽车吊位置图

⑤完成整桥连接焊缝焊接,钢箱梁桥位施工完成。

4 关键施工技术

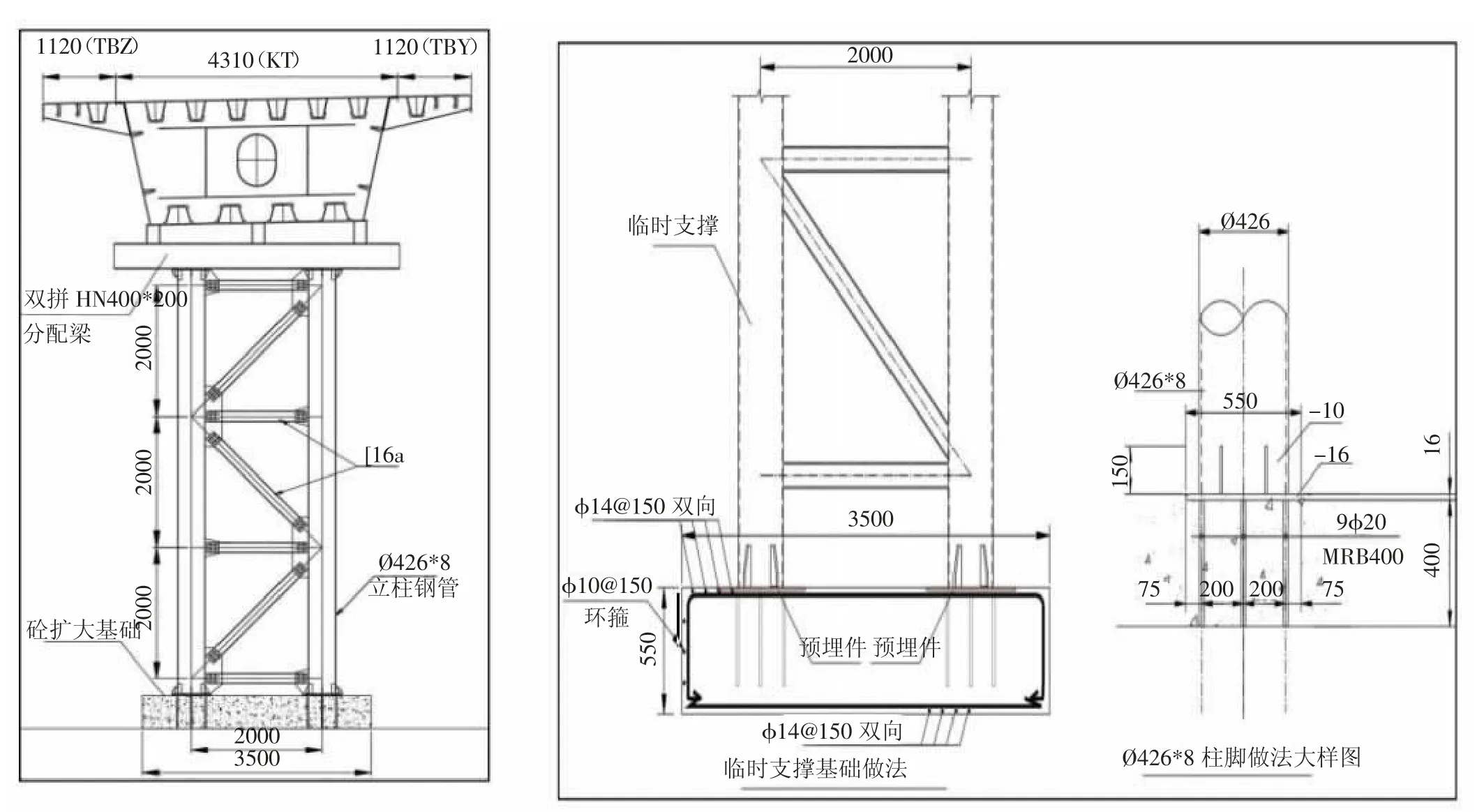

4.1 设置临时支撑(图2)

图2 临时支撑立面图

①钢箱梁沿纵向分成了9 段,在纵向分段位置设置一组临时支撑,跨河处不设置临时支撑,整桥设置6 组临时支撑。

②每组临时支撑包括1 榀2×2m 格构柱和双拼HN400×200 顶部分配梁、HW200×200 调节柱和下部的1组混凝土扩大基础,格构柱与分配梁、调节柱通过焊接连接。

在安装时,首先将预埋件和支撑架连接,再将预埋件预埋在砼基座中,从而可以将支撑架立起,再将分配梁安装在支撑架上,最后将调节件安装在分配梁上,施工时,起吊钢箱梁,将钢箱梁起吊放置在调节件上,待钢箱梁焊接完毕后,再将调节件切割,并从分配梁上取下,再将支撑架与预埋件进行切割,这样可以将支撑架完整的分离下来,这样支撑架可以重复使用,有利于减少对材料的浪费,节约成本。

③独立基础平面尺寸为3.5m×3.5m,独立基础高度为550mm,里面布置上下两层14@200 钢筋网片,顶面预埋件用于与钢柱底板焊接连接。钢砼基础采用C30 混凝土进行浇筑。

浇筑砼基座时,将螺纹钢筋插入砼基座内,同时将连接板浇筑在砼基座的表面,这样可以将支撑杆固定在砼基座上,这也可以稳固的支撑钢箱梁,当需要拆卸时,将连接板和支撑杆切割,即可将支撑杆和砼基座分开,有利于重复使用支撑杆,节约材料。

4.2 钢箱梁节段拼装

①为提高工作效率便于施工,采取分次拼装。预先拼装的节段3、节段4、节段5,其总长度达到53.63m,无法直接运输至现场施工,需分段运输到拼装场地,在场地内完成现场拼装,然后再用运梁小车倒运至安装位置临近的已完工桥面上,最后使用两台汽车吊抬吊安装就位。

②胎架设置。胎架主梁采用HN400*200 的型钢,主梁上部立设HN400*200 的型钢作为调节段,用以调整钢梁的线性、标高等,胎架主梁边侧立设挡板,目的是防止胎架主梁的倾覆。

4.3 钢箱梁吊装

①在场地拼装完成后用运梁车运送至荆长大道主线桥上,采用两台500 吨汽车吊进行抬吊,双机抬吊时,起重设备应进行合理的负荷分配,构件重量不得超过两台起重设备额定起重量总和的75%,单台起重设备的负荷量不得超过额定起重量的80%[1,2]。

根据分段可知,整体重量约为152 吨,500 吨汽车吊,采用36.9m 主臂,在14m 作业半径时,额定起重量为104吨,104*2*75%=156 吨≥152 吨,同时108*80%=86.4 吨≥152/2=76 吨,满足吊装要求。

②吊耳设置。考虑吊装时构件重量及构件受力时力的传递,吊耳设置在顶板、腹板与内部横隔板相交处,使顶板所受到的力通过腹板和内隔板传递到下底板,保证构件的安全吊装[3]。对于余杭塘河人非拼宽桥钢箱梁双机抬吊,汽车吊单机吊装采用4 点吊,吊耳在从端部向内约1250mm位置支座隔板位置设置,汽车吊单机吊装采用4 点吊。

4.4 钢箱梁定位调整

①限位设置。钢箱梁吊装按照预定位置精准就位,相邻梁段高程误差不大于2mm,同时兼顾预拱度、横坡设置及平面相对位置偏差控制。吊装前,根据设计标高及结构尺寸对设置于临时支撑结构上方的调节型钢进行修割,并设置封头板及钢板挡块,确保调节型钢的整体刚度及限位准确。吊装时,在梁体底部相对应位置做出与之相匹配的标记,吊装过程缓慢落梁至支撑面上方约50cm 左右,施工人员根据预先设置的标记进一步指挥吊机完成初步定位,确保各支点着力可靠,完成初步连接固定后落钩。

②竖向纠偏。钢梁吊装至指定位置后,往往与设计存在一定偏差,需对相邻梁段进行微调,主要调整参数指标有:平面位置、相对标高、预设拱度、横坡大小等,要求各平面位置错缝及板面高差符合设计及相关规范要求。按照影响整体及约束程度从大到小进行调整,优先保证腹板及顶板交界处高差及环口符合要求,最后进行挑臂的调整。可采用千斤顶压平,码板固定的方法完成精准匹配。

③横向纠偏。钢箱梁分块或分节段吊装就位后,往往存在一定偏差,块体、节段平面错缝,或拼接焊缝偏大或偏小的情况影响焊缝质量及成桥质量;中间拉棒由外接钢套筒及内接丝扣组成,钢套筒上开孔。当焊缝间距较小时,通过钢棒插入开孔口上扬,使得丝扣外滑动,使得固定梁段产生水平推力将未固定梁段向外或向前推移;当焊缝间距较大时,通过钢棒插入开孔口下压,使得丝扣向钢套筒内部滑动,使得固定梁段产生水平拉力将未固定梁段向内或向后拉动。从而达到焊缝宽度精调的目的。该装置可对预架设梁段或块体通过拉结原理进行微调,从而确保梁段或块体间焊缝平面精准对接、焊缝宽度满足设计及规范要求。

5 结束语

①通过设置临时支架和场地拼装,有效解决施工期间不间断通航因素,也降低了支架成本,有显著的经济效益。②钢箱梁梁体结构大,需同时兼顾河道通航对梁体进行合理分解,确保构件能从生产厂家运输至施工现场,传统钢箱梁临时支撑系统笨重,周转使用效率低下,在搭设和拆除过程中造成较大物料消耗,鉴于该情况,提出“梁体分解运输+现场定位组装+支架系统设计+梁段整体吊装”施工工艺,较大程度提高了梁体构件现场定位组拼精度控制和跨河道钢箱梁梁体架设效率,有效解决了钢箱梁跨河道对交通的影响程度和社会影响。本工程于2023 年4 月5 日完成架设。