卡拉水电站主厂房与主变洞间距优化研究

2023-10-30彭浩洋王应明

彭浩洋,杨 洋,方 丹,陈 斌,王应明

(1.雅砻江流域水电开发有限公司,四川 成都 610051;2. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310014)

0 引 言

鉴于地下洞室群地质条件复杂,洞室结构形式多样,加之围岩应力、变形受开挖和支护施工影响强烈,因此,目前研究大多采用分析高效、成本低廉且计算灵活的数值模拟法进行洞室群间距优化分析[7-10]。在水利水电工程中,洞室群间距优化也是工程中常常面临的关键问题。卞志兵等[11]采用FLAC3D软件并考虑了岩脉条件下应力、位移以及塑性区的分布特征,最终确定了惠州抽水蓄能电站主厂房与主变洞的合理间距。张明等[12]采用FLAC2D确定了官地水电站主厂房与主变室、尾调室间距分别为49 m和140 m的“一”字形布局方案。王帅等[13]采用3D-Sigma模拟了5种洞室群模型开挖过程中围岩应力场变化规律,得到新疆某水电站洞室群的洞间距设计以大于2倍洞半径为宜。上述研究表明,地下洞室群间距的优化分析对于围岩稳定性具有重要意义,特别是大型地下厂房洞室群,由于其建筑物安全等级高、规模大、布置复杂,洞室群间距优化往往是工程建设中关注的重点。

本文基于卡拉水电站地下厂房洞室群间距优化的实际工程案例,首先介绍了卡拉水电站的工程概况、地下厂房的地质条件和面临的工程难点;其次建立了4种不同间距洞室群的3DEC计算模型,分析了主厂房与主变洞在不同间距下的围岩变形、应力及塑性区分布特征;最后提出了卡拉水电站主厂房与主变洞的合理间距。

1 地下厂房区域工程地质条件

1.1 工程简介

卡拉水电站位于四川省凉山彝族自治州木里藏族自治县境内,是雅砻江中游两河口~卡拉河段水电开发规划一库七级的第七级水电站。坝址区位于木里县卡拉乡下田镇村上游约4 km处,上距杨房沟水电站33 km,下距锦屏一级水电站60 km。

卡拉水电站枢纽工程主要由碾压混凝土重力坝(坝高123 m)、坝身泄洪建筑物、坝下消力池及右岸引水发电等建筑物组成。地下厂房洞群布置在右岸山体内,主要由主副厂房洞、母线洞、主变洞、引水隧洞及尾水隧洞等组成。主副厂房洞开挖尺寸219.5 m×27.6 m/25 m×75.77 m(长×宽×高);主变洞开挖尺寸为167 m×16.5 m×34.5 m(长×宽×高)。

1.2 地下厂房与主变洞地质条件

地下厂房上覆岩体厚度为122~305 m,围岩中含碳质板岩、砂质板岩互层,岩性相对软弱,分布在安装场段至4号机组厂房顶拱一带,顶拱处出露宽53m,安装场只在局部顶拱出露。与地下厂房相交的构造有22条,其中Ⅱ级结构面2条,分别为F75、F152;Ⅲ级结构面分布有5条;Ⅳ结构面分布有15条。地下厂房围岩Ⅲ1类占39.82%;Ⅲ2类占43.62%;Ⅳ~Ⅴ类占16.56%。

主变洞上覆岩体厚度为69~256 m。与主变洞相交的构造有18条,其中Ⅱ级结构面1条,为F152;Ⅲ级结构面分布有6条;Ⅳ结构面分布有11条。主变洞围岩Ⅲ1类占45.04%;Ⅲ2类占37.54%;Ⅳ~Ⅴ类占17.42%。

1.3 地下厂房建设面临的难点与挑战

卡拉水电站地下厂房洞室群埋深浅,地质条件复杂,对厂房围岩稳定影响较大,施工期变形安全风险突出。主要面临如下难点:

(1)地下厂房区域由于岩体强度和岩体变形模量相对较低,而最大主应力约为10 MPa(实测最大主应力约11.44 MPa)[14],对于具有高边墙和洞群效应的地下厂房而言,特别是在岩性条件较软弱、不利断层和结构面影响下,可能会出现边墙围岩的大变形问题。

2012年新刑诉法将英美法系“排除合理怀疑”引入到刑事诉讼证明标准之中,但异质法律文明之间的法律移植应当建立在“异质性”分析基础之上,比较法意义上的法律移植更应该注重移植地的本土化效果。通过这层语境,重新审视一下我国的“排除合理怀疑”证明标准,确实存在多重现实的问题。以“排除合理怀疑”为视角,我们可以充分的比较和分析我国与英美法系的“异质性”所在,在此基础之上取其精华,去其糟粕,为我国的“排除合理怀疑”的适用创造更为合理的环境。

(2)各大系统洞室(井)平面上相互贯通,空间上纵横交错,大小相贯,平竖相接,且相邻洞室间距较小,洞室围岩稳定相互联系、相互制约,洞室稳定问题突出。

(3)地下厂房区域发育的含碳质板岩、砂质板岩互层及Ⅱ级结构面F152、F75等断层破碎带是影响地下洞室开挖的主要不利因素,且洞室群埋深相对较浅,施工期间安全隐患较大。

卡拉水电站主厂房与主变洞间距优化分析时,不仅需要考虑主厂房、主变洞的高边墙洞室变形及稳定问题,还需要充分考虑厂区不利地质条件,综合得到最优的洞室间距。

2 模型建立

2.1 计算模型

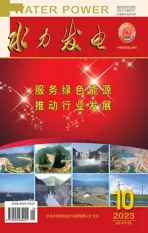

卡拉水电站地下厂房洞室群受断层、长大裂隙和岩性条件等地质因素影响,结构面导致的非连续变形问题突出。因此,本文采用3DEC离散元方法进行主厂房与主变洞间距优化分析。卡拉水电站地下厂房洞室群计算模型见图1。图1包含了地下洞室群的主要洞室,如地下厂房、主变室、母线洞、尾水洞及引水隧洞等。由于地下厂房区域结构面发育,岩体构造复杂,对洞室群的稳定性具有较大影响,因此,在3DEC软件中同时模拟了F152、f160、F75等结构面的分布。

图1 卡拉水电站地下厂房洞室群计算模型

2.2 计算工况与材料参数

2.2.1 计算工况

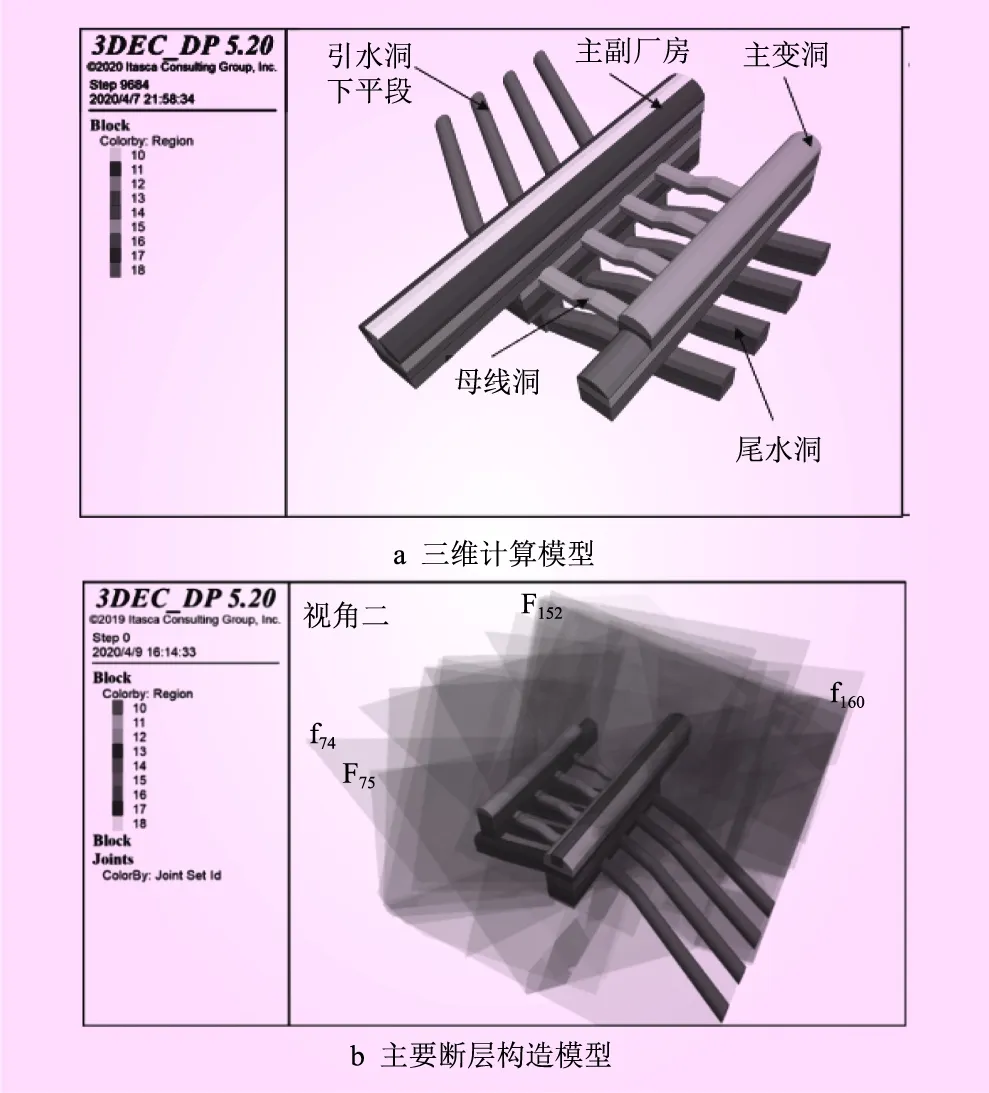

根据《水电站地下厂房设计导则》[15],对于大型电站主体洞室的间距一般以40~50 m为宜。因此,为研究卡拉水电站主厂房与主变洞的最优间距,本文计算了主厂房与主变洞4种不同净间距的模型,分别是40、50、60 m和70 m。选择机组中心线剖面作为间距优化分析部位。间距比选分析结果中选取的机组剖面见图2。图2中,A—A、B—B、C—C及D—D剖面分别为1号、2号、3号及4号机组剖面。

图2 间距比选分析结果中选取的机组剖面

2.2.2 材料参数

根据可研阶段工程地质勘察成果,卡拉水电站地下厂房区域岩体及主要结构面力学参数分别见表1、2。

表1 岩体力学参数取值

表2 主要结构面力学参数取值

3 洞室间距优化分析

3.1 高边墙大变形

边墙变形程度与洞室间的间距具有相关性,当间距不足时,相邻洞室的开挖会对边墙变形产生影响,特别是存在大型控制性结构面时,相邻洞室开挖时的相互影响会变得较为复杂。

计算结果表明,地下厂房高边墙大变形问题突出,其中以主厂房上游侧边墙变形最为显著,局部洞段洞室变形主要受断层影响。图3为4种洞室间距条件下洞室开挖后2号机组B—B剖面的围岩变形。从图3可知,4种间距条件下,中间岩柱的变形具有差异,40 m间距时中间岩柱变形同时受到主厂房以及主变洞的开挖影响,而当间距为60、70 m时,洞群效应减小。40 m间距时中间岩柱的变形为25~45 mm,当间距为60、70 m时,洞群效应相对最小,岩柱变形为20~40 mm。为避免岩柱内出现变形干扰情况,并减小母线洞长度以提高经济性,建议主厂房与主变洞间距设置为60 m。

图3 不同间距开挖后位移分布特征

3.2 塑性区分布特征

当洞室间间距不足时,邻洞开挖不仅会对变形场产生影响,而且也可能造成中间岩柱屈服状态发生变化。因此,岩柱内屈服区的分布特征也可以作为评价洞室间距合理性的指标之一。图4为4种洞室间距条件下洞室开挖后2号机组B—B剖面的塑性区分布。从图4可知,40 m间距条件下,主厂房和主变洞之间、母线洞以上部分岩柱全部处于屈服状态;当间距增大到60 m时,上述部位围岩状态得到明显改善,中心位置的围岩基本处于弹性状态;当间距为70 m,岩柱中心位置的围岩完全处于弹性状态。

图4 不同间距开挖后塑性区分布特征

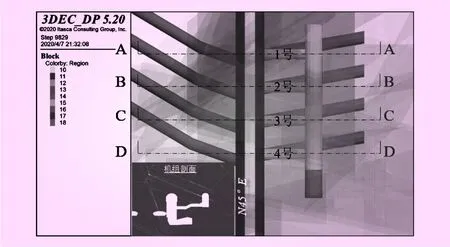

3.3 应力分布特征

卡拉水电站地下厂房区域是以水平应力为主的初始地应力场特征,虽然应力水平相对不高,但在地下厂房洞室群开挖建设中也需要考虑应力集中和应力破坏的可能性。以2号机组B—B剖面为例,40 m和60 m间距条件下各洞室开挖完成后的应力分布见图5、6。从图5、6可知,顶拱和底板拐角处为应力集中区,但应力集中区最大主应力约为30 MPa,不具备普遍发生应力型破坏的条件。洞室边墙不存在明显应力集中现象,因此也不会出现高应力破坏问题。此外,边墙应力松弛区域相对较大,特别是当洞室间距为40 m时,在主厂房和主变洞之间,2号母线洞上方一定深度范围均存在较为明显的应力松弛;当间距增大为60 m时,该区域的应力条件有明显改善,中间部位岩体只受母线洞本身开挖的影响,基本不受主厂房和主变洞影响。

图6 60 m间距的应力分布

4 结 语

本文依托卡拉水电站,采用3DEC离散元法,对主厂房和主变洞的4种间距方案进行计算分析,得到结论如下:

(1)40 m间距时,主厂房和主变洞之间的岩柱变形为25~45 mm;间距在60、70 m时,洞群效应相对最小,岩柱变形为20~40 mm。

(2)40 m间距时,主厂房和主变洞之间的部分岩柱全部处于屈服状态;当间距增大到60m时,上述部位围岩状态得到改善,中心位置的围岩基本处于弹性状态。

(3)40 m间距时,主厂房和主变洞之间的岩柱均存在较为明显的应力松弛;洞室间距设置为60 m时,主厂房与主变洞之间岩柱的应力松弛明显减小。

(4)从避免相邻洞室变形干扰、满足岩柱内存在弹性区的要求、减小岩柱的应力松弛及控制母线洞长度等方面综合考虑,建议卡拉水电站主厂房与主变洞的合理间距设置为60 m。