基于Simscape物理仿真的发动机热管理系统及控制特性研究

2023-10-30刘如佳刘向农李晓萍孙东方何睿琪

刘如佳, 刘向农, 李晓萍, 孙东方, 何睿琪, 董 婷

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

目前我国石油能源对外依存度仍然较高。为了缓解全球变暖和能源问题,我国计划在2030年达到碳达峰,并在2060年实现碳中和。作为落实碳达峰、碳中和的必要措施,节能减排已经成为一项重要议题[1]。在车辆行驶过程中,发动机热管理系统主要为保证发动机温度稳定在最佳工作温度范围内,是提高发动机工作效率,减少汽车油耗的重要一环。发动机热管理系统的优化和控制研究已经被广泛关注,成为了许多学者的重点研究对象。

文献[2]提出一种以介质来划分成不同温度区域进行热管理系统数学建模,在不降低精度的前提下简化成一阶模型,并分别针对单输入单输出(simple input simple output,SISO)和多输入单输出(multiple input single output,MISO)型系统提出了2种冷却液温度追踪调节方法,最后结合内燃机动力系统模型提出了能量与热量一体化的油耗控制策略,该纯数学建模较为繁琐,无法灵活在模型中插入各种部件调试优化系统;文献[3]基于氢燃料电池汽车,设计了一套包括燃料电池冷却回路、动力电池冷却回路、电驱动冷却回路和空压机冷却回路的热管理系统,并使用AMESim软件建立一维物理仿真模型,探究该系统在不同工况下的运行状态,但是在热管理系统中缺少相应的控制策略;文献[4]建立了一种电机与电池集成管理的纯电动机车热管理系统模型和整车工况模型,设计了基于路况信息的电池产热预测模型,开发了通过预测产热控制电加热元件的控制策略;文献[5]在三维建模时使用多孔介质简化散热器的翅片机构,对简化后的散热器进行流场与温度场的仿真,并对散热器进行结构参数优化,最后用优化后的散热器模型在AMESim仿真软件中对热管理系统回路进行了提升;文献[6]使用物理仿真软件对总成热管理系统进行建模,并采用简单的比例积分微分(proportional integral derivative,PID)回路优化水泵与风扇的控制策略,使发动机和电机水温保持在最佳工作范围内。

目前大部分一维物理仿真建模使用的是AMESim软件,该软件包含较多预先编写好的物理模块,搭建一维物理模型较为便捷。本文使用的Simscape物理仿真软件与AMESim软件相似,拥有多种物理域和物理模块。与AMESim软件相比,Simscape具有以下优点:

1) AMESim软件中大部分模块为商用的定制模块,只可以改变一些指定的参数,例如尺寸、初始温度等。而Simscape模块中内置的代码可以在MATLAB中进行改编,可以自定义输入参数;也可以对内部计算公式进行改写,使模块实现结构和功能上的转变;同时可以将已有的MATLAB函数和脚本整合进Simscape模块,使编写更为便捷,功能更加多样化。

2) AMESim软件在开发复杂控制系统时需要建立co-simulation接口,以实现Simulink控制。而Simscape软件是基于Simulink环境开发而成,在Simscape模型中可以直接建立Simulink模型,难以建立物理仿真模型的部分也可由Simulink模型代替,用Simulink模型与物理仿真模型相互补充[7]。

本文使用Simscape一维物理仿真软件,搭建包含散热器、离心水泵、蓄液罐和发动机管段传热模块的发动机热管理回路,并验证模型的准确性;建立基于散热器风扇启停控制和离心水泵转速挡位控制的调节系统,以发动机出口水温和给定温度的差值作为输入信号,控制散热器外部风速和回路中冷却液的流速,使发动机出口水温维持稳定。

1 模型的建立

发动机热管理系统模型如图1所示。

图1 热管理系统模型

发动机热管理系统主要由以下部分组成:散热器子系统、发动机产热子系统、离心水泵子系统、蓄液罐、管路压降、冷却液物性表、解算器等。冷却液从发动机产热子系统中吸收热量后,进入散热器子系统,将热量释放到外界空气中,后经过蓄液罐和离心水泵,重新回到发动机产热子系统。热管理系统主要子系统模型如图2所示。

图2 子系统模型

1.1 散热器子系统

散热器子系统如图2a所示,主要由扁管模块、空气热源模块、散热器压力模块、热物性传感器模块以及端口模块组成。热物性传感器模块负责监控散热器出口与入口处的温度、焓值等参数的状态。端口是子系统与外部模型的连接点,1号端口为散热器子系统入口,2号端口为出口。空气热源模块是一个恒定温度的热源,它与扁管模块的H端口相连,为扁管模块提供管外气流的物性参数,空气的温度可由S端口输入。散热器压力模块提供散热器内部冷却液流动阻力,散热器压降特性曲线由实验数据获得,实验数据来源于文献[8]。扁管模块负责模拟散热器芯体与外界空气的传热过程,扁管模块由Simscpae中的管道模型改编而成,管道模型内置了质量守恒和能量守恒等方程式,但由于散热器芯体结构与管道不同,需要对管道模块中自带的质量能量守恒等方程式进行适当改编,并且编写传热系数计算公式。

流体侧对流换热系数计算公式如下:

(1)

其中:h为对流换热系数;Nu为努塞尔数;λ为导热系数;D为管道的当量直径。

当管内流体雷诺数Re≤2 000时,

(2)

其中:Dmax为管道长边;Dmin为管道短边。

当管内流体雷诺数2 000 (3) 其中:Pr为普朗特数;fi为管内摩擦系数,采用Filonenko公式[10]: fi=(1.82lnRe-1.64)-2 (4) 当管内流体雷诺数Re>104时,使用Petukhov公式[9]: (5) 在Simscape两相流回路中,系统只能计算冷却液侧的物性参数,来流空气先经过冷凝器,后经过散热器,因此,空气的温度设定为夏季工作的平均温度(320 K)。空气侧对流换热系数计算公式[11]为: (6) 其中:Ga为空气单位面积质量流量,Cp为空气定压比热;j为空气侧传热因子,是决定对流换热系数的关键值,j的计算公式[12]为: (7) 其中:θ为百叶窗倾斜角度;Fp为翅片间距;Fl为翅片高度,Td为扁管长轴长度;Lp为百叶窗的间距;Ll为百叶窗的长度;Tp为管间距;δf为翅片厚度。 发动机产热子系统主要由发动机水道传热模块、发动机产热模块、水道压力模块、热物性传感器模块以及端口模块组成,如图2b所示。本文用发动机产热模块简化了发动机的产热过程。产热模块是一个恒定热流量的热源,向水道传热模块输送一定量的热量,热流量的数值可由S端口输入。管道压降特性曲线来源于文献[13]。 1号端口为发动机产热子系统入口,2号端口为出口。冷却液从1号端口进入后,先后经过水道压力模块和发动机水道传热模块,分别模拟了冷却液在发动机水道中的压降和与发动机的热交换过程。 离心水泵子系统如图2c所示,主要由离心水泵和转速输出源模块组成。离心水泵有4个接口,其中A和B分别为为冷却液的输入端口和输出端口。R接口输入水泵轴的转速,由转速输出模块提供机械旋转域信号,转速大小可由端口S输入。C接口为水泵壳体的运动状态,与静止参照物相连,使壳体保持静止。在离心水泵模块参数配置中输入水泵压力特性曲线,即可根据水泵转速和回路压降匹配冷却液的流速。水泵压力特性曲线来源于文献[14]。 冷却液热物性参数模块中定义了冷却液的物理性质,包括密度、黏度、导热系数、比焓、定压比热容等参数。物性参数可以选择使用Simscape内置的流体物性参数库,也可以通过手动输入。蓄液罐模块被简化成一个无限大的蓄液容器,容器中的液体与回路连通,且始终保持相同的温度。 本文建立的模型是通过改变离心水泵转速来实现流量的变化,流量增大时,传热系数也随之增加,从而使传热量上升。传热系数是衡量散热器工作性能的重要指标,本文模拟了离心水泵转速变化时,散热器传热系数的变化,并与实验数据对比验证。实验数据来源于文献[12]。 在验证散热器传热系数的环节中,设置发动机传热量为90 kW,参数设定见表1所列。传热系数随离心水泵转速的变化趋势如图3所示。 表1 模型验证参数设定 图3 传热系数模拟值与实验值对比 由图3可知,传热系数随着离心水泵转速的增大而增加,上升趋势先快后慢。这是由于此时传热系数主要的影响因素是流量,而流量和水泵转速并非是线性关系,随着水泵转速的增大,流量增大的趋势减缓,呈现为反二次函数曲线。 发动机出口水温模拟值与实验值对比如图4所示。出口水温随水泵转速的变化如图4a所示,随传热量的变化如图4b所示。其中,图4a中传热量为90 kW,图4b中水泵转速为2 250 r/min。其他条件见表1所列。 图4 发动机出口水温模拟值与实验值对比 由图4可知:出口水温随着离心水泵转速的增大而减少,下降趋势先快后慢;而当传热量上升时,出口水温线性增加。这是由于当冷却液增大时,散热器传热系数增大,因此当传热量不变时,出口水温下降;而当传热量增加时,传热系数不变,出口水温上升。 汽车在行驶过程中,发动机功率会随着行驶速度、挡位等因素不断变化,发动机传热量也会随之波动。为了控制发动机温度,让其保持在最佳工况,本文开发出一套基于Simscape发动机热管理系统模型的发动机冷却液调节系统。 当系统达到稳态时,整个发动机热管理系统的散热量等于发动机的传热量。发动机的温度取决于发动机的传热量和散热器的散热量,当传热量增加时,为了达到稳态,使散热量增加,发动机的温度和冷却液的温度均会升高。此时,通过增大冷却液的流速或开启散热器风扇,整个发动机热管理系统向外界空气散出的热量增加,冷却液和发动机的温度将会下降。因此监测发动机的温度,以发动机出口水温为依据,根据出口水温调整冷却液的流量或风扇启停,确保发动机温度保持在一定范围内。 风扇和离心水泵调节回路如图5所示。调节系统基于Simulink模块搭建而成,其中包括风扇启停控制回路和离心水泵转速挡位控制回路。入口1处的信号为发动机出口水温,由发动机产热子系统中的热物性传感器导出,并转换为数字信号输入调节系统中。水温信号与设定温度值相减。因为发动机温度一般不宜超过100 ℃,且当温度低于85 ℃时,汽油雾化效果不好,所以发动机出口冷却液温度一般保持在90 ℃左右,设定给定温度值为363.15 K。得出的误差信号会经过一个延迟模块,用于模拟实际过程中传感器等元件的作用时间,之后进入风扇启停调节模块和水泵挡位调节模块。 图5 风扇和离心水泵调节回路 风扇启停调节由一个Simulink中Relay模块完成,设定风扇关闭时,风速为3.5 m/s,风扇开启时风速为8 m/s。Relay模块是一个双阈值开关模块,开启和关闭开关的阈值分别为1.1和0.5。即当u口输入的信号大于1.1时,出口水温高于364.25 K时,双阈值开关切换至开启状态,此后开关一直保持开启。当信号下降到0.5时才切换为关闭状态。 本文基于Simulink中Stateflow模块,结合Simscape设计了一种自动调节转速挡位的离心水泵系统。该系统通过发动机出口水温的高低,上下调节离心水泵挡位,使发动机出口水温始终保持在一定范围内。 离心水泵设置了4个挡位,各挡位转速见表2所列。 表2 离心水泵挡位转速 单位:r/min Stateflow模块设置如图6所示,挡位初始值为最低挡位的1 500 r/min。 图6 Stateflow模块设置 当误差信号大于1,即出口水温比给定值高1 ℃,切换为更高挡位;当误差信号小于-1,即出口水温比给定值低1 ℃时切换为较低挡位。为了防止挡位切换过于频繁,设置5 s延时,即当出口水温高于363.15 K时,离心水泵从挡位1升至挡位2。若5 s后出口水温仍高于364.15 K,则从挡位2切换至挡位3。若5 s后出口水温低于362.15 K时,则从挡位2切换回挡位1。 车辆行驶过程中,发动机传热量的变化可简化为阶跃变化。本文设定了一个传热量的阶跃变化来测试调节系统的效果。调节测试参数见表3所列。 表3 调节测试参数 热管理系统有无调节结果对比如图7所示,无调节回路的热管理系统运行结果如图7a所示。发动机转速为1 500 r/min,散热器风扇保持关闭,初始时刻时发动机传热量为80 kW。 图7 热管理系统有无调节结果对比 由图7a可知,当时间接近80 s时,出口水温接近稳定,温度在363 K左右。在80 s时发动机传热量发生阶跃,由于没有调节系统的作用,温度不断上升,最终稳定在372 K左右,超出了可接受的温度波动范围。 一段时间内,加入调节系统后的热管理系统运行情况如图7b~7d所示。初始状态时,发动机传热量为80 kW,水泵转速1 500 r/min。由图7b可知,到达84 s时散热器风扇开启,散热器迎面风速增大;由图7c可知,此时离心水泵转速上调至2 250 r/min,冷却液流速上升。由于冷却液的降温需要一定时间,且散热器中被降温的冷却液尚未到达发动机,此时发动机出口水温仍在上升。85 s左右时,出口水温到达最高,此时水温开始下降。87.5 s时,由于发动机出口水温小于双阈值开关的关闭阈值,风扇关闭,迎面风速下降,传热系数下降。此时,散热器的传热系数下降,而流量不变,因此散热量降低,发动机的发热量再一次大于散热器的散热量。故在89 s左右时,出口水温再一次上升。 由图7c可知,102 s时,风扇再次开启,离心水泵转速再次上升至3 000 r/min,此时散热量大于发动机发热量,温度下降。110 s左右时,温度下降至风扇的关闭阈值。风扇关闭后,散热量再次小于发动机发热量,故在110 s后温度仍在升高,但由于散热量与发热量较为接近,出口水温上升幅度较慢。在161 s左右,当温度上升至364.15 K时,离心水泵转速上调至4 500 r/min,冷却液流速上升,此时散热量已大于发动机发热量,温度下降,风扇不再开启。在220 s左右时,温度下降至362.15 K,离心水泵转速下降至3 000 r/min,冷却液流速降低,发动机水温升高。此后离心水泵转速不断循环上升与下降,使发动机水温一直保持在设定温度范围内。 从图7d可以看出,系统达到稳态时,发动机出口水温稳定在363 K左右。80 s时发动机传热量阶跃至100 kW,此时出口水温开始上升。83 s左右时,出口水温已超过364.15 K,但由于传感器延迟等因素,调节系统尚未发挥作用。 对比图7a与图7d可以看出:未加调节系统前,发动机出口温度在发动机传热量发生变化时较容易超出设定温度范围;加入调节系统后,出口温度最大偏差约为1.7 K,到达稳定状态后,温度波动范围在2 K左右,波动周期约为100 s,系统较为稳定。 本文基于Simscape物理仿真软件热流体模型建立了简化的发动机热管理系统模型,基于Simulink开发出一种调节回路,得到以下结论: 1) 将传热管道模块改编成散热器和发动机传热模块,与实验数据对比可知误差小于5%,验证了Simscape模块可自由编写调整,且具有较好的准确性。 2) 设计了一种调节回路,可以通过发动机出口温度,调节离心水泵转速和散热器风扇启停,使出口温度波动范围保持在2 K左右。 3) 散热器风扇的影响大于离心水泵转速的影响,在发动机传热量阶跃上升时可以有效降低温度,而离心水泵调节对温度的调节更加平稳,在稳定阶段离心水泵调节水温更为合适。1.2 发动机产热子系统

1.3 离心水泵子系统

1.4 其他部件介绍

2 模型验证

2.1 散热器传热系数验证

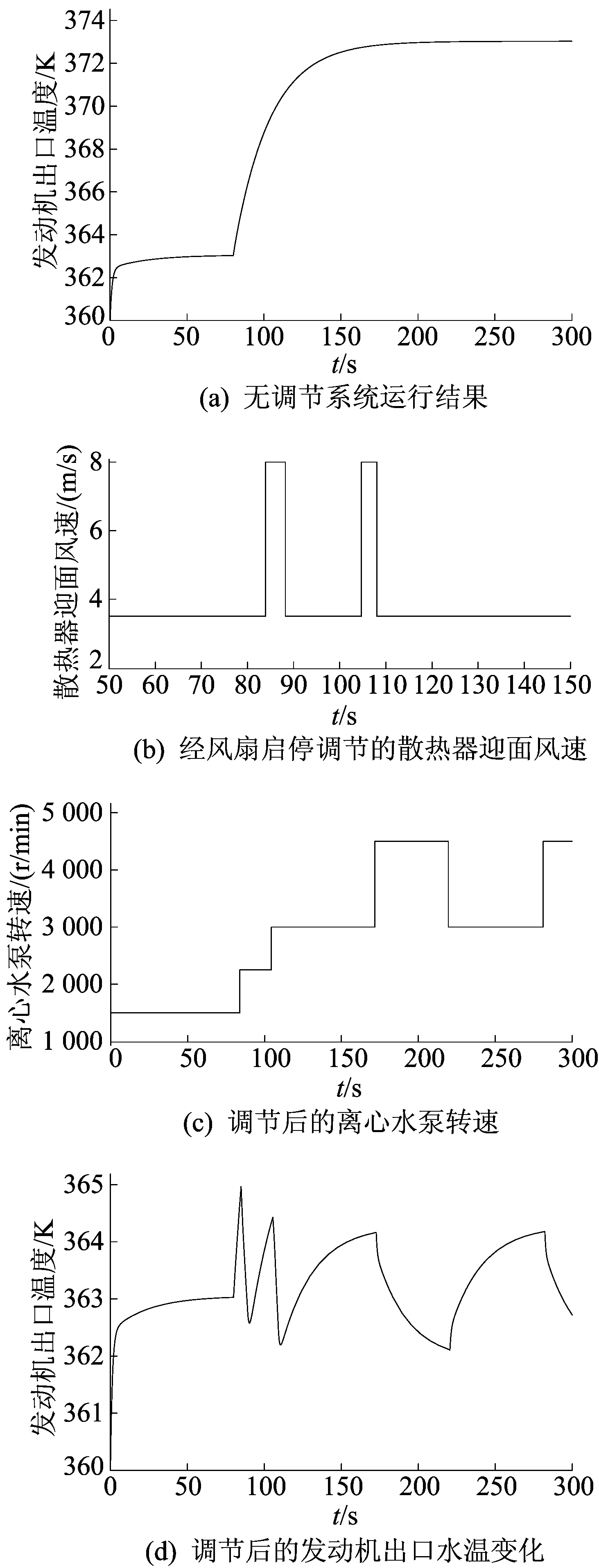

3 热管理系统调节系统和结果分析

3.1 调节系统的建立

3.2 调节结果分析

4 结 论