电磁开关阀式液力缓速器特性研究

2023-10-30郑红梅查传婷董文龙边尚琪

郑红梅, 沈 浩, 查传婷, 董文龙, 边尚琪, 吴 胜

(1.合肥工业大学 机械工程学院,安徽 合肥 230009; 2.合肥亿恒智能科技有限公司,安徽 合肥 230022; 3.北京裕峻汽车技术研究院,北京 100089)

在坡道众多且抖长的路面,对于重型车辆,长时间的制动会导致制动系统过度使用而引起制动失灵,极其危险[1]。为应对这一问题,各国强制要求安装辅助制动系统。缓速器作为重型车辆、货运车辆的辅助制动手段之一,主要分为液力缓速器和电涡流缓速器[2]。液力缓速器由于体积较小、制动力矩大、寿命长等特点,在辅助制动系统中广受欢迎[3]。液力缓速器主要依靠控制阀来改变储油腔的气压,进一步控制工作腔内的充液率来提供制动力矩,实现减速功能[4-5]。如今国内外大多数缓速器企业所用的控制阀均为比例压力阀,但其在控制过程中需一直通电[6]。长时间工作内阻温度会随之升高。温度上升电阻增大,导致电流减小,相应电磁力减小。由于比例压力阀成本较高,换用电磁开关阀会避免上述问题,提高整个系统寿命。文献[7]研究了使用充液阀控制带来的迟滞影响;文献[8]分析了液力缓速器比例压力阀气动控制特性;文献[9]对气动比例压力阀的系统特性进行测试,其响应时间为0.5 s,最大超调量为0.02 MPa,调整时间与响应时间均为5.5 s。相比较于比例压力阀,电磁开关阀的响应时间与调整时间皆远远小于比例压力阀的时间。在响应时间减少的同时,超调量较比例压力阀也有所减少,整个系统的寿命随之增长,并且能够实现多挡位的精确控制。可以看出电磁开关阀较比例压力阀有显著优势。本文采用电磁开关阀代替比例压力阀对液力缓速器腔内气压的控制进行分析。

1 电磁开关阀研究

1.1 电磁开关阀工作原理

电磁开关阀组成结构原理[10-11]如图1所示。

图1 电磁开关阀结构原理

电磁开关阀3种工作状态分别为增压、减压、保压状态。两电磁阀为常闭电磁阀。

增压状态时,高压气体从进气口A处进气,此时进气电磁阀芯和排气阀芯呈断电状态,进气先导室与大气相连通。气源处的高压气体由于压力差克服弹簧阻力打开进气膜片,压缩空气通过腔体B进入缓速器工作腔内。同时另一路高压气体通过气道到达排气先导气室,由于压力差和弹簧作用力,排气膜片会堵住排气口,实现液力缓速器工作腔的稳定增压。

减压状态时,电子控制模块(electronic control unit,ECU)发出指令,进气电磁阀芯与排气电磁阀芯通电。进气阀芯的阀门由于电磁作用力被打开,高压气体进入进气先导室,进气膜片在压力差与弹簧力的作用下,阀口被进气膜片关闭。同时,因排气阀芯被打开,排气先导阀与空气相连通,在压力差的作用下,高压气体会克服排气膜片弹簧,打开排气阀口,液力缓速器工作腔内的高压气体从底边排向空气,液缓工作腔内气压减小。

保压状态时,进气阀芯通电,排气阀芯断电。进气膜片堵住进气阀口,排气膜片堵住排气阀口,实现保压状态。根据其工作原理,利用MATLAB/Simulink与AMESim联合仿真,模拟液力缓速器充液率分别为25%、50%、75%、100%时电磁开关阀的工作性能。

1.2 电磁开关阀力学特性分析

在电磁开关阀线圈通电后,阀芯的周围会产生大量磁场。当阀芯所受的电磁力大于弹簧的预紧力时,电磁开关阀朝着线圈处移动,阀芯运动方程为:

(1)

膜片的启闭与弹簧预紧力和进气压力有关,膜片的动态平衡方程为:

paS-F1-k1x1

(2)

其中:M为阀芯总质量;M1为膜片的质量;x为阀芯的位移;x1为膜片的位移;Fm为电磁力;F1为膜片弹簧预紧力;k为阀芯处弹簧刚度;k1为膜片处弹簧刚度;x0为初始弹簧位移;p1为进气口的气压强度;pc为气体所给压强;p0为大气压强;pa为先导进气室处的气压;S1为阀芯处的横截面积;S为膜片与进气相通的横截面积;S0为膜片与出气相通的横截面积;c为阻尼系数;i为通过线圈处电流大小。

2 电磁开关阀仿真模型的建立

液力缓速器工作时,电磁开关阀的启闭随着工作腔内压力的变化而调节,从而控制工作腔内压力值,即控制工作腔内的充液率。本次使用的液力缓速器型号为福伊特VR115CT,经实车测试,液力缓速器工作腔的充液率和控制阀通过气压关系见表1所列。

表1 充液率和气压关系

对于液力缓速器辅助制动装置,系统响应时间特性与超调量特性尤为重要,响应时间特性分为气相响应时间与液相响应时间,对于电磁开关阀式与比例压力阀式液力缓速器,液相响应时间为液体进入工作腔内时间,相同型号液力缓速器的液相响应时间可视作相等,故这里只分析两者气相响应时间的差别。

2.1 AMESim仿真模型的建立

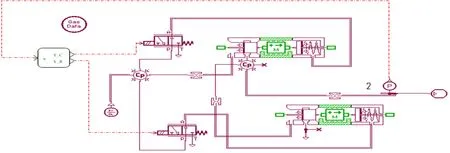

电磁开关阀结构部分仿真模型[12-13]如图2所示。模型仿真参数见表2所列。

表2 FAST、VOITH比例压力阀与电磁开关阀更换挡位响应时间对比 单位:ms

图2 AMEsim仿真模型

2.2 MATLAB/Simulink仿真模型的建立

控制电磁开关阀启闭信号部分仿真模型[14]如图3所示。使用比例积分微分(proportional integral derivative,PID)的控制方法来控制电磁开关阀的启闭状态。输入信号是期望压力,与系统实际压力做差后,经过PID模块和脉宽调制(pulse width modulation,PWM)波模块转换为1个占空比,占空比通过Stateflow中的逻辑判断控制增压阀与减压阀的启闭。

PID作为一种线性控制器,系统的控制信号输入为目标信号与实际信号的偏差,系统中输入信号为目标压力,分出2条信号到不同的PID模块,分别为增压阀和减压阀的输入信号,系统的输出公式为:

(3)

其中:u为控制器的输出;e(t)为偏差信号,即系统的输入;kp为控制器的比例放大系数;ki为控制器的积分系数;kd为控制器的微分系数。经过标定kp=10,ki=5,kd=1。经过PID模块输出u再进入PWM模块,得出1个占空比,实现对2个电磁阀芯电流的控制。

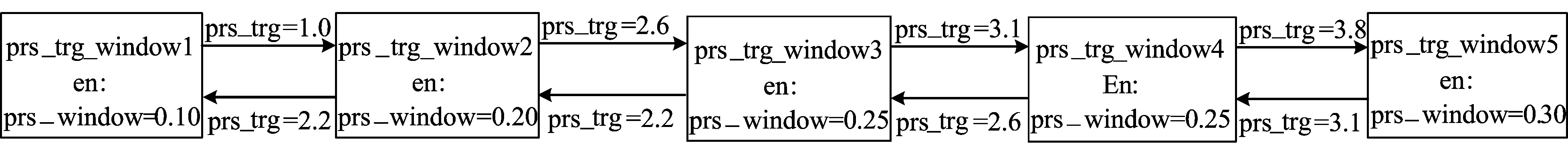

电磁开关阀状态切换逻辑如图4所示。使用Simulink仿真模型中chart模块,其中:charge为增压状态;release为减压状态;maintain为保压状态;charge为1时增压阀打开,为0时增压阀关闭;release为1时减压阀打开,为0时减压阀关闭。3种状态之间的切换条件为腔内压力与目标压力之间的关系。鉴于大多数司机在使用液力缓速器时会采用连续换挡的方式,取1 s 为每次更换挡位时间,与实际情况相符。由于气体分子间的相互斥力和吸引力会使得气体各分子产生间距,此间距会导致气体的可压缩性,在每次升挡与降挡时会产生一定的脉冲,因此由脉冲导致的超调量不可避免,但可以通过控制手段来减少这段超调量。在控制电磁开关阀启闭时,在期望压力的基础上设置一个窗数prs-trg-window。增压阶段时,当腔内压力到达目标压力减去窗数时,关闭增压阀,电磁开关阀进入保压状态。由于气体的可压缩性,气压会持续上升,当腔内压力到达目标压力加上窗数时,减压状态开启,腔内气压稳定在期望压力。减压阶段时,当腔内压力小于目标压力加上窗数时,减压阀关闭,电磁开关阀进到保压状态。由于气体的可压缩性,气压会持续减小,当腔内压力到达目标压力减去窗数时,增压状态开启。由于每个挡位的目标压力都不相同,在每个挡位要设置不同的窗数,各个挡位的窗数值切换逻辑如图5所示。

图4 电磁开关阀状态切换逻辑

图5 窗数值切换逻辑

2.3 动态仿真结果分析

仿真数据结果对比如图6所示。

图6 仿真数据结果对比

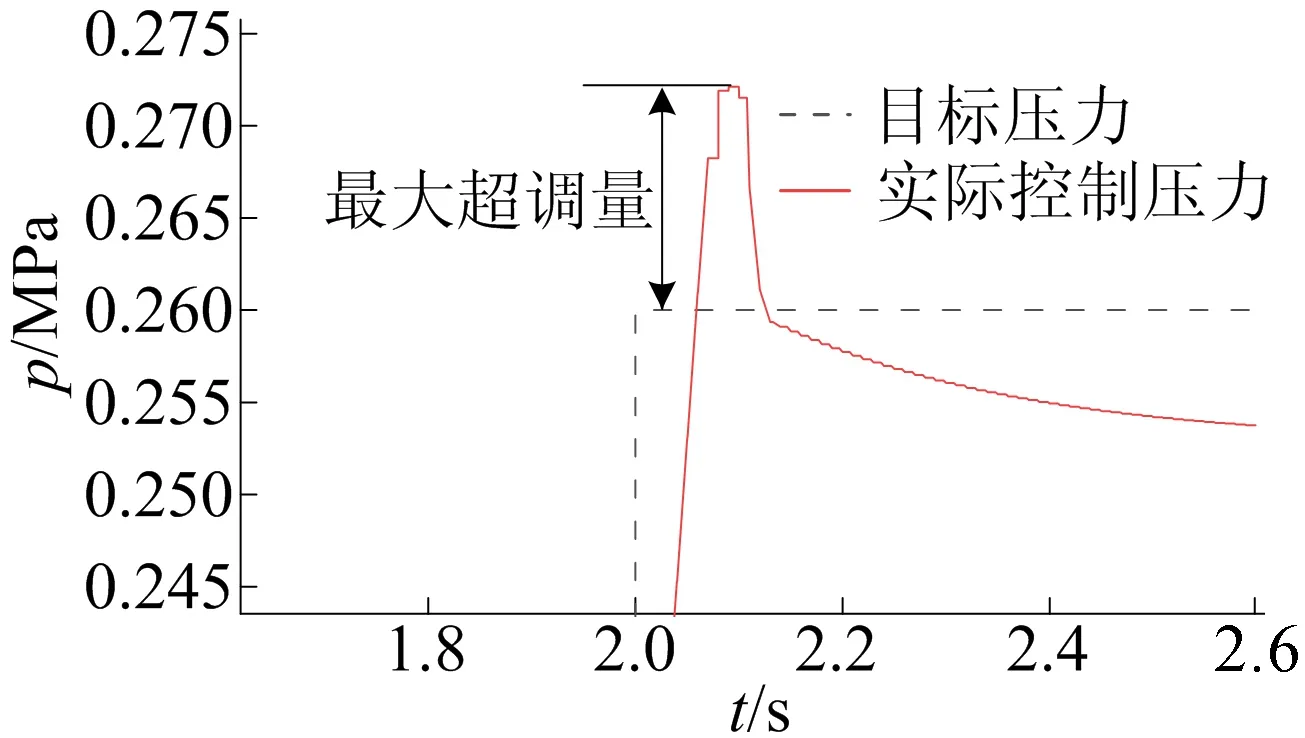

图6中:虚线为液力缓速器各挡位的目标压力,每次换挡时间为1 s;实线为实际控制压力。由图6可知,实际控制压力与目标压力基本一致,分析电磁开关阀响应时间及腔内压力实际超调量曲线特性:各挡位超调量基本一致。其中,第2挡位超调量为最大超调量,电磁开关阀最大超调量如图7所示,数值为0.01 MPa,其数值符合实际工程中的要求范围内。

图7 电磁开关阀最大超调量

电磁开关阀响应时间基本稳定,最长响应时间如图8所示,时间为0.15 s。

图8 电磁开关阀响应时间

在0挡状态下,由于空气压力为0.1 MPa,导致液力缓速器工作腔中的气体未完全排出,因此存在0.01 MPa的误差值,该误差在实际工作情况下可被接受。

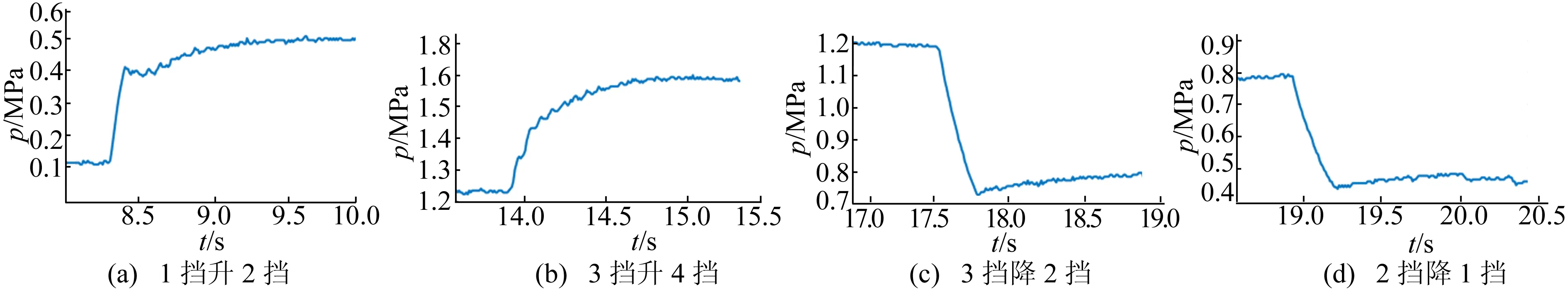

经查阅FAST公司相同型号液力缓速器各挡位气压分别为0.1、0.5、1.2、1.6 MPa。VOITH公司液力缓速器各挡位气压分别为2.80、3.10、3.25、3.40 MPa。实验采集FAST公司与VOITH公司液力缓速器的比例压力阀在换挡情况下响应时间,使用MATLAB软件绘制曲线,两公司比例压力阀更换挡位响应时间曲线分别如图9、图10所示。

图9 FAST公司比例压力阀更换挡位响应时间

图10 VOITH公司比例压力阀更换挡位响应时间

由图9可知,FAST的比例压力阀的响应最短时间出现在3挡更换为2挡的情况下,响应时间200 ms,最长时间出现在3挡升4挡的过程,响应时间1 850 ms,平均响应时间687 ms。由图10可知,VOITH的比例压力阀响应时间最短时间在2挡降1挡的过程中,响应时间220 ms,最长时间出现在3挡升4挡的过程中,其响应时间600 ms,平均响应时间372 ms。而电磁开关阀的响应时间最长出现在0挡升1挡,响应时间180 ms,各挡位响应时间对比见表2所列。使用电磁开关阀大大缩短了液力缓速器更换挡位的响应时间。由于气体的可压缩性,使用电磁开关阀时,会存在一定超调量。而比例压力阀能连续、按比例地控制系统的压力与流量,气体的可压缩性影响较小,因此其超调量小于电磁开关阀。可通过PID与PWM波的控制方式使电磁开关阀超调量减小至工程中可被接受的范围。

3 电磁开关阀实验验证及结果分析

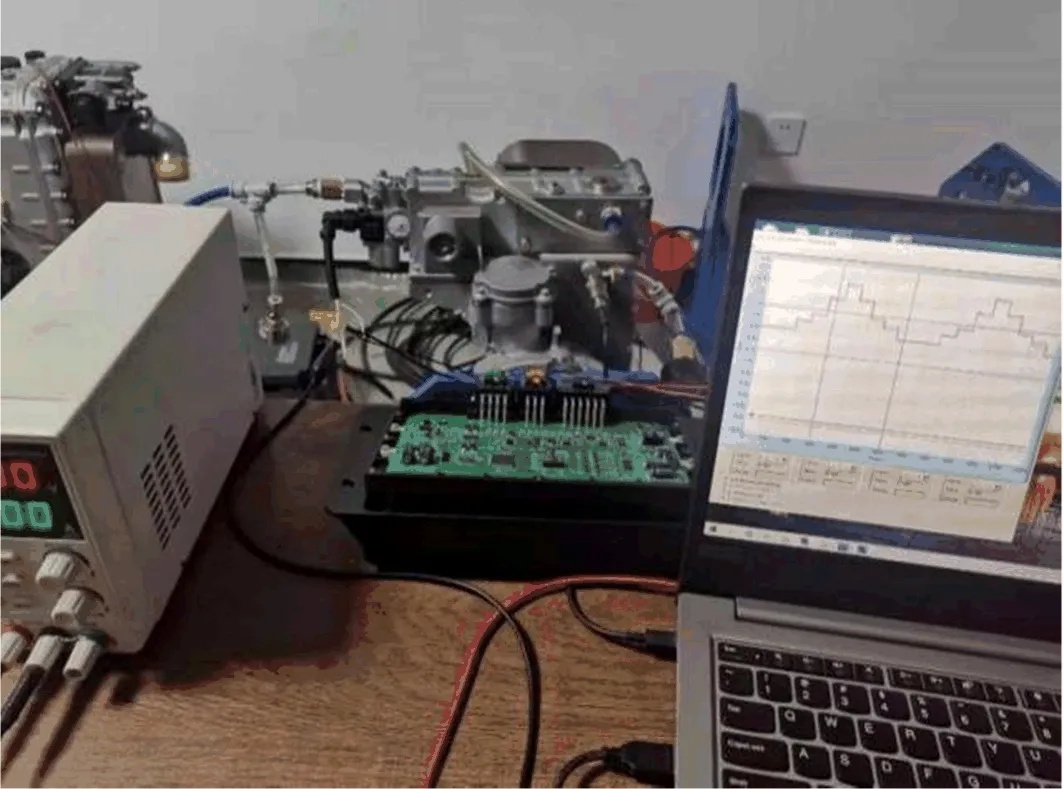

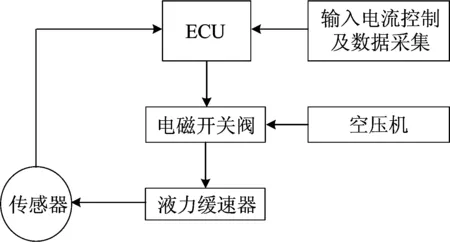

为验证模型的准确性,电磁开关阀实验台如图11所示,实验原理如图12所示。实验所用气源容量为50 L的空压机,开启电磁开关阀的电流为1 A,通过电源设置的电流信号值通过控制器到达电磁开关阀的输入端口,开启和关闭电磁开关阀,气源提供的高压气体通过电磁开关阀到达液力缓速器的工作腔内,工作腔内的压力传感器读取压力值并将信号发送给控制器,控制器再次调节电磁开关阀芯的通断,以控制工作腔内的充液率。

图11 实验台架

图12 实验原理图

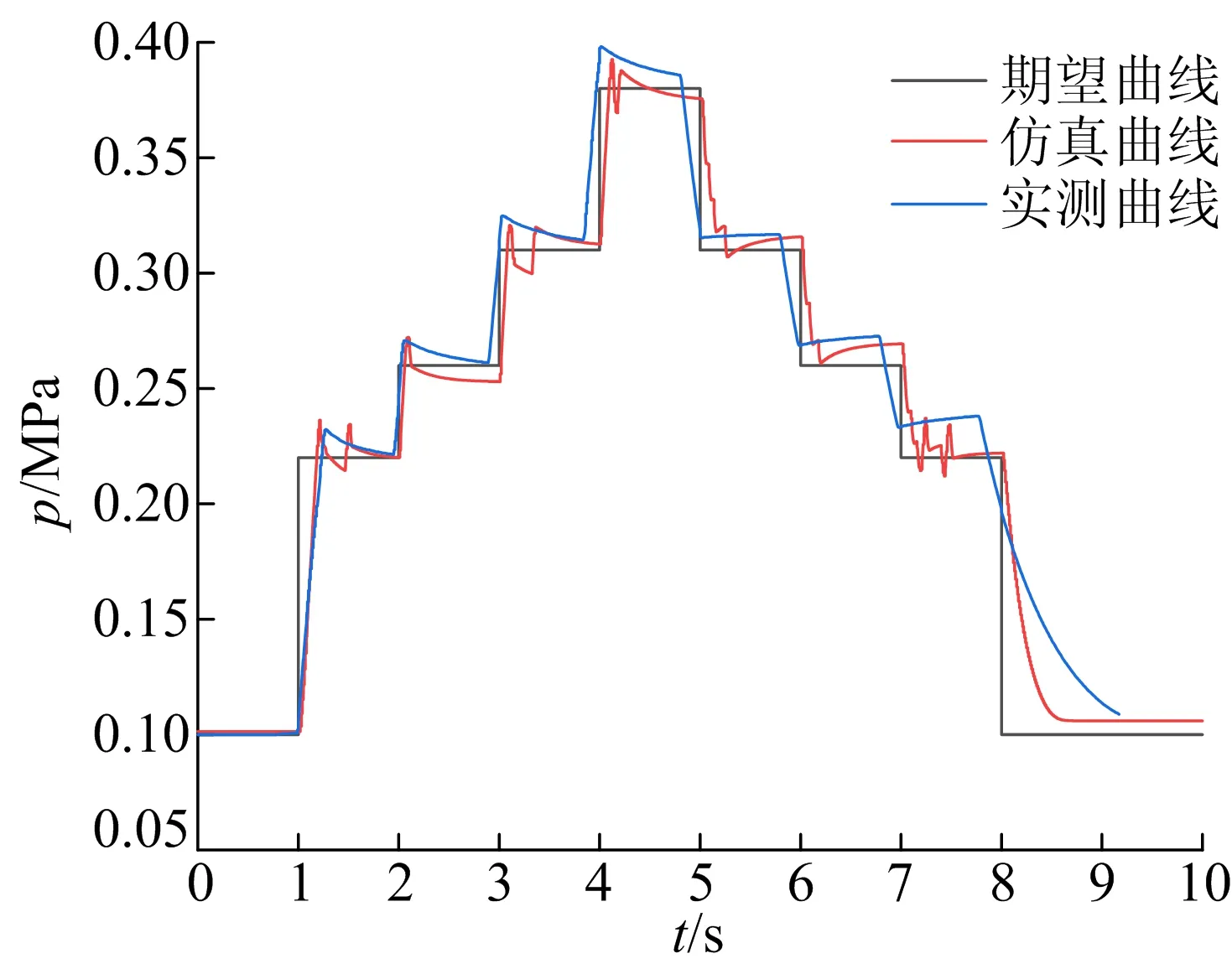

实测曲线与仿真曲线对比情况如图13所示,仿真曲线与实测采集曲线基本吻合,达到预期目标,能精确实现气压和充液率控制。实测压力曲线的最大超调量为0.015 MPa,在升挡脉冲过后压力可以稳定在目标压力上下,实现液力缓速器精确换挡功能。在真实工况下,缩小进气气路的管路直径可稳定各挡位压力,减少气体本身性质导致的超调量。

图13 实测压力曲线与仿真曲线对比

4 结 论

本文使用电磁开关阀代替比例压力阀控制液力缓速器工作腔内的充液率,通过仿真与实验的方法得到数据并整理分析,证实了使用电磁开关阀代替比例压力阀控制液力缓速器的优势。使用电磁开关阀控制液力缓速器,其响应时间相较于比例压力阀式液力缓速器的响应时间大大缩短,实现了对液力缓速器的快速控制及各挡位的精确控制。通过控制策略的优化,气压超调量处于工程实践中可允许的范围内。