三河口水利枢纽泄洪坝段常态混凝土施工方案研究

2023-10-30程汉鼎王云涛

程汉鼎,赵 玮,王云涛

(陕西省水利电力勘测设计研究院,陕西 西安 710001)

1 概述

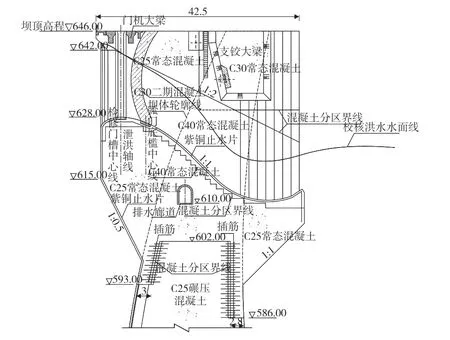

三河口水利枢纽坝址处属峡谷区,河谷呈基本对称的“V”型。拦河大坝为碾压混凝土拱坝,坝身设泄洪表孔、放空泄洪底孔和进水口等建筑物,坝体为抛物线双曲体型,坝顶高程为646 m,最大坝高141.5 m。泄洪建筑物是枢纽的重要组成部分,是保障枢纽安全的关键性建筑物,三河口水利枢纽泄洪建筑物采用坝身“2 底孔+3 表孔”的布置方案联合泄洪,表孔和底孔出口部位分别采用差动坎和窄缝扩散消能,下泄水流水舌分散入下游消力塘消能[1]。

泄洪坝段采用坝身分层出流、分区消能的泄洪消能方案,泄洪建筑物方案布置紧凑,能够有效地削减洪峰且集中解决消能问题。泄洪表孔布置于拱坝中心线附近,孔口尺寸15 m×15 m(宽×高),堰顶高程628 m,泄洪表孔最大下泄流量6020 m3/s,最大单宽流量133.78 m3/s。两个放空泄洪底孔相间布置在三个泄洪表孔之间,最大下泄流量1560 m3/s,出口弧形工作闸门孔口尺寸4 m×5 m(宽×高)。

2 混凝土分仓设计

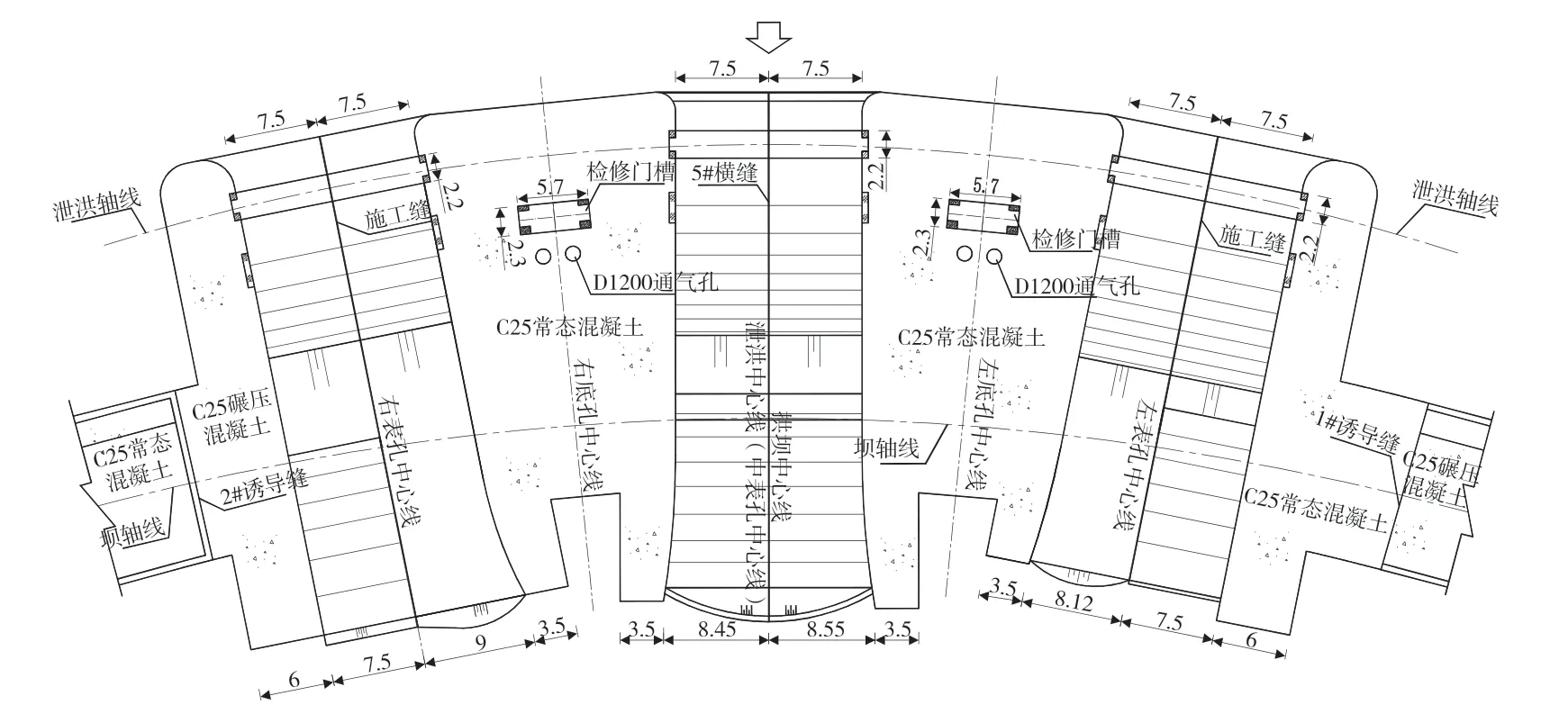

泄洪坝段分布在坝体5# 和6# 坝段,坝段总长度为98.03 m。根据坝体有限元计算成果,考虑到混凝土拌合运输及施工措施等,泄洪表孔602 m 高程以上分别在左、右表孔沿中心线设施工缝,左右表孔与4#和7#坝段之间分别设1#和2#诱导缝,中表孔中心线处设5#横缝,故1#诱导缝、三条表孔中心线和2#诱导缝将泄洪坝段分为4 个浇筑块。见图1 和图2。

图1 泄洪坝段浇筑分仓设计图

图2 泄洪表孔剖面图(以中表孔为例)

3 泄洪坝段混凝土施工方案研究

3.1 施工难点分析

三河口水利枢纽泄洪坝段分布在坝体中部,左、右侧分别与大坝碾压混凝土4#和7#坝段相接。泄洪坝段位于大坝施工关键线路,其施工进度影响泄洪表底孔闸门及坝顶金属结构安装、大坝结构封拱和坝顶装修等施工,是控制施工总工期的重要节点。泄洪表孔体型结构复杂、施工工序繁多、施工精度要求高,常态混凝土施工与碾压混凝土仓面交替进行,相互干扰较大,对施工组织和施工工艺要求较高。施工过程中,根据施工工期动态分析成果及施工资源配置,协调好混凝土拌合运输、钢筋制安、模板安装及混凝土浇筑养护等作业环节,科学合理地安排好各环节时间衔接,减少碾压混凝土与常态混凝土浇筑之间的施工干扰,尽量减少占用关键线路工期。

泄洪坝段602.0 m 高程以上混凝土浇筑总量12.4 万m3,混凝土浇筑量大,且混凝土分区复杂,存在浇筑手段单一、施工交通条件较差等施工问题;另外,在泄洪坝段混凝土浇筑时,根据上下游牛腿、支铰大梁、检修门槽、门机大梁等重点部位的结构特点,采用了特殊的浇筑手段,确保施工质量安全和施工进度。

3.2 施工布置

表孔坝段共分为4 个浇筑区,泄洪坝段混凝土施工主要采用皮带机+伸缩式布料机的浇筑方式。在5#和6#坝段岸各布置1 台SHB22 型伸缩式布料机,用1#、2#皮带进行布料,浇筑半径为22 m,局部盲区部位采用平仓机、M1500 塔机或反铲补料,左、右边墩布料机盲区位置采用搭设溜槽,反铲补料。1#皮带机长39 m,2#皮带机长43 m,立柱截面采用2.0 m×2.5 m 桁架,安装时授料斗、皮带立柱、布料机塔柱保持在一条直线。根据SHB22 型布料机特性及浇筑分层,布料机分两期布置,一期布置在610.0 m 廊道下游,塔柱中心距廊道边1.9 m,浇筑高程范围为602.0 m~625.625 m,二期布置在底孔中心线位置,浇筑高程范围625.625 m~EL646.0 m。见图3 和图4。

图3 泄洪坝段混凝土浇筑平面布置示意图

图4 泄洪坝段混凝土浇筑设备立面展开示意图

3.3 泄洪坝段混凝土浇筑

3.3.1 主体混凝土浇筑

泄洪坝段602.0 m 高程以上表孔中心线处设有大坝5#横缝,左、右表孔沿其中心线设施工缝,故1#诱导缝、三条表孔中心线、2#诱导缝将表孔分为4 个浇筑块,泄洪坝段混凝土浇筑分层高度按3 m 控制,遇交通廊道、台阶等结构可适当调整浇筑层厚。

泄洪坝段常态浇筑时由9 m3自卸车水平运输至左、右岸646.0 m 高程坝顶溜管卸料,由仓内 1#、2#皮带机喂料给1#、2#伸缩式布料机,布料机施工盲区采用搭设溜槽及M1500 塔机作为补充浇筑手段。伸缩式皮带机分两期布置,均布置于左、右中墩,可满足22 m 范围内常态混凝土浇筑,采用ø168 mm 钢管做立柱支撑,浇筑时根据两侧碾压混凝土升层高度,及时顶升1#和2#皮带机及伸缩式皮带机,可满足浇筑需要;一期伸缩式布料机布置于左右中墩中心线与廊道下游侧边线50 cm 处,浇筑控制高程602.0 m~625.625 m,二期布置于左右中墩中心线与廊道轴线交点处,浇筑控制高程625.625 m 以上,立柱安装高度12 m,左右岸碾压混凝土供料仓高程644.00 m,1#、2#供料皮带机按浇筑高程调整送料角度,进行625.625 m~644.00 m 高程混凝土浇筑。

3.3.2 溢流面混凝土浇筑

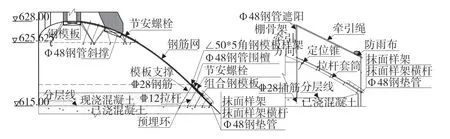

根据泄洪表孔结构型式,为有效消除溢流面混凝土表面气泡,提高成型后外观质量,溢流面采用翻模抹面工艺,采用组合钢模板。

泄洪表孔溢流面混凝土用刮轨控制体型,刮轨制作采用∠50×5 角钢,根据刮轨安装位置在仓内设架立筋,底部与预埋插筋焊接牢靠。刮轨安装到位并经测量复核与设计体型一致后,进行混凝土浇筑。模板样架采用∠50×5 角钢制作,在溢流面钢筋网安装后,测量放样样架安装点位,用Φ28 钢筋点焊加固,待模板拼装后校正样架高度,将样架斜撑钢筋与钢筋网点焊加固牢靠。浇筑过程中,翻模顺序为先浇筑先翻模,通常在初凝前2 h~3 h 先拆除最早收面处的模板。抹面时用抹铲按设置的刮轨样架压实残留于混凝土表面的水汽泡、麻面,抹平错台,消除表面缺陷,然后用刮杠刮平,再将刮轨样架和螺栓取出,样架槽和螺栓洞用同仓同标号混凝土填塞补平。

泄洪表孔浇筑仓面搭设遮阳棚骨架,骨架断面呈“V”型,施工部位设置横杆保证骨架稳定;遮阳棚篷布在抹面时起遮阳和防雨作用,可根据现场天气情况,用牵引绳收放篷布遮阳。见图5。

图5 泄洪表孔溢流面翻模加固及抹面施工示意图

3.3.3 支铰大梁混凝土浇筑

(1)施工分缝设计

为了提高坝体的整体性,表孔支铰大梁跨横缝布置,左、右表孔支铰大梁中心线设置施工缝,左、右表孔支铰大梁施工缝左侧混凝土随边墩等结构一起分层浇筑,施工缝右侧混凝土随中墩及中表孔支铰大梁宽槽左侧一起分层浇筑,保证表孔左中墩两侧支铰大梁同步对称上升,左、右表孔支铰大梁钢筋在施工缝处不断开。为避免在坝体冷却期间对坝体的约束,中表孔支铰大梁在5#横缝跨中预留宽槽,中表孔支铰大梁宽槽左、右侧混凝土随表孔中墩及左、右表孔支铰大梁施工缝两侧混凝土结构一起分层浇筑,保证表孔左中墩及右中墩两侧支铰大梁同步对称上升。

(2)施工支撑方案

泄洪表孔支铰大梁施工支撑方案在贝雷梁和三角支撑架方案之间进行选择。由于贝雷梁支撑方案具有承载能力强、结构调整灵活、架设和分解速度快、节省施工工期和工程投资等优点,且贝雷梁支撑方案不影响溢流面及其他部位混凝土施工,故选择贝雷梁支撑方案[2]。

泄洪坝段支铰大梁底部支撑形式采用5 组跨度15 m 的组合式贝雷梁(三排单层),每组贝雷梁为3 榀加强型贝雷架采用支撑架拼装而成。加强型贝雷架即321 型标准贝雷架顶部及底部加设加强弦杆。在孔口闸墩内侧,边墙628.80 m 高程预埋I40 a 工字钢,伸入混凝土深度为1.2 m。各组贝雷梁紧挨放置,吊至规定位置后,8 组贝雷梁底部采用4 根I16 工字钢连接梁将各组贝雷梁连接成整体,间距按6 m 控制,模板支撑排架立杆间距1 m×1 m。在贝雷梁上部布置I16 工字钢连系梁,间距1 m,支铰大梁底模直接坐于连系梁,贝雷架两侧边墙预留20 cm 深预留槽,待贝雷架拆除后进行回填。见图6 和图7。

图6 支铰大梁支撑系统图

图7 支铰大梁支撑系统立视图

(3)宽槽钢筋连接方式

施工图设计时,设计要求支铰大梁预留宽槽回填前,其两侧垂直流向钢筋应准确对位,但不得连接,待宽槽浇筑回填混凝土时再将宽槽两侧钢筋用连接钢筋连成整体,钢筋连接位置在平面和立面上错开;宽槽连接钢筋与宽槽两侧预留的垂直流向钢筋连接时,采用一端焊接连接(双面焊),一端机械连接。施工过程中,参考工程实例,采用新型微弯宽槽钢筋连接方式,利用钢筋弧形段的伸缩适应混凝土的温度变形,解决了宽槽钢筋连接施工困难和施工质量难以保证的难题[3]。

(4)混凝土的分层与浇筑

支铰大梁底部高程为633.0 m,按照支铰大梁断面尺寸,浇筑层混凝土重量约为165 t/m,考虑到施工支撑结构受力条件,前两仓按1.5 m 升层浇筑,且第一仓浇筑完混凝土浇筑龄期7 天后再进行第2 仓浇筑,以后各仓按3.0 m 升层浇筑。考虑到施工期荷载和支撑结构安全稳定性,在支绞大梁每个浇筑层面布置单层施工期钢筋。

中表孔支铰大梁预留宽槽回填浇筑应选择在低温季节进行,回填混凝土与先浇混凝土之间龄期不小于4 个月,并达到设计要求温度;回填混凝土分层浇筑厚度不大于2 m;宽槽两侧施工缝面按照新老混凝土结合面要求进行凿毛处理。

(5)结构缝处理措施

混凝土浇筑前,对施工缝缝面和预留宽槽混凝土面进行凿毛处理,并设置键槽。支铰大梁预留宽槽回填前,应完成大坝5#横缝及大坝诱导缝629.5 m 高程以下灌区的接缝灌浆,预留宽槽回填完成后,再进行大坝诱导缝629.5 m 高程以上灌区及左右表孔支铰大梁施工缝的接缝灌浆,由于预留宽槽宽度小,混凝土收缩量小,两侧缝面未设置接缝灌浆系统。

4 结语

(1)泄洪坝段体型结构复杂,混凝土种类和分区多,施工综合难度较大,采用的混凝土分区设计方案科学合理、安全可靠,支铰大梁的跨中分缝方案有利于坝体温度应力充分释放,却增加了施工支撑的难度和对施工工艺的要求。

(2)根据现场施工状况、场地条件、资源配置等,泄洪坝段混凝土浇筑采用了皮带机、塔机、溜槽、机械平仓和人工振捣相结合的组合措施,针对支铰大梁、门机大梁等重点部位采取了加强型贝雷梁支撑,散装钢模板与定型钢模板结合运用,保证了施工质量和施工工期。

(3)泄洪坝段混凝土浇筑过程中,闸墩大体积混凝土仓面局部出现表层裂缝,并采取了布设止缝孔、并缝钢筋网及化学灌浆等综合处理措施,支铰大梁、门机大梁等关键部位未发现结构变形、表层裂缝等质量问题。

(4)混凝土分区设计与现场施工措施及资源配置有效结合,混凝土浇筑质量得到有效保证;中表孔支铰大梁采取的预留宽槽和微弯钢筋连接方式,具有施工方便、结构可靠等优点;支铰大梁浇筑采用的支撑结构安全可靠、经济合理,有利于控制混凝土施工质量。

综上所述,三河口水利枢纽泄洪坝段混凝土分区设计和现场施工方案对同类工程设计和施工具有借鉴意义。