激光与CMT-P 电弧复合增材构件的微观组织特征研究

2023-10-30张志强李涵茜贺世伟路学成张天刚

张志强, 李涵茜, 贺世伟, 路学成, 王 浩, 张天刚

(1.中国民航大学航空工程学院, 天津 300300; 2.天津职业技术师范大学机械工程学院, 天津 300222)

0 前 言

高强铝合金具有比强度高、耐腐蚀、易加工等优点,被广泛用于制造机身蒙皮、骨架、肋梁等飞机结构件[1-3]。 增材制造具有材料利用率高、生产周期短、轻量化效果显著等优势,能够满足高强铝合金飞机结构部件大型化、整体化、轻量化的制造需求[4-6]。

冷金属过渡(cold metal transfer,CMT)是由Fronius公司在熔化极气体保护焊(Metal-Inert Gas Welding,MIG)的基础上发展的无焊渣飞溅的新型工艺技术,具有热输入低、熔滴过渡稳定等优点。 之后Fronius 公司又将CMT 和一脉一滴的脉冲MIG 相结合,实现了CMT短路过渡和脉冲过渡的交替混合过渡(即CMT-P)。CMT-P 结合了CMT 和脉冲MIG 的工艺特点,增加了热输入的可控性,扩大了热输入的可调范围,可以对熔滴过渡过程实现精确控制,进而提高成形质量[7-9]。 从保强等[10]对比研究了不同CMT 模式的增材制造技术对Al-6.3%Cu 铝合金增材件中气孔的影响,发现与CMT工艺相比,CMT-P 工艺的脉冲电流可以促进熔池的振动,有利于气孔上浮逸出。 Zhang 等[11]研究了CMT 与P 比值对成形件气孔率的影响,发现脉冲电弧增强了熔池的流动性,进而降低了成形件的气孔率。 因此,与CMT 相比,CMT-P 的脉冲电弧作用可对熔池形成扰动作用,有利于熔池内部的气孔上浮逸出,但其仍无法完全抑制气孔的形成,同时存在凝固组织粗大、难以抑制有害二次相析出等问题。

近年来,众多学者开展了高强铝合金复合或辅助增材工艺研究(包括激光与电弧复合、超声或磁场辅助等),在提高增材效率、减少成形缺陷、改善组织结构等方面取得了良好效果[12-14]。 Liu 等[15]研究表明,与惰性气体保护钨极氩弧(TIG)工艺相比,激光-TIG 电弧复合增材4043 铝合金成形件晶粒尺寸更细小、元素分布更均匀;并且,激光-TIG 电弧复合增材制造过程中组织呈现周期性分布特征,在底部、中部、顶部区域分别由粗大柱状晶、细小柱状晶和等轴树枝晶组成。 刘黎明团队研究同样指出[16-18],与熔化极气体保护(MIG)增材相比,激光-MIG 复合增材铝合金成形件的组织分布更加均匀且具有更好的力学性能。 Zhang 等[19]研究了激光-冷金属过渡(CMT)电弧复合工艺成形6061 铝合金的微观组织特征。 结果表明,激光-CMT 复合工艺显著细化了等轴晶,并且抑制了柱状晶的生成。 因此,激光-电弧复合增材技术在铝合金增材制造成形质量控制和微观组织调控方法具有显著的工艺优势。

为进一步改善高强铝合金增材制造薄壁构件的成形质量和组织结构,本工作引入了激光与新型的CMT-P电弧复合增材制造技术。 以2024 高强铝合金为研究对象,采用热力学计算、光学显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)等分析方法,研究了激光与CMT-P 电弧复合增材制造高强铝合金沉积层各微区的微观组织特征,并分析了微观组织对显微硬度的影响规律,可为进一步改善铝合金增材制造组织结构提高力学性能提供依据。

1 试验材料及方法

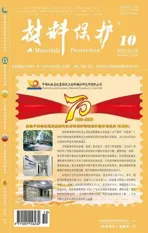

基板选用8 mm 厚的2A12-T351 高强铝合金,增材制造所用丝材为2024 高强铝合金(直径为1.2 mm,化学成分与2A12-T351 铝合金基本相同),基板和丝材的主要成分如表1 所示。

表1 激光与CMT-P 电弧复合增材丝材及基板化学成分(质量分数) %Table 1 Composition of laser and CMT-P arc hybrid additive filler wire and base metal (mass fraction) %

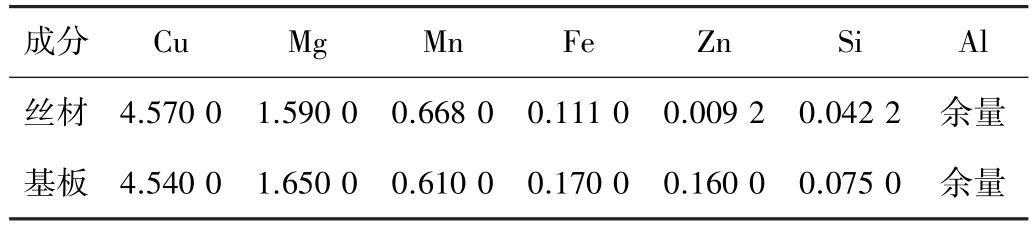

所有增材制造试验均在自行搭建的激光与CMT-P电弧复合增材制造平台上进行,该平台主要由光纤激光器(IPG YLS-10000)、CMT-P 电弧系统(Fronius Advanced4000)、六轴工业机器人(KUKA KR60HA)等组成。 试验采用旁丝送进、单道多层循环往复的增材方式,增材试件每道的长度为13 cm,增材层数为5 层,层间冷却时间为15 min。 设备及其示意图如图1 所示。课题组前期综合考虑扫描速度、送丝速度、电弧电流、电弧电压、激光功率等工艺参数,以孔隙率和成形精度为评价标准,采用响应面设计结合多目标优化法建立了激光与CMT-P 电弧复合增材工艺参数优化准则。优化后的工艺参数为:电弧电流101.0 A;电弧电压17.4 V;送丝速度4.6 m/min;扫描速度10 mm/s;激光功率选用0、1 000 W;焊枪与水平方向夹角60°;离焦量2 mm;光丝间距2 mm;干伸长13 mm;保护气(纯氩气)流量22 L/min;CMT/P 比值为1 ∶4。

图1 激光与CMT-P 电弧复合增材制造平台Fig.1 Laser and CMT-P arc hybrid additive manufacturing platform

首先沿垂直于增材方向切取截面试样制备金相,并使用Keller 试剂对镜面抛光的金相进行化学腐蚀。然后,运用OM(OLYMPUS GX71)和SEM(HITACHI S-3000N)对不同微区进行组织表征。 运用Pro-Image软件统计不同微区的凝固初晶的尺度分布规律, 以等效圆直径作为等轴晶尺寸进行分析。 采用电子探针(EPMA,JXA-8530F)分析增材试样的元素分布。 基于JMatPro 软件,进行铝合金凝固相图计算。 以SCTMC MHV-1000Z 维氏显微硬度计为平台,沿涂层厚度方向测试涂层的显微硬度(施加载荷0.98 N,保载时间为10 s)。

以成形精度、气孔率及气孔分布作为增材质量的判断标准。 成形精度统计方法为分别在两侧最外的点竖直做2 条平行的切线,2 条切线之间的距离记为l0。然后在薄壁增材试样内部从左轮廓线到右轮廓线做10条间距相等的水平线,10 条水平线的长度分别记为l1、l2……l10。 然后利用以下公式对薄壁增材件试样的成形精度进行计算:

式中:an分别为3 个试样的成形精度(n=1、2、3);a为薄壁增材件的成形精度。 气孔率为每个试样的总视场气孔面积与视场增材面积的比值,通过重复测量3 个试样的气孔率取平均值得到该增材试样的气孔率。 气孔尺度分布为不同直径气孔的分布情况(直径大于40 μm)。

2 结果分析

2.1 激光与CMT-P 电弧复合增材薄壁构件成形质量分析

增材试样表面和截面宏观形貌如图2 所示。 可以看出,增材试样表面平整,未发现明显的裂纹及飞溅沉积瘤等缺陷,单层沉积层厚度约为(1.0±0.2) mm。CMT-P 电弧增材试样存在严重的沉积缺陷,成形精度为80.90%。 气孔率为3.01%,其中0~60 μm 的小尺寸气孔占11.45%,60 ~80 μm 的气孔占4.45%,80 ~100 μm 的气孔占1.45%,大于100 μm 的气孔占2.63%。该参数下产生的气孔主要以大尺度的气孔为主。 激光与CMT-P 电弧复合增材试样的成形质量较好,成形精度为89.40%。 气孔率为2.20%,其中40 ~60 μm 的小尺寸气孔占13.82%,60 ~80 μm 的气孔占5.26%,80 ~100 μm 的气孔占1.32%,大于100 μm 的气孔占1.32%。 可以看出该参数下产生的气孔主要以小尺寸气孔为主,主要分布在层间附近。

图2 激光与CMT-P 电弧复合增材表面和截面宏观形貌Fig.2 Laser and CMT-P arc hybrid additive microstructure characteristics

大量学者指出铝合金增材制造过程中形成的气孔主要为氢气孔[20,21]。 氢气孔的产生主要归因于:氢原子在液态铝中的溶解度远远大于固态铝中。 在凝固过程中,氢原子从固相中排出,经液固界面进入液相,液相中含氢量不断增加,当不断增加的氢原子超过液相的氢溶解度极限时,游离态氢原子结合开始形成大量H2。 激光与CMT-P 增材制造过程中,凝固速度极快,导致形成的大量H2无法及时溢出,进而致使沉积层中残留有大量的气孔。

2.2 激光与CMT-P 电弧复合增材薄壁构件显微组织分析

2.2.1 晶粒形态与尺寸特征

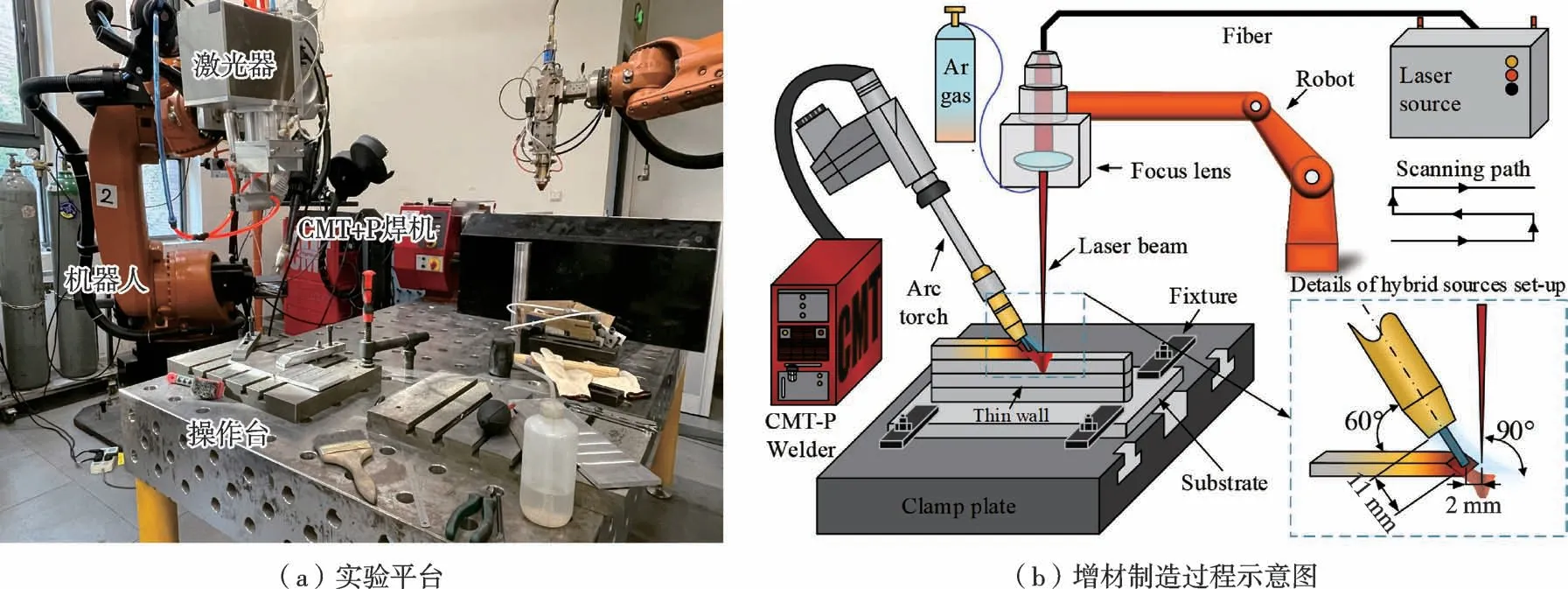

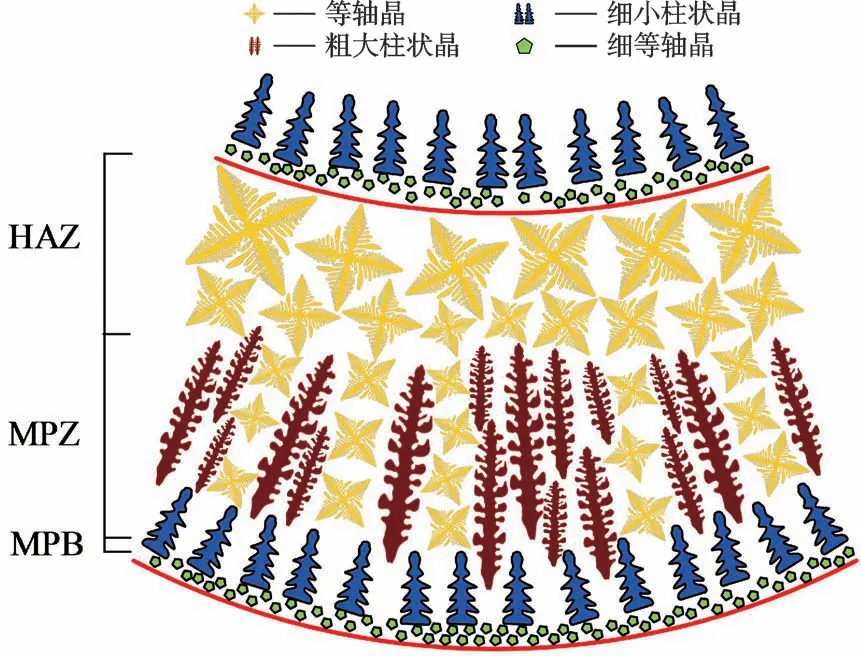

激光与CMT-P 电弧复合增材试样沿沉积方向的微观组织形貌如图3a 所示,可以看出,试样内部微观组织具有明暗相间的周期性分层特征,主要分为层内区域和层间区域2 部分。 根据晶粒形貌的不同,将层内不同区域划分为熔池区(MPZ)和热影响区(HAZ)。其中,较暗的区域为MPZ,该区域内的大部分柱状晶垂直于熔池边界方向生长, 其生长方向与最大温度梯度方向一致。 在MPZ 底部,柱状晶晶粒长度范围为110~120 μm,宽度范围为10~20 μm,其长宽比值约为8~9。沿着晶粒生长方向,晶粒不断向粗大的柱状晶和等轴晶过渡,因此在MPZ 上部区域,微观组织呈现为粗大的柱状晶、等轴晶共存的状态,如图3b、c 和d 所示。合金的晶粒形态与凝固过程中的温度梯度(G)和凝固速率(R)有关,G/R值越大,越易形成柱状晶[22]。 在激光与CMT-P 多层沉积时,随着上一道沉积层凝固,区域的表面温度降低。 此时,激光电弧复合热源作用于上一层沉积层,会熔化其顶部区域,并与送进的熔融焊丝混合形成熔池。 在形成熔池时,固液界面处的G较大,且熔池底部液态金属流动不充分,过冷度较小,即G高R低,G/R值大,晶粒有较大的生长空间,从而易形成柱状晶。 同时在MPZ 中由下到上,G不断减小,柱状晶逐渐向等轴晶转变,尺寸逐渐变小。 然而新沉积层对已沉积层起到热处理作用,在MPZ 上部的晶粒会受到下一成形层的再加热作用,使得柱状晶可能发生再结晶,尺寸增加。 因此在MPZ 底部的晶粒呈现细小柱状晶形态,MPZ 上部的呈现较大柱状晶与等轴晶交替出现的形态。 层内较亮的区域为HAZ,该区域的晶粒主要呈现为粗大的等轴晶,其尺寸大约为50 ~60 μm,如图3e 和3f 所示。 在激光与CMT-P 复合增材时,上一道沉积层的顶部区域会发生重熔,中下部区域会受再加热影响发生回复再结晶。 再结晶后,先得到细小、无畸变的新等轴晶粒。 激光与CMT-P 复合热源持续加热时,在界面能驱动下,晶粒继续长大,发展成较大的等轴晶结构,从而在层间形成了由较大等轴晶构成的HAZ。 HAZ 的晶粒尺寸从下到上逐渐增大,主要归因于远离热源的部分再加热作用较弱,导致等轴晶尺寸相对较小。 因此在层内区域,晶粒尺寸和形貌逐渐由细小的柱状晶向粗大的柱状晶和等轴晶过渡。

图3 激光与CMT-P 电弧复合增材微观组织Fig.3 Laser and CMT-P arc hybrid additive microstructure characteristics

在HAZ 和MPZ 之间存在一条细小的等轴晶带,即层间区域,该区域主要为熔池边界(MPB)。 其宽度约为30 μm,主要由尺寸约10 ~20 μm 的等轴晶构成,如图3e 所示。 由于上一道沉积层凝固区域的表面温度较低,再次形成熔池时,固液界面处的温度梯度较大,使得固液界面前沿成分的过冷区域面积增大,增加了形核概率,因此存在晶粒间的竞争生长,部分晶粒被其他晶粒限制而无法继续长大,同时由于在熔池底部的晶粒会受到对流的影响,抑制了其生长,因此最终在层间区域形成了一条由细小的等轴晶组成的带状区域。

激光与CMT-P 电弧复合增材2024 铝合金的组织特征如图4 所示。

图4 激光与CMT-P 电弧复合增材组织特征示意图Fig.4 Schematic diagram of laser and CMT-P arc hybrid additive tissue characteristics

激光与CMT-P 电弧复合增材过程中,在熔池的底部形成一个固液共存区。 随着激光与CMT-P 复合热源的移动,熔池逐渐凝固,形成由细小等轴晶组成的MPB,并在MPB 上部形成垂直于熔合线的柱状晶,上部由于激光与CMT-P 的持续热输入对先前沉积层起到再加热作用使晶粒长大,最终形成MPB、MPZ 和HAZ 交替呈现的组织形貌。

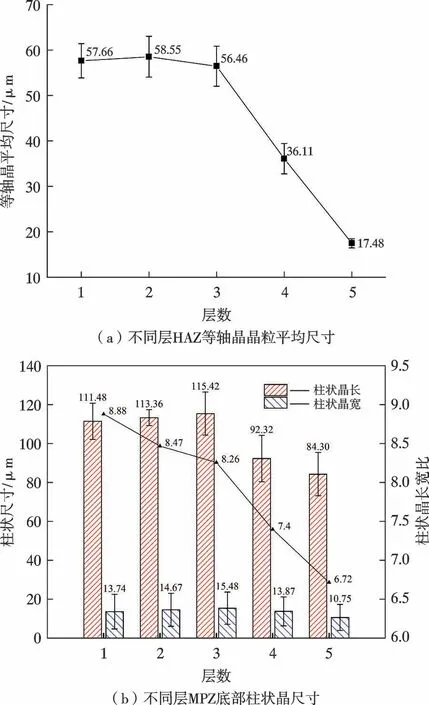

不同层HAZ 的等轴晶及MPZ 底部的柱状晶的晶粒尺寸特征如图5 所示。 可以看出由下到上等轴晶大小和柱状晶的长、宽及长宽比均呈现出逐渐减小的趋势。 晶粒尺寸在前3 层基本保持稳定,从第3 层到第5层,等轴晶的尺寸从56.46 μm 减小到17.48 μm;柱状晶的长从115.42 μm 减小到84.30 μm,宽从15.48 μm减小到10.75 μm,长宽比从8.88 减小到了6.72。 增材构件顶层只经历了1 次热循环,第4 层经历了2 次热循环,越靠下经历的热循环次数越多,所以由下至上晶粒尺寸逐渐变小,由图5 结果可以看出,第3 层的晶粒尺寸几乎保持稳定,即在经历了3 次热循环作用后晶粒尺寸基本稳定,不会发生较大变化。

图5 激光与CMT-P 电弧复合增材晶粒尺寸统计Fig.5 Statistical results of grain size of laser and CMT-P arc hybrid additive

2.2.2 物相组成与元素分布

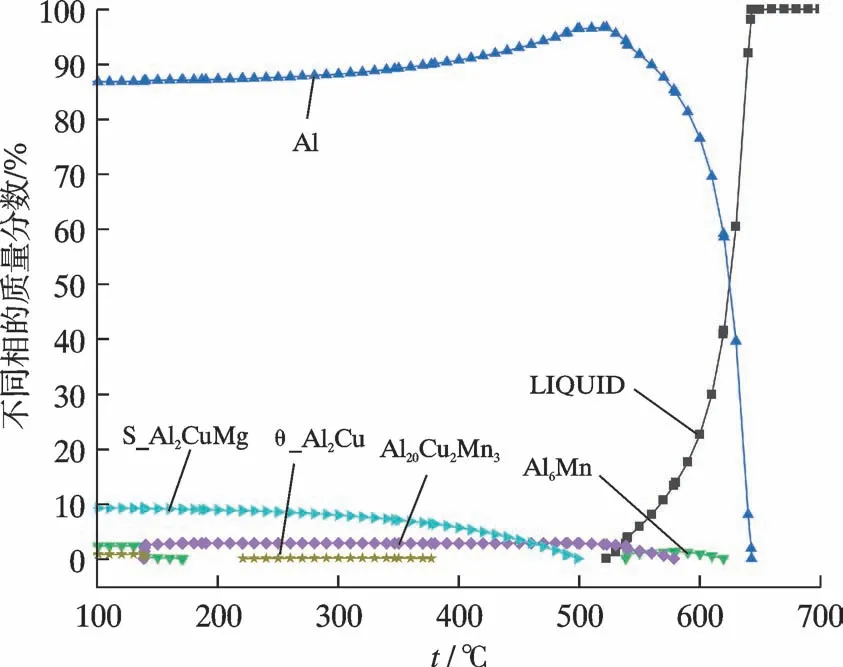

由热力学计算得出该铝合金平衡相组成如图6 所示。 由图6 可知,该铝合金的液相线温度为643 ℃,在该温度下,开始快速大量析出Al 固溶体相,并在523 ℃时析出量达到最高,之后析出逐渐减缓。 在498 ℃开始合金发生固态相变,从Al 固溶体中依次析出Al6Mn、Al20Cu2Mn3、S 相(Al2CuMg)、θ 相(Al2Cu)的析出温度分别为620、578、498、377 ℃。 根据计算结果可知,最有可能析出S 相,还有可能析出Al6Mn、Al20Cu2Mn3和θ 相。

图6 2024 铝合金的平衡相组成Fig.6 Equilibrium phase composition of 2024 aluminum alloy

增材组织的元素分布如图7 所示。 基体相为α-Al相,析出相包括晶界处析出相以及晶粒内部颗粒状、棒状2 种孤立的析出相。 晶界交叉处出现的较亮且面积较大的析出相主要富集Al、Cu、Mg 3 种元素,为S 相。晶界上条状析出物主要富集Al、Cu 元素,为θ 相。 在晶粒内部,较小的颗粒状析出物为θ 相,另一种较大的短棒状析出物为S 相[23]。 除此之外,在临近晶界交叉处的晶界上富集Al、Fe、Mn、Cu 4 种元素,为杂质相Al-Fe-Mn-Cu。 在增材过程中,合金元素Cu、Mg 一部分固溶于α-Al 基体内部,另一部分元素从基体内析出或通过溶质团簇的方式在晶界及晶粒内部以θ 或S 强化相的形式出现。 结合热力学计算结果,合金凝固分为2 个阶段。 在合金液体凝固初期,部分液相发生共晶反应:L(液相)→α-Al+S,此时凝固组织为两相共晶状态。 随温度降低冷却持续进行,残余合金液和初生S相发生包晶反应,进一步析出α-Al、θ、S 相,最终形成三相共晶体。

图7 激光与CMT-P 电弧复合增材元素分布Fig.7 Additive sample element distribution of laser and CMT-P arc hybrid additive

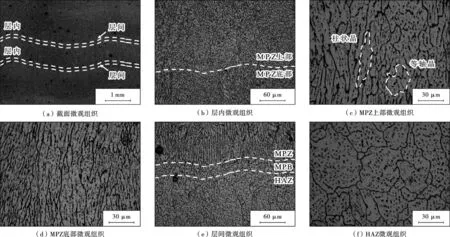

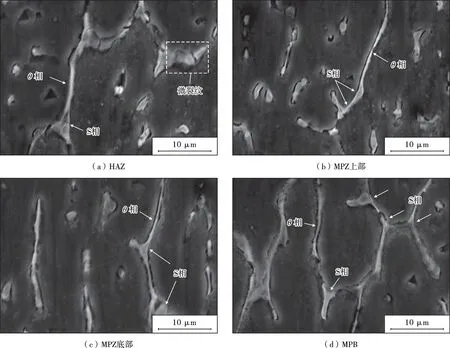

不同区域析出相的扫描电镜形貌如图8 所示,显示了HAZ、MPZ(上部和底部)、MPB 3 个特征区域的典型铸造微观结构。 不同特征区域析出相的密度存在显著变化。 显然,与HAZ 和MPZ(上部、底部)相比,MPB中析出相密度有所增加。 其中HAZ 还有明显的微裂纹出现,如图8a 中虚线框位置所示。 结合电子探针结果可以判断出析出相主要为S 相和θ 相,如图8 中箭头所示。 当每层沉积完成时,新的沉积层在与先前沉积层的交界面开始凝固,沿垂直于交界面向上的方向发展。 由于先凝固区域的合金元素浓度低于后凝固的区域,因此,每个沉积层的最外层区域合金元素浓度较高。 当新一层沉积后,新沉积层的MPB 包含上一沉积层的最外层区域,有较高的金属元素浓度,因此,MPB的析出相密度显著高于HAZ 和MPZ。 另外,由于激光与CMT-P 的持续输入,层间位置温度保持在较高状态,较高的温度会析出S 相,因此在层间形成较多的S 相。

图8 不同区域析出相分布Fig.8 Distribution of precipitated phases in different regions

2.3 激光与CMT-P 电弧复合增材显微硬度分析

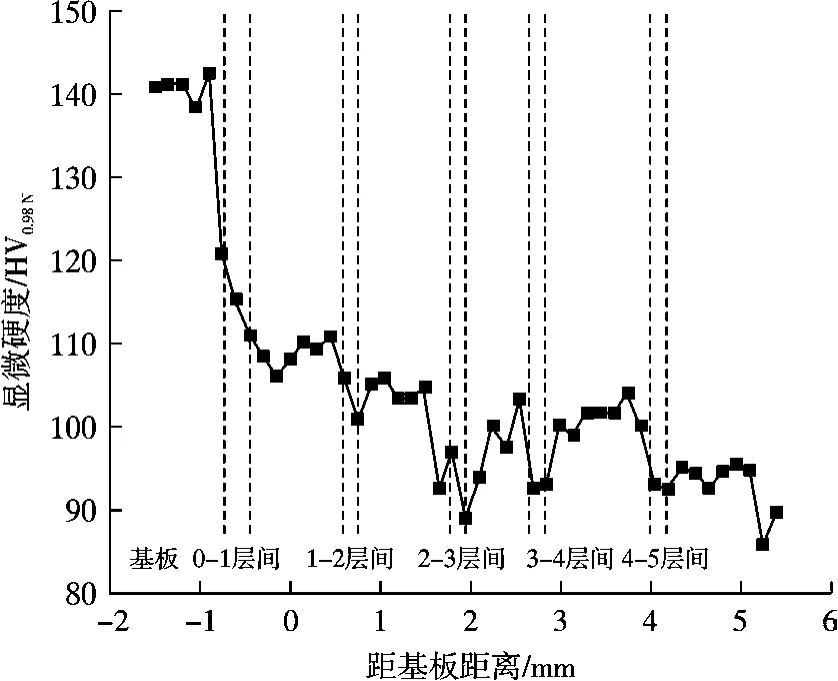

图9 为增材薄壁构件垂直方向的显微硬度值。 对比增材部分的全部测试点发现,硬度最高出现在最底端。 第一道沉积开始时与基板接触,此时散热条件良好,增材冷却速度快,显微组织稳定,晶粒细化程度高,因此使与基板连接的沉积层硬度值高。 而后由于沉积层的增加,散热逐渐变慢,使各沉积层之间的组织和成分存在显著的不均匀性,因此,增材试件上部硬度值降低且出现较大波动。

图9 激光与CMT-P 电弧复合增材显微硬度Fig.9 Microhardness of laser and CMT-P arc hybrid additive

增材试样和母材的平均显微硬度值分别为94.8 HV0.98N和121.8 HV0.98N,增材试样的硬度明显低于母材,且增材试样硬度值波动更明显,其最低硬度值为73.2 HV0.98N。 这主要是由于增材试样层间存在不规律的气孔缺陷,使得对应硬度值降低,如图10 所示。 随着堆积高度的增加,成形件整体显微硬度存在一定的波动但变化不大,波动主要出现在层间位置。 这是由于HAZ和MPB 位于重熔时的固液交界处,液态金属凝固速度快,气孔形成后来不及溢出,在层间位置形成聚集,最终导致硬度值下降。 另外,从元素分析可知,在MPZ 中存在较多的析出相,主要为S 相和θ 相。 与α-Al基体相相比,晶界处聚集的析出相使晶界有较高的能量从而削弱晶界结合力[24,25],因此导致层间硬度值降低。

图10 激光与CMT-P 电弧复合增材2~3 层微观组织Fig.10 Laser and CMT-P arc hybrid additive 2~3 layer microstructure

3 结 论

(1)激光与CMT-P 电弧复合增材2024 铝合金每层形成3 个独特的区域,包括热影响区(HAZ)、熔池区(MPZ)和熔池边界(MPB),HAZ 为粗大等轴晶,MPZ底部呈现细小柱状晶,MPZ 上部为粗大柱状晶和等轴晶,MPB 为细小等轴晶。 随热循环次数增加,柱状晶长宽比及等轴晶的晶粒大小逐渐增大,经过3 次热循环后微观组织基本稳定,柱状晶长宽比及等轴晶的晶粒大小基本不变。

(2)2024 铝合金激光与CMT-P 电弧复合增材成形件的主要析出相为S 相(Al2CuMg)和θ 相(Al2Cu),S相主要在晶界交叉位置和晶粒内部析出,θ 相主要在晶粒边界析出。

(3)增材成形件的层间区域存在气孔以及晶界处存在较多的析出相S 相,使增材成形件的平均显微硬度低于母材并且在层间位置显著降低。