化学镀镍反应中止问题原因分析

2023-10-30张建,王建

张 建, 王 建

(沈阳航天新光集团有限公司, 辽宁 沈阳 110000)

0 前 言

化学镀是一种不施加外部电流,通过还原剂将镀液中的游离金属离子还原成原子,沉积到具有自催化活性的基体上,从而形成金属镀层的工艺。 化学镀镍具有镀层均匀、硬度高、耐磨和耐蚀性好等优点,已被广泛应用于航空航天、汽车、化学、石油、电子和计算机等工业[1]。 但化学镀镍在实际生产中易发生外观不一致、起皮、麻点等缺陷,无法通过48 h 盐雾耐蚀性试验和硬度试验等。 对上述问题的研究已日臻成熟,对应的工艺措施均得到重视与落实。

在工程实践过程中,在某厂某批次化学镀镍生产的同一槽零件中,出现自催化过程反应中止的现象。为此,通过分析化学镀镍过程中的各个因素,查找问题产生的原因,并进行了故障机理分析,探索了化学镀镍产品质量控制因素。 通过改进化学镀镍生产工艺,提高了化学镀镍工艺稳定性和产品质量。

1 问题的提出

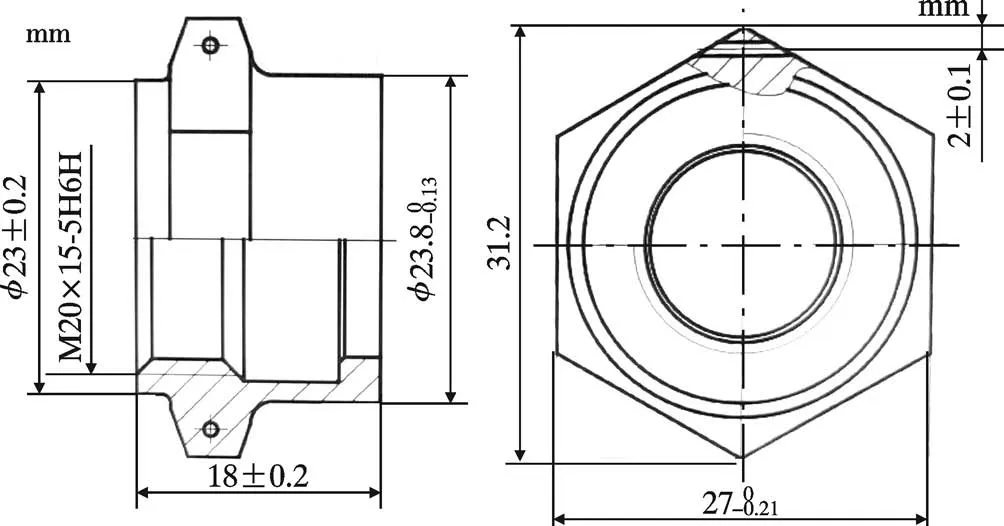

在化学镀镍小批量生产过程中,新开槽的产品出现反应中止的现象,膜层外观偏白色,经过镀层测厚仪测量,厚度仅为1 μm。 本批次其他产品均无此现象,问题零件与同批次其他零件同一槽进行前处理工序(两槽产品同时加工),本批其他零件槽产品无问题。 对本批其他零件进行厚度检查,均满足厚度要求。 零件为挤压螺母,材料为30CrMnSiA,零件如图1 所示。

图1 挤压螺母零件示意Fig.1 Extruding nut parts sketch

针对一整槽零件化学镀镍反应中止的问题,进行技术分析,从化学镀镍全工艺过程各项影响因素进行逐一排查分析,以确定造成化学镀镍异常的原因。

2 问题的定位

由于问题零件集中在同一槽出现,可以排除原材料问题的影响因素;由于问题零件出现在连续生产过程中,可以排除化学镀镍原液问题的影响因素。

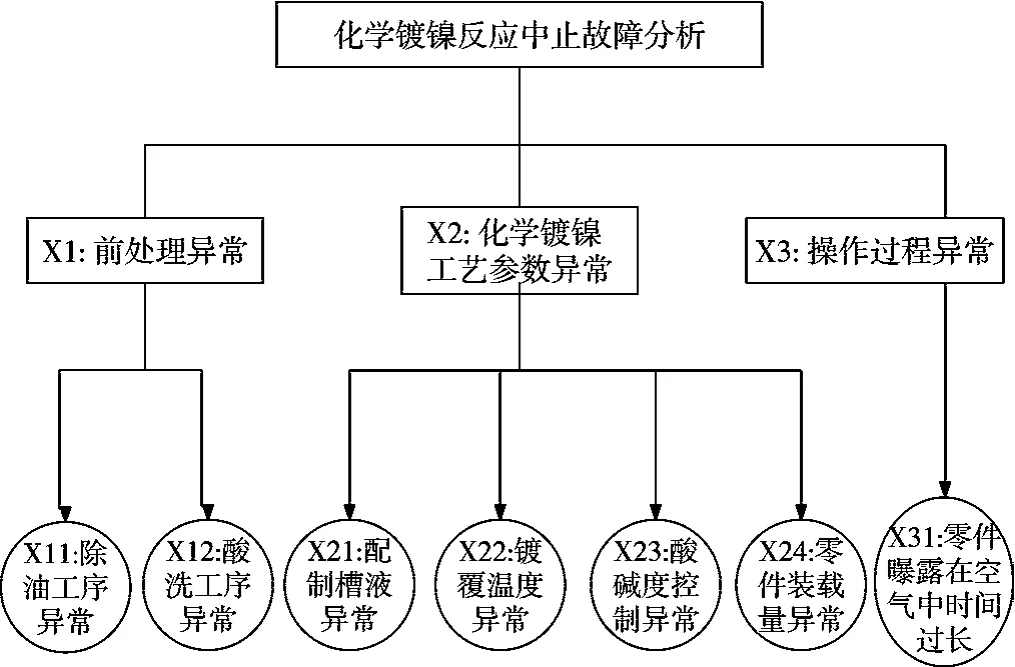

通过对化学镀镍过程中各个影响因素进行梳理,确定了影响材料复验的7 个因素(其故障树如图2 所示),对各个因素进行逐一排查。

图2 化学镀镍反应中止故障树分析Fig.2 Tree analysis of failure of electroless nickel plating reaction

2.1 除油工序异常(X11)

故障模式:除油不彻底,会造成基体表面有残存的油脂或干燥油脂层未除净,影响后续酸洗效果,造成基体表面活化不足,可能造成存在油脂残留的部位镀层发花、结合强度不足,镀层起皮或酸洗不足部分无镀层,或镀层呈斑状。

经复查,除油槽经周期化验,合格。 整批零件状态一致,除油过程一致,无除油不彻底的可能。 零件表面整体镀层偏白色,与除油不净的状态不同。 操作者将除油槽零件取出,直接下酸洗槽,水洗后入镀镍槽或暂放水洗槽,除油酸洗工序过程零件不离手、不换手,不存在未进行除油的零件直接进行化学镀镍的可能。 因此,除油工序异常可以排除。

2.2 酸洗工序异常(X12)

故障模式:酸洗不净,造成基体残留氧化物或活化不足,造成零件镀层结合强度不足;零件表面全部覆盖氧化物,会造成零件结合强度不足或镀层发花。

经复查,本批次零件化学镀镍前表面状态一致,酸洗过程状态一致,酸洗后零件表面状态相同,其他槽零件化学镀镍后无问题,证明酸洗时间充分;整槽问题零件表面外观无不均匀或发花现象,不是典型欠酸洗状态。 酸洗工序异常因素可以排除。

2.3 配制槽液异常(X21)

故障模式:一般,Ni2+/H2PO2-比例(A ∶B)在0.3 ~0.4[配制槽液体积比(5%~7%) ∶10%,化学镀镍浓缩液厂家提供比例数据] 范围内沉积质量最佳。 当Ni2+/H2PO2-比例小于0.25 时[正常开缸镀覆30 μm/(dm2·L)时的含量],没有充足的Ni2+参与反应,致使剩余的原子氢与H2PO2-发生还原反应沉积更多的磷,从而使镍镀层含磷量升高,镀层发暗。

我厂化学镀镍槽液要求双组分,A ∶B (体积比)=6%∶10%。 在装载量=1.2 dm2/L,施镀厚度为25 μm的情况下[即30 μm/(dm2·L)],其Ni2+消耗后,Ni2+/H2PO2-能够满足正常比值(大于0.25), 当Ni2+/H2PO2-小于0.25 时会因Ni2+不足,导致镀层发暗,当Ni2+/H2PO2-进一步减少至小于0.1 时一般反应中止[2]。

从现象看,此次问题符合Ni2+含量过低的故障表现。 但如果在配制开缸液时,Ni2+/H2PO2-小于0.1,则A 加药量为原来的1/3 ~1/4,误差明显,但配制槽液异常不能排除。

2.4 镀覆温度异常(X22)

故障模式:化学镀镍反应过程中,次磷酸根(H2PO2-)氧化反应的速率与温度存在成正相关,温度越高反应速度越快,生成的原子氢越多,进而镍层的沉积速度加快。 当温度低于70 ℃时,化学镀镍中次磷酸根的氧化反应不能进行,所以无法提供原子氢,致使镍离子无法还原成镍,化学镀镍生产停止。

经分析,当温度大于70 ℃小于工艺要求的82 ℃时,随着温度降低,初始反应时间延长,H2PO2-与金属基体(金属在H2PO2-氧化过程中起催化作用即中间反应)作用时间过长造成一定程度的钝化效应[3],造成反应缓慢。

从现象看,反应进程温度低造成反应中止因素不能排除。

2.5 酸碱度控制异常(X23)

故障模式:pH 值较低时,次磷酸根的氧化反应缓慢,生成的原子氢降低,进而导致镍层沉积速率变缓、镀层薄;当pH<3 时,次磷酸根的氧化反应不能进行,无法提供原子氢,从而使镍的沉积反应终止。

经复查,我厂化学镀镍开缸液A、B 组分,按比例混合后,要求pH 值应在4.5~4.9。 根据实际配制情况,一般按比例混合后pH 值在4.8(采用精密pH 试纸3.8~5.5测试)。 按5 L 槽液配制量计算,单加入A 组分(300 mL A),pH 值为5.8(采用精密pH 试纸5.4~7.0测试),单加入B 组分(1 000 mL B),pH 值为4.8。 原液测量结果为A 组分pH 值为5.4,B 组分pH 值为4.6。 在未进行反应时(H2PO2-+H2O →HPO32-+H++H2↑副反应)[4],不会产生pH<3 的现象。

因此,酸碱度控制异常因素可以排除。

2.6 零件装载量异常(X24)

故障模式:化学镀镍工艺要求零件装载量0.65 ~1.20 dm2/L。 如装载量过小,即金属表面积过小,自催化反应的催化剂量(金属基体)不足,反应不易启动,造成沉积缓慢。经计算施镀过程,满足最优装载量要求。因此,零件装载量异常因素可以排除。

2.7 操作过程异常(X3)

故障模式:零件在进行除油酸洗后,曝露在空气中时间过长,造成零件表面氧化,造成化学镀镍层不合格。

零件前处理后曝露时间过长,零件表面出现氧化,进行化学镀镍后,会造成零件结合力不足、零件表面发花的现象,不会出现镀层薄、反应中止现象。 整槽零件表面外观无不均匀或发花现象,不是典型表面氧化状态。

因此,操作过程异常因素可以排除。

2.8 小 结

经过对可能造成化学镀镍反应中止现象的因素进行分析排除,可以确定造成12 件挤压螺母化学镀镍反应中止的因素为配制槽液异常(X21)或镀覆温度异常(X22)。

3 机理分析

配制槽液异常:当Ni2+/H2PO2-减少至小于0.1 时一般会导致自催化反应中止。 生产时配制5 L 溶液,正常配制需A 组分300 mL(6%),在生产过程中可能加入A 组分100 mL,Ni2+过低,造成反应中止。 但在连续生产的工程实践中属小概率事件,对槽液进行了补充化验,槽液各组分含量正常(由于反应中止,各组分成分未发生较大变化)。

镀覆温度异常:当温度低于70 ℃时,化学镀镍中次磷酸根的氧化反应不能进行,无法提供原子氢,致使镍离子无法还原成镍,化学镀镍生产停止。 当温度大于70 ℃小于工艺要求的82 ℃时,随着温度降低,初始反应时间延长,H2PO2-与金属基体(金属在H2PO2-氧化过程中起催化作用即中间反应)作用时间过长造成一定程度的钝化效应,造成反应中止。

在实际生产过程中,在进行除油酸洗后,零件放入冷水槽待入槽,因在冷水中停留时间过长,进入镀镍槽后,使槽液温度降低较多,造成初始反应缓慢,H2PO2-与金属基体作用时间过长造成一定程度的钝化效应,造成反应中止。

4 问题的复现与应对措施

采用表面积及体积(相近的热容量)与问题零件相近的试件,进行问题复现,将试件在现场冷水洗槽温度(11 ℃)浸泡,使试件温度稳定后,进行镀覆,出现了反应中止现象,故障得以复现。

在工艺指导文件中,明确要求,前处理后的工件,不允许在冷水槽中浸泡,应在热水槽中预热。

综上针对化学镀镍过程中反应中止问题,通过生产过程中各个因素的分析排查,发现由于入槽前工件温度低,造成初始反应时间延长,反应中止,在化学镀镍过程中属不常见故障。 因此在生产中应严格遵守工艺规范,对前处理后的工件,不允许在冷水槽中浸泡,应在热水槽中预热,即可规避类似故障。