民用飞机垂尾盒段肋组件制造技术研究

2023-10-29刘训新白娅萍张凯宸元振毅

刘训新, 苏 霞, 白娅萍, 张凯宸, 元振毅

(1.中航西安飞机工业集团股份有限公司, 陕西 西安 710089;2.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710072)

0 引 言

与传统的金属材料相比,先进树脂基复合材料具有轻质、比强度高、比模量高、耐腐蚀、可设计性强及整体成型好等优点,是优良的航空结构材料,在飞机结构上的用量比重日益提升,尤其适用于大型或整体飞机零件,已成为衡量飞机先进程度的指标之一[1-2]。目前国内航空领域也在逐步加大复合材料用量,其使用部位也逐步过渡到飞机机翼、翼盒、机身等主承力零件,有效提升了飞机燃油经济性、航程及载重[3]。

为了进一步降低飞机结构上紧固件用量和装配周期,避免机械连接所引起的复合材料结构内部损伤,整体共固化或二次胶接成型成为复合材料制造的主流工艺[4]。邓帆等[5]和周源琦等[6]采用试验测量技术,对复合材料整体结构共固化过程的内部压力演化过程进行了研究,并确定了相应的硅胶模具开孔尺寸。闫恩玮等[7]针对Z 形长桁壁板整体成型工艺,研究了Z 形长桁的树脂流动和厚度控制以及壁板组件固化变形分析控制等问题。徐伟伟等[8]采用共固化和共胶接2 种不同工艺制备了M40J 级碳纤维/双马树脂基复合材料层合板,研究了2 种工艺对复合材料层合板层间性能和胶接质量的影响。薛向晨等[9]探索了不同倒角的长桁下凸缘边缘与蒙皮共胶接后铺层的褶皱程度,并分析了褶皱的形成原因,结果表明对长桁下凸缘边缘倒角后可以明显改善蒙皮褶皱的情况,并且倒角越锐利蒙皮的褶皱程度越小。

然而,像飞机垂尾盒段肋组件,对结构厚度、表面质量以及胶接质量要求较高,导致其整体成型工艺复杂、技术难度大,缺乏系统性的成型工艺方法,这对零件批量化生产的稳定性带来了挑战。目前,只能采用工艺试错或强装配的方法进行制造或装配,耗时费力,限制了复合材料在该类零部件上的应用。为此,现以民用飞机垂尾盒段肋组件为研究对象,通过关键制造技术攻关与试验验证相结合的方法,研究了肋本体厚度均匀化控制、肋本体表面质量提升、肋本体与肋立柱二次胶接质量优化控制等关键问题,研制符合设计要求的合格产品并进行装机应用,为后续类似结构的零件制造提供技术参考和工程借鉴。

1 零件结构及工艺流程

1.1 零件结构

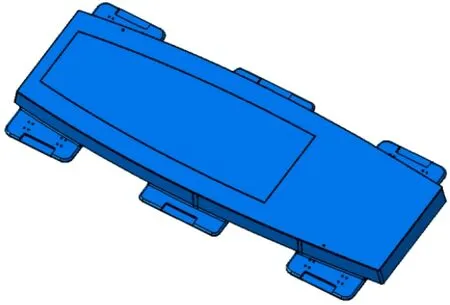

为有效减轻飞机整体质量,在机翼、尾翼及升降舵等部位大量使用了复合材料。民用飞机的垂尾盒段肋尺寸相对较小,但零件装配协调关系多,且肋组件翻边为装配型面,对结构外形精度与表面质量要求严格,制造工艺难度大。图1 所示为典型垂尾盒段肋组件,由垂尾肋本体、垂尾肋立柱及结构胶膜组成,长度约为1 315 mm,最大宽度约为459 mm。肋本体为一侧开敞,其他侧边为带有N个小翻边的“爬爬虾”结构。肋本体与4个肋立柱单独成型后,通过结构胶膜二次胶接整体成型为肋组件。肋立柱在与肋本体二次胶接后可有效增强整体肋组件的结构强度,相较于传统紧固件连接的装配模式,这种方法可以降低结构整体质量以及结构开孔所带来的内部损伤风险。

图1 垂尾盒段肋组件整体结构

1.2 零件材料

肋本体所用材料为高温固化环氧标准模量碳纤维预浸料(碳布),牌号为CYCOM 977-2A-37-3KHTA-5H-280,材料规格为35 型280 级,技术条件为AMMS3202。肋立柱材料为高温固化环氧标准模量碳纤维预浸料(单向带),牌号为CYCOM 977-2-35-12KHTS-134,材料规格为35 型1 类134 级,技术条件为AMMS3202。其中,肋本体、肋立柱在与金属零件进行机械连接的装配区最后一层铺层采用高温固化环氧玻璃纤维织物预浸料,牌号为7MXB766 8/120,材料规格为I 型1 类120 规格,技术条件为AMMS3101。肋本体与肋立柱粘接采用高温固化复合材料胶接用胶黏剂,牌号为LOCTITE EA 9696 030 NW AERO,材料规格为Ⅱ型5 级,技术条件为AMMS2205。

1.3 零件技术要求

零件成型后的主要技术指标包括外观质量、内部质量、厚度、外形要求、立柱轴线度、孔隙率和内部质量,如表1所示。

表1 主要技术指标

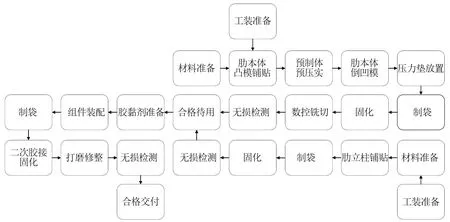

2 零件工艺流程及制造方案

2.1 零件制造工艺流程

鉴于肋零件外形面有较高的表面质量要求,因此肋本体采用凹模成型,零件外形面为模具贴胎面。选用凹模铺贴时,铺贴空间不足且真空压实效果不佳,易产生架桥现象,因此选用凸模铺贴。铺贴之后,采用凹模固化,并辅以压力垫辅助成型,保证外型面较高的表面质量。考虑共固化和共胶接成型工装设计及制造难度大,且零件成型质量不易保证,因此垂尾肋本体与肋立柱成型后,采用二次胶接成型工艺形成整体结构,整体工艺流程如图2所示。

图2 垂尾盒段肋组件工艺流程

2.2 铺贴方案

2.2.1 肋立柱成型

肋立柱成型工装为左右合模的结构形式,先在左、右半模上分别进行铺贴,然后合模、加捻,随后进行底面的铺贴,最后在热压罐中单独固化成型,固化后按照钢制钻模板上的孔位进行制孔,用以与肋本体的二次胶接。肋立柱铺层顺序如表2 所示,肋立柱的工装结构形式如图3所示。

表2 肋立柱铺层角度和材料牌号

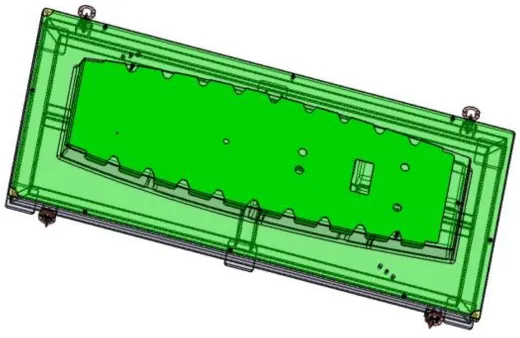

2.2.2 肋本体成型

为了保证零件的铺贴方便性以及对厚度的精确控制,铺贴时采用凸模铺贴。鉴于肋本体外型面有较高的表面质量要求,因此肋本体采用凹模成型,零件外形面为模具贴胎面,即凸模铺贴完成后,采用钢制凹模进行固化成型。在固化成型过程中,采用铝制芯模充当压力垫,确保零件固化压力充足。铝制芯模按照铝材质的缩比系数进行制造,保证铝芯模在热压罐内温度作用下发生膨胀后能够与钢制凹模腔体进行匹配。肋本体铺层顺序如表3所示,肋本体的工装结构形式如图4~图6所示,具体过程如下。

表3 肋本体铺层角度和材料牌号

图5 垂尾盒段肋本体芯模结构

图6 垂尾盒段肋本体铺贴工装结构

首先,在凸模铺贴模上通过激光投影仪定位并进行肋本体铺层铺贴。为了保证预制体在后续凹模中能够与铝制芯模外型面进行匹配,需要在铺贴完成后进行预压实处理。预压实过程中,对真空袋施加不低于0.08 MPa 的真空压力,并保持全过程抽真空,在室温下加压到(0.70±0.035)MPa,保压不低于30 min。通过预压实处理将湿态预制体实际厚度趋向于名义厚度,且满足芯模与凹模内腔的间隙要求。预压实后将铺贴好的预制体转移到凹模成型模上进行固化成型,固化完成后将肋本体从钢制模具上脱模,最后通过数控铣切完成外形面轮廓加工以及肋立柱定位孔加工。

2.2.3 肋组件二次胶接

将固化成型的肋本体与肋立柱通过结构胶膜进行二次胶接,肋立柱通过肋本体表面的定位孔进行定位,如图7所示,定位时使用铝制工艺连接钉进行连接,按文件XCPS25076.1 要求进行固化。工艺连接钉的使用保证了肋立柱在肋本体上的轴线度要求。

图7 垂尾盒段肋组件胶接结构工艺定位孔

3 零件制造难点分析

盒段肋组件是由肋本体及肋立柱通过二次胶接成型,在成型过程中肋本体的表面质量、厚度均匀性以及肋本体与肋立柱二次胶接质量等决定了组件最终的使用性能。

3.1 肋本体表面质量提升

在肋本体制造时,考虑湿肋预制体状态下的零件厚度大于固化后零件的厚度,为了保证铝制压力垫与湿肋预制体的间隙配合状态良好,取消了零件表面保护层的铺贴,仅使用无孔隔离膜进行零件保护。同时进口CYCOM977 材料的树脂流动性较好,零件固化后大量树脂淤积在隔离膜不平整的褶皱里,导致零件表面质量差。综合考虑肋本体厚度,在工装层面进行综合优化。通过试验验证铝制芯模的膨胀系数,增加表面保护层的工艺余量。通过工艺方案及工装结构的细节优化,使零件整体质量得到提升。

3.2 肋本体厚度均匀性控制

垂尾盒段肋本体厚度在2~2.5 mm,按照厚度公差8%控制,公差带为0.16~0.2 mm。当采用常规的凸模铺贴、凹模固化的工艺方案时,由于所选材料的树脂流动性较好,无法确保肋本体腹板面、R区及小翻边厚度保持在公差带,导致成型后零件厚度差异较大,无法满足厚度均匀性要求。为了解决该问题,引入铝制芯模,通过控制铝制芯模与钢制凹模之间的膨胀间隙来控制零件厚度。芯模与凹模之间的间隙满足零件的名义厚度与表面保护层的厚度之和。经过试验验证,芯模尺寸按膨胀量缩比约为0.997 8设计,且基于肋预制体未固化时的厚度因素与铝芯模-成型模的间隙配合考虑,铝芯模制造精度要求按-0.2~0 mm加工。

3.3 肋本体与肋立柱的二次胶接质量控制

在肋本体及肋立柱进行二次胶接时,胶膜高温融化后会向四周蔓延,导致固化后的零件在非胶接区淤胶严重,手工清理工序繁琐,并且易损伤肋本体表面与肋立柱边缘。为了解决上述问题,设计了碳纤维预浸料与Airpad 未硫化胶片结合的新型柔性边缘挡条。在二次胶接时,使用柔性边缘挡条进行边缘封胶,该方法能够较好地控制梁骨架零件与蒙皮胶接处的溢胶情况,且溢胶均匀、稀薄、范围可控。在完成二次胶接后,肋组件胶接界面边缘干净,改进效果明显。

4 结束语

通过肋本体厚度均匀性控制、肋本体表面质量提升以及肋本体与肋立柱二次胶接质量控制等关键技术研究,成功研制一体化成型的复合材料肋本体。按照设计验收技术条件对零件进行外观质量、内部质量、厚度检测、轴线度检测,各项指标均符合验收要求,并成功进行装机应用。该盒形组件的成功研制,为该类型承力肋组件的制造提供整体成型的思路,有利于提升肋零件的制造技术。