热泵干衣机风机降噪的研究

2023-10-28林娟纪瀚李武

林娟 纪瀚 李武

1.宁波鹿引数字科技有限公司 浙江宁波 315000;2.珠海市鹿鸣智慧科技有限公司 广东珠海 519000

0 引言

随着人们生活水平的提高,各种家用电器的品质控制变得愈加重要。热泵干衣机作为高端的家用电器,其对各项性能指标均有较高的要求,特别是机器的工作噪声,直接影响用户的使用体验。热泵干衣机的噪声源主要包括滚筒工作时的机械噪声,循环风机的气动噪声、机械噪声,以及压缩机的机械噪声等。对于现有机组测试表明,风机工作的气动噪声是主要的噪声源,降低该噪声源可降低整机运行的噪声。许多学者聚焦于自然界,从仿生角度对风机进行设计研究,邬长乐[1]等将波形前缘、锯齿尾缘和表面凹坑3种仿生结构应用在离心风机叶片上,并对其流动和噪声辐射进行了数值计算,结果表明设计工况下3种仿生结构均可有效控制叶轮内的涡尺度;熊仲营[2]等受鲹科鱼类机动游动姿态和涡流特征启发,设计了一种仿鲹科鱼体弯曲姿态的多翼离心风机用仿生叶片,与原型风机相比噪声平均值降低了2.78 dB;风机集流器安装在叶轮进口,其作用以最小的阻力损失引导气流均匀地充满压力入口,杨伟刚[3]等对某多翼离心风机提出一种进口集流器偏心安装的方法,来控制进口流动,使其性能获得提升、噪声降低;蜗舌可以防止部分气流在蜗壳内循环流动,其对风机性能、效率和噪声等均有很大的影响,刘昶[4]针对S流道7.8C低噪风机进行流场分析,在此基础上采用倾斜蜗舌技术进一步降低风机噪声;邓伟、苗晓丹[5]基于风机内部流场的数值计算结果,采用大涡模拟结合FW-H声类比理论预测离心风机的远场噪声,并提出优化方案,优化风机实现2 dB的降噪;王梅芳[6]等将吸音材料与隔音材料填充进离心风机外壳与过道中间的室内空间,在声波的传递中削弱噪声,从而降低离心风机噪声。离心风机应用广泛,众多学者针对离心风机降噪的研究也有了许多成果,但业界对于热泵式干衣机往往更关注其烘干效率、能耗等性能上的问题,目前鲜有对热泵式干衣机的降噪研究。因此,基于上述研究,本文将通过实验对现有机组所存在的问题进行分析,结合数值模拟得到改进优化方案并制作手板样件在实验室进行对比测试,最终达到对热泵干衣机风机的降噪目的[7-8]。

1 现有机组问题分析

现有产品采用后向离心风机,其风叶与蜗壳如图1所示,现有离心风机运行转速高达4100 r/min,过高的运行转速是导致离心风机运行噪声大的主要原因。

图1 现有机组离心风叶及蜗壳示意图

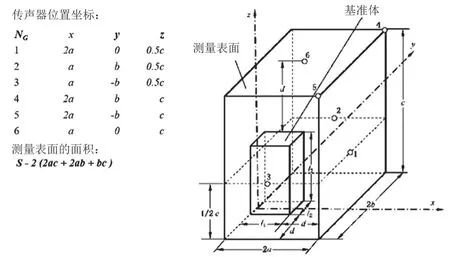

为了得到整机运行的噪声值,根据GB/T 4214.1—2017标准中7.1.2[9]对靠墙放置的落地式器具噪声测试要求,采用六面体包络面法在消声室内对现有机组进行噪声测试,测点位置如图2所示。

图2 现有机组噪声测点位置图

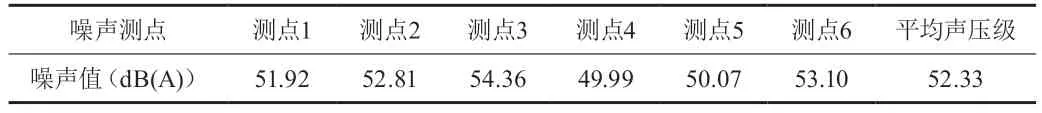

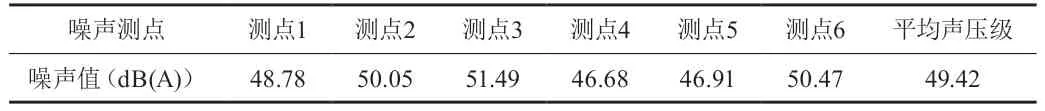

当机组稳定运行20 min后,采集6个测点的噪声值,并计算平均声压级,如表1所示,计算得到的机组平均声压级为52.33 dB(A)。GB/T 23118—2008标准中5.7[10]对滚筒式干衣机噪声值规定应不大于69 dB(A),机组噪声值虽然符合国标规定,同时在噪声值指标分级上也达到A级标准,但目前干衣机干衣时间普遍较长,长期处于超过50 dB(A)的环境中会对用户生活质量产生影响。

表1 现有机组噪声数据表

目前没有标准的测试方法评价循环风量,而机组工作时,气流在机组内部循环,难以进行测试,因此,设计了图3所示的风量实验装置来评价风机的风量。

图3 现有机组风量测试示意图

为保证测试的准确性,该装置系在现有机组上进行相应的改动而成,改动过程中保留了机组内部阻力较大的冷凝器、蒸发器、过滤网等部件;移除滚筒进口的密封机盖,使机组内部气流流动方向从循环流动改变为单向流动,并且将离心风机出风口位置的滚筒更替为长风管收集风机气流,风管内带有整流格栅对风机出口气流进行整流,获得稳定的气流以便进行风速测量。风管后部设置有热线风速仪,测试风管圆形截面中心位置的风速。

由于该装置中移除的部件阻力较小,并且保留了内部流道及阻力较大的部件,因此可以认为该实验装置测试得到的风机风量即为机组实际运行的循环风量。

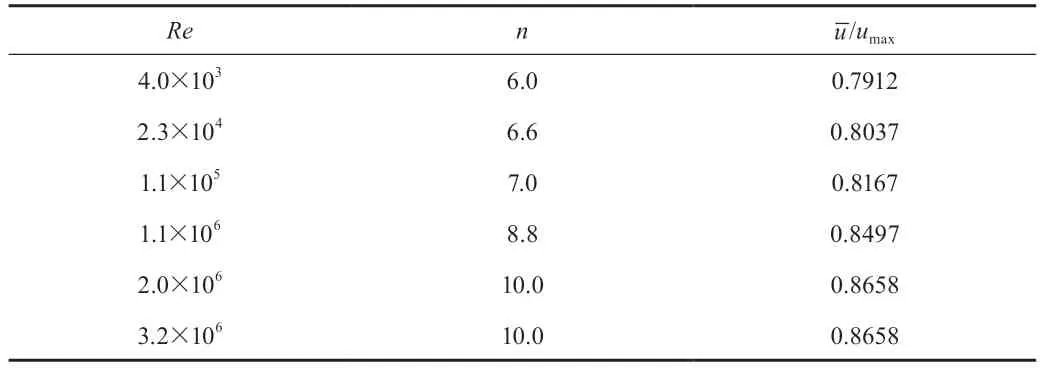

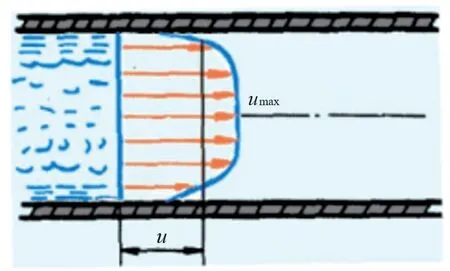

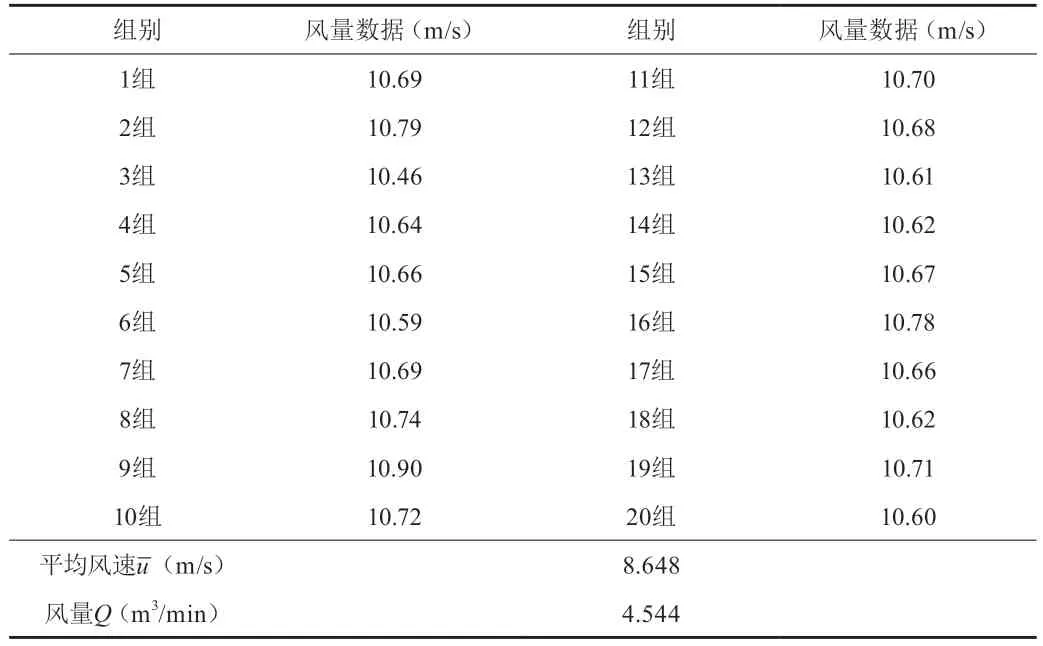

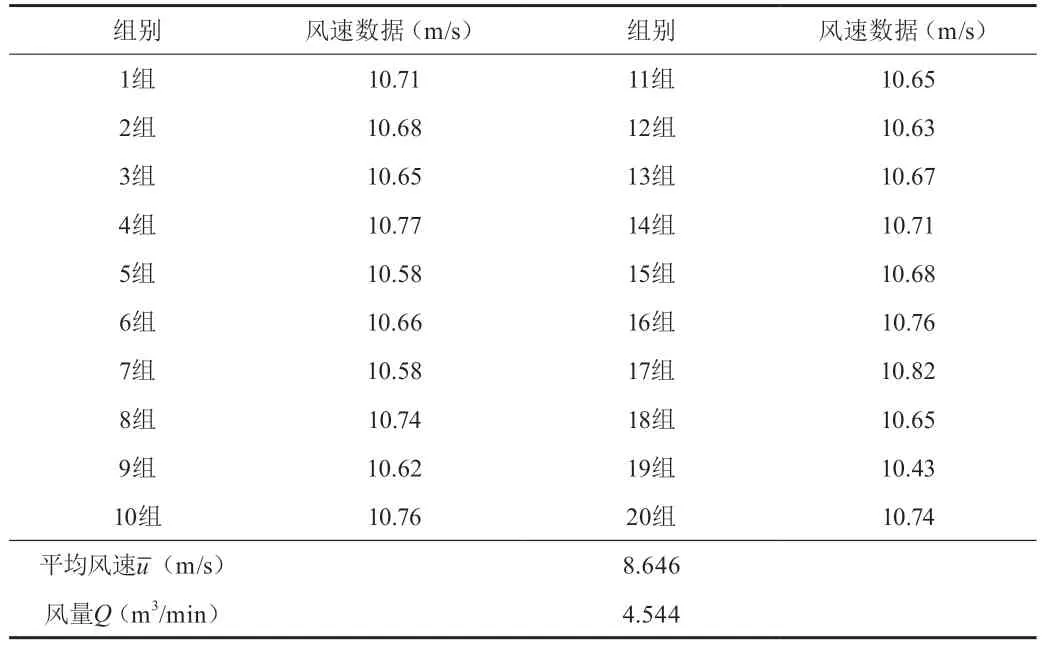

风速测试时,首先使用转速仪观察风扇转速,当转速基本不变时开始采集风速数据,每10 s记录一个数据,总共采集20组,最终风速结果取20组数据的平均值umax。经过长管道及整流后的气流符合流体在管内的湍流流动规律,湍流流动时速度截面如图4所示。平均速度数据的处理如表2所示,实验中管内的Re≈7.2×104,平均速度≈0.81umax,因此,风量计算公式为Q=0.81umaxA,其中A为管道截面积,取8.7583×10-3m2。

表2 平均速度数据处理表

图4 湍流速度截面图

按上述风量测试方法,测得现有机组的风量数据如表3,20组风量数据的平均值umax=10.677 m/s,因此可以得到现有机组平均风速=8.648 m/s,经计算现有机组风机工作的循环风量Q为4.544 m3/min。

表3 现有机组风量数据表

2 离心风机降噪方案

离心风机工作时的气动噪声与风叶旋转速度密切相关,有研究表明[11]离心风机的声功率是与风叶圆周速度的5.5次方到6次方成正比,降低风机的运行转速可以降低风机的运行噪声,但直接降低风机转速将导致风量降低,这对于热泵干衣机来说将影响干衣的性能,因此,需要保证风量至少不衰减的情况下,风机的运行转速尽量低一些,从而达到降噪的目的。

2.1 离心风叶类型选择

家电产品常用的离心风机包括后向离心风机和前向多翼离心风机。现有方案的热泵干衣机采用后向离心风机,该类风机的风叶运行效率高,但风机的流量小和压力系数小。因此,为了达到目标循环风量,需要较高的风机运行转速,现有机组的风机转速高达4100 r/min。

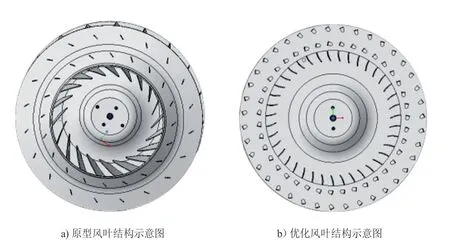

在相同尺寸下,采用前向多翼离心风机来代替后向离心风机可以在满足相同的风量时,获得更低的风机的运行转速,从而降低风机的运行噪声。由于风机类型的改变,相应的风叶设计参数也需进行调整。优化风叶增加了叶片数量由20片增加到39片,并且减小了内外径比(即增加了叶片长度),经CFD仿真分析[12],增加叶片数量和叶片长度能更好地控制蜗舌位置和叶道内的气流,能有效抑制蜗舌位置的回流和叶轮内的二次流;优化风叶加大了叶片进出口角,使其更适合前向多翼离心风机的特性,CFD仿真对比分析结果显示在该工况区域内,进口角为61°、出口角为171.5°较佳。优化前后的离心风叶参数如表4所示,优化风叶与原型风叶对比如图5所示。

表4 离心风叶设计参数表

图5 优化风叶与原型风叶对比图

2.2 离心蜗壳优化设计

离心蜗壳的作用是将离心风叶叶道流出来的气流进行汇集并将动压转换为静压,提高气流中反作用度,用以克服后续的风道阻力。因此,优秀的蜗壳方案也将提升整个离心风机的性能。通过CFD仿真计算改进方案的性能,经过不断的优化设计,最终得到优化后离心蜗壳,下面是蜗壳各部分的具体改动点。

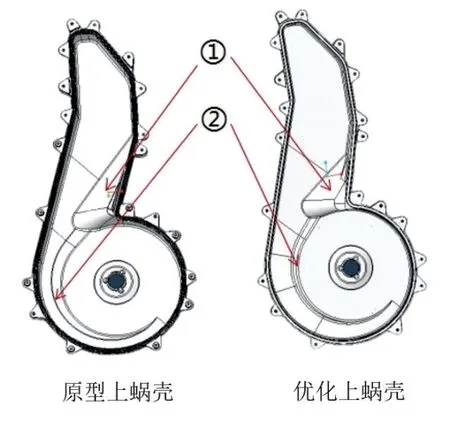

2.2.1 上蜗壳

上蜗壳的改动点如图6所示,其中①为蜗壳出风口去掉遮挡结构,增加出风面积;②为过渡段,设计更加光顺,减小气流经过时的流动阻力;③为增加蜗壳进风口面积,降低进风气流速度;④为填平蜗壳入口处深凹位置,从而减小蜗壳入口与风叶入口处的间隙,减小风叶工作时泄漏的气流。

图6 上蜗壳改动点对比图

2.2.2 下蜗壳

下蜗壳的改动点如图7所示,其中①为倾斜蜗舌优化,减小蜗舌面积,增加该位置的过流面积;②为蜗壳过渡段优化,改进过渡段面积及倾斜角度,减小该位置流动阻力。

图7 下蜗壳改动点对比图

3 CFD仿真结果对比

为了得到优化前后的风机性能,同时,可视化的分析离心风机的内部流场,采用CFD分析技术对原型方案和优化方案进行仿真计算,并提取仿真计算结果进行对比。

3.1 风量

CFD仿真计算收敛后,提取风机出口的体积流量,原型方案风机转速4100 r/min时流量为4.61 m3/min;优化方案风机转速为2560 r/min时流量为4.73 m3/min,可见优化方案比原型方案风量提升2.6%时,风机运行转速可以降低1540 r/min,这也体现出前向离心风叶具有更强的做功能力。

3.2 蜗壳内部流线图

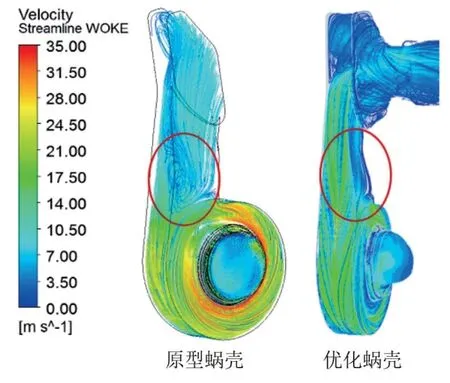

提取蜗壳内部流线图,原型方案与优化方案的流线图对比如图8所示。原型蜗壳由于存在台阶结构,流道变窄,使得该区域存在涡流。优化方案过渡区域流动顺畅,未存在明显涡流区域。

图8 原型方案与优化方案的蜗壳流线对比图

3.3 蜗舌区域内部流动图

提取蜗舌位置截面速度矢量图及蜗壳区域流线图,原型方案与优化方案的对比如图9所示。原型方案箭头所指为气流回流区域,气流重新进入蜗壳内部,优化方案在相同位置蜗舌区域截面上,回流气流相比原始方案明显较小,这也使得风机的运行效率得以提升[13]。

图9 原型方案与优化方案的蜗舌区域流动对比图

3.4 风叶表面噪声源对比图

离心风机在相同的运行风量下,提取风叶表面噪声源云图,原型方案与优化方案的对比如图10所示。优化方案的表面噪声源最大值比原型方案降低5.2 dB,这表明优化方案在噪声方面优于原型方案。

图10 原型方案与优化方案的风叶表面噪声源对比图

4 样件制作及实验对比

为了准确地对比优化方案与原型方案的差异,将优化方案制作手板样件,并在实验室进行对比测试。风叶采用5052铝合金加工成型,蜗壳采用ABS料3D打印成型,样件实物如图11所示。

图11 优化方案样件实物图

将优化方案样件与原型方案样件分别安装到同一台热泵干衣机上,采用前文第一节所述的方法测试风量与噪声值,风量测试结果如表5所示,噪声测试结果如表6所示。在达到与原型方案相同风量时,优化方案的风机运行转速为2530 r/min、运行噪声为49.42 dB(A),相比原型方案转速降低1570 r/min、风机运行噪声降低2.91 dB(A)。

表5 优化方案风量数据表

表6 优化方案噪声数据表

5 结论

现有热泵干衣机整机噪声中风机的气动噪声是主要的噪声源,离心风机噪声气动噪声过大的主要原因是风机运行转速太高。因此,降低该噪声源即可降低整机运行的噪声,结合实验研究与数值模拟对热泵干衣机的降噪进行研究,得到如下结论:

(1)选用前向多翼离心风叶替换原来的后向离心风叶,增强风叶的做功能力,同时优化蜗壳结构,提升气流在蜗壳内部的流动效率,相同风量下风机的运行转速降低38.3%。

(2)采用CFD仿真技术直观对比风机的内部流场情况,优化方案蜗壳内部流场相较于原始方案更加顺畅,并且由于减少了蜗舌的面积,回流气流相比原始方案明显较小。

(3)通过制作样件对比测试优化方案与原型方案的噪声值,优化方案在相同的风量下噪声值为49.42 dB(A),相比原型方案的噪声值52.33 dB(A)降低了2.91 dB(A)。