基于零电压矢量脉冲法的空调风机飞车启动策略研究

2023-10-28任兆亭李希志周金伟姜学想

任兆亭 李希志 周金伟 姜学想

青岛海信日立空调系统有限公司 山东青岛 266555

0 引言

永磁同步电机因为效率高、功率因数高、易于调速等优势而被广泛应用于空调风机中。断电状态的风机可能受外界风力推动作用而处于旋转状态,因此,需要研究风机的飞车启动技术。为了使启动时给定的电压矢量与反电势相配合,首先需进行转子初始位置和转速的检测[1

]。

长期以来,国内外学者对永磁同步电机初始位置检测及飞车启动技术进行了较多的研究。风机高转速自由旋转时,电机转子会在定子中感应出较大的反电动势,可以直接通过测量绕组端电压的方式跟踪转子位置[2],但是电压传感器由于成本较高而应用较少,因此反电势法有较大的局限性。文献[3]采用零电流矢量闭环法进行转子位置的估计。该方法中,通过将电流给定设置为零,利用电流闭环将定子电流调节为零,此时定子绕组中的电压输出与电机反电势相对应,可以通过读取电压给定数据来得到电机的反电势信息,但该方法在电流闭环调节过程中,容易引起电流冲击。文献[4]采用高频注入法,利用电机的凸极特性进行初始位置和转速的检测,但是高频注入法会产生刺耳的噪声,且在转速较高时信噪比较低。文献[5]使用独立开关脉冲法进行初始位置的检测,该方法对H桥上管施加相互独立的脉冲,然后从独立开关脉冲激发的相电流中提取转子位置信号,然而这种方法需要预先确定脉冲施加的时间,需要针对电机的具体参数及运行工况调整,通用性较差。文献[6]采用零电压矢量脉冲法进行初始位置的检测,通过控制逆变器上桥或下桥导通来施加零电压矢量脉冲,从电流中提取转子位置信号。与其他方法相比,零电压矢量脉冲法无需复杂的运算,且检测速度快,准确性高,因此,相比于其他方法,零电压矢量脉冲法更适用于空调风机顺逆风启动中的初始位置检测。针对初始位置检测,目前,根据转子初始位置/转速观测所需的零电压矢量脉冲数目,可分为零电压矢量单脉冲法[7-8]、零电压矢量双脉冲法[9]和零电压矢量多脉冲法[10-11]等。其中,零电压矢量双脉冲法观测速度快,且能实现转子转向的识别,具有明显的优势[12]。

本文以永磁同步电机数学模型为基础,首先分析基于零电压矢量双脉冲法的转子初始位置和转速观测原理,然后研究脉冲宽度和脉冲间隔的调整方案,实现永磁同步电机高转速下初始位置和转速的检测,并在永磁同步电机实验平台上进行飞车启动实验。

1 基于零电压矢量脉冲法的初始位置检测

1.1 初始位置检测

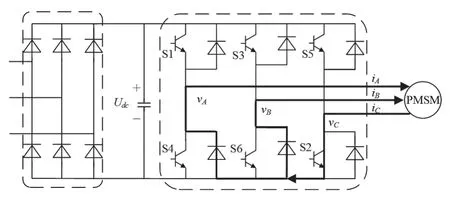

常规的空调风机采用矢量控制,并结合SVPWM调制方式,输出门极驱动信号至三相逆变桥。风机驱动系统如图1所示,左侧为不控整流模块,右侧为6个IGBT可控元件组成的逆变模块。电机以一定转速旋转时,在某时刻同时打开上侧或下侧三个桥臂的IGBT,电机定子电流流过不控整流器件或反向并联二极管形成通路,施加零矢量脉冲。施加零电压矢量脉冲时,定子三相等效为短路,可以在短路电流中提取转子位置和转速信息。

图1 施加零电压矢量脉冲时的电流流通路径图

要从零电压矢量脉冲法所激发电流中提取转子位置及转速信息,需对相电流iA、iB、iC进行Clarke变换:

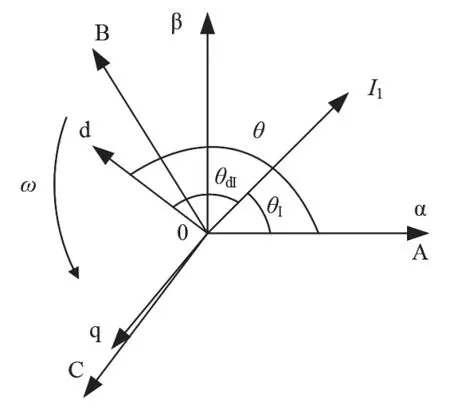

电流矢量I=[iα,iβ]T,它与α轴夹角记为θI,与q轴夹角为θdI,如图2所示。

图2 零电压矢量脉冲法向量图

永磁电机电压方程为:

式中:Rs为定子电阻;ω为转子电角速度;ψf为转子励磁磁链;Ld、Lq为d轴和q轴电感;id、iq为d轴和q轴电流。

施加零电压矢量脉冲时定子侧短路,因此其端电压为零。又因为电机定子电阻较小,计算过程中可以忽略电子电阻上的压降[6]。因此,施加零电压矢量脉冲时对应的定子电压方程为:

求解后,可得零电压矢量脉冲所激发的电流为:

可将式(4)中的正余弦函数通过二阶泰勒级数展开,并近似为:

计算合成电流矢量幅值,可得:

转速估算结果可表示为:

由式(7)可知,零电压矢量单脉冲法测量转速时,输出结果恒为正,因此无法通过单脉冲法识别电机转向。另外,转速估计结果与电机q轴电感、磁链等参数直接相关。因此,使用零电压矢量单脉冲法进行初始速度检测存在较大的局限性。

根据式(4)可知,dq坐标系中的转子的位置角可估算为:

进一步变换为:

当T1和ωT1足够小时,可近似为:

进一步近似为:

另外,在αβ坐标系中电流矢量位置角(电角度)为:

因此,转子角度的估算值为:

1.2 初始速度检测

零电压矢量单脉冲法估算速度快,但是在估算转速时,估算结果受电机参数影响比较大,且无法判断电机旋转方向。为此,引入零电压矢量双脉冲法转速估算方法,其原理为:

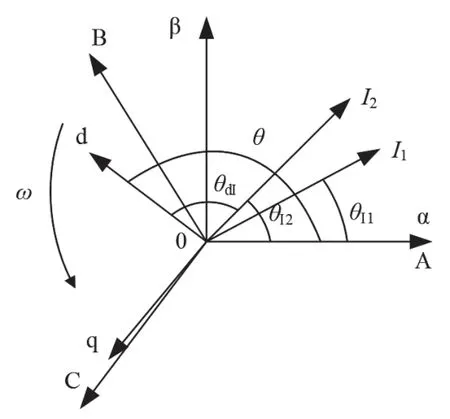

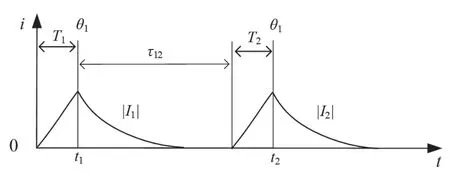

分别先后施加两个零矢量脉冲,持续时间分别为T1,T2。第1个零矢量脉冲施加完毕后,间隔时间τ12,然后施加第2个零矢量脉冲。零电压矢量双脉冲法向量图如图3所示,图中分别绘出了零电压矢量脉冲1和脉冲2所激发的电流矢量I1和I2。在静止坐标系中的位置分别为θI1和θI2。短路电流幅值变化规律如图4所示,持续时长分别为T1、T2的两个零电压矢量脉冲分别激发两个电流矢量,其幅值在零电压矢量脉冲施加过程中近似线性上升,在零电压矢量脉冲施加完毕之后逐渐衰减为零。

图3 零电压矢量双脉冲法向量图

图4 零电压矢量双脉冲引起的电流矢量幅值变化示意图

零矢量电流I1、I2与α轴夹角分别为θI1和θI2:

转速估算结果为:

如果估算的转速大于0,则电机正转;若小于0,电机反转。另外,为确保反正切函数计算的准确性,应控制两个零电压矢量脉冲间隔时间内转子转过的电角度间隔不超过(-π,π):

τ12的取值范围为:

2 零电压矢量脉冲法脉宽和脉冲间隔确定策略

以实验室2.2 kW永磁同步电机为例,分析零电压矢量脉冲法的脉宽和脉冲间隔确定方案。永磁同步电机参数如表1所示。

表1 永磁同步电机参数表

根据式(7),可得脉冲宽度计算公式为:

根据式(19),设计电机飞车启动范为500~1500 r/min,当转速为1500 r/min时,零电压矢量脉冲所激发的电流矢量幅值最大为额定电流的一半(2.2 A),则可计算得脉冲宽度为T=0.47 ms。当n=500 r/min时,电流矢量幅值为0.73 A。这样,在转速较高时,电流矢量幅值不会超出系统安全电流;在转速较低时,电流矢量幅值大于最小电流采样值,能够进行转子初始位置的观测。

另外,若脉冲间隔过大,则两脉冲间隔时间内转子转过电角度可能超过180°,会引起转速计算错误;实际计算中,式(14)和(15)计算得到的电流矢量位置存在一定的误差。若式(16)中的取值τ12过小,则电流矢量位置计算误差会被带入转速计算中,并被放大,影响转速计算精度。因此,为了兼顾转速计算的正确性和准确性,考虑在满足式(18)的前提下尽可能减小脉冲间隔。考虑转子最大转速旋转时,转子转过150°所需的时间为τ12=5.56 ms。将脉冲间隔设置为τ12=5.56 ms时,n=500~1500 r/min范围内变化对应脉冲间隔时间内转子转过的电角度范围为50°~150°。

3 空调风机飞车启动实验验证

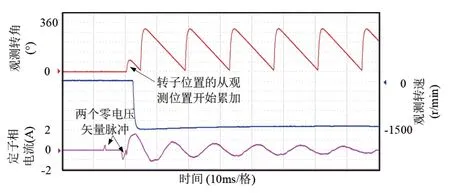

为验证上述零电压矢量脉冲法转子初始位置检测及飞车启动,在2.2 kW永磁同步电机实验平台上进行飞车启动实验,结果如图5~图8所示。图中曲线从上到下依次为:转子位置、转速和A相定子电流。图5中,永磁同步电机初速度为1500 r/min。零电压矢量脉冲施加完毕之后,转子位置和转速即可被观测出来,然后进行电机的飞车启动。由实验结果可知,转速观测误差稳定在5%以内,启动时电机A相电流最大值为1.5 A左右,且未产生较明显的转速波动,飞车启动过程较为平稳。

如图6所示为n=1000 r/min时的飞车启动实验波形。零电压矢量脉冲施加完毕之后,进行电机的飞车启动,启动时电机A相电流最大值为1 A左右,且飞车启动过程较为平稳。

图6 基于零电压矢量脉冲法的飞车启动实验波形(n=1000 r/min)

如图7所示为n=500 r/min时的飞车启动实验波形。由于转速较低,与图5和图6相比,相同脉冲宽度下激发的电流矢量幅值较小。启动时电机A相电流最大值不足1 A。

图7 基于零电压矢量脉冲法的飞车启动实验波形(n=500 r/min)

为验证零电压矢量双脉冲法的转子转向判断效果,将转子初始转速拖至1500 r/min反向运行,初始位置检测及飞车启动实验波形如图8所示。由图8可知,零电压矢量双脉冲法能够很好地实现转子转向的辨识,从而稳定地实现飞车启动。

图8 基于零电压矢量脉冲法的飞车启动实验波形(n=-1500 r/min)

4 结论

本文对基于零电压矢量脉冲法的空调风机飞车启动进行了研究。分析了基于零压矢量脉冲法的转子初始位置和转速观测原理,并针对传统零电压矢量单脉冲法在观测转速时,观测结果受电机参数影响大,且无法判断电机旋转方向的问题,提出了使用零电压矢量双脉冲法进行转速的思路。另外,从限制电流矢量幅值的角度,研究了脉冲宽度的选取方案,使电机初始转速在一定范围内变动时所选择的脉冲宽度能够满足观测需求。通过限制脉冲间隔时间内转子转过的电角度,研究了脉冲间隔的选择方案,使转子初始位置能够观测得更加准确、可靠。最后,在2.2 kW永磁同步电机实验平台上进行了初始位置检测及飞车启动实验验证了其可行性。