陶瓷行业碳排放源与碳减排路径分析*

2023-10-28麦荣坚黄玲艳王贤超

麦荣坚 黄玲艳 王贤超

(1 蒙娜丽莎集团股份有限公司 广东 佛山 528211)

(2 广东省大尺寸陶瓷薄板企业重点实验室 广东 佛山 528211)

随着全球气候变化和环境污染日益加重,碳达峰、碳中和已成为世界各国的共同目标。2020年,我国向世界作出“将力争2030年前实现碳达峰、2060年实现碳中和”的双碳目标承诺,其中陶瓷行业企业在其中扮演着至关重要的角色,因为它们具有能源、资源消耗高的特点,相关数据报告,2021年我国建筑卫生陶瓷行业二氧化碳排放量1.4亿~2亿t,占全国总排放量的1.5%~2%。因此,如何实现陶瓷行业企业的“碳达峰、碳中和”已经成为一个紧迫的问题。笔者将从技术、政策和管理等3个方面出发,浅析陶瓷行业企业在“碳达峰、碳中和”背景下的应对策略。

1 陶瓷行业典型碳排放源及核算方法

1.1 陶瓷行业典型碳排放源

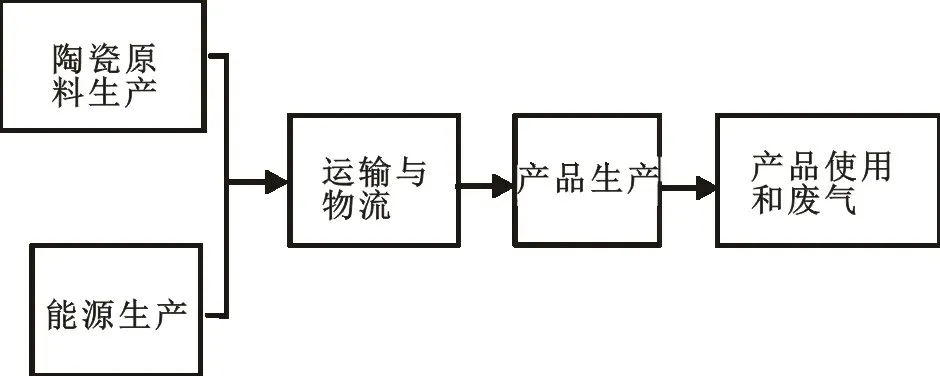

陶瓷行业是一个传统而重要的工业领域,但整个产品的生命周期中存在着大量的碳排放。接下来将从陶瓷原料、能源采集运输阶段、陶瓷生产制造阶段以及陶瓷产品利用和废弃阶段这3大主要碳排放源对陶瓷行业的典型碳排放源进行综合分析(见图1)。

图1 陶瓷产品碳足迹边界图

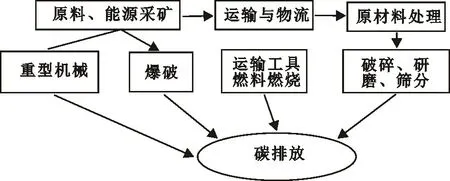

1.1.1 陶瓷原料、能源生产和运输阶段

陶瓷原料采集运输阶段的典型碳排放源主要包含以下3个方面:

(1)陶瓷原料和能源生产:矿石、能源的开采需要使用重型机械和爆破等设备,这些设备的使用消耗大量能源,导致碳排放。

(2)运输与物流:运输和物流过程中,通常使用柴油或汽油驱动的运输工具,这些运输工具的燃烧产生大量的碳排放。

(3)原材料处理:原材料在加工过程中需要进行破碎、研磨、筛分等处理,这些过程中使用的机械设备耗能较高,也会产生碳排放。陶瓷原料采集运输阶段的碳排放产生源如图2所示。

图2 陶瓷原料采集运输阶段碳排放示意图

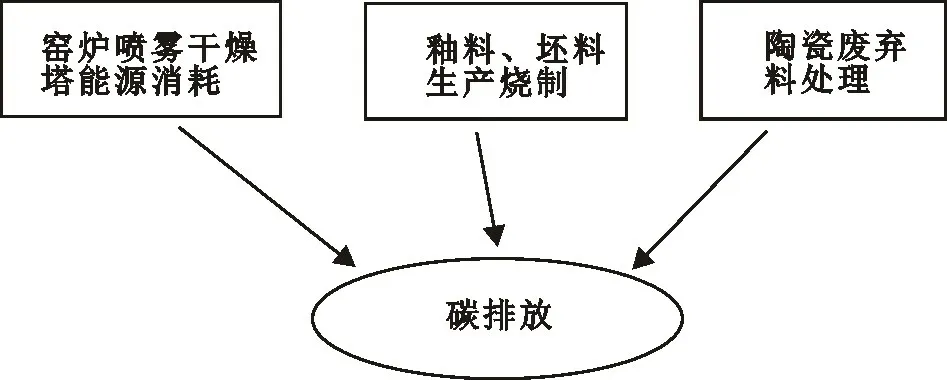

1.1.2 陶瓷生产制造阶段

在陶瓷制品的生产制造过程中,会产生大量的碳排放,在整个碳足迹阶段对碳排放贡献最大,占比81.23%[1]。生产过程中主要的是能源消耗,燃烧化石燃料产生的二氧化碳是主要的碳排放物。最典型的是陶瓷生产过程中工业炉窑和喷雾干燥塔的燃料燃烧碳排放。其中陶瓷行业中辊道窑、隧道窑是常用的连续式烧成设备,它们在烧结和干燥陶瓷制品的过程中产生大量的碳排放,是主要的碳排放设备。窑炉燃烧过程中的燃料选择和燃烧效率对碳排放量有着重要影响。因此,目前部分大型陶瓷生产企业逐步开展窑炉技术的升级改造工作,通过提高余热利用、改变燃料使用的类型、煤改电等多项举措来进一步减少工业窑炉的碳排放。

此外,陶瓷生产过程中常用的釉料和坯料,其在生产、调配也会消耗能源,以及烧制过程中因含有碳酸盐成分,在高温下发生分解,进而形成碳排放。陶瓷在生产过程中会产生废弃物,如废气、废水和固体废弃物等,这些废弃物的处置处理过程中同样也会产生一定的碳排放。陶瓷生产制造阶段的碳排放产生源,如图3所示。

图3 陶瓷产品生产制造阶段主要碳排放示意图

陶瓷产品使用和废弃阶段陶瓷制品广泛用于修饰墙面、地面等,是人民生活常用的装饰装修材料,在整个使用铺贴过程产生的碳排放可以忽略;随着时间推移,建筑物的陶瓷制品在拆除和更新换代过程中产生的陶瓷废弃物作为建筑废料常规是简单地填埋和抛弃,这样对生态环境带来很大影响,处置过程中也产生一定的碳排放。

1.2 陶瓷行业碳排放量核算方法

陶瓷行业的碳排放量核算方法主要依据《中国陶瓷生产企业温室气体排放核算方法与报告指南》(试行)进行核算[2]。

陶瓷生产企业碳排放总量按公式(1)计算:

式中:E总——核算期内陶瓷企业CO2排放总量,t CO2;

E燃烧——核算期内陶瓷企业化石燃料燃烧活动产生的CO2排放量;

E工业——核算期内陶瓷企业工业生产过程产生的CO2排放量,t CO2;

E电力——核算期内陶瓷企业净购入生产用电蕴含的CO2排放量,t CO2。

目前陶瓷企业碳排放计算的来源主要为化石燃料燃烧排放、工业生产过程排放和净购入使用电力排放。不同企业碳排水水平可按照式(2)直接计算其所对应的碳排水水平。

式中:e——单位产品碳排放量,kg CO2/m2;

E——企业年碳排放量,kg CO2;

Q——企业年产量,m2。

2 陶瓷行业碳减排路径

作为典型的“两高”行业,陶瓷行业碳减排技术主要集中从陶瓷生产制造阶段的技术升级改造以及能源种类改变和能效提高等方面来开展陶瓷行业的碳减排工作,从而推进陶瓷行业绿色低碳转型,持续提高行业能效水平。结合笔者多年在陶瓷行业的经验,从能源调整、窑炉技术、低能耗快烧技术、余热回用、陶瓷薄型化技术、数智化管理这6个主要方面,对陶瓷行业碳减排技术进行综合分析。

2.1 能源调整

目前陶瓷生产过程中需要的能源主要是煤、天然气、电力等,面对双碳目标的压力,能源消费结构要逐步转向使用天然气等清洁能源。根据温室气体排放核算中表2.1化石燃料品种相关参数缺省值单位热值含碳量比较,煤炭的单位热值含碳量(以烟煤计25.6 tc/TJ)高于天然气(15.3 tc/TJ)[5],采用天然气代替煤炭,理论可减排二氧化碳接近40%,因此企业应以高碳能源为主向低碳能源类型转变,实现碳减排。同时,要不断加大绿色能源的使用比例,减少对化石能源的依赖。采用零碳燃料替换原有的化石燃料是最有效的、最直接、最根本的碳减排方式,目前有工业应用潜力的零碳燃料有氢和氨。

据报道,第39届(博洛尼亚)国际陶瓷卫浴展中,展示了最新的氢能窑炉技术、氢和天然气混烧技术等,还有氨气-天然气混燃的低碳甚至零碳窑炉。《中国建材报》报道2022年11月,由仙湖实验室主导的世界首块零碳氨燃料烧制的建筑陶瓷砖问世,取得零碳燃料烧制建筑瓷砖“零的突破”。

2.2 窑炉技术

窑炉是陶瓷烧制过程中用到的最大能耗设备,通过改进窑炉能够有效降低能源的消耗,从而实现碳减排。窑炉结构优化设计和产品规格匹配组合共同影响着窑炉的热效率[3],就是要在窑炉的长、宽、高上做到合理,实现温度场和速度场的均匀分布,同时和燃烧技术相结合,雾化类燃料还可以提高燃烧的效率和整体性能,更好地节约资源,燃料的高效充分燃烧能够减少碳排放[4]。

此外,窑炉使用的保温材料能直接关乎到能源的实际消耗,性能优良的保温材料可以减少能耗,从而更好地控制能源的消耗。新型保温材料具有散热消耗小、蓄热好的特征,保证燃料能够高效地燃烧,还能更好的让窑炉内的温度保持稳定,从而提升生产运行的效率,因此新型隔热材料的开发与运用同样对节能减排有促进作用。多层干燥烧成窑技术由于其截面小,能在辊道上下同时加热,且窑内温度分布均匀,其散热面积相对单层烧成窑小,使其升温速度快,能够有效降低碳排放[5]。

2.3 低能耗快烧体系

从体系原料配方工序、成形工序以及烧成工序调整,如采取中高铝球石、分段式球磨、降低浆料比重、高效排气模具,还有采用复合低温熔剂原料、助熔剂等进一步优化陶瓷原料配方,实现降低烧成温度、减少烧成周期,达到节能减排目标。

2.4 余热回用

陶瓷生产过程中,烟囱排出的烟气温度较高,其中有大部分是热损耗。余温回收利用的价值很大,因为余温在能源的消耗总量中比重较大,尤其是工业窑炉在烟气排放的过程排烟温度一般约200℃左右,会排放出很多余热资源,可以把排烟管中的烟气加以利用,加热空气用于干燥产品坯体,也可以用来预热空气提高助燃效率,充分发挥燃料高效利用,也可以用来促进鼓风机的运转,减少一些动力装置中的用电消耗,回收利用余温的方式来达到预热机器设备的方法[6]。

2.5 陶瓷薄型化技术

在保证陶瓷产品使用性能的基础上,减少厚度,包含生坯增强剂制备技术和成品增强增韧技术。以10 mm 厚度为例,建筑陶瓷厚度每降低1 mm 即10%,每平方米可节约原料2 kg左右,这样制造环节如原料制备和烧成工序中废物、废气、废水排放会明显下降,综合减少了碳排放量。

2.6 计算机数字化调控管理

数字化管理是企业碳减排的最基础的工作,通过对陶瓷生产每个工序的状况以及产质量、能耗、电耗等数据动态可视化监管,可为制造管理提供有效的数据支撑,提升设备利用率,降低生产过程的能源消耗,从而减少碳排放。目前越来越多工厂在陶瓷生产中使用计算机的运行和控制技术,对陶瓷生产全过程进行智能控制,精准控制燃烧工艺技术,能有效地对烧成温度、空燃比进行管理调控,实现整体燃烧结构的优化升级,提高热能的利用率[7~8]。同时,精准化智能调控能够减少生产管理成本,提高陶瓷生产效率,降低陶瓷次品率,进而提高生产陶瓷的综合效能。

3 展望

随着国家对“双碳”政策管理力度不断加强,陶瓷行业的碳减排压力也将不断上升,陶瓷生产企业需通过采用先进技术和工艺设备挖掘碳减排潜力,降低行业碳排放量,以实现行业绿色环保、节能减排的“双碳”目标。